Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструктивные особенности

Блок цилиндров чугунный, со вставными гильзами.

Постели под коренные подшипники в блоке цилиндров растачивают вместе с крышками, поэтому крышки невзаимозаменяемы и при ремонте их необходимо устанавливать на прежнее место.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В блоке цилиндров десять резьбовых отверстий средних рядов под болты крепления головок цилиндров имеют цековки глубиной 5—7 мм.

Гильзы цилиндров мокрые, непосредственно омываемые охлаждающей жидкостью. Для увеличения коррозионной стойкости гильзы в верхней ее части запрессована (с натягом 0,14—0,28 мм) вставка, изготовленная из нирезистового чугуна.

Гильза своими посадочными местами центрируется в блоке. Верхняя часть гильзы уплотняется зажимом бурта гильзы между блоком и головкой цилиндров через прокладку, а нижняя —двумя резиновыми кольцами.

Разница между размерами соседних групп составляет 0,01 мм.

Головка цилиндров из алюминиевого сплава. Каждая головка крепится к блоку семнадцатью болтами. Четыре болта каждой головки используются также для крепления стоек оси коромысел. Головки на блоке центрируются двумя штифтами, запрессованными в блок цилиндров.

Отверстия в головке цилиндров под свечи имеют резьбу М14Х Х1,25. Между головкой цилиндров и блоком устанавливается армированная прокладка из асбостального полотна.

В головке цилиндров запрессованы направляющие втулки и вставные седла клапанов.

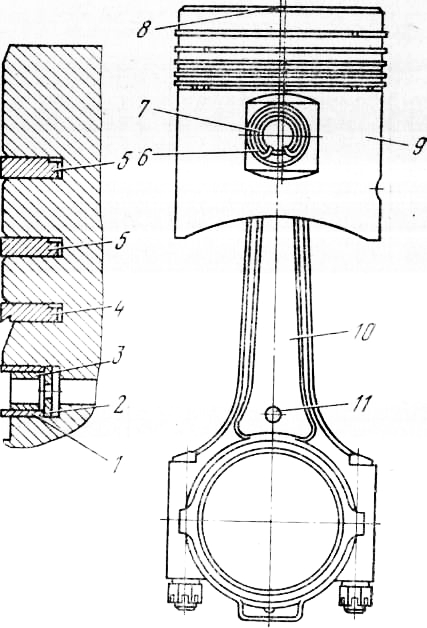

Поршни выполнены из алюминиевого сплава и покрыты оловом. Юбка поршня имеет форму эллиптического конуса, большое основание которого совпадает с нижним краем юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной оси поршневого пальца.

На двигателе могут быть установлены поршни с неразрезной юбкой и бочкообразной формой по высоте.

На днище поршня имеется лыска для ориентировки поршней при установке в блок. Поршни по массе изготавливаются с точностью ±2 г, поэтому их не подбирают по массе.

Разница между размерами соседних групп составляет 0,01 мм.

Поршневые пальцы «плавающего» типа, пустотелые, стальные. Палец зафиксирован в поршне двумя стопорными кольцами. Пальцы изготовлены с высокой точностью и подобраны к поршням и шатунам с сортировкой на четыре группы. Обозначение группы нанесено на поршне на внутренней поверхности краской или на днище римскими цифрами, на шатуне — краской на наружной поверхности стержня, на пальце — на внутренней поверхности краской или на торце рисками.

Поршневые кольца. На поршне установлены четыре кольца: три компрессионных и одно — маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца коническая, большее основание конуса обращено вниз.

Маслосъемное кольцо составное, состоит из двух стальных колец и двух расширителей — осевого и радиального.

Размеры поршневых колец и канавок по высоте и зазоры между ними даны в табл. 8. Для увеличения срока службы поршневые кольца в свободном состоянии имеют сложную форму, обеспечивающую наиболее выгодное распределение давления кольца на стенку гильзы. Поэтому при монтаже необходимо применять специальные щипцы (съемник), предохраняющие кольца от местных деформаций.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна обрабатывается в сборе с крышкой, поэтому при разборке, контроле и сборке шатун и крышку сохранять в комплекте.

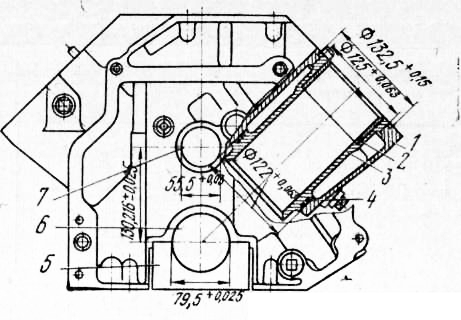

Рис. 1. Блок цилиндров с посадочными размерами для гильз, вкладышей и втулок:

1 — блок цилиндров; 2 — вставка гильзы; 3 — гильза цилиндра; 4 — уплотнитель гильзы; 5 — крышка заднего коренного подшипника; 6 — гнездо для вкладышей; 7 — гнездо для втулок распределительного вала

Рис. 2. Поршень с шатуном в сборе для левой группы цилиндров:

1 — кольцевой диск маслосъемного кольца; 2 — радиальный расширитель; 3 — осевой расширитель; 4 — нижнее компрессионное кольцо; 5 — верхние компрессионные кольца; 6 — стопорное кольцо; 7 — поршневой палец; 8 — лыска на поршне; 9—поршень; 10—шатун; 11 выступ на стержне шатуна

В верхнюю головку шатуна запрессована бронзовая втулка.

На стержне шатуна имеется выштампованная бобышка, необходимая для ориентировки при установке шатунов в правую и левую группы цилиндров.

Для предотвращения утечки масла на переднем конце коленчатого вала установлен резиновый каркасный сальник. Для этой же цели на заднем конце коленчатого вала имеется дренажная канавка во вкладыше заднего коренного подшипника (с отверстием для слива масла), маслосбрасывающий гребень, сальник из асбестовой набивки, маслоотгонная спиральная накатка на шейке коленчатого вала под набивкой, резиновые и деревянные боковые уплотнители под крышкой коренного подшипника.

Подшипники коленчатого вала. Коренные и шатунные подтипники имеют тонкостенные легкосъемные вкладыши, выполненные

из биметаллической сталеалюминиевой ленты (стальная лента, алюминиевый сплав АМО 1-20, включающий 20% олова, 1% меди, остальное — алюминий).

Между шейкой коленчатого вала и вкладышем подшипника нового двигателя должен быть зазор: для шатунных подшипников 0,032—0,076 и для коренных 0,050—0,107 мм.

Маховик чугунный, с напрессованным на него стальным зубчатым венцом для пуска двигателя при помощи стартера. Крепление маховика к фланцу коленчатого вала осуществляется шестью несимметрично расположенными болтами (один болт смещен).

Техническое обслуживание

В процессе эксплуатации периодически проверять затяжку болтов крепления головок цилиндров и удалять нагар со стенок камер сгорания.

Болты крепления головок цилиндров затягивают динамометрическим ключом только на холодном двигателе (плюс 5—20 °С). Момент затяжки 7—9 кгс-м. При температуре около +5 °С момент должен быть ближе к нижнему пределу, а при температуре + 20 °С — к верхнему пределу.

После замены прокладки головки цилиндров болты подтягивают первый раз через 1000 км, а далее через одно ТО-1. После каждой подтяжки проверить и отрегулировать зазоры в клапанном механизме.

При каждом снятии масляного картера рекомендуется проверять и в случае необходимости подтягивать гайки шатунных болтов.

Во время работы двигателя на стенках камеры сгорания и днищах поршней отлагается слой нагара. Он ухудшает теплоотдачу двигателя, вызывает местные перегревы, детонацию, калильное зажигание, в результате чего мощность двигателя падает, расход топ-шва возрастает. При появлении этих признаков следует снять головки цилиндров, очистить камеры и днища поршней от нагара, предварительно смочив их керосином.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм автомобиля "Урал""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы