Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизм газораспределения

В двигателях внутреннего сгорания применяют клапанное, золотниковое и комбинированное газораспределение. Газораспределительные органы должны обеспечить хорошую очистку цилиндра от продуктов сгорания и наполнение цилиндров свежим зарядом при безусловной надежности механизма в работе. Совершенство очистки и наполнения цилиндра зависит главным образом от площади проходного сечения газораспределительных органов и продолжительности их открытия. Увеличение проходных сечений обычно ограничено размерами цилиндра, а время открытия газораспределительных органов зависит от частоты вращения вала. Условия работы как клапанного, так и золотникового механизмов, находящихся под воздействием горячих газов, нагруженных значительными динамическими усилиями, являются тяжелыми. При этом большое значение имеют смазывание, охлаждение, а также выбор материалов наиболее нагруженных элементов механизма газораспределения.

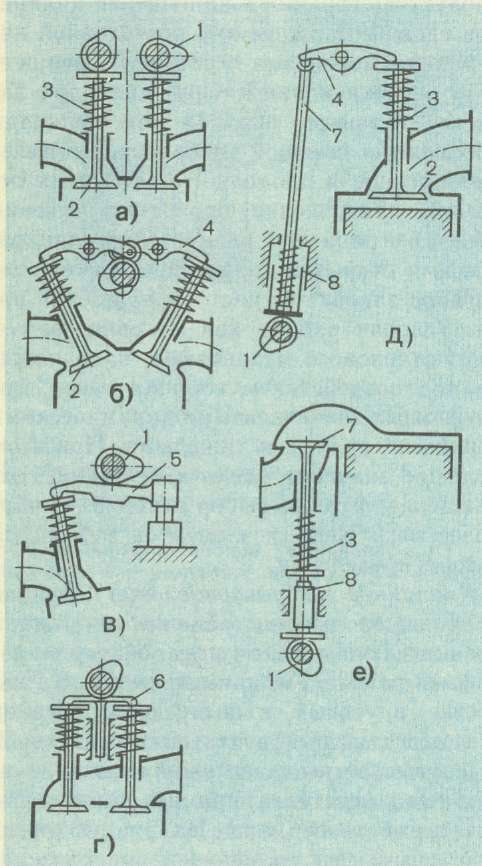

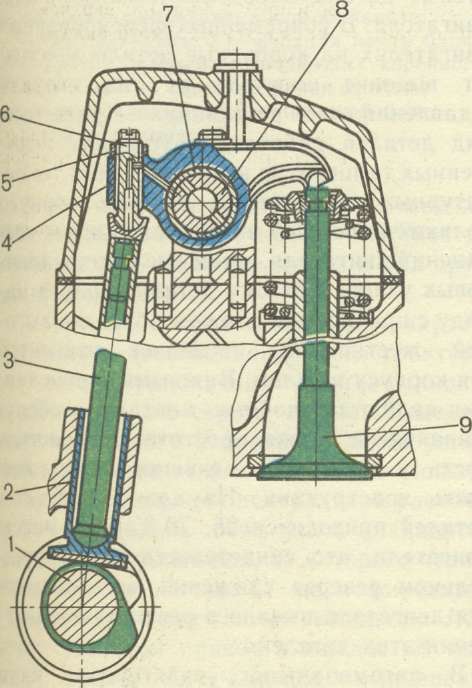

Клапанное газораспределение получило наибольшее распространение благодаря сравнительно простому устройству и надежной работе. Клапаны применяют в качестве впускных и выпускных органов в четырехтактных двигателях всех типов и в качестве выпускных органов в двухтактных двигателях при клапанно-щелевой схеме газообмена. На рис. 1 представлены схемы установки и привода клапанов. В настоящее время чаще применяют верхнее расположение клапанов и реже — нижнее ввиду худшего наполнения цилиндра свежим зарядом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Верхнее (подвесное) расположение клапанов в головке цилиндров позволяет применять разнообразные варианты компактных камер сгорания геометрической формы, благоприятной для протекания рабочих процессов в цилиндре. Меньшая поверхность в камере обусловливает уменьшение тепловых потерь через стенки, а следовательно, увеличение индикаторного КПД. Верхнее расположение клапанов типично для всех дизелей. В современных карбюраторных двигателях с повышенной степенью сжатия применяют, как правило, подвесные клапаны, обеспечивающие лучшее наполнение цилиндра свежим зарядом и, следовательно, большую мощность двигателя.

На рис. 1, е показана схема с нижним или боковым расположением клапанов. Клапаны устанавливают обычно с одной стороны цилиндра в плоскости, параллельной оси коленчатого вала. Камера сгорания при боковом расположении клапанов имеет Г-образную форму, частично смещена относительно оси цилиндра и менее компактна, что приводит к увеличению потерь и снижению эффективных показателей двигателя. Поэтому такое расположение клапанов в настоящее время практически не применяется. Однако при такой конструкции механизма газораспределения упрощается устройство головки цилиндра и привода клапанов, а также уменьшается высота двигателя.

Золотниковое (бесклапанное) газораспределение может осуществляться поступательно движущимися или вращающимися золотниками, а также золотниками, совершающими сложное движение. При золотниковом газораспределении можно обеспечить большие проходные сечения для газов, уменьшить уровень шума, а также динамические нагрузки на детали привода по сравнению с клапанным механизмом газораспределения. Это обусловливает возможность работы при большой частоте вращения. К недостаткам золотникового газораспределения следует отнести трудность обеспечения уплотнения, смазывания и охлаждения золотников и их повышенный износ.

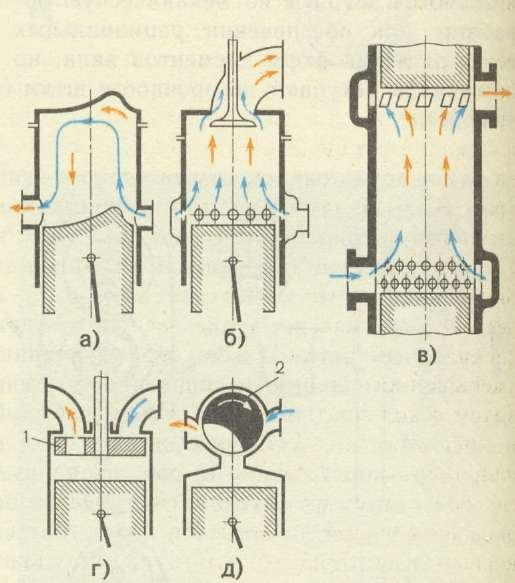

В двухтактных двигателях с петлевой и прямоточно-щелевой схемами газообмена органами золотникового газораспределения служат поршень, продувочные и выпускные окна во втулках цилиндра, а в двигателях с прямоточной клапанно-щелевой схемой газообмена — поршень и продувочные окна (рис. 2, б). Выпуск при этом осуществляется через клапаны. В некоторых конструкциях двухтактных двигателей с комбинированным газораспределением в качестве выпускного органа используется специальный золотник в виде поршня уменьшенного диаметра, связанного приводом с коленчатым валом. Применяются и другие типы золотниковых устройств, например, конструкция с вращающейся гильзой, имеющей впускные и выпускные окна на боковой поверхности. Однако основным в настоящее время является клапанный механизм с принудительно движущимися клапанами.

Впускные и выпускные клапаны

Клапан является самой горячей деталью двигателя. Температура головок выпускных клапанов может достигать 850…900 °С, а в «адиабатных» двигателях может быть еще выше.

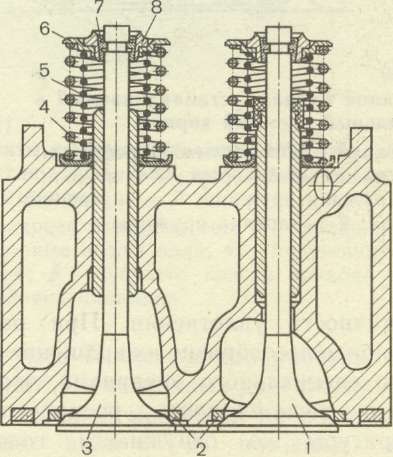

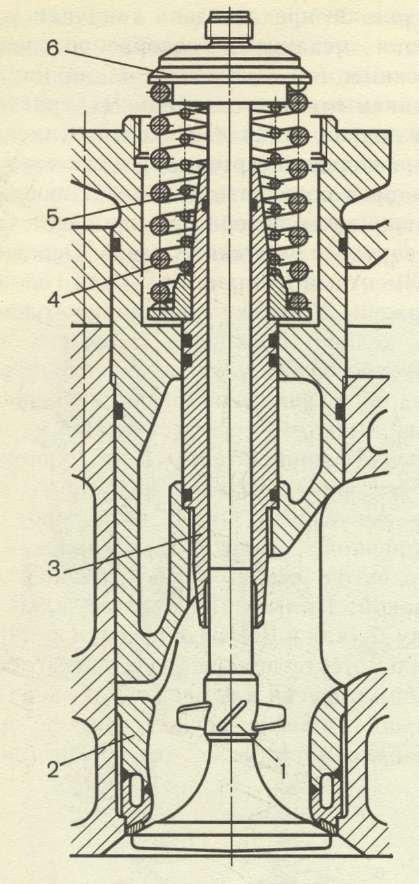

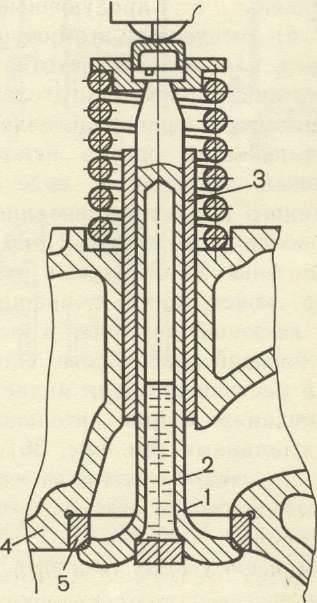

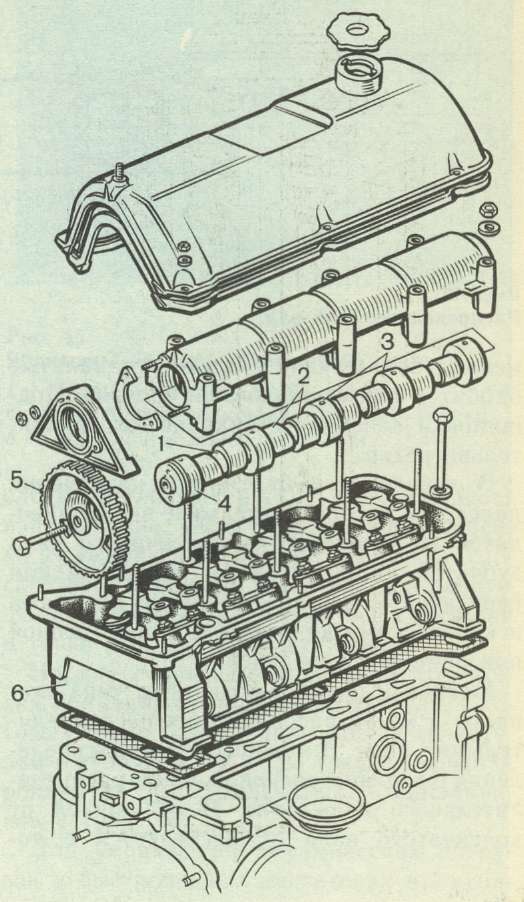

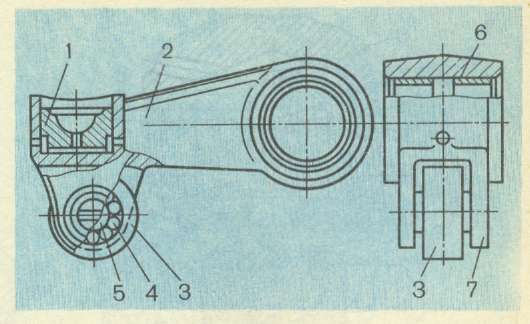

На рис. 3 представлена типичная конструкция механизма газораспределения с впускным 1 и выпускным клапанами, применяемыми в автомобильных, тракторных и других типах двигателей. Клапаны должны надежно герметизировать полость цилиндра и создавать возможно меньшие гидравлические потери при движении свежего заряда и выпускных газов. Основными элементами клапана являются головка и стержень. У впускного клапана головку часто делают большего диаметра, чем у выпускного, для улучшения наполнения цилиндра. Клапаны работают в тяжелых условиях, поэтому их изготовляют из высококачественной стали. Для экономии этого материала головки клапанов (особенно выпускных) часто выполняют из жаропрочной стали, а стержни — из углеродистой стали с последующей их приваркой. Плотное прилегание клапана к седлу 2 (или к расточке головки цилиндра при отсутствии седла) достигается с помощью фаски на головке клапана. По поверхности фаски осуществляется при тирка клапана к седлу, что обеспечивает герметичность уплотнения. При работе клапанов целесообразно их вращение с помощью специального механизма, что повышает равномерность распределения температуры по окружности головки, улучшает герметичность и повышает срок службы клапана.

В крупных судовых дизелях выпускные клапаны с поворотным устройством устанавливают в отдельные съемные корпуса, охлаждаемые водой. Во время работы двигателя специальный механизм обеспечивает вращение клапана. В связи с форсированием современных двигателей по среднему эффективному давлению и частоте вращения необходимо увеличить интенсивность отвода теплоты от головок выпускных клапанов. Это достигается применением клапанов с внутренней замкнутой полостью, на 35…50% объема заполненной легкоплавким металлом (например, натрием). Расплавляясь при работе, натрий, находящийся в поле знакопеременных инерционных сил, интенсифицирует передачу теплоты от головки к стержню клапана.

Клапанные пружины обеспечивают посадку клапана на седло и удерживают его в закрытом положении в течение заданной продолжительности по углу поворота коленчатого вала, а также препятствуют открытию клапанов под действием избыточного давления в газовоздушных каналах головки цилиндров. Пружины должны обладать необходимой характеристикой жесткости, обеспечивающей неразрывность кинематической цепи элементов механизма газораспределения при работе двигателя. На каждый клапан ставится одна или две пружины. В последнем случае уменьшается их длина и повышается надежность работы механизма.

Для того чтобы при поломке одной из пружин витки ее не попадали между витками другой, навивку пружин (внутренней и наружной) выполняют в разных направлениях. Клапанные пружины изготовляют из высокопрочной пружинной проволоки методом холодной навивки.

Усилие пружины передается клапану через тарелку с втулкой, которая соединена с клапаном разрезными коническими сухариками.

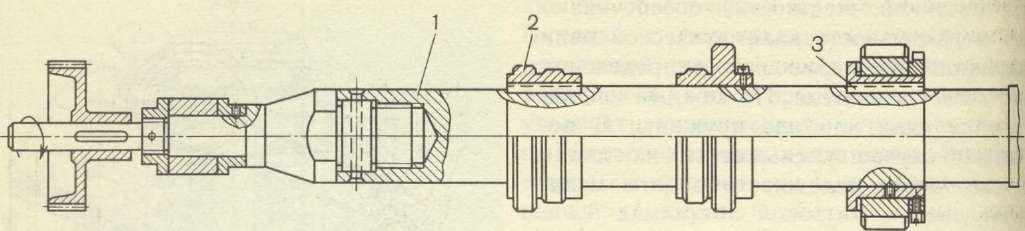

Распределительные (кулачковые) валы предназначены для передачи движения от коленчатого вала двигателя клапанам. При этом с помощью кулачков, расположенных на распределительном валу, открытие и закрытие клапанов осуществляется в строго определенные моменты рабочего цикла. Поэтому кулачки на распределительном валу расположены в соответствии с принятым для данного двигателя порядком работы цилиндров.

Профиль и высота кулачка обусловливают моменты открытия и закрытия клапана, а также величину проходного сечения для газов.

Профиль кулачка должен обеспечивать плавное перемещение клапана при достаточно быстром его открытии. Закрытие должно осуществляться при умеренных скоростях посадки клапана на седло. Все это определяется формой профиля кулачка. В современных быстроходных двигателях получили распространение кулачки, обеспечивающие безударную нагрузку деталей привода («безударные» кулачки, полидинамические кулачки и др.).

В большинстве случаев кулачки выполняют как одно целое с распределительным валом. Для уменьшения трения и износа их поверхность механически тщательно обрабатывают и в зависимости от марки материала цементируют, закаливают или азотируют. После термообработки валы шлифуют. В тихоходных двигателях средней и большой мощности на распределительные валы с помощью шпонок устанавливают съемные кулачки.

Составные валы со съемными кулачками делают стальными; целые валы штампуют из стали или отливают из специального чугуна. В качестве подшипников для распределительных валов чаще всего применяют подшипники скольжения, залитые баббитом или свинцовистой бронзой. Подшипники качения устанавливают сравнительно редко.

В зависимости от типа и назначения двигателя распределительные валы приводятся во вращение от коленчатого вала зубчатой цилиндрической передачей или передачей с промежуточными валиками и коническими колесами, а также цепной или ременной передачей.

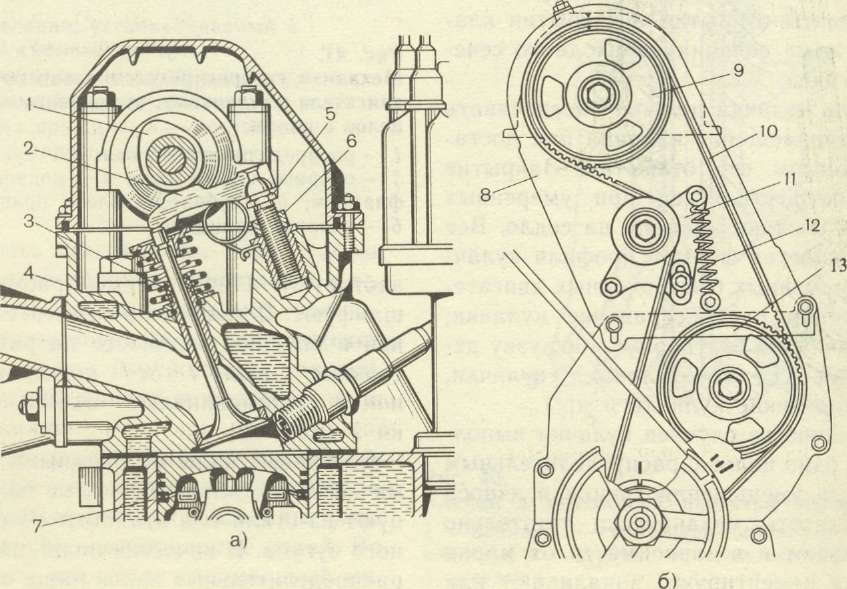

Механизм привода зависит от типа клапанов и места расположения распределительного вала. В механизме газораспределения с верхним расположением распределительного вала привод от коленчатого вала осуществляется с помощью цепи или зубчатого ремня. В таком механизме привод включает рычаг, поворачивающийся на шаровой опоре, установленной на головке цилиндров.

В механизме привода нижних клапанов отсутствуют рычаг с опорой, однако имеется толкатель.

В случае нижнего расположения распределительного вала при верхних клапанах механизм привода имеет ряд дополнительных деталей— толкатель, штангу, двуплечий рычаг-коромысло, ось коромысла с опорой.

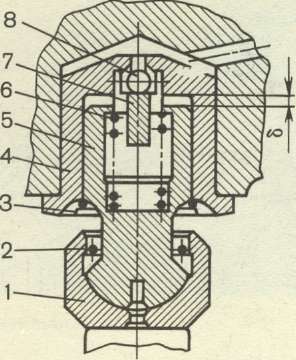

На рис. 9 показан механизм газораспределения автомобильного дизеля. Толкатель передает штанге осевое усилие от кулачка распределительного вала. При этом толкатель боковой поверхностью воспринимает возникающие боковые усилия. Толкатели изготовляют из стали или чугуна. Рабочую поверхность стальных толкателей иногда покрывают слоем отбеленного чугуна, что уменьшает изнашивание. Снижению износа (особенно снижению его неравномерности) способствует вращение толкателя при работе, что достигается смещением оси толкателя и точки его касания с кулачком.

Наряду с описанным плоским толкателем применяют роликовые толкатели, у которых трение скольжения между толкателем и кулачком заменено трением качения ролика и игольчатых подшипников.

Для уменьшения динамических нагрузок в быстроходных двигателях применяют гидравлические толкатели. В этом случае в приводе отсутствует зазор, что обеспечивает безударное набегание и сход толкателя с кулачка, устраняет колебания в механизме и уменьшает шум при работе. По каналу в рычаге масло подается под давлением через шариковый клапан в канал в его корпусе и поступает в полость плунжера. При набегании кулачка давление в полости плунжера увеличивается, шарик закрывает отверстие во втулке и усилие от рычага передается колпачку и соответственно клапану через слой масла. Зазор б служит для компенсации деформации клапана при работе. Применяются и другие конструкции гидротолкателей. В мощных судовых дизелях ввиду больших усилий в приводе применяют гидравлическое управление клапанами.

Штанги передают усилие от толкателя рычагу или коромыслу; они представляют собой алюминиевые или стальные трубки, на концах которых запрессованы стальные, термически обработанные наконечники. Материал штанги подбирают с учетом компенсации термических деформаций блока и головки цилиндров при работе двигателя.

Рычаги-коромысла служат для изменения направления движения, передаваемого штангой. Коромысло представляет собой двуплечий рычаг, штампованный из стали и вращающийся на оси в бронзовых втулках.

В коротком плече рычага на резьбе устанавливают регулировочный винт с контргайкой для регулирования теплового зазора. Через систему отверстий масло подводится для смазывания шарнира, образованного опорной поверхностью винта и наконечником штанги.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизм газораспределения и его детали"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы