Строй-Техника.ру

Строительные машины и оборудование, справочник

Проверка уровня масла в картере двигателя. Трактор устанавливают на ровной горизонтальной площадке и измеряют уровень масла измерительным стержнем не ранее чем через 5 мин после остановки двигателя. Для этого отвертывают стержень, протирают его чистой ветошью и вставляют в трубку до отказа, не ввертывая. Уровень масла должен находиться между метками «В» и «Н». Если уровень находится близко к метке «Н», доливают масло до метки «В». Так же проверяют уровень масла в корпусах топливного насоса высокого давления и регулятора частоты вращения.

Замена масла. Сливают горячее масло из картера двигателя через сливное отверстие в поддоне, закрытое пробкой. Перед заливкой масла очищают заливную гороловину от пыли и грязи. Заправляют масло закрытым способом из маслораздаточной колонки или из чистой посуды через воронку с сеткой.

Замена фильтрующих элементов масляного фильтра. Отвертывают на 3…4 оборота болт крепления нижнего колпака фильтра и сливают масло. Вывертывают болт крепления нижнего колпака, снимают колпак вместе с элементом и извлекают элемент из колпака. Таким же образом снимают верхний колпак и фильтрующий элемент. Колпаки фильтров промывают в дизельном топливе. Устанавливают новые фильтрующие элементы, собирают и ставят фильтр на место.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На тракторе К-700А (двигатель ЯМЭ-238НБ) промывают фильтр грубой очистки масла в следующем порядке. Сливают масло. Отвертывают болт колпака фильтра, снимают колпак, верхнюю крышку и фильтрующий элемент, который помещают в ванну с растворителем — бензином или четыреххлористым углеродом не менее чем на 3 ч. Четыреххлористый углерод ядовит и при обращении с ним следует соблюдать осторожность. Промывают элемент мягкой волосяной щеткой в ванне с растворителем, прополаскивают его в ванне с чистым бензином или четыреххлористым углеродом и продувают сжатым воздухом. Фильтрующий элемент можно также прокипятить в 10 %-ном водном растворе каустической соды, промыть в дизельном топливе и продуть сжатым воздухом. Время кипячения от 30 мин до 6 ч в зависимости от степени загрязнения элемента. После этого промывают в дизельном топливе колпак фильтра и собирают фильтр.

Промывка фильтра центробежной очистки масла. Отвертывают гайку колпака фильтра и снимают колпак. Отвертывают гайку крепления ротора, снимают упорную шайбу и ротор. Разбирают ротор. Для этого отвертывают гайку, снимают шайбу и колпак ротора. Удаляют осадок с ротора и колпака, промывают детали фильтра в дизельном топливе и прочищают сопла ротора.

Проверка и регулировка приводов управления и остановки двигателя. Для проверки пускают двигатель, устанавливают рукояткой ручной подачи минимальную частоту вращения коленчатого вала и вытягивают рукоятку останова. Двигатель должен остановиться. Если он продолжает работать, проводят следующую регулировку. Глушат двигатель поворотом скобы вниз до отказа, отсоединяют трос привода скобы остановки двигателя и, укоротив его на необходимую величину, закрепляют вновь. Вдвигают рукоятку останова, пускают двигатель и устанавливают рукоятку ручной подачи в положение минимальной частоты вращения коленчатого вала. При этом рычаг управления рейкой топливного насоса должен находиться в положении минимальной подачи. Если необходимо, проводят следующую регулировку. Отсоединяют тягу управления рычагом, устанавливают рукоятку ручной подачи топлива так, чтобы педаль газа находилась под углом 68 ± 2° к полу кабины. Рычаг регулятора устанавливают в положение минимальной частоты вращения коленчатого вала, расконтрнвают регулировочную вилку тяги и регулируют ее длину так, чтобы отверстие вилки тяги совпало с отверстием рычага регулятора. Присоединяют тягу к рычагу регулятора, стопорят регулировочную вилку, а затем пуском и остановкой двигателя проверяют правильность проведенной регулировки.

При западании педали управления подачей топлива или превышении предела допустимого усилия выполняют следующие регулировки.

Регулируют длину тяг так, чтобы при упоре рычага топливного насоса высокого давления в болт ограничителя минимальной частоты вращения холостого хода педаль находилась под углом 68 ± 2 ° к полу кабины, а рукоятка ручной подачи топлива в положении минимальной подачи (упиралась в балку передней стенки кабины) Усилие выжима педали управления подачей топлива регулируют изменением натяжения пружины и перемещением планки ее крепления, а также перестановкой валика крепления серьги пружины в отверстиях рычага. Поддержание заданной частоты вращения коленчатого вала регулируют стяжным болтом. Болт упора педали управления подачей топлива регулируют так, чтобы педаль упиралась в него при полном ее выжиме. Рычаг управления топливного насоса должен при этом упираться в болт ограничения максимальной частоты вращения коленчатого вала. После окончания регулировки болт контрят.

Промывка топливных баков. Баки промывают поочередно при помощи приспособления для промывки, не снимая их с трактора. Открывают сливные клапаны и сливают топливо из баков. Отвертывают пробку заливной горловины, вынимают фильтр, топливо-мерную линейку, отсоединяют топливопроводы. Опускают приспособление в заливную горловину бака, отвертывают сливную пробку, подставляют под сливное отверстие бака ванну и включают подачу топлива от установки. Промывают до появления чистого топлива из сливного отверстия. Снимают приспособление для промывки, закрывают сливные клапаны, промывают фильтр, устанавливают его и топливомерную линейку, присоединяют топливопроводы. Если нет приспособления для промывки, баки поочередно снимают с трактора, заливают в них по 20 л дизельного топлива, тщательно промывают их и топливо сливают. Промывают в несколько приемов до тех пор, пока сливаемое топливо не будет чистым. После промывки заправляют баки топливом.

Замена элементов фильтра грубой очистки топлива. Отвертывают сливные пробки и сливают топливо из фильтров. Отвертывают болты крепления корпусов фильтров и удаляют старые фильтрующие элементы. Промывают корпуса фильтров бензином или дизельным топливом, ставят новые фильтрующие элементы и прокладки крышки и устанавливают фильтры на место.

Прокачав систему питания ручным насосом, проверяют герметичность фильтра. Если необходимо, подтягивают болты крепления корпусов фильтров.

Замена элементов фильтра тонкой очистки топлива. Отвертывают сливные пробки и сливают часть топлива из фильтра. Отвертывают болт крепления корпуса фильтра, снимают корпус, удаляют старый фильтрующий элемент и выливают остатки топлива. Корпус промывают бензином или дизельным топливом. Устанавливают в корпус пружину, шайбу, резиновую прокладку, фильтрующий элемент (металлическим фланцем вниз), на верхний торец элемента устанавливают резиновую прокладку. Ставят шайбу болта крепления и прокладку корпуса, устанавливают корпус с элементом на место и завертывают болт. Так же заменяют другой фильтрующий элемент. Прокачав систему питания, проверяют герметичность фильтра. При подтекании топлива подтягивают болты.

Элементы фильтров грубой и тонкой очистки топлива двигателя ЯМЗ-2Э8НБ заменяют подобным образом.

Регулировка зазоров клапанного механизма. Регулируют тепловые зазоры клапанного механизма на холодном двигателе или не ранее чем через 15 мин после его остановки. Величина теплового зазора впускных и выпускных клапанов одинакова и находится в пределах 0,25…0,30 мм.

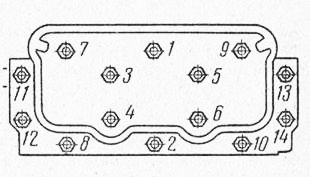

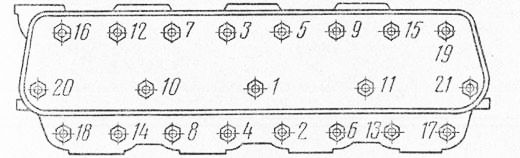

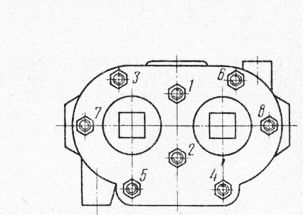

Регулировку проводят в следующем порядке. Отвертывают барашковые гайки крепления крышек головок цилиндров, снимают крышки и подтягивают тарированным ключом гайки крепления головок цилиндров. Последовательность подтяжки гаек крепления головок двигателей ЯМЗ-240Б и ЯМЭ-238НБ показана соответственно на рисунках 46 и 47. Снимают крышку смотрового люка на картере маховика или на передней крышке блока цилиндров с правой стороны. Через смотровой люк видны риски, нанесенные на шестерне привода топливного насоса высокого давления и корпуса гасителя крутильных колебаний. Положение, при котором регулируют зазоры клапанного механизма требуемого цилиндра, определяют совмещением соответствующих рисок с указателем. Около рисок на шестерне привода топливного насоса и корпусе гасителя крутильных колебаний нанесены цифры, показывающие номера цилиндров, на которых можно регулировать зазоры при данном положении коленчатого вала (оба клапана этих цилиндров закрыты). Проверяют щупом зазоры между носками коромысел и торцами клапанов соответствующих цилиндров и, если необходимо, регулируют их в пределах 0,25…0,30 мм. Для регулировки зазоров отвертывают контргайку регулировочного винта, вставляют в зазор щуп и, вращая винт отверткой, устанавливают требуемый зазор. Затягивают контргайку, придерживая винт отверткой, и проверяют величину зазора. Щуп толщиной 0,25 мм должен входить при легком нажиме, а толщиной 0,30 мм — с усилием. Затем проворачивают коленчатый вал по направлению его вращения до совмещения очередной метки с указателем. Коленчатый вал проворачивают при помощи механизма проворота, установленного с правой стороны на картере маховика, специальным ключом или ломиком за маховик через нижний люк картера маховика. В этой последовательности регулируют зазоры клапанного механизма всех цилиндров. По окончании регулировки пускают двигатель, проверяют его работу на слух, закрывают смотровой люк и устанавливают крышки головок цилиндров.

Рис. 46. Последовательность затяж ки гаек крепления головок цилинд ров двигателя ЯМЗ-240Б.

Рис. 47. Последовательность затяжки гаек крепления головок цилиндров двигателя ЯМЭ-238НБ.

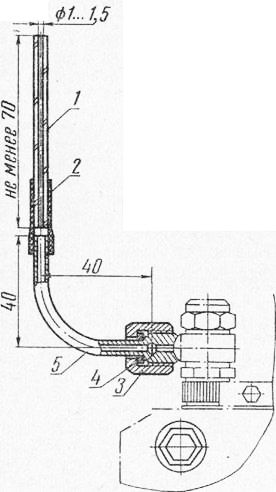

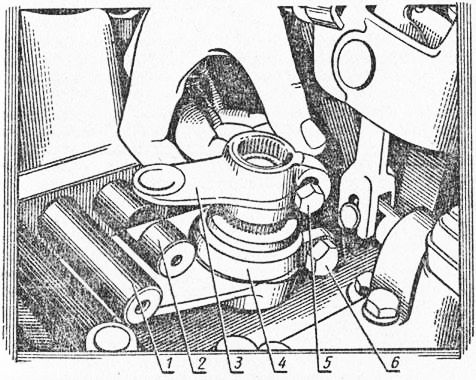

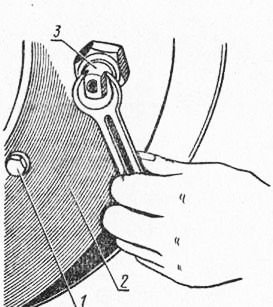

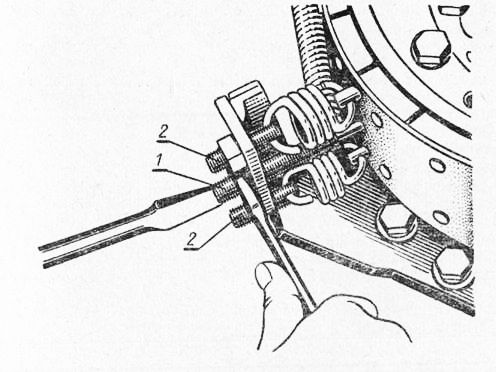

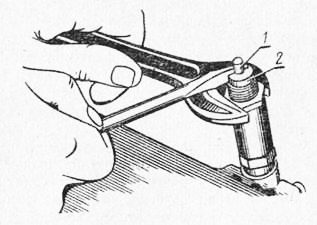

Регулировка угла опережения впрыска топлива. Перед регулировкой проверяют правильность взаимного расположения меток «а» и «б» на муфте опережения впрыска и ведущей полумуфте валика привода топливного насоса: они должны находиться с одной стороны. Отсоединяют от штуцера 12-й секции (на двигателе ЯМЗ-238НБ от первой секции) топливного насоса трубку высокого давления и устанавливают вместо нее моментоскоп. Поворотом вверх скобы регулятора включают подачу топлива и ручным подкачивающим насосом в течение 3 мин прокачивают систему питания топливом. Вращают коленчатый вал ключом-трещоткой или ломиком за маховик через нижний люк картера маховика до появления топлива в стеклянной трубке (рис. 48). Выключают подачу топлива поворотом скобы регулятора вниз и проворачивают коленчатый вал на 50…60° назад и снова включают подачу топлива.

Рис. 48. Установка моментоскопа на штуцере топливного насоса: 1 – стеклянная трубка; 2 — резиновая трубка; 3 — накидная гайка; 4 — шайба; 5 — отрезок топливопровода высокого давления.

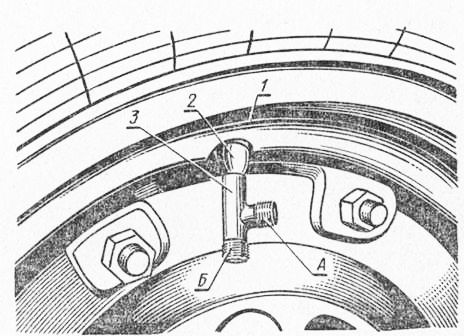

Рис. 49. Совмещение метки на маховике с указателем картера маховика: 1 — картер маховика; 2 — указатель; 3 — маховик.

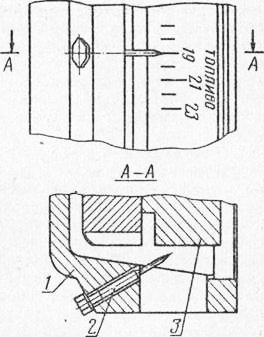

Медленно проворачивая коленчатый вал вперед, наблюдают за уровнем топлива в трубке момен-тоскопа. Начало движения топлива в трубке соответствует началу подачи топлива 12-й секцией топливного насоса. При правильной регулировке в момент начала движения топлива метка (рис. 49) на маховике или на гасителе крутильных колебаний (рис. 50) должна совпадать с соответствующим указателем на картере маховика или крышке блока. Если начало подачи топлива произошло до совпадения меток с указателями, отвертывают болты полумуфты привода топливиого насоса высокого давления и, придерживая автоматическую муфту опережения впрыска в положении начала подачи топлива, проворачивают коленчатый вал до совпадения меток с указателями. В этом положении затягивают болты крепления полумуфты. Если начало подачи произошло после совпадения меток с указателями, отвертывают болты крепления полумуфты и, придерживая автоматическую муфту в положении начала подачи, проворачивают коленчатый вал сначала на 15…20° назад, а затем вперед по направлению вращения до тех пор, пока метки не совпадут с указателями. В этом положении затягивают болты крепления полумуфты.

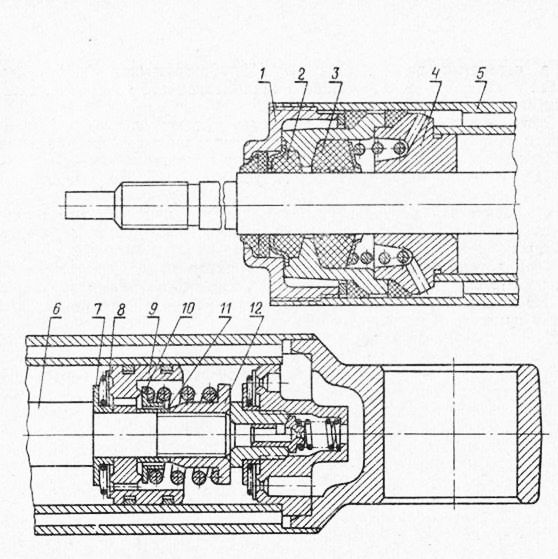

Техническое обслуживание топливного насоса высокого давления. Стенды для проверки и регулировки топливных насосов высокого давления должны быть оборудованы механизмом, обеспечивающим бесступенчатое изменение частоты вращения приводного вала в диапазоне от 0 до 1500 об/мин; устройством для установки и закрепления испытуемого насоса в сборе с регулятором частоты вращения; топливным баком; фильтрами грубой и тонкой очистки топлива; системой питания, обеспечивающей давление топлива в головке насоса до 2,3 МПа (23 кгс/см2); устройством для измерения и отбора порций топлива, подаваемого каждой секцией топливного насоса высокого давления; устройством для подогрева топлива и поддержания его температуры в интервале 25…30 °С; суммирующим счетчиком количества ходов плунжера, сблокированным с устройством для измерения и отбора порций топлива; тахометром; лимбом для регулировки чередования подач между секциями топливного насоса; маховиком на валу привода насоса с моментом инерции не менее 0,16 Н М с2 (1,7 кгс см с2); манометрами, вакуумметрами и трубопроводами.

Рис. 50. Совмещение метки на гасителе крутильных колебаний с указателем на передней стенке крышки блока:

1 — передняя крышка блока; 2 — указатель; 3 — гаситель крутильных колебаний.

Перед установкой насоса на стенд проверяют осевой зазор кулачкового вала. Он должен быть в пределах 0,01…0,07 мм. Его регулируют при помощи прокладок. Насос высокого давления регулируют совместно с комплектом проверенных форсунок, закрепленных за секциями насоса.

При проверке топливного насоса контролируют начало подачи топлива секциями, цикловую подачу и равномерность подачи топлива.

Проверка и регулировка начала подачи топлива. Проверяют и регулируют без муфты опережения впрыска топлива по началу движения топлива в трубке моментоскопа. Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала насоса при вращении его против часовой стрелки, если смотреть со стороны привода. При правильной регулировке насоса первая секция начинает подавать топливо за 37…38° до оси симметрии профиля кулачка. Для ее определения фиксируют на лимбе момент начала движения топлива в трубке моментоскопа при повороте кулачкового вала по часовой стрелке, затем поворачивают вал по часовой стрелке на 90 ° и, вращая его в обратном направлении (против часовой стрелки), фиксируют на лимбе момент начала движения топлива в моментоскопе. Середина между этими двумя зафиксированными точками и определяет ось симметрии профиля кулачка. Если угол, при котором первая секция начинает подачу топлива, условно принять за 0 то остальные секции должны начинать подавать топливо в порядке, приведенном в таблице 15.

Значения показателей, проверяемых при регулировке величины и равномерности подачи топлива секциями топливного насоса высокого давления, приведены в таблице 16.

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой не должна превышать 1/3°. Если необходимо, начало подачи топлива регулируют болтом толкателя. При вывертывании болта топливо начинает подаваться раньше, при ввертывании — позже. По окончании регулировки стопорят регулировочные болты гайками.

Проверка и регулировка цикловой подачи топлива и равномерности подачи.

Без необходимости не следует нарушать заводскую регулировку регулятора частоты вращения. Рассмотренные ниже регулировки производят при отклонении цикловой подачи и частоты вращения более 5 % от номинала, а также после переборки или замены деталей. Порядок проверки и регулировки следующий. Проверяют давление топлива в магистрали на входе в насос высокого давления. Если давление отличается от приведенного, вывертывают перепускной клапан и, поворачивая его седло, регулируют давление открытия. После регулировки седло клапана зачеканивают. Проверяют герметичность нагнетательных клапанов. В положении рейки, соответствующем выключенной подаче, нагнетательные клапаны не должны пропускать топливо под давлением 170…200 кПа (1,7…2 кгс/см2) в течение 2 мин. Если необходимо, клапан заменяют.

При упоре рычага управления в болт ограничения максимальной частоты вращения коленчатого вала проверяют частоту вращения кулачкового вала насоса, соответствующую началу и концу выдвижения рейки. Если необходимо, частоту вращения начала выдвижения рейки регулируют болтом ограничения максимальной частоты вращения, а конца выдвижения рейки — винтом двуплечевого рычага регулятора. Производительность секций насоса высокого давления проверяют при упоре рычага управления в болт ограничения максимальной частоты вращения. Средняя цикловая подача, т. е. суммарная подача всеми секциями насоса, разделенная на число секций, должна быть равна 93 мм3/цикл. При отклонении средней цикловой подачи менее 2% при неравномерности подачи топлива секциями менее 8% регулировку не проводят. При больших отклонениях регулируют в следующем порядке.

Проверяют запас хода рейки в сторону выключения подачи топлива при упоре рычага управления регулятором в болт ограничения минимальной частоты вращения и при 450…500 об/мин кулачкового вала насоса. Запас хода должен быть равен 0,5 мм, если необходимо, его регулируют винтом кулисы.

Регулируют подачу каждой секции при утопленном корректоре, упоре рычага управления регулятором в болт ограничения максимальной частоты вращения и при 920…940 об/мин кулачкового вала. Подачу регулируют на величину 88…90 мм3/цикл смещением поворотной втулки относительно зубчатого венца, ослабив предварительно соответствующий стяжной винт. При упоре рычага управления в болт ограничения максимальной частоты вращения и при 920…940 об/мин кулачкового вала ввертыванием корпуса 39 корректора увеличивают подачу секциями до 92…94 мм3/цикл. Корпус корректора закернивают. При упоре рычага управления в болт ограничения максимальной частоты вращения и при 740…760 об/мин кулачкового вала проверяют и, если необходимо, регулируют подачу топлива, которая должна превышать подачу при 920…940 об/мин на 6…8 мм3/цикл. Регулируют гайкой корректора. Проверяют выключение подачи топлива скобой регулятора. При повороте скобы в нижнее положение на 450 подача топлива всеми секциями насоса должна полностью прекращаться. На проверенный и отрегулированный топливный насос устанавливают муфту опережения впрыска, заправленную маслом. Затягивают гайку ее крепления, устанавливают топливный насос высокого давления вместе с муфтой опережения впрыска на двигатель, устанавливают угол опережения впрыска по моментоскопу, регулируют в пределах 650… 750 об/мин минимальную частоту вращения коленчатого вала. Для регулировки минимальной частоты вращения ослабляют затяжку контргайки и вывертывают на 2…3 мм корпус буферной пружины. Болтом ограничения минимальной частоты вращения (рычаг управления должен упираться в этот болт) регулируют частоту вращения холостого хода до появления небольших колебаний частоты вращения коленчатого вала. Ввертывают корпус буферной пружины до получения устойчивой работы двигателя. После регулировки контрят болт минимальной частоты вращения и корпус буферной пружины.

Проверка и регулировка форсунок. Проверяют давление подъема иглы и качество распыла топлива. Проверяют и регулируют на приборе КИ-3333. Форсунки регулируют на давление подъема иглы 16,5…17 МПа (165…170 кгс/см2). Для этого снимают колпак форсунки, отвертывают контргайку регулировочного винта и добиваются необходимого давления. При ввертывании винта давление увеличивается, при вывертывании — уменьшается. После длительной эксплуатации форсунки допускается понижение давления подъема иглы до 15 МПа (150 кгс/см 2). Качество распыливания считают удовлетворительным, если при подводе в форсунку со скоростью 70…80 качков в минуту топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. У новой форсунки впрыск сопровождается характерным резким звуком, у бывших в употреблении форсунок его может не быть. При закоксовывании отверстий распылителя форсунки разбирают, прочищают и промывают в бензине ее детали. При подтекании по конусу или заедании иглы заменяют распылитель. Корпус распылителя и игла составляют прецизионную пару, их заменяют вместе.

Для разборки форсунки отвертывают колпак, контргайку и вывертывают регулировочный винт. Отвертывают на полтора-два оборота гайку 15 пружины, отвертывают гайку распылителя и снимают распылитель, предохраняя его иглу от выпадения. Отвертывают штуцер форсунки и проверяют состояние сетчатого фильтра. При повреждениях его заменяют новым. Для предотвращения поломки фиксирующих штифтов распылителя не допускается изменять порядок разборки форсунки.

Снаружи распылитель очищают деревянным бруском, пропитанным моторным маслом, сопловые отверстия прочищают стальной проволокой диаметром 0,3 мм, а внутренние полости промывают в бензине. Перед сборкой распылитель и иглу промывают в чистом бензине и смазывают чистым дизельным топливом. Для проверки годности к сборке иглу выдвигают на одну треть из распылителя и наклоняют его на 45 Игла должна плавно опуститься под действием собственной массы. При затяжке гайки распылитель разворачивают против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навертывают гайку рукой, а затем окончательно затягивают ключом. После сборки форсунки регулируют давление подъема иглы и проверяют качество распыливания топлива.

Форсунки устанавливают в те же цилиндры, с которых они были сняты. Гайки крепления топливопроводов высокого давления к форсункам затягивают только после установки и закрепления форсунок в головках цилиндров двигателя.

Техническое обслуживание воздухоочистителя. Кассеты второй ступени воздухоочистителя обслуживают по показаниям сигнализатора засоренности. Сигнализаторы засоренности кассет воздухоочистителя тракторов К-701 и К-700А отрегулированы на различные предельные разрежения. Их нельзя использовать один вместо другого. Внешним отличительным признаком их служит крышка сигнализатора, которая на тракторе К-701 черного цвета, на К-700А — желтого. Перед проверкой засоренности воздухоочистителя очищают сигнализатор, особенно его прозрачное окно, от пыли и грязи. Проверяют при работающем двигателе на номинальной частоте вращения коленчатого вала. На тракторе К-701 с двигателем ЯМЗ-240Б проверяют на холостом ходу, а на тракторе К-700А с двигателем ЯМЭ-238НБ при работе под нагрузкой на максимальной подаче топлива. Для приведения сигнализатора в рабочее состояние нужно при работающем двигателе нажать на кнопку, а затем отпустить ее. Положение поршня сигнализатора (он яркого алого цвета) относительно прозрачного окна показывает на степень засоренности кассет. Если поршень не доходит до окна или перекрывает его частично, обслуживать кассеты не нужно; при перекрытии окна поршнем кассеты очищают. Если нет сигнализатора, кассеты обслуживают через 120 мото-ч.

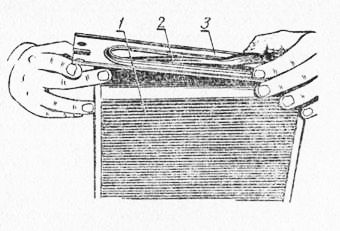

Для снятия кассет отвертывают маховички на корпусе воздухоочистителя, снимают крышки и отвертывают гайки-барашки крепления кассет.

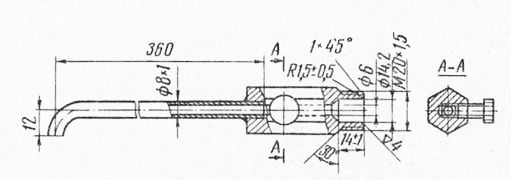

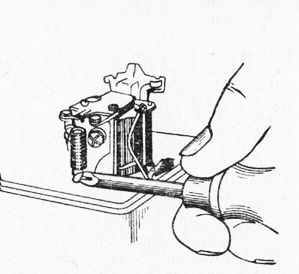

Рис. 51. Трубка-наконечник для продувки кассет возду хоочистителя.

Кассеты продувают сжатым воздухом от пневмосистемы трактора или другого источника сжатого воздуха при давлении в пределах 0,7…0,8 МПа (7…8 кгс/см2) при помощи шланга, придаваемого к трактору. К шлангу присоединяют трубку-наконечник (рис. 51). Обдувка кассет без трубки-наконечника неэффективна. Струю воздуха направляют под углом к поверхности шторы во избежание ее прорыва. Если кассеты замасленные или закопченные, их промывают. Число промывок кассеты в течение всего срока ее службы не должно быть больше трех, так как промывка ухудшает фильтрующую способность картона. Для промывки кассет приготовляют моющий раствор, растворяя пасту поверхностно-активного вещества ОП-7 или ОП-10, любой стиральный порошок или пасту в воде температурой 40…50°С из расчета 25 г на 1 литр воды. Погружают кассеты в раствор на два часа, прополаскивают их в растворе в течение 10…20 мин, а затем в чистой воде температурой 35…40 °С и сушат на воздухе в течение суток. Чтобы не прорвать кассеты после промывки, двигатель первые 20…30 мин должен работать при частоте вращения не более 16,7 с(1000 об/мин).

Первую ступень воздухоочистителя обслуживают в таком порядке.

Отсоединяют трассы очищенного воздуха и отсоса пыли, снимают дюритовые шланги с патрубков, отвертывают болты крепления воздухоочистителя и снимают его. Вынимают кассеты второй ступени, переворачивают воздухоочиститель поддоном вверх, отвертывают болты крепления поддона, снимают поддон и продувают циклоны сжатым воздухом.

Чтобы не повредить верхнюю прокладку, инерционные аппараты без необходимости не снимают.

Запрещается работать с засоренной или обледенелой сеткой заборной трубы и без свободного выхода газов из выпускной трубы, так как это приводит к попаданию выпускных газов через трубку отсоса пыли к циклонному аппарату и вызывает оплавление пластмассовых циклонов воздухоочистителя.

Замена фильтрующего элемента кассеты. Ориентировочный срок службы фильтрующего элемента кассеты — 4000 мото-ч. При замене фильтрующего элемента кожух (рис. 52), внутренняя обечайка и планка являются несменяемыми, их используют при установке нового фильтрующего элемента. Деформированные детали заменяют. Фильтрующий элемент кассеты заменяют в таком порядке. Отвертывают четыре болта крепления планки и вынимают фильтрующий элемент из кожуха кассеты. Отвертывают два болта крепления внутренней обечайки и вынимают обечайку при помощи крючка. Завертывая манжетку (рис. 53) фильтрующего элемента, освобождают планку из манжеты и заменяют фильтрующий элемент.

Кассету собирают в обратном порядке. Устанавливают внутрь корпуса фильтра манжету фильтрующего элемента. Надевают на манжету планку так, чтобы манжета полностью прилегала к планке. Вставляют внутреннюю обечайку в фильтрующий элемент и завертывают два болта с фибровыми прокладками. Вставляют фильтрующий элемент в кожух кассеты и завертывают четыре болта крепления планки.

Техническое обслуживание турбокомпрессора на двигателе ЯМЗ-238НБ. В процессе эксплуатации турбокомпрессор не регулируют, но периодически контролируют его работу по показаниям манометра турбокомпрессора, установленного на щитке приборов трактора К-700А, на слух после остановки двигателя, по давлению наддува и регулярно проверяют легкость вращения ротора турбокомпрессора. Давление масла в системе смазки турбокомпрессора при номинальной частоте вращения коленчатого вала должно быть не менее 250 кПа (2,5 кгс/см2). Если давление ниже, меняют фильтрующий элемент масляного фильтра турбокомпрессора. Для проверки легкости вращения ротора турбокомпрессора отвертывают три гайки крепления, снимают впускной патрубок и прокладку с сеткой. Вращая ротор рукой, проверяют легкость его вращения, не задевают ли вращающиеся части за неподвижные детали. Проверяют несколько раз в крайних положениях ротора, устраняя его осевой и радиальный зазоры последовательно с одной и другой стороны.

Для проверки работы турбокомпрессора по давлению наддува вывертывают пробку в левом впускном коллекторе и к отверстию присоединяют манометр с жиклером, диаметр отверстия которого 1… 1,5 мм. При работе под нагрузкой при номинальной частоте вращения коленчатого вала избыточное давление наддува должно быть 45…65 кПа (0,45…0,65 кгс/см2). При уменьшении нагрузки или частоты вращения коленчатого вала давление наддува должно плавно понижаться.

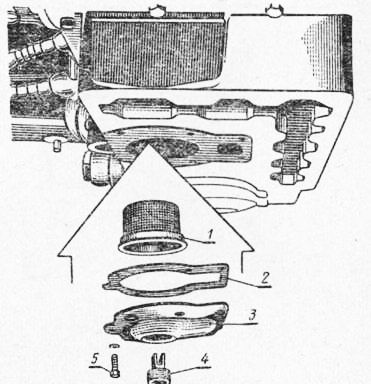

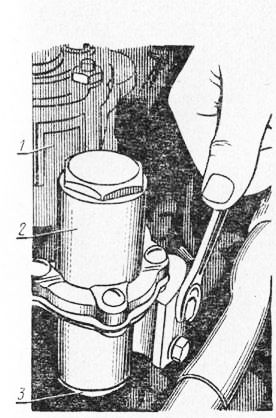

Замена элемента масляного фильтра турбокомпрессора. Сливают масло из корпуса фильтра, отвертывают болт крепления корпуса фильтра, снимают корпус и вынимают старый фильтрующий элемент.

Рис. 52. Кассета:

1 — кожух; 2 — фильтрующий элемент; 3 — внутренняя обечайка.

Рис. 53. Снятие планки:

1 — фильтрующий элемент; 2 -манжета; 3 — планка.

Промывают корпус в бензине или дизельном топливе, устанавливают новый фильтрующий элемент, ставят фильтр на место и завертывают болт крепления.

Для увеличения срока службы фильтрующих элементов масляного фильтра турбокомпрессора промывают их наружные цилиндрические поверхности в бензине или дизельном топливе, а затем продувают изнутри сжатым воздухом.

Техническое обслуживание системы охлаждения. Систему охлаждения заправляют антифризом «Тосол-А40». Антифриз «Тосол-А40» — жидкость голубого цвета, представляет собой водный раствор антифриза «Тосол-А» (53% антифриза «Тосол-А» и 47% воды по объему). Антифриз «Тосол-А» — концентрированный этиленгликоль, содержащий антикоррозионные и антипенные присадки. Плотность при температуре 20 °С антифриза «Тосол-А» 1120… 1140 кг/м з (1,120… 1,140 г/см 3), антифриза «Тосол-А40» 1078…1085 кг/мЗ (1,078…1,085 г/смЗ). Заправляют антифриз до уровня 60 мм от верхней плоскости заливной горловины расширительного бака. При работе не допускают понижения уровня охлаждающей жидкости ниже 100 мм от верхней плоскости заливной горловины. Заправляют систему только антифризом «Тосол-А40». Запрещается смешивать антифриз разных марок. Срок службы антифриза «Тосол-А40» два года. При ремонте системы охлаждения его сливают в чистую посуду, не допуская загрязнения, а затем снова заправляют до выработки установленного срока. При сезонном обслуживании проверяют плотность антифриза «Тосол-А40». В случае отклонения повышают плотность до установленной нормы добавлением концентрированного антифриза «Тосол-А».

Температуру антифриза при работе поддерживают в пределах 80… 100 °С.

Наблюдают, нет ли течи масла из-под манжет гидромуфты (двигатель ЯМЗ-240Б) и охлаждающей жидкости из дренажного отверстия на корпусе насоса системы охлаждения. Это отверстие периодически прочищают. Течь масла или охлаждающей жидкости свидетельствует о неисправности манжет гидромуфты или сальникового уплотнения насоса.

На двигателе ЯМЗ-240Б наблюдают за работой гидромуфты, не допуская ее пробуксовки, проверяют на слух, нет ли посторонних шумов и стуков и свободное вращение вентилятора при неработающем дизеле. При этом не должно быть большого радиального и осевого зазора вала вентилятора. На двигателе ЯМЗ-2Э8НБ в случае нарушения теплового режима проверяют состояние термостатов: температура начала открытия основного клапана термостата должна быть равна 80 + 2 °С. Полностью открытый клапан должен перемещаться на 8 мм от седла.

Как исключение, в качестве охлаждающей жидкости применяют антифризы марок «40» и «65» или воду. Однако при первой же возможности указанные жидкости заменяют антифризом «Тосол-А40».

При использовании в качестве охлаждающей жидкости воды систему охлаждения заполняют чистой «мягкой» водой, «жесткую» воду смягчают и отстаивают. Меняют воду возможно реже для уменьшения загрязнения системы охлаждения накипью и осадками. Регулярно промывают систему охлаждения чистой водой при помощи промывочного пистолета или струей чистой воды, систематически удаляют накипь из системы охлаждения.

Техническое обслуживание системы обогрева. Его проводят при переходе к осенне-зимнему периоду эксплуатации. Промывают котел обогрева водой и проверяют, нет ли течи в трубном пакете, промывают дизельным топливом топливный бачок системы обогрева, осматривают горелку и очищают ее от нагара. При сборке горелки не допускают соприкосновения спирали свечи накаливания с корпусом камеры сгорания. При появлении течи в трубном пакете котел разбирают и заменяют трубный пакет. При разборке котла очищают его внутренние полости от нагара и коррозии.

Регулировка натяжения ремней. На двигателе ЯМЗ-240Б натяжение ремней привода вентилятора, компрессора и генератора проверяют нажатием на средину самой длинной ветви ремня с усилием 40 Н (4 кгс). Прогиб нормально натянутых ремней вентилятора должен быть в пределах 15…22 мм, а генератора и компрессора 10… 15 мм. Натяжение ремней привода вентилятора регулируют болтом-натяжите-лем, а ремня привода генератора и компрессора — перемещением генератора относительно оси его крепления.

На двигателе ЯМЗ-2Э8НБ натяжение ремней привода насоса системы охлаждения, компрессора и генератора проверяют нажатием на средину ветви с усилием 30 Н (3 кгс). Прогиб нормально натянутых ремней насоса и генератора должен быть в пределах 10… 15 мм, а ремня компрессора 5…8 мм на короткой ветви. Для регулировки натяжения ремня насоса системы охлаждения снимают боковину шкива и переставляют одну-две регулировочные прокладки на наружной боковине. Натяжение ремня компрессора регулируют натяжным устройством, а генератора — перемещением его относительно оси крепления.

Удаление накипи из системы охлаждения. Накипь в системе охлаждения ухудшает отвод тепла от нагретых поверхностей, что способствует перегреву двигателя. Перед удалением накипи из системы охлаждения необходимо проверить содержание масла в воде. Если в воде нет следов масла, систему промывают чистой теплой водой до тех пор, пока из сливного крана котла обогрева не потечет чистая вода. При обнаружении в воде следов масла систему заполняют содовым раствором, содержащим в 10 л воды 150 г три-натрийфосфата, 20 г едкого калия и 25 г едкого натра (каустической соды). Пустив двигатель, прогревают его до температуры раствора 80…85 °С, останавливают двигатель и сливают раствор. При промывке системы охлаждения двигателя ЯМЭ-238НБ снимают термостаты. Накипь из системы охлаждения удаляют одним из следующих способов.

1. Приготовляют раствор, содержащий в 100 л воды 31%-ной (ГОСТ 857 — 57) синтетической соляной кислоты — 5 л; 27,5 %-ной (ГОСТ 1382 — 42) технической соляной кислоты — 0,6 л; ингибитора ПБ-5 — 0,1 л; технического уротропина (ГОСТ 1381 —60) — 2,5 кг; пеногасителя (сивушное масло или амиловый спирт) — 0,1 кг. Растворяют уротропин в воде и отдельно в эмалированной или стеклянной посуде ингибитор ПБ-5 в 0,1 кг соляной кислоты, затем смешивают растворы. Приготовленный раствор годен в течение одной недели. Вместо указанного пеногасителя можно применить скипидар, заливая его непосредственно в систему охлаждения в количестве 2…3 см3. При приготовлении раствора необходимо соблюдать осторожность, так как кислота может вызвать ожоги. Раствор заливают в систему охлаждения, пускают двигатель, прогревают систему до 70 °С и через 10 мин сливают. Затем систему дважды промывают: первый раз в течение 15 мин чистой теплой водой с добавлением 5 г безводной соды и 5 г хромпика на 1 л воды, второй раз — в течение 10 мин чистой водой. При промывке системы необходима повышенная осторожность, так как хромпик может вызвать отравление. После удаления накипи промывают паровоздушный клапан в теплой воде, перемещая шток относительно корпуса клапана.

2. Раствор, содержащий в 1 л воды 20 г технического три-лона Б (ТУ МХП 4182 — 54), заливают в систему охлаждения и после 6…7 ч работы двигателя заменяют новым. Промывку продолжают в течение 4…5 дней. После удаления накипи систему заполняют чистой водой с содержанием 2 г трилона.

3. Приготовляют содовый раствор, содержащий в 10 л воды 100 г бельевой соды и 50 г керосина или 75 г каустической соды и 25 г керосина, или 75 г технического тринатрийфосфата, 10 г едкого калия и 12 г технического нитрата натрия. После заправки системы охлаждения раствором двигателю дают проработать 10… 12 ч. Затем раствор сливают, промывают систему чистой водой и заполняют 0,5 %-ным раствором хромпика.

4. Систему охлаждения заполняют 6 %-ным раствором молочной кислоты, нагретым до 30…40°С. После прекращения выделения углекислоты из системы раствор сливают, промывают систему чистой водой и заполняют 0,5 %-ным раствором хромпика.

Техническое обслуживание полужесткой муфты и редуктора привода насосов. В процессе эксплуатации периодически проверяют надежность крепления муфты к двигателю, наблюдают за циркуляцией смазки в подшипниковых сборочных единицах, контролируют, нет ли течи масла из-под уплотнений, чистоту проходного сечения отверстий в штуцере подвода масла.

Полужесткую муфту статически балансируют (допустимый дисбаланс не более 8 -10-3 н-м (80 гс-м). Поэтому при разборке детали маркируют, чтобы при сборке сохранить заданный дисбаланс установкой деталей в первоначальное положение одной относительно другой. Кроме того, при сборке смазывают графитной смазкой УСсА два резиновых кольца, установленных между ведущим диском и зубчатой муфтой.

Проверка уровня и замена масла в коробке передач. Для контроля уровня масла в коробке передач имеются два контрольных отверстия, закрытых пробками I и 2 (рис. 54). Если проверяют после длительной (не менее часа) стоянки трактора, то отвертывают пробку верхнего контрольного отверстия, если через 5… 10 мин после остановки двигателя,—нижнего.

Масло заправляют через заливную горловину маслозаливного бачка, установленного на постаменте слева от масляного бака гидравлических систем навесного устройства и управления поворотом, до появления его из верхнего контрольного отверстия.

После заправки пускают двигатель, работают 3…5 мин при частоте вращения коленчатого вала 70… 1000 об/мин, останавливают двигатель и после 5 мин выдержки проверяют уровень масла.

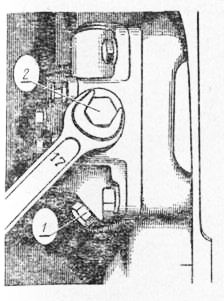

Для слива масла отвертывают пробку (рис. 55) с магнитом. Чтобы лучше удалить масло и осадки, масло сливают сразу же после остановки трактора. Отвертывают болты крепления крышки, снимают крышку, сетку, сетку маслозаливного бачка и промывают их в дизельном топливе. Устанавливают снятые детали на свои места, снимают и промывают фильтр гидравлической системы коробки передач и заливают свежее масло.

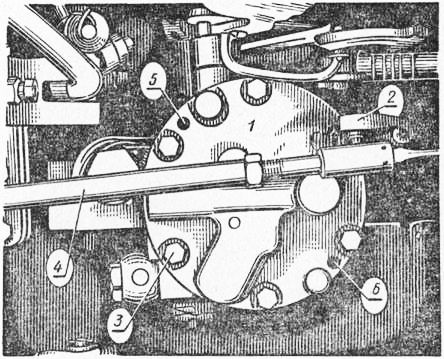

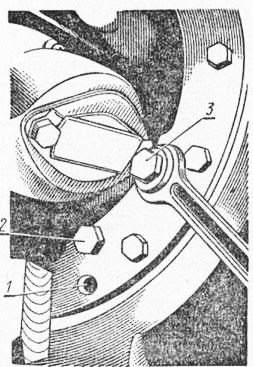

Промывка фильтра коробки передач. Отвертывают болты крепления сиденья для тракториста, снимают сиденье и коврик пола кабины. Отвертывают болты крепления крышки люка пола кабины и снимают крышку. Вывертывают пробку из наконечника тяги педали слива и выводят тягу (рис. 56) из зацепления с рычагом. Отвертывают болты крепления крышки фильтра, два крепежных болта ввертывают в резьбовые отверстия в крышке фильтра и приподнимают ее. Выжав педаль слива, чтобы болт упора педали слива в фильтр не препятствовал его снятию, снимают крышку фильтра в сборе со стаканом и фильтрующими элементами.

Рис. 55. Маслозаборник коробки передач:

1 — сетка; 2 — прокладка; 3 — крышка; 4 — пробка с магнитом; 5 — болт.

Отвертывают винты крепления стакана к крышке фильтра и отделяют их один от другого. Отвертывают гайку крепления секций фильтрующих элементов, снимают стопорную шайбу, втулку и секции фильтра. Промывают детали фильтра в дизельном топливе и продувают сжатым воздухом. Собирают фильтр и устанавливают его на коробку передач. При установке также выжимают педаль слива. Соединяют тягу с рычагом педали слива, устанавливают крышку люка пола кабины, коврик и сиденье.

Проверка и регулировка приводов управления коробкой передач. Для проверки при работающем двигателе переключают рычаги управления. При нормальной регулировке- приводов и исправном состоянии механизмов управления рычаги полностью включаются и выключаются до фиксированных положений без большого усилия и заедания. Если приводы работают ненормально, их регулируют. Перед проведением регулировки снимают коврик и крышку центрального люка пола кабины.

Если необходимо снять рычаги (рис. 57), наносят на них и на вертикальные валики метки, чтобы установить их в первоначальное положение.

Рис. 54. Пробки контрольных отверстий для проверки уровня масла в коробке передач:

1 — пробка нижнего контрольного отверстия; 2 — пробка верхнего контрольного отверстия.

Рис. 56. Вывертывание пробки из наконечника тяги педали слива:

1 — крышка фильтра коробки передач; 2 — рычаг педали слива; 3 — болт; 4 — тяга педали слива; 5 и 6 — резьбовые отверстия под демонтажные болты.

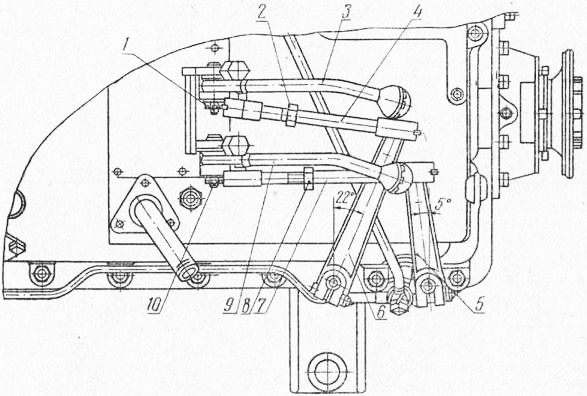

Рис. 57. Привод управления муфтами раздаточного вала и включения заднего моста:

1 и 10 — шплинтовочная проволока; 2 и 8 — гайки; 3 — рычаг управления муфтой раздаточного вала; 4 и 7-тяги; 5 и б-рычаги; 9 — рычаг включения заднего моста.

Регулировка привода управления режимной муфтой раздаточного вала. Расшплинтовав проволоку крепления внутренней пробки тяги, ослабляют затяжку гайки и устанавливают рычаг управления режимной муфтой раздаточного вала в крайнее заднее фиксированное положение. При фиксированном заднем положении вилки переключения режимной муфты на раздаточном валу коробки передач и рычага, регулируя длину тяги, присоединяют ее к поводку рычага управления режимной муфтой раздаточного вала. Включают рычаг два-три раза в положения «Повышенный» и «Пониженный» режим. Поводок рычага должен перемещаться без заедания и заклинивания, а его фиксация должна быть четкой. Зашплинтовывают проволокой внутреннюю пробку тяги, затягивают гайку и повторно, произведя два-три переключения, проверяют четкость фиксации рычага.

Регулировка привода управления зубчатыми муфтами грузового вала н заднего хода. Ослабляют затяжку стяжного болта (рис. 58) и снимают рычаг. Отвертывают болты крепления кулисы к картеру коробки передач, приподнимают кулису и выводят поводок из зацепления с рычагом. При помощи рычага устанавливают зубчатую муфту грузового вала в нейтральное положение. Рычаг включения муфт грузового вала и передачи заднего хода кулисы устанавливают тоже в нейтральное положение. Устанавливают кулису на картер коробки передач, вводя при этом ее поводок в зацепление с рычагом. Если необходимо, ослабляют затяжку болта и переставляют на шлицах рычаг. Закрепляют кулису на картере коробки передач. Устанавливают рычаг кулисы в положение «Задний ход», включают рычагом 3 зубчатую муфту заднего хода, а затем, изменяя положение рычага относительно валика привода, вводят палец рычага в прорезь поводка кулисы. По окончании регулировки контрят стяжные болты.

Рис. 58. Регулировка привода управления зубчатыми муфтами грузового вала и заднего хода: 1 и 2 — поводки кулисы; 3 и 4 — рычаги; 5 и б — стяжные болты.

Регулировка привода золотника слива механизма переключения передач. Расшплинтовывают пробку и расконтривают наконечник тяги привода золотника слива. Вывернув пробку из наконечника, отсоединяют тягу от рычага педали слива. Поворачивают рычаг золотника слива по часовой стрелке до отказа. Устанавливают рычаг педали слива на размер 426 мм от плоскости верхней половины картера до оси отверстия под педаль. Регулируя длину тяги, соединяют ее с рычагом педали слива. Завертывают пробку в наконечник тяги привода золотника слива до полного устранения зазора в шарнирном соединении. Отводят педаль слива в крайне верхнее положение до упора рычага золотника слива в ограничитель, расположенный на механизме переключения передач. Если необходимо, ввертывают болт упора педали слива, расположенный на фильтре коробки передач. После этого вывертывают болт упора педали слива до соприкосновения его с рычагом педали слива и, отвернув его еще на один оборот, контрят. Контрят наконечник тяги и шплинтуют его пробку.

Регулировка привода заднего моста. Расшплинтовывают проволоку крепления внутренней пробки, освобождают гайку тяги рычага включения заднего моста. Устанавливают рычаг в заднее фиксированное положение. При фиксированном заднем положении муфты включения заднего моста и рычага регулируют длину тяги и подсоединяют ее к поводку рычага включения заднего моста. Два-три раза включают задний мост. Поводок рычага должен перемещаться без заедания и заклинивания, а его фиксация должна быть четкой. Зашплинтовывают проволокой внутреннюю пробку, затягивают гайку тяги. Вторично два-три раза включают задний мост. Фиксация рычага должна быть четкой.

Регулировка привода механизма переключения передач. Устанавливают рычаг переключения передач в положение четвертой передачи и, вывернув регулировочный болт на кронштейне привода механизма переключения передач до упора в рычаг, контрят его.

Техническое обслуживание ведущих мостов. Регулярно проверяют, нет ли течи масла через уплотнения и пробки, уровень масла в главных и конечных передачах, заменяют его при сезонных технических обслуживаниях, промывают сапуны, подтягивают крепления мостов к полурамам трактора.

Для проверки уровня масла в картере главной передачи вывертывают пробку (рис. 59) контрольного отверстия. При появлении масла из отверстия уровень считается нормальным. При пониженном уровне доливают масло через контрольное отверстие при помощи воронки со шлангом, придаваемой в ЗИП трактора.

Сливают масло через отверстие в нижней части картера главной передачи.

Рис. 59. Главная передача:

1 — сапун; 2 — пробка контрольного отверстия; 3 — пробка сливного отверстия.

Для проверки уровня масла в картере конечной передачи отвертывают пробку (рис. 60). При появлении масла из контрольного отверстия уровень считается нормальным. Если необходимо, доливают масло при помощи той же воронки со шлангом. Сливают масло из картера конечной передачи, используя лоток, входящий в комплект приспособлений для технического обслуживания тракторов «Кировец».

При контроле уровня, заправке и сливе масла из конечных передач контрольную и сливную пробки устанавливают в нижнее положение.

Техническое обслуживание карданной передачи. В конце каждой смены проверяют нагрев подшипниковых сборочных единиц карданной передачи (если рука терпит — нормальный нагрев). В случае перегрева карданный вал снимают и разбирают для устранения неисправности. Запрещается смазывать подшипники шарниров солидолом, так как попадание в крестовину даже небольшого количества солидола приводит к закоксовыванию и аварийному износу подшипников.

Систематически проверяют крепления фланцев карданных валов к выходным фланцам ведущих мостов и коробки передач. Все гайки должны быть надежно затянуты. Первые 1000 ч работы трактора эту операцию проводят при первом техническом обслуживании, а затем при втором. Болты крепления фланцев карданных валов, установленные при сборке тракторов на заводе, обладают повышенными прочностью и точностью изготовления и термически обработаны, поэтому заменять их обычными болтами или термически не обработанными не допускается.

При большом радиальном и торцевом зазорах в шарнирах их необходимо замерить. Проверяют зазоры установкой рычага между цапфами крестовины с упором в скользящую вилку или вал. Зазор должен быть не более 2 мм. При большем зазоре шарнир разбирают и заменяют игольчатые подшипники и крестовину.

При снятии карданных валов с трактора или при установке их на трактор запрещается пользоваться монтажной лопаткой или другими предметами, вставляемыми в шарнир для прокручивания карданного вала. Это влечет за собой повреждение уплотнений, что может привести к преждевременному выходу из строя карданных шарниров.

Во время эксплуатации наблюдают за состоянием игольчатых подшипников шарниров. Обычно их износ сопровождается металлическим стуком высокого тона в момент трогания трактора.

Техническое обслуживание промежуточной опоры заключается в проверке крепления ее к шарнирному устройству рамы, уровня масла в ней, замене масла при сезонных технических обслуживаниях и промывке пробки-сапуна.

Для проверки уровня масла отвертывают пробку (рис. 61) контрольного отверстия.

Сливают масло через отверстие, закрытое пробкой. Для более полного слива масла рекомендуется перед сливом наехать правым задним колесом на брус высотой 150…200 мм, чтобы сливное отверстие оказалось в нижнем положении. Заправляют опору через отверстие под пробку-сапун до появления масла из контрольного отверстия.

Промывка сапунов. Вывертывают сапуны из картеров коробки передач, главных передач ведущих мостов, промежуточной опоры и закрывают отверстия в картерах пробками, чтобы в них не попали пыль, грязь или влага. Промывают сапуны в дизельном топливе, продувают сжатым воздухом и устанавливают на свои места.

Рис. 60. Слив масла из картера конечной передачи:

1 — пробка контрольного отверстия; 2 — сливное отверстие; 3 — лоток.

Рис. 61. Промежуточная опора.

1 — резьбовое отверстие для демон-тажного болта; 2 — пробка сливного отверстия; 3 — пробка контрольного отверстия.

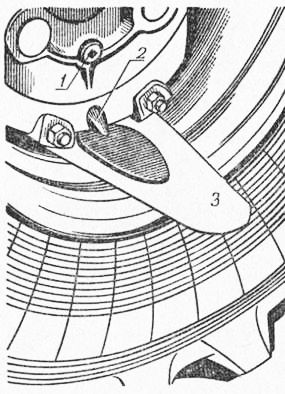

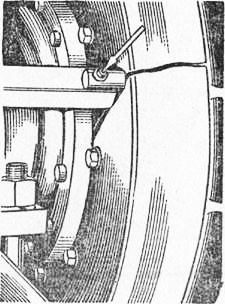

Рис. 62. Провертывание эксцентриковой оси тормозной колодки :

1 — болт крепления защитного козырька ; 2 — защитный козырек; 3 — эксцентриковая ось.

Рис. 63. Смазка опоры кулака со стороны кронштейна.

Техническое обслуживание тормозов заключается в проверке и регулировке хода штоков тормозных камер и смазке опор кулаков.

Проверяют и регулируют ход штоков тормозных камер в следующем порядке. Проверяют давление в пневмосистеме. Если необходимо, пускают двигатель и заполняют систему до нормального давления. Выжав педаль тормоза, проверяют ход штоков тормозных камер. Ход штоков должен быть в пределах 30…45 мм, разность хода правого и левого штоков — не более 7 мм.

Если необходимо, регулируют ход штоков. Для этого, вращая ось червяка тормозного рычага, добиваются получения хода 30…40 мм. При вращении оси червяка изменяется зазор между колодками и тормозным барабаном, а следовательно, и ход штоков. Червяк поворачивают каждый раз на 1/6 оборота до очередного фиксированного положения. После проведения регулировки проверяют работу тормозов в движении. Они должны действовать надежно и одновременно, не нагреваться при движении без торможения.

После замены фрикционных накладок или ремонта регулируют рабочие тормоза в следующем порядке. Отвертывают болты (рис. 62) крепления защитных козырьков и снимают их. Поворотом тормозного рычага при помощи ломика слегка поджимают колодки к барабану. Вращением эксцентриковых осей 3 обеспечивают наилучшее прилегание тормозных колодок к барабану. По окончании регулировки стопорят гайками эксцентриковые оси, устанавливают защитные козырьки и регулируют ход штоков тормозных камер.

Смазка опор кулаков тормозов. Каждый кулак имеет две опоры: одну со стороны кронштейна (рис. 63) и другую со стороны суппорта (рис. 64), в которых установлены масленки. Смазку нагнетают до появления свежей смазки из зазоров.

Рычаги тормозов при сборке смазаны долгоработающей смазкой № 158 и в процессе эксплуатации их смазывают через 4000…5000 мото-ч.

Регулировка стояночного тормоза. Очищают тормоз и его привод от пыли и грязи и проверяют зазор между лентой и барабаном. При нахождении рычага стояночного тормоза в переднем положении (тормоз отпущен) зазор должен быть не менее 0,3 мм. Тормоз должен затягиваться за 1,5…2 полных хода рычага. Если для затяжки тормоза требуется более двух полных ходов рычага, то его регулируют при помощи гайки (рис. 65), а если необходимо, натяжением троса, упорными и оттяжными винтами. Затормаживание трактора менее чем за 1,5 хода рычага тормоза не обеспечивает надежного включения тормозов прицепов. Регулируют натяжение троса гайками крепления оболочки троса: при свинчивании их с наконечника натяжение троса увеличивается. Если необходимо, натяжение троса регулируют подтягиванием его в месте крепления на мостике приводов управления, ослабив болты планки крепления троса. При регулировке натяжения троса рычаг 1 должен находиться в крайнем левом положении.

Рис. 64. Смазка опоры кулака со стороны суппорта.

Стабильность регулировки проверяют при трехкратной загяжке тормоза, после чего регулировочные болты контрят. Проверяют и, если необходимо, регулируют длину тяги-компенсатора, установив рычагом стояночного тормоза стопор в первую впадину сектора (соответствует одному щелчку стопора), а затем переводят рычаг вперед до упора в планку стопора. При этом свободный ход тяги-компенсатора должен быть в пределах 0,5…3 мм. Его регулируют, изменяя длину тяги-компенсатора.

Для равномерного прилегания ленты к барабану ослабляют упорные винты (рис. 66) и контргайки оттяжных винтов. Вращением оттяжных винтов устанавливают требуемую величину зазора. Завинчивают упорные винты до упора в ленту. Проверяют стабильность регулировки включением тормоза и затягивают контргайки упорных и оттяжных винтов. После этого проверяют, не нагревается ли тормозной барабан. Нагрев не допускается.

Техническое обслуживание ходовой части. При эксплуатации пневматических шин ежедневно осматривают шины и ободья. Очищают шины от посторонних предметов, застрявших в протекторе. Ободья с трещинами, а шины с повреждениями, доходящими до корда или сквозными, к эксплуатации не допускаются.

Внутреннее давление в шинах на транспортных работах, пахоте и других сельскохозяйственных работах должно быть равно 0,17 МПа (1,7 кгс/см2) в шинах передних колес и 0,16 МПа (1,6 кгс/см2) в шинах задних колес; на ранневесенних работах с прицепными орудиями — 0,14 МПа (1,4 кгс/см2) в шинах передних колес и 0,11 МПа (1,1 кгс/см2) в шинах задних колес.

Не допускают перегрузки шин, работы трактора с пробуксовкой шин, работы или стоянки трактора на спущенных и поврежденных шинах. Предохраняют шины от попадания на них топлива, масла и других нефтепродуктов.

Для предотвращения повышенного износа шин трактор допускается эксплуатировать на дорогах с твердым покрытием не более 30% от общего времени эксплуатации. Задний мост включают только в особо тяжелых дорожных условиях, при увеличенном буксовании колес или для преодоления препятствий.

Рис. 65. Привод стояночного тормоза:

1 — рычаг; 2 — трос; 3 — регулировочная гайка; 4 — гайки крепления оболочки троса.

Рис. 66. Регулировка зазора между лентой и барабаном стояночного тормоза: 1 — упорный винт; 2 — оттяжной винт.

Рис. 67. Установка приспособления для заполнения шин водой:

1 — колесо; 2 — кожух вентиля; 3 — тройник приспособления; А и Б — концы тройника.

При длительных перерывах в работе под трактор устанавливают подставки, чтобы шины не касались грунта.

Гайки крепления колес подтягивают равномерно крест-накрест специальным ключом, придаваемым к трактору.

Давление в шинах проверяют шинным манометром, отвернув колпаЧок вентиля.

Накачивают шины от пневмосистемы трактора. Для этого снимают защитный колпачок с крана отбора воздуха и присоединяют к нему шланг для накачивания шин. К наконечнику, находящемуся на другом конце шланга, присоединяют переходной штуцер из ЗИП трактора и навертывают его на вентиль шины. Пускают двигатель, открывают кран отбора воздуха и накачивают шину до необходимого давления. Закрывают кран отбора воздуха, снимают шланг, проверяют давление и навертывают колпачок вентиля.

Увеличение сцепного веса трактора. Сцепной вес трактора повышают для уменьшения буксования колес при работе его с полной тяговой нагрузкой. Для этого в теплое время года камеры заполняют водой, а в холодное до минус 25 °С применяют раствор, состоящий из 25 массовых частей хлористого кальция (СаС12) и 75 массовых частей воды. Заполняют камеры жидкостью в таком порядке. Устанавливают вентиль в верхнее положение и поднимают колесо домкратом. Снимают с вентиля втулку вместе с золотником и колпачком, выпускают воздух из камеры.

Навертывают на корпус вентиля тройник (рис. 67), к нижнему концу Б тройника присоединяют шланг. Другой конец шланга присоединяют к трубе водопровода или к резервуару с жидкостью, расположенному над колесом на высоте не менее 1,5 м. Открывают доступ жидкости и заполняют камеру жидкостью до появления ее нз отверстия в конце А тройника. Затем отсоединяют шланг от приспособления, снимают его, сливают из камеры лишнюю жидкость и устанавливают втулку с золотником. Накачивают камеру до требуемого давления, надевают на вентиль колпачок и опускают колесо.

Проверяют давление в шине, если в ней находится жидкость, только при крайнем верхнем положении вентиля, во избежание попадания жидкости в манометр, что приведет к выходу его из строя.

Удаляют жидкость из камеры в следующем порядке. Устанавливают вентиль в крайнее нижнее положение, вынимают втулку с золотником и сливают основную часть жидкости. Поднимают колесо домкратом, устанавливают тройник и, присоединив шланг к концу А тройника, накачивают камеру до давления 0,11…0,15 МПа (1,1… 1,5 кгс/см2). Жидкость при этом будет удалена под действием внутреннего давления в камере.

Контроль работы пневматической системы. Работу пневматической системы проверяют в таком порядке. Нажимая и отпуская тормозную педаль, полностью выпускают воздух из пневмосистемы трактора. Пускают двигатель, устанавливают максимальную частоту вращения коленчатого вала и включают секундомер. Заполняют систему воздухом до максимального давления, определяемого по прекращению движения стрелки указателя давления на щитке приборов. При исправном состоянии компрессора и нормально отрегулированном регуляторе давления компрессор должен заполнить систему до давления 0,685…0,75 МПа (6,85…7,5 кгс/см2) не более чем за 2 мин. В случае отклонения от указанных значений проводят обслуживание или ремонт компрессора или регулятора давления. Затем нажимают на тормозную педаль. При этом давление должно резко падать, а затем не должно быть заметного на глаз перемещения стрелки указателя давления (понижения давления), пока педаль выжата. Если наблюдается движение стрелки, находят и устраняют негерметичность в пневмосистеме. После этого, нажимая и отпуская педаль тормоза, снижают давление в пневмосистеме до 0,6 МПа (6 кгс/см2). При таком давлении его падение не должно превышать 0,1 МПа (1 кгс/см2) за 0,5 ч. Если давление упадет больше, то выявляют место утечки воздуха и устраняют неисправность.

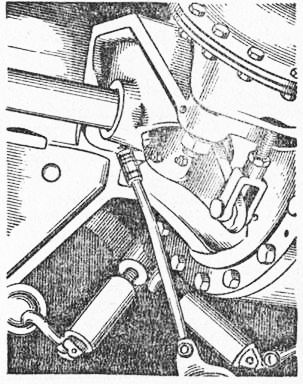

Регулировка регулятора давления. Регулятор снимают с компрессора (рис. 68), вывертывают пробку регулятора и расконтри-вают регулировочную гайку. При пониженном давлении гайку завертывают, при повышенном — отвертывают.

Техническое обслуживание компрессора. Периодически снимают головку компрессора для очистки от нагара поршней, клапанов, седел и воздушных каналов. Проверяют работу и герметичность клапанов и плунжеров разгрузочного устройства. Клапаны, не обеспечивающие герметичность, притирают к седлам, а сильно изношенные или поврежденные — заменяют новыми, которые также притирают к седлам до получения непрерывного кольцевого контакта при проверке на краску.

При проверке плунжеров разгрузочного устройства контролируют состояние уплотнительных резиновых колец. Заменяют кольца плунжеров, не снимая головку компрессора в таком порядке.

Пускают двигатель и доводят давление в пневматической системе до 0,75…0,77 МПа (7,5…7,7 кгс/см2). Останавливают двигатель. Снимают трубу, подводящую воздух от двигателя к компрессору. При негерметичном разгрузочном устройстве в патрубке подвода воздуха к компрессору будет прослушиваться характерный шум пропускаемого воздуха, а по манометру пневматической системы будет отмечаться некоторое падение давления.

Снижают давление воздуха в пневмосистеме до 0,56 МПа (5,6 кгс/см2), при этом плунжеры будут опущены. Снимают патрубок подвода воздуха, вынимают пружину и коромысло. Поднимают гнездо штока и снимают его вместе со штоком. Вынимают плунжер из своего гнезда проволочным крючком, вводя его в отверстие диаметром 2,5 мм в торце плунжера или подводя сжатый воздух в горизонтальный канал разгрузочного устройства блока цилиндров.

Заменяют изношенные уплотнительные резиновые кольца на плунжерах. Перед установкой их смазывают маслом, применяемым для двигателя.

Гайки шпилек, крепящие головку, затягивают равномерно в два приема в порядке, показанном на рисунке 69. Окончательный момент затяжки должен быть в пределах 12… 16 Н м (1,2… 1,6 кгс м).

Проверка работы и регулировка предохранительного клапана пневмо-системы. Работу предохранительного клапана проверяют вытягиванием его штока 1 (рис. 70). При этом возникает характерный звук выходящего воздуха. Клапан регулируют винтом 2 на давление 0,9… 0,95 МПа (9,0…9,5 кгс/см2). При ввертывании винта давление повышается, при вывертывании — понижается.

Проверка и регулировка свободного хода тяги педали тормоза и ручного привода тормозов прицепа тормозного крана. Отвертывают болты крепления сиденья для водителя, снимают сиденье и коврики на полу кабины. Отвертывают болты крепления крышки центрального люка пола кабины, снимают крышку и отсоединяют тяги привода от рычагов тормозного крана. Покачиванием рычага 3 (рис. 71) и тяги 4 определяют их свободный ход. Он должен быть в пределах 1…2 мм. Регулируют свободный ход тяги при помощи регулировочного болта, а свободный ход рычага — болтом.

После регулировки присоединяют тяги приводов к рычагам, устанавливают на место крышку люка, сиденье и укладывают коврики.

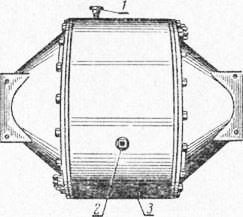

Промывка и проверка герметичности и прочности воздушных баллонов. Открывают сливные краны и выпускают воздух и конденсат из воздушных баллонов. Отсоединяют воздухопроводы от воздушных баллонов, отвертывают гайки на скобах (или лентах) крепления и снимают баллоны с трактора. Устанавливают баллоны (поочередно) в приспособление и промывают горячей водой или паром. После промывки баллоны устанавливают на трактор и присоединяют воздухопроводы к баллонам.

Пускают двигатель, доводят давление в пневматической системе до 0,75 МПа (7,5 кгс/см2) и проверяют герметичность баллонов. Утечку воздуха определяют на слух или при помощи мыльной эмульсии, которой смачивают места возможной утечки.

Один раз в два года необходимо проверять прочность баллонов под давлением воды 1,4 МПа (14 кгс/см2) на стенде.

Техническое обслуживание гидравлических систем навесного устройства и управления поворотом заключается в наблюдении за герметичностью соединений и уплотнений, доливке и замене масла в гидробаке, промывке фильтров, проверке и подтяжке крепления сборочных единиц и соединений маслопроводов, проверке и регулировке свободного хода рулевого колеса, зазоров в шарнирах тяг следящего устройства.

Рис. 71. Проверка свободного хода рычагов тормозного крана:

1 и 2 – регулировочные болты; 3 — рычаг; 4 — тяга.

При монтаже и демонтаже элементов гидравлических систем их внутренние полости предохраняют от попадания в них пыли и грязи. При доливке и замене масла необходимо соблюдать чистоту. Применяемое масло служит не только рабочей жидкостью, но и одновременно смазывает подшипники масляных насосов, поэтому загрязнение масла механическими примесями или водой выводит насосы из строя.

Запрещается присоединять к гидросистеме трактора неочищенные трубопроводы и гидроцилиндры сельскохозяйственных орудий.

Проверка уровня и замена масла в баке гидравлических систем навесного устройства и управления поворотом. Уровень масла проверяют по смотровому окну на боковой поверхности гидробака. При горизонтальном положении трактора уровень масла должен находиться вблизи центра окна.

При замене масла в баке снимают колпачок со штуцера сливного устройства, отвертывают пробку с магнитом до появления масла из штуцера и сливают масло. Вывертывают пробку, снимают основные фильтры и фильтр заливной горловины. Все детали промывают в дизельном топливе. Заливают в гидробак масло, пускают двигатель и дают ему поработать 2…3 мин на малой частоте вращения коленчатого вала, не вращая рулевое колесо. Рычаги распределителя устанавливают в положение «Нейтральное». Увеличивают частоту вращения коленчатого вала и несколько раз поворачивают трактор до отказа и поднимают и опускают механизм навески. Остановив двигатель, проверяют уровень масла в гидробаке и герметичность соединений.

Промывка основного фильтра гидравлических систем навесного устройства и управления поворотом. Отвертывают гайки крепления, снимают крышку фильтра и вынимают корпус фильтра с фильтрующими элементами. Разбирают фильтр, очищают и промывают дизельным топливом фильтрующие элементы и корпус фильтра. Затем фильтр собирают, устанавливают в гидробак и, проверив целостность уплотнительных прокладок, устанавливают крышку фильтра.

Смазка пальцев гидроцилиндров подъема и поворота. Каждый гидроцилиндр имеет по две точки смазки. Смазывают пальцы гидроцилиндров, нагнетая смазку через масленку до появления свежей смазки из зазоров.

Проверка и регулировка свободного хода рулевого колеса. Свободный ход рулевого колеса нового трактора должен быть не более 25 Устанавливают и закрепляют на рулевом колесе устройство КИ-8853 для проверки рулевого управления. Проверяют при неработающем двигателе. Поворачивают рулевое колесо против часовой стрелки, выбирая зазоры в сочленениях рулевого управления. При неподвижном рулевом колесе, поворачивая поводок устройства, устанавливают шкалу «А» приспособления на ноль. Придерживая поводок устройства в фиксированном положении, поворачивают рулевое колесо по часовой стрелке на величину свободного хода и на шкале «А» фиксируют ее. При увеличении свободного хода рулевого колеса свыше 35 ° устраняют зазоры в шарнирах тяг следящего устройства.

Проверяют и регулируют шарниры тяг следящего устройства в таком порядке. Покачивают рулевое колесо вправо и влево и выявляют зазоры в головках шаровых пальцев следящего устройства. При обнаружении свободного хода между сухарями и пальцем расшплинтовывают пробку шарнира и, вывернув ее, проверяют, есть ли в отверстии тяги смазка № 158. Завертывают пробку до отказа и, отвернув до ближайшего шплинтовочного отверстия, заш-плинтовывают ее.

Монтаж и эксплуатация гидрошлангов высокого давления. Гидрошланги применяют в качестве гибких гидропроводов для подвода масла к гидроцилиндрам и отвода от них масла.

При монтаже и эксплуатации гидрошлангов необходимо соблюдать следующие правила.

Не допускать скручивания гидрошлангов при монтаже и демонтаже; правильность их установки проверяют по прямолинейности маркировочной полосы.

При установке гидрошлангов на трактор не допускать, чтобы при работе они перетирались или повреждались деталями трактора.

Не подвергать гидрошланги воздействию нагрузок, так как это может привести к их разрушению.

Не допускать попадания топлива и смазочных материалов на наружный резиновый слой гидрошлангов.

Техническое обслуживание рамы заключается в смазке вертикального и горизонтального шарниров рамы, проверке и подтяжке клиньев осей вертикального шарнира, очистке ее от грязи.

Оси вертикального шарнира смазывают, нагнетая смазку через масленки до появления свежей смазки из зазоров. В полость горизонтального шарнира при сборке заложена долгоработающая смазка и ее заменяют через 4000…5000 мото-ч. Смазывают через масленку до появления свежей смазки из контрольных отверстий.

Техническое обслуживание кабины заключается в периодической проверке и подтяжке крепления кабины и постамента к раме, заварке трещин, очистке кабины от грязи и пыли, своевременной окраске. При появлении скрипов и заедания в шарнирах рычагов сиденья для тракториста смазывают оси сиденья через масленки.

Повышенная жесткость сиденья обычно появляется при засорении отверстий клапана амортизатора и поршня (рис. 72) или проходного сечения между втулкой и тарелкой. Для устранения неисправности амортизатор разбирают и промывают его детали в дизельном топливе. Если необходимо, заменяют рабочую жидкость АЖ-12Т (МРТУ 38-1-165 — 65). Разбирают амортизатор в следующем порядке. Вывертывают резьбовые крепления верхнего кронштейна, снимают блок пружина — амортизатор и пружину блока. Отвертывают гайку со штока, осторожно ослабляют пружину и снимают амортизатор. Устанавливают его вертикально, отвертывают гайку и, осторожно покачивая шток, вынимают его из цилиндра. Отвертывают гайку и разбирают поршневую сборочную единицу штока. Собирают амортизатор в обратном порядке. Гайку завертывают до упора во втулку. Сальник штока вставляют так, чтобы надпись «низ» на нем была обращена к пружине.

После сборки амортизатора и заливки рабочей жидкости его устанавливают в вертикальное положение и несколько раз прокачивают вручную для удаления воздуха.

Техническое обслуживание системы вентиляции и отопления кабины заключается в периодической проверке крепления деталей и сборочных единиц, устранении подтекания жидкости в местах подвода ее к радиатору системы отопления, проверке работы вентилятора-иылеотделителя.

Рис. 72. Амортизатор сиденья:

1 и 12 — гайки; 2 и 3- сальники; 4 и 11 — втулки; 7 —корпус; б — шток; 7, 8 и 10 — тарелки; 9 — поршень.

Техническое обслуживание облицовки заключается в проверке и подтяжке креплений, заварке появившихся трещин и своевременной подкраске. При заварке трещин в облицовке устанавливают с внутренней стороны усиливающие планки.

Техническое обслуживание аккумуляторных батарей. Регулярно очищают поверхности аккумуляторных батарей от пыли и грязи, выводные клеммы и наконечники проводов от окиси, проверяют крепление аккумуляторных батарей в контейнерах, надежность контакта наконечников проводов с клеммами, прочищают вентиляционные отверстия в пробках, проверяют уровень и плотность электролита, степень заряженности аккумуляторных батарей, целостность моноблока, смазывают техническим вазелином наконечники проводов и неконтактные части клемм. Электролит, попавший на поверхность аккумуляторной батареи, вытирают чистой ветошью, смоченной в 10%-ном растворе нашатырного спирта или кальцинированной соды.

Уровень электролита в элементах аккумуляторных батарей должен быть на 10… 15 мм выше защитной решетки пластин. При проверке уровня вывертывают пробки и опускают в электролит до упора в защитные решетки пластин стеклянную трубку диаметром 5… 10 мм с двумя рисками на высоте 10 и 15 мм. Зажимают верхнее отверстие пальцем, вынимают трубку и по высоте столба электролита в ней определяют уровень его в элементе аккумуляторной батареи. Если уровень ниже 10 мм, доливают дистиллированную воду, кроме тех случаев, когда точно известно, что понижение уровня произошло из-за выплескивания электролита. Плотность доливаемого электролита должна быть такой же, как в элементах.

В холодное время года дистиллированную воду во избежание ее замерзания доливают в аккумуляторные батареи непосредственно перед пуском двигателя, чтобы она быстро смешалась с электролитом.

Электролит для заливки батарей приготовляют из серной кислоты (ГОСТ 667 — 73) и дистиллированной воды (ГОСТ 6709 — 72).

Примечание. При замерах плотности следует иметь в виду, что при повышении температуры электролита на 1 °С плотность его уменьшается на 0,0007 г/см3, а при понижении температуры электролита на 1° – наоборот, увеличивается на 0,0007 г/см3. Исходной считается температура 25 °С.

Не раньше чем через 20 мин и не позже чем через 2 ч после заливки электролита замеряют его плотность. Если плотность понизится не более чем на 0,03 г/см3 против плотности заливаемого электролита, то аккумуляторная батарея пригодна для эксплуатации. Если же плотность электролита понизится более чем на 0,03 г/см3, то батарею следует зарядить.

Не реже одного раза в квартал, а также при участившихся случаях ненадежного пуска двигателя проверяют степень заряжен-ности аккумуляторной батареи по плотности электролита, замеряя при этом его температуру, чтобы учесть температурную поправку. После определения плотности электролита в аккумуляторной батарее устанавливают степень ее разряженности, учитывая исходную плотность электролита полностью заряженной батареи.

Разность плотности электролита в элементах аккумуляторной батареи не должна превышать 0,01 г/см3. Заряженность аккумуляторной батареи определяют по наименьшей плотности электролита в одном из элементов.

Техническое обслуживание генератора. Периодически проверяют крепление проводов к клеммам генератора и реле-регулятора, состояние выводов « + » и Ш, натяжение ремня привода генератора, крепление генератора к двигателю и шкива на валу генератора, очищают генератор от пыли и грязи.

После 5000 мото-ч работы проводят техническое обслуживание генератора в следующем порядке.

Снимают генератор с двигателя и очищают его от пыли и грязи. Проверяют высоту щеток и давление щеточных пружин. Высота щеток должна быть не менее 7 мм, а усилие щеточной пружины на щетку при сжатии пружины до 17,5 мм 22 – 10° Н (0,22 кгс). Изношенные щетки заменяют новыми. При замене щеток зачищают контактные кольца мелкой стеклянной шкуркой и протачивают их, если износ превышает 0,1 мм по диаметру. Минимально допустимый диаметр контактных колец 29,3 мм.

Осматривают шарикоподшипники и при дефекте заменяют. Собирают генератор и проверяют его технические характеристики.

Разборка и сборка генератора. Отвертывают винты крепления щеткодержателя и снимают его. Отвертывают стяжные болты и снимают крышку со стороны контактных колец вместе со статором. Отвертывают гайки крепления фазных выводов от выпрямительного блока и отделяют статор от крышки. Отвернув винты крепления выпрямительного блока, отделяют блок от крышки, снимают шкив и вентилятор. Извлекают шпонку, снимают упорную втулку, снимают с вала крышку со стороны привода. Собирают генератор в обратном порядке.

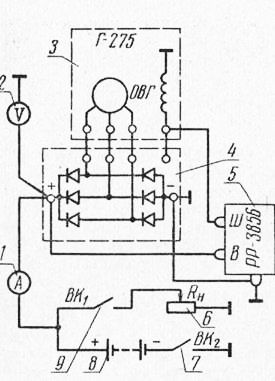

Проверка технического состояния генератора. Проверяют по схеме, показанной на рисунке 73, используя вольтметр не ниже класса 1,0. Пускают двигатель и устанавливают номинальную частоту вращения коленчатого вала. Через 10 мин работы подключают нагрузку. Регулируемое напряжение должно быть в пределах 13,5… 14,3 В при положении «Л» переключателя сезонной регулировки реле-регулятора.

Упрощенную проверку проводят по показателям амперметра. Если стрелка при номинальной частоте вращения коленчатого вала и включенных потребителях стоит на нуле или показывает незначительный разряд, проверяют натяжение ремня. Чтобы убедиться в исправности системы энергоснабжения, останавливают двигатель, не отключая потребителей. Амперметр должен показывать разряд. Затем пускают двигатель. При номинальной частоте вращения амперметр должен показывать заряд.

Техническое обслуживание реле-регулятора. При переходе к осенне-зимнему или весенне-летнему периоду эксплуатации переключатель посезонной регулировки устанавливают соответственно в положение «3» или «Л», вращая винт переключателя по направлению стрелок, нанесенных на корпусе реле, до отказа. При проведении этой операции для удобства снимают реле-регулятор, отвернув три крепежных болта. Провода, подходящие к клеммам реле-регулятора, не отключают. Регулируют при неработающем двигателе и выключенном выключателе «массы».

Если продолжительное время наблюдается перезаряд аккумуляторной батареи при положении «Л» переключателя посезонной регулировки, регулируют регулятор напряжения. Для этого при отключенном выключателе аккумуляторных батарей осторожно, чтобы не повредить электромагнитные сборочные единицы реле-регулятора, снимают крышку. Резиновую прокладку оставляют на основании. Присоединяют к реле-регулятору вольтметр (класса точности не ниже 1,0), при этом клемму «+» вольтметра присоединяют к клемме В реле-регулятора, а клемму « —» вольтметра к «массе». Пускают двигатель и доводят частоту вращения коленчатого вала до номинальной. Напряжение замеряют на прогретом двигателе, проработавшем не менее 20 мин. Летом при положении «Л» переключателя посезонной регулировки напряжение должно быть в пределах 13,5…14,3 В, зимой при положении «3» переключателя посезонной регулировки 14,2…15,5 В. При регулировке изменяют натяжение регулировочной пружины регулятора напряжения. Если напряжение меньше, натяжение увеличивают, если больше — уменьшают до требуемого. Регулируют плоскогубцами с тонкими губками или лучше специальной вилкой. При регулировке следует иметь в виду, что корпуса электромагнитных реле и пружина находятся под напряжением относительно корпуса трактора («массы»), и случайное касание плоскогубцами или вилкой корпуса трактора вызывает короткое замыкание, которое выводит реле-регулятор из строя. Регулируют при положении «Л» переключателя посезонной регулировки и температуре окружающего воздуха 25 ± 10 °С подгибом нижнего регулировочного крючка, к которому крепится пружина (рис. 74). По окончании регулировки останавливают двигатель, выключают выключатель аккумуляторных батарей, устанавливают на место крышку и повторно проверяют регулируемое напряжение.

Техническое обслуживание стартера. Снимают стартер с двигателя, снимают защитную ленту и проверяют состояние щеточно-коллекторной сборочной единицы. Рабочая поверхность коллектора должна быть гладкой, без подгоревших мест. При загрязнении или подгаре протирают коллектор тряпкой, смоченной в бензине, а если необходимо, зачищают коллектор мелкой стеклянной шкуркой. Если устранить ,подгар не удается, стартер разбирают и протачивают коллектор на станке и шлифуют.

Проверяют состояние и высоту щеток. Щетки должны свободно перемещаться в щеткодержателях. Щетки, изношенные до высоты 14 мм, заменяют. Проверяют затяжку винтов, крепящих наконечники щеточных канатиков к щеткодержателям, и, если необходимо, подтягивают их.

Проверяют состояние реле стартера. При значительном подгорании рабочих поверхностей контактных болтов и диска их зачищают, снимая неровности, вызванные подгаром, не нарушая при этом параллельности контактной поверхности. При большом износе контактный диск переворачивают на другую сторону, а болты повертывают на 180° вокруг оси. Контактный диск должен сидеть на штоке якоря реле свободно (с качкой). Проверяют надежность крепления реле к корпусу стартера. Осматривают состояние вкладышей подшипников в крышках со стороны привода и со стороны коллектора, продувают стартер сухим сжатым воздухом, заливают в масленки переднего, среднего и заднего подшипников по 10…15 капель моторного масла.

Для проверки электромагнитного реле стартера выводную клемму реле подключают к « + » аккумуляторной батареи (24 В), а массу стартера к клемме «—». Для контроля замыкания контактов присоединяют лампочку 24 В между « + » аккумуляторной батареи и выводным болтом реле привода стартера, к которому крепится провод от аккумуляторной батареи. Между шестерней и упорным кольцом на валу стартера устанавливают поочередно прокладки толщиной 16 и 11,7 мм. Включают реле стартера на номинальное напряжение 24 В, а шестерню прижимают к прокладке. При прокладке толщиной 16 мм контакты не должны замыкаться и лампочка не должна гореть. При прокладке толщиной 11,7 мм контакты должны замкнуться, лампочка должна загореться. Если регулировки не соответствуют приведенным выше данным, регулируют винтом, ввернутым в якорь реле и соединенным с рычагом, перемещающим стакан и шестерню. Если лампочка загорается при установке прокладки толщиной 16 мм, винт завертывают, если лампочка не загорится при установке прокладки толщиной 11,7 мм, винт вывертывают.

Для проведения этой регулировки отсоединяют пластины от тяги, расшплинтовав и вынув штифг. После регулировки пластины снова присоединяют к тяге.

Рис. 68. Снятие регулятора давления :

1 — компрессор; 2 — регулятор давления; 3 — пробка.

Рис. 69. Последовательность затяжки гаек крепления головки блока компрессора.

Рис. 70. Регулировка предохранительного клапана пневмосистемы: 1 — шток клапана; 2 — регулировочный винт.

Рис. 73. Схема соединения генератора и реле-регулятора:

1 — амперметр; 2 — вольтметр; 3 — генератор; 4 — селеновый выпрямитель; 5 — реле-регулятор; 6 — реостат; 7 и 9 — выключатели; 8 — аккумуляторная батарея.

Рис. 74. Подгибание нижнего крючка регулятора напряжения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ