Строй-Техника.ру

Строительные машины и оборудование, справочник

Как уже отмечалось, в связи с возвратно-поступательным движением поршня сгорание топлива в поршневых двигателях возможно лишь последовательными порциями, причем сгоранию каждой порции должен предшествовать ряд подготовительных процессов.

Совокупность различных процессов, происходящих в цилиндре в определенной последовательности, называется рабочим циклом; во время работы двигателя рабочий цикл периодически повторяется.

Вследствие периодичности процессов в цилиндре детали, ограничивающие его пространство, соприкасаются с высокотемпературными газами в течение относительно короткого времени — при сгорании топлива и в начале процесса расширения. В остальных процессах в цилиндре — в процессах выпуска, наполнения и сжатия— температура рабочего тела сравнительно невысокая, а температура свежего заряда не намного выше температуры атмосферного воздуха. Достигаемая при таких условиях в цилиндре температура рабочего тела (продуктов сгорания) — 2500 °С и более — существенно выше температуры, допустимой по условиям термопрочности для обычных конструкционных материалов, а температура наиболее горячих деталей — поршня и выпускных клапанов — в обычных двигателях не превышает 500 °С.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Важную роль в поддержании невысокой средней температуры деталей играет также их охлаждение, которое осуществляется простыми способами.

Таким образом, периодичность процессов в цилиндре, вытекающая из принципа действия поршневого двигателя, и простота способов охлаждения его деталей позволяют осуществлять цикл поршневого двигателя в значительно более широких температурных пределах, чем циклы тепловых двигателей других типов. Из термодинамики известно, что КПД теплового двигателя прямо пропорционален разности температур горячего и холодного источника теплоты; чем она больше, тем выше КПД. Именно этим объясняется, почему поршневой двигатель имеет самый высокий КПД по сравнению с КГ1Д других тепловых двигателей.

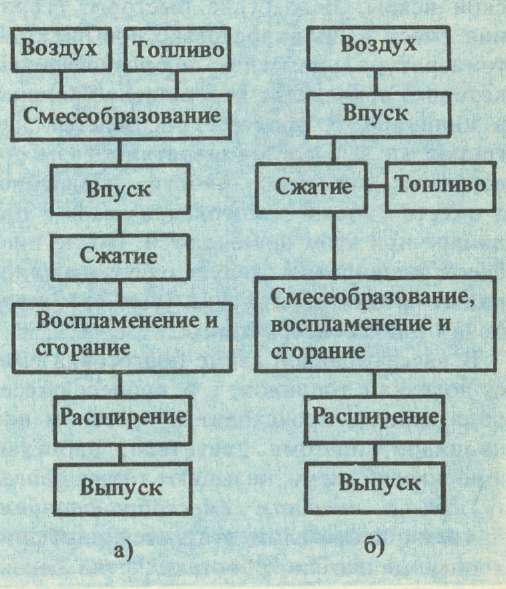

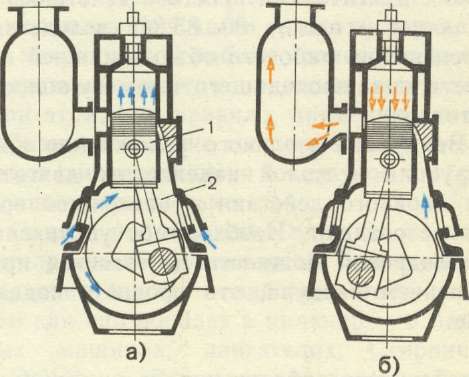

Схемы рабочих циклов. Рабочий цикл любого поршневого двигателя внутреннего сгорания может быть выполнен по одной из двух схем, представленных на рис. 1.

По схеме рис. 3, а рабочий цикл осуществляется следующим образом. Топливо и воздух в определенных соотношениях, необходимых для полного сгорания топлива, хорошо перемешиваются вне цилиндра двигателя и образуют горючую смесь. Полученная смесь поступает в цилиндр (впуск), после чего подвергается сжатию. При сжатии смеси в цилиндре создаются условия, необходимые для сгорания топлива. Во время впуска и сжатия смеси в цилиндре происходят дополнительное перемешивание топлива с воздухом и их нагрев.

Состав смеси характеризуется коэффициентом а избытка воздуха, представляющим собой отношение действительного количества воздуха к теоретически необходимому для полного сгорания топлива и определяемому из стехиометрических соотношений по элементарному составу топлива. При увеличении коэффициента а смесь обедняется, так как уменьшается относительное количество топлива в ней; и наоборот, при уменьшении коэффициента а смесь обогащается.

Подготовленная горючая смесь воспламеняется в цилиндре обычно от электрической искры. Вследствие быстрого сгорания смеси в цилиндре резко повышаются температура и давление, под воздействием которого происходит перемещение поршня в цилиндре. В процессе расширения нагретые до высокой температуры газы совершают полезную работу. Давление, а вместе с ним и температура газов в цилиндре при этом понижаются. После процесса расширения следует очистка цилиндра от продуктов сгорания (выпуск), и рабочий цикл повторяется.

В рассмотренной схеме подготовка смеси воздуха с топливом, т. е. процесс смесеобразования, происходит в основном вне цилиндра, поэтому двигатели, работающие по этой схеме, называют также двигателями с внешним смесеобразованием. К таким двигателям относятся карбюраторные двигатели, работающие на бензине, газовые двигатели, а также двигатели с впрыскиванием топлива во впускной трубопровод, т. е. двигатели, в которых при

меняется топливо, легко испаряющееся и хорошо перемешивающееся с воздухом при обычных условиях.

Сжатие смеси в цилиндре у двигателей с внешним смесеобразованием должно быть таким, чтобы давление и температура в конце сжатия не достигали значений, при которых могли бы произойти преждевременная вспышка или слишком быстрое (детонационное) сгорание. В зависимости от применяемого топлива, состава смеси, условий теплопередачи в стенки и т. д. давление конца сжатия у двигателей с внешним смесеобразованием составляет 1…2 МПа.

Если рабочий цикл двигателя происходит по схеме, описанной выше, то обеспечивается хорошее смесеобразование и использование рабочего объема цилиндра (коэффициент избытка воздуха а = = 0,8…1,1). Однако ограниченность степени сжатия смеси не позволяет улучшить экономичность двигателя.

В случае осуществления рабочего цикла по схеме, показанной на рис. 1, б, процесс смесеобразования происходит только внутри цилиндра. Рабочий цилиндр в данном случае заполняется не смесью, а воздухом (впуск), который подвергается сжатию. В конце процесса сжатия в цилиндр через форсунку под большим давлением впрыскивается топливо. При впрыскивании оно мелко распыливается и перемешивается с воздухом. Частицы топлива, соприкасаясь с горячим воздухом, испаряются, образуя топливовоздушную смесь.

Воспламенение смеси при работе двигателя по этой схеме происходит в результате высокого сжатия воздуха до температуры самовоспламенения смеси. Впрыскивание топлива во избежание преждевременного самовоспламенения начинается только в конце сжатия. К моменту самовоспламенения обычно процесс впрыскивания топлива еще продолжается. Смесь, образующаяся при впрыскивании топлива, получается неоднородной, вследствие чего полное сгорание топлива возможно лишь при значительном избытке воздуха/ В результате более высокой степени сжатия, допустимой при работе двигателя по данной схеме, достигается более высокий КПД.

После сгорания топлива следует процесс расширения и очистка цилиндра от продуктов сгорания (выпуск).

Таким образом, в двигателях, работающих по второй схеме, весь процесс смесеобразования и подготовка горючей смеси к сгоранию происходят внутри цилиндра. Поэтому такие двигатели называют двигателями с внутренним смесеобразованием.

Для двигателей с внутренним смесеобразованием могут быть использованы все виды жидкого и газообразного топлива. В подавляющем большинстве эти двигатели работают на жидком топливе. Двигатели, в которых воспламенение топлива происходит в результате высокого сжатия, называют также двигателями с воспламенением от сжатия или дизелями.

Внутреннее смесеобразование имеют двигатели с впрыскиванием легкого топлива (бензина) и принудительным воспламенением (от электрической искры).

Проводятся также работы по созданию двигателей со смешанным смесеобразованием, у которых небольшой расход топлива впрыскивается во впускной трубопровод (внешнее смесеобразование), а основной расход топлива подается в цилиндр (внутреннее смесеобразование). При таком смесеобразовании снижаются максимальное давление газов в цилиндре и уровень шума при сгорании.

Основные понятия и определения. Прежде чем рассматривать рабочие процессы двигателей, остановимся на основных понятиях и определениях, принятых для двигателей внутреннего сгорания.

Положения кривошипно-шатунного механизма, при которых ось шатуна лежит в плоскости кривошипа (ф = 0 ° и ф=180 если оси цилиндра и коленчатого вала совпадают), называют мертвыми точками, так как при этих положениях сила, приложенная к поршню, не может вызвать вращательное движение коленчатого вала. Как видно из рис. 2, мертвым точкам соответствуют крайние положения поршня в цилиндре. Крайнее положение поршня, при котором расстояние от него до оси вала достигает максимума (<р = 0°), называется внутренней мертвой точкой (ВМТ); крайнее положение поршня, при котором расстояние от него до оси вала достигает минимума (ср= 180 °), называется наружной мертвой точкой (НМТ).

Как при внешнем, так и при внутреннем смесеобразовании рабочий цикл поршневого двигателя состоит из следующих процессов: впуска, сжатия, сгорания и расширения (рабочий ход) и выпуска. Полезная работа совершается лишь в процессе сгорания и расширения.

Расстояние при перемещении поршня из одного крайнего положения в другое называется ходом S поршня и соответствует половине оборота коленчатого вала.

Рабочие процессы, совершаемые в течение одного хода поршня (часть рабочего цикла), называют тактом.

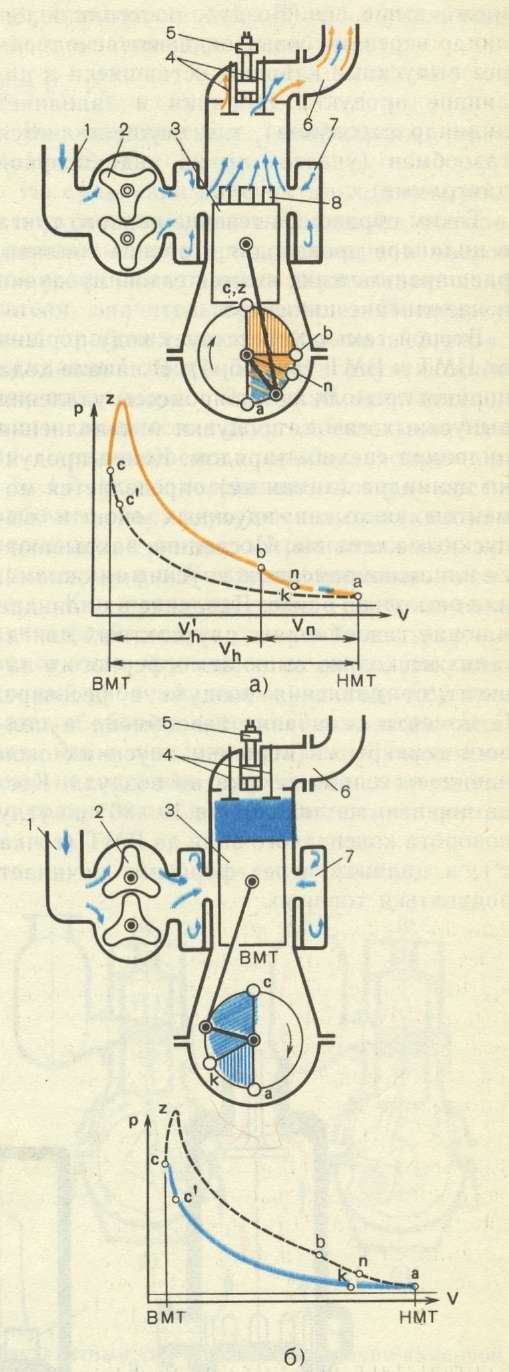

При рассмотрении рабочих процессов в двигателях широко используется диаграмма изменения давления р в цилиндре по ходу поршня за цикл от объема цилиндра — так называемая индикаторная диаграмма. Такую диаграмму получают во время испытания двигателя при помощи специального прибора — индикатора или строят по результатам теоретического расчета рабочего цикла. На индикаторной диаграмме ординаты в определенном масштабе показывают давление р газов в цилиндре, а абсциссы — ход поршня и соответствующий ему объем V цилиндра. Горизонтальные тонкие линии, нанесенные на диаграмме, характеризуют давление рк перед впускными органами; вертикальными линиями отмечены крайние точки положения поршня (ВМТ и НМТ).

Рабочий цикл в цилиндре двигателя внутреннего сгорания может быть осуществлен за четыре или за два такта. В первом случае цикл называют четырехтактным, а во втором — двухтактным.

Работа четырехтактного двигателя. Рассмотрим сначала двигатель, рабочий цикл которого осуществляется за четыре такта или за два оборота коленчатого вала. Такой двигатель называют четырехтактным.

Цилиндр такого двигателя закрыт крышкой, в которой расположены клапаны для впуска свежего заряда и выпуска продуктов сгорания (выпускных газов). Клапаны удерживаются в закрытом состоянии пружинами, а кроме того, давлением в цилиндре при процессах сжатия, сгорания и расширения. Открываются клапаны в нужные моменты с помощью газораспределительного механизма.

Газораспределительный механизм состоит обычно из рычагов, штанг и толкателей, на которые воздействуют кулачки, сидящие на распределительном валу. Распределительный вал приводится в движение от коленчатого вала двигателя и имеет вдвое меньшую частоту вращения, чем коленчатый вал. Каждый клапан открывается один раз за два оборота коленчатого вала.

Рабочий цикл в четырехтактном двигателе происходит следующим образом.

Первый такт — впуск. В начале первого такта поршень находится в положении, близком к ВМТ. Камера сгорания заполнена продуктами сгорания от предыдущего процесса, давление которых несколько больше атмосферного. На индикаторной диаграмме начальному положению поршня соответствует точка г (рис. 4, а). При вращении коленчатого вала (в направлении стрелки) шатун перемещает поршень к НМТ, а распределительный механизм открывает впускной клапан и сообщает надпоршневое пространство цилиндра двигателя с впускным трубопроводом. В результате движения поршня к НМТ цилиндр заполняется свежим зарядом (воздухом или горючей смесью). При этом вследствие сопротивления впускной системы и впускных клапанов давление в цилиндре становится на 0,01…0,03 МПа меньше давления рк перед впускными органами. На индикаторной диаграмме такту впуска соответствует линия га.

Давление перед впускными органами может быть близким к атмосферному в двигателях без наддува или превышать его в зависимости от степени наддува (рк=0,13…0,45 МПа) в двигателях с наддувом. При наддуве с увеличением заряда в цилиндре увеличиваются работа за цикл и мощность двигателя, однако при этом возрастают давление и температуры цикла.

Второй такт — сжатие. При обратном движении поршня к ВМТ происходит сжатие поступившего в цилиндр заряда. Давление и температура сжимаемого заряда повышаются, и при некотором перемещении поршня от НМТ давление в цилиндре становится равным давлению рк впуска (точка m на индикаторной диаграмме). Для улучшения наполнения цилиндра свежим зарядом впускной клапан некоторое время в начале такта сжатия продолжает оставаться открытым (до точки т). Запаздывание закрытия впускного клапана (30…70 ° угла поворота коленчатого вала) позволяет использовать для дозаряда возникающий в цилиндре вакуум, а также кинетическую энергию столба воздуха, движущегося по впускному трубопроводу.

После закрытия клапана при дальнейшем перемещении поршня давление и температура в цилиндре продолжают расти. Давление в конце сжатия будет зависеть от степени сжатия, герметичности рабочей полости, теплообмена со стенками, а также от начального давления ра сжатия.

На воспламенение и сгорание топлива как при внешнем, так и при внутреннем смесеобразовании требуется некоторое время, хотя и очень незначительное. Для наилучшего использования теплоты, выделяющейся при сгорании, необходимо, чтобы сгорание топлива заканчивалось при положении поршня возможно близком к ВМТ. Поэтому воспламенение рабочей смеси от электрической искры в двигателе с внешним смесеобразованием (а также в двигателях с впрыскиванием бензина в цилиндр) или впрыскивание топлива в цилиндр двигателя с внутренним смесеобразованием обычно производится до момента достижения поршнем ВМТ, т. е. с некоторым опережением.

Таким образом, во время второго такта в цилиндре в основном производится сжатие заряда. Кроме того, в начале такта продолжается зарядка цилиндра, а в конце начинается горение топлива. На индикаторной диаграмме второму такту соответствует линия ас.

Третий такт — сгорание и расширение — происходит при ходе поршня от ВМТ к НМТ (рис. 4,в).

В начале такта интенсивно горит топливо, поступившее в цилиндр и подготовленное к этому в конце второго такта. Вследствие выделения большого количества теплоты температура и давление в цилиндре резко повышаются несмотря на некоторое увеличение внутрицилиндрового объема (линия cz). Под действием давления происходит дальнейшее перемещение поршня к НМТ и расширение газов. Во время расширения газы совершают полезную работу, поэтому третий такт называют также рабочим ходом. На индикаторной диаграмме третьему такту соответствует линия czb.

Четвертый такт — выпуск. Во время четвертого такта происходит очистка цилиндра от выпускных газов. Поршень, перемещаясь от НМТ к ВМТ, вытесняет газы из цилиндра через открытый выпускной клапан. Выпускной клапан начинает открываться в тот момент, когда поршень не доходит до НМТ на 40…60° угла поворота коленчатого вала; давление газов в цилиндре бывает еще достаточно высоким. Вследствие этого уменьшается сопротивление движению поршня во время такта выпуска и улучшается очистка цилиндра. На индикаторной диаграмме четвертому такту соответствует линия Ьп.

Четвертым тактом заканчивается рабочий цикл. При дальнейшем движении поршня в той же последовательности повторяются все процессы цикла.

Только такт сгорания и расширения является рабочим, остальные три такта осуществляются за счет кинетической энергии вращающегося коленчатого вала с маховиком и работы других цилиндров.

Чем полнее будет очищен цилиндр от выпускных газов и чем больше поступит в него свежего заряда, тем больше, следовательно, можно будет получить полезной работы за цикл.

Для улучшения очистки и наполнения цилиндра выпускной клапан закрывается не в конце такта выпуска (в ВМТ), а несколько позднее (при повороте коленчатого вала на 10…50 ° после ВМТ), т. е. в начале первого такта. По этой же причине

и впускной клапан открывается с некоторым опережением (за 10…40° до ВМТ, т.е. в конце четвертого такта). Таким образом, в конце четвертого такта в течение некоторого периода могут быть открыты оба клапана. Такое положение называется перекрытием клапанов. Оно способствует улучшению наполнения в результате эжектирующего действия потока газов в выпускном трубопроводе.

Работа двухтактного двигателя. Из рассмотрения четырехтактного цикла следует, что четырехтактный двигатель только по- F ловину времени, затраченного на цикл, ! работает как тепловой двигатель (такты сжатия и расширения). Вторую половину ( времени (такты впуска и выпуска) двигатель работает как насос.

Более полно время, отводимое на рабочий цикл, используется в двухтактных двигателях, в которых рабочий цикл совершается за два такта (за один оборот коленчатого вала). В отличие от четырехтактных двигателей в двухтактных очистка рабочего цилиндра от продуктов сгорания и наполнение его свежим зарядом, т. е. процессы газообмена, происходят только при движении поршня вблизи НМТ. При этом очистка цилиндра от выпускных газов осуществляется путем вытеснения их не поршнем, а предварительно сжатым до определенного давления воздухом или горючей смесью. Предварительное сжатие воздуха или смеси производится в специальном продувочном насосе или компрессоре, выполненном в виде отдельного агрегата. В небольших двигателях в качестве продувочного насоса иногда используют внутреннюю полость картера (кривошипная камера) и поршень двигателя.

В процессе газообмена в двухтактных двигателях некоторая часть воздуха или горючей смеси неизбежно удаляется из цилиндра вместе с выпускными газами через выпускные органы. Эта утечка воз-

Соответстаие между тактами и процессами явлиетси условным, так как большинство процессов и тактов, как правило, не совпадают по времени,

духа или горючей смеси учитывается при выборе подачи продувочного насоса или компрессора.

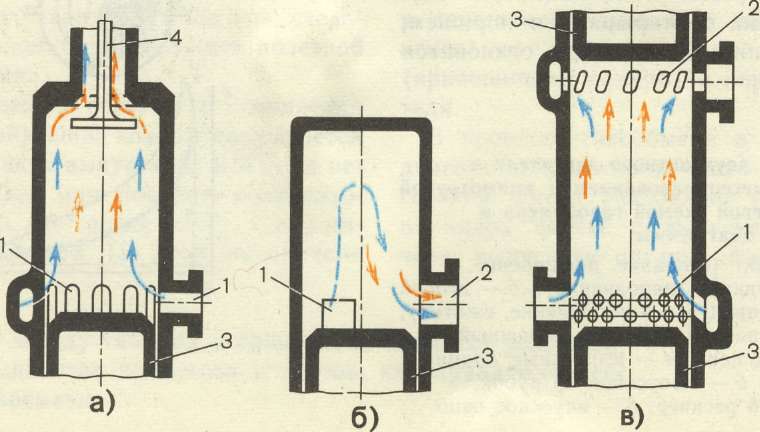

На рис. 3 показана схема работы двухтактного двигателя с внутренним смесеобразованием и прямоточной клапанно-щелевой схемой газообмена.

Основными особенностями устройства двигателя этого типа являются:

— впускные окна, расположенные в нижней части цилиндра, высота которых составляет около 10…20% хода поршня; открытие и закрытие впускных окон производится поршнем при его движении в цилиндре;

— выпускные клапаны, размещенные в крышке цилиндра, с приводом от распределительного вала, частота вращения которого обеспечивает открытие клапанов один раз за один оборот коленчатого вала;

— продувочный насос, нагнетающий воздух под давлением в ресивер для очистки цилиндра от продуктов сгорания и наполнения свежим зарядом.

Рабочий цикл в двигателе осуществляется следующим образом.

Первый такт соответствует ходу поршня от ВМТ к НМТ. В цилиндре только что произошло сгорание (линия cz) и начался процесс расширения газов, т. е. осуществляется рабочий ход. Несколько раньше момента подхода поршня к впускным окнам открываются выпускные клапаны в крышке цилиндра, и продукты сгорания начинают вытекать из цилиндра в выпускной патрубок; при этом давление в цилиндре резко падает (линия zn). Впускные окна открываются поршнем, когда давление в цилиндре становится примерно равным давлению предварительно сжатого воздуха в ресивере или немного выше его. Воздух, поступая в цилиндр через впускные окна, вытесняет через выпускные клапаны оставшиеся в цилиндре продукты сгорания и заполняет цилиндр (продувка), т.е. осуществляется газообмен (участок па на индикаторной диаграмме).

Таким образом, в течение первого такта в цилиндре происходит сгорание топлива, расширение газов, выпуск газов, продувка и наполнение цилиндра.

Второй такт соответствует ходу поршня от НМТ к ВМТ. В начале хода поршня продолжаются процессы удаления выпускных газов, продувки и наполнения цилиндра свежим зарядом. Конец продувки цилиндра (линия ak) определяется моментом закрытия впускных окон и выпускных клапанов. Последние закрываются или одновременно с впускными окнами, или несколько ранее. Давление в цилиндре к концу газообмена в двухтактных двигателях несколько выше атмосферного и зависит от давления воздуха в ресивере. С момента окончания газообмена и полного перекрытия поршнем впускных окон начинается процесс сжатия воздуха. Когда поршень не доходит на 10…30° по углу поворота коленчатого вала до ВМТ, в цилиндр через форсунку начинает подаваться топливо.

Следовательно, в течение второго такта в цилиндре происходит окончание выпуска, продувка и наполнение цилиндра в начале хода поршня и сжатие при его дальнейшем ходе.

Кроме рассмотренной выше прямоточной клапанно-щелевой схемы газообмена в двухтактных двигателях применяют и другие схемы.

Петлевая схема газообмена значительно упрощает конструкцию двигателя по сравнению с клапанно-щелевой, но при этом ухудшается качество газообмена и возникают потери воздуха или смеси при наполнении. Петлевая схема газообмена отличается большим разнообразием конструктивного выполнения и применяется в двигателях различного назначения (от маломощных для мопедов и до крупных мощностью в несколько десятков тысяч киловатт для судов).

Прямоточная схема газообмена с противоположно движущимися поршнями, в которой один поршень управляет впускными окнами, а другой — выпускными, обеспечивает высокое качество газообмена.

а — прямоточная клапанно-щелевая; б — петлевая; в — прямоточная с противоположно движущимися поршнями; 1 — впускное окно; 2 — выпускное окно; 3 — поршень; 4 — выпускной клапан

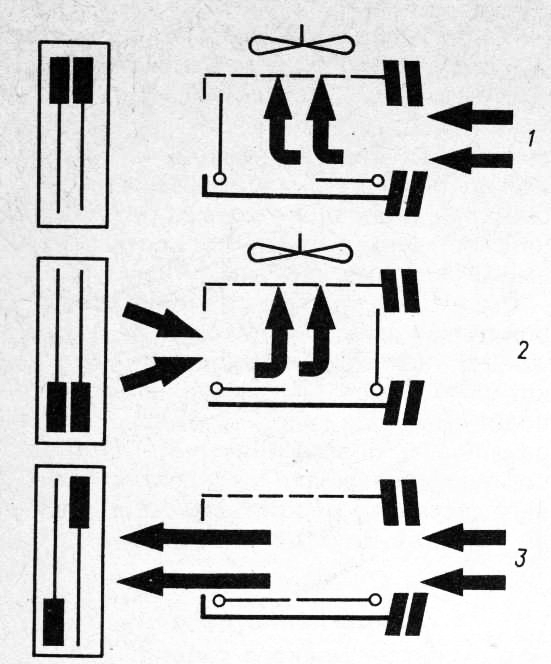

Для предварительного сжатия горючей смеси или воздуха, как было указано выше, в двухтактных двигателях может быть использована внутренняя полость картера (кривошипная камера). Такие двигатели называются двигателями с кривошипно-камерной схемой газообмена. Они имеют герметично закрытый картер, который и служит продувочным насосом. При движении поршня 1 от НМТ к ВМТ объем пространства под ним увеличивается и давление падает ниже атмосферного, т.е. в кривошипной камере 2 создается вакуум. Вследствие этого атмосферный воздух устремляется в картер через автоматически действующий впускной клапан. При обратном движении поршня до момента открытия впускных окон происходит сжатие свежего заряда в кривошипной камере. После открытия впускных окон сжатый свежий заряд вытесняется из камеры в цилиндр.

Двухтактные двигатели с кривошипно-камерной схемой газообмена отличаются простотой устройства. Однако при данном способе газообмена очистка цилиндра и наполнение его свежим зарядом ухудшаются, в результате чего уменьшается мощность двигателя, увеличивается расход топлива.

Из индикаторной диаграммы рабочего цикла двухтактного двигателя видно, что на части хода поршня, когда происходит газообмен, полезная работа очень мала, т. е. практически не совершается. Объем V„, соответствующий этой части хода поршня, называется потерянным. Тогда объем, описываемый поршнем при движении от точки Ь, определяющей момент начала сжатия, до ВМТ и называемый действительным рабочим объемом, V\= Vh — Vn-

Из сравнения рабочих циклов четырех-и двухтактных двигателей следует, что при одинаковых размерах цилиндра и частотах вращения мощность двухтактного двигателя значительно, больше. Поскольку число рабочих циклов больше в 2 раза, ожидаемый рост мощности двухтактного двигателя выше в 2 раза. В действительности мощность двухтактного двигателя увеличивается приблизительно в 1,5…1,7 раза вследствие потери части рабочего объема, ухудшения очистки и наполнения, а также затрат мощности на приведение в действие продувочного насоса. К преимуществам двухтактных двигателей следует отнести большую равномерность крутящего момента, так как полный рабочий цикл осуществляется при каждом обороте коленчатого вала (а не за два, как в четырехтактных). Существенным недостатком двухтактного процесса по сравнению с четырехтактным является малое время, отводимое на процесс газообмена. Очистка цилиндра от продуктов сгорания и наполнение его свежим зарядом более совершенно происходят в четырехтактных двигателях. Кроме того, в двухтактном двигателе температура поршня, крышки цилиндра и клапанов выше, чем в четырехтактном.

При внешнем смесеобразовании в результате продувки цилиндра горючей смесью она частично выбрасывается через выпускные окна, поэтому двухтактный процесс чаще применяется в дизелях. Исключение составляют мотоциклетные, лодочные и другие двигатели небольшой мощности, для которых большее значение имеют простота и компактность конструкции, чем экономичность.

Как в четырехтактных, так и двухтактных двигателях, рабочие процессы осуществляются только в одной полости цилиндра, расположенной над поршнем. Такие двигатели принято называть двигателями простого действия.

Для увеличения цилиндровой мощности можно использовать также полость, расположенную под поршнем. Двигатели, в которых рабочие циклы осуществляются в полостях, расположенных с обеих сторон поршня, называются двигателями двойного действия. Увеличение мощности двигателей двойного действия по сравнению с двигателями простого действия составляет только 80…85% вследствие уменьшения рабочего объема нижней полости из-за проходящего через эту полость штока.

Ввиду значительного усложнения конструкции и малой надежности двигатели двойного действия в настоящее время не создают. Необходимое увеличение цилиндровой мощности достигается применением наддува, что проще и надежнее.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Принципы работы двигателей, рабочие циклы и способы их осуществления"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы