Строй-Техника.ру

Строительные машины и оборудование, справочник

После дефектации детали, годные для дальнейшей работы, направляют на рабочие места сборки или комплектования. Сборка машин и сборочных единиц при ремонте принципиально не отличается от сборки при их изготовлении. Меняются лишь организационные формы и соотношения трудоемкости отдельных видов работ. Сборка после ремонта производится в той же последовательности и с той же тщательностью, как и сборка нового изделия. Для сборки используются только детали, поступающие из комплектовочного отделения и имеющие клеймо ОТК. Все отверстия сборочных единиц пневматических и гидравлических систем для предохранения их от пыли, грязи должны быть заглушены технологическими пробками, которые извлекаются непосредственно перед сборкой.

Различают три основных принципа сборки:

а) полной взаимозаменяемости;

б) ограниченной взаимозаменяемости;

в) индивидуальной пригонки.

При полной взаимозаменяемости размеры деталей выдерживают с точностью, обеспечивающей их сборку без пригонки. Сборка сводится к простому соединению деталей и может выполняться рабочими невысокой квалификации. Однако для этого необходима высокая точность обработки деталей.

В тех случаях, когда высокая точность обработки деталей становится неэкономичной, применяют подборку и частичную пригонку деталей друг к другу. При ремонте строительных машин используется сборка с подбором парных сопрягаемых деталей или селективная (выборочная) сборка. Различают три вида селективной сборки: непосредственную, групповую и комбинированную.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При непосредственной сборке сборщик подбирает такую пару деталей из всех доставляемых на сборку, которая дает требуемую посадку. При групповой сборке все детали предварительно рассортировывают на группы таким образом, чтобы в каждой из них были сопрягаемые детали с определенными полями допуска, обеспечивающими получение посадок с большей точностью, чем точность изготовления деталей. В тех случаях, когда требуется получить соединение еще большей точности, производят комбинированную подборку деталей. В этом случае при соединении деталей одноименных групп подбирают пары внутри группы, а иногда и совместную притирку контактирующих поверхностей выбранных деталей. В этом случае подобранные детали связывают проволокой или маркируют, после чего направляют на сборку.

Предварительный подбор сопряженных деталей в значительной степени определяет качество последующей сборки сборочных единиц. Детали подбирают для каждой сборочной единицы по размерам с соблюдением заданного зазора и посадки, а в некоторых случаях по массе (поршни, шатуны) и бесшумности работы. У деталей передач проверяют посадку шкивов и звездочек соответственно на ведущих и ведомых валах и их взаимное положение.

При ремонте строительных машин и оборудования на местах их использования сборку отдельных сборочных единиц чаще всего производят путем подбора парных деталей (принцип ограниченной взаимозаменяемости) и пригонки соединяемых деталей слесарно- механической обработкой (принцип индивидуальной пригонки).

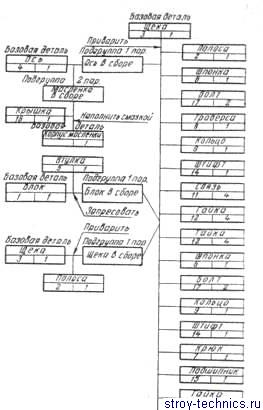

Сборочные процессы принято для наглядности изображать в виде схем, на которых указывают последовательность сборки деталей, что значительно упрощает процесс сборки. На схеме детали изображают в виде прямоугольников, в которые вписывают индекс, наименование и количество деталей. Все детали сборочной единицы представлены в порядке их введения в технологический процесс сборки.

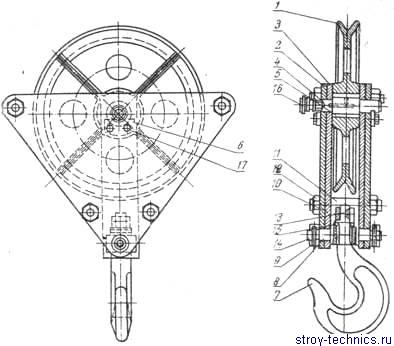

На рис. 21.4. приведены сборочные чертежи подвесного блока, на рис. 21.5 — развернутая схема, отражающая последовательность сборочных операций.

Выбор и назначение последовательности сборки деталей зависят, прежде всего, от конструкции собираемой сборочной единицы.

Из возможных вариантов последовательности сборки объекта выбирается такой, который является наиболее технически и экономически целесообразным для данной конструкции сборочной единицы.

Рис. 21. 4. Подвесной блок:

1 — блок; 2 — полоса; 3 — щека; 4 — ось; 5 — втулка; 6 — шпонка; 7 — крюк; 8 — траверса; 9 — кольцо; 10 —тайка-, 11 — связь; 12 — гайка; 13 — винт; 14 — конический штифт; 15 — шарикоподшипник; 16 — масленка; 17 — болт.

Все детали перед их установкой протирают ветошью, обращая особое внимание на чистоту смазочных каналов. Все трущиеся и резьбовые поверхности деталей смазывают солидолом УС (ГОСТ 1033—73) или С (ГОСТ 4366—76). Войлочные сальники пропитывают в соответствующем растворе (ОСТ 22-7-73).

При сборке деталей с подвижной посадкой должно быть обеспечено свободное перемещение сопрягаемых деталей без заеданий. Подвижные шестерни и кулачковые муфты должны передвигаться по шлицам валов без заеданий. Запрещается наносить удары стальными молотками и кувалдами непосредственно по сопрягаемым поверхностям деталей.

Прокладки должны равномерно прилегать к сопрягаемым поверхностям.

Рис. 21.5. Схема сборки подвесного блока.

Pиc. 21.6. Клапан быстрого от- тормаживания:

1 — диафрагма; 2 — крышка; 3 — корпус; 4 — винт.

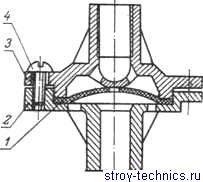

Для облегчения монтажа подшипников качения на вал их нагревают перед установкой в масляной ванне на 80…100°С. Подшипники должны быть расконсервированы непосредственно перед монтажом, промыты, продуты сжатым воздухом и смазаны чистым маслом. При посадке подшипники должны быть вплотную запрессованы до торца заплечика вала или корпуса. Усилие запрессовки должно передаваться непосредственно на кольцо подшипника, которое монтируется с натягом. Нельзя передавать усилие запрессовки через шарики или ролики. После сборки полости подшипников качения заполняют солидолом С (ГОСТ 4366—76).

При сборке составных частей и деталей сборочных единиц с помощью резьбовых соединений рекомендуется затягивать гайки, винты или болты по диагонали сначала предварительной, а затем окончательной затяжкой. Болты и гайки рекомендуется затягивать ключами только соответствующего размера (без удлинителей); болты должны выступать из гаек на 2…3 нитки резьбы. Замена одной стопорящей детали другой (например, шплинта контргайкой) не допускается. Замковые (стопорные) шайбы должны быть плотно зажаты гайками, а усики — плотно прилегать к граням гайки и детали.

Шпонки должны быть плотно пригнаны посадочными поверхностями к пазам.

При сборке с применением компенсаторов необходимую точность соединения получают за счет изменения размера одного из элементов, входящих в сборочную единицу в процессе сборки. Установку компенсаторов предусматривают при конструировании сборочной единицы. Компенсаторы воспринимают на себя отклонения в размерах, полученных на сопрягаемых деталях. Они позволяют регулировать сопряжения в пределах заданной точности. Прокладки должны быть расположены так, чтобы при необходимости регулирования обеспечился свободный доступ к ним.

По окончании сборки наиболее ответственные сборочные единицы машины испытывают. Для строительных машин к таким сборочным единицам относятся: двигатели внутреннего сгорания, коробки передач, редукторы, гидроприводы, пневмоприводы, компрессоры, насосы, лебедки.

Испытания сборочных единиц могут быть производственные и контрольные. Производственные испытания проводят для проверки качества ремонта и сборки сборочной единицы и взаимной приработки собранных деталей, а контрольные — с целью определения соответствия сборочной единицы установленным техническим условиям. В процессе контрольных испытаний перед отправкой на общую сборку ответственные сборочные единицы проходят кинематическую обкатку, т. е. обкатку вхолостую. При этом сборочные единицы регулируют и снимают необходимые характеристики (мощность, частоту вращения, расход эксплуатационных материалов и др.).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка и испытание сборочных единиц"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы