Строй-Техника.ру

Строительные машины и оборудование, справочник

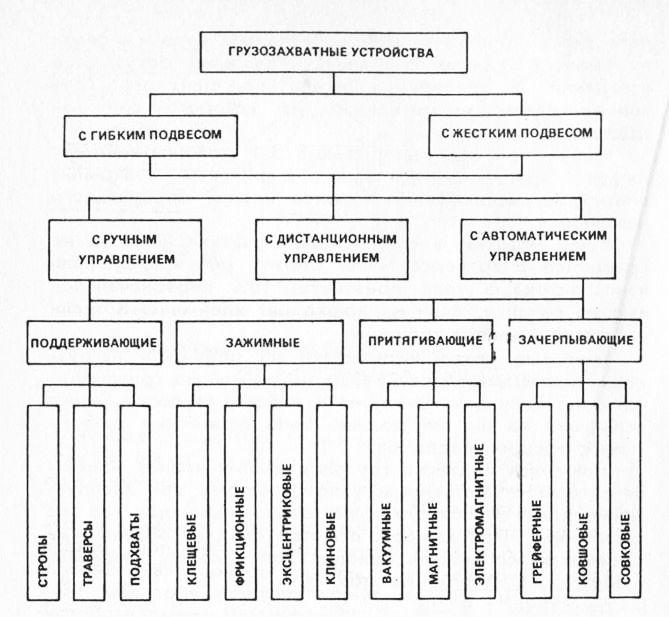

Приспособления, навешиваемые на крюк грузоподъемной машины, называются съемными грузозахватными устройствами. Они представляют собой различное сочетание основных элементов, подразделяемых по функциональному назначению на захваты, соединительные элементы и механизмы управления. Классификация грузозахватных устройств приведена на рис. 1.

По виду подвеса грузозахватные устройства могут быть с ручным, автоматическим или дистанционным управлением.

По способу захвата груза съемные грузозахватные устройства подразделяются на:

– поддерживающие, когда груз зацеплен за элементы грузозахватного устройства и поддерживается ими;

– зажимные, когда груз зажимается элементами грузозахватного устройства и удерживается за счет силы трения;

– притягивающие, когда груз удерживается за счет вакуумного, магнитного или электромагнитного взаимодействия между грузозахватным устройством и грузом;

– зачерпывающие, когда груз зачерпывается элементами грузозахватного устройства и размещается внутри его.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее распространенными в строительстве являются поддерживающие грузозахватные устройства (стропы, траверсы, подхваты) и зажимные (клещевые, фрикционные, эксцентриковые и клиновые).

Стропы — отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными звеньями, которые обеспечивают быструю, удобную и безопасную строповку или расстроповку грузов.

В соответствии с техническими требованиями к грузовым стропам, в качестве гибкого несущего органа стропов применяются стальные проволочные канаты, круглозвенные сварные цепи, а для небольших грузов — пеньковые канаты. В последнее время наибольшее распространение получили многопрядные стальные канаты. Преимуществом круглозвенных сварных цепей по сравнению с канатами является их высокая гибкость, недостатками — большая масса и возможность внезапного разрушения вследствие быстрого раскрытия образовавшихся трещин, что требует тщательного систематического контроля состояния звеньев цепи. Поэтому цепные стропы получили широкое применение в тех отраслях народного хозяйства, где применение канатных стропов неэффективно, т.е. в условиях высоких температур, абразивного износа или перемещения грузов с острыми кромками.

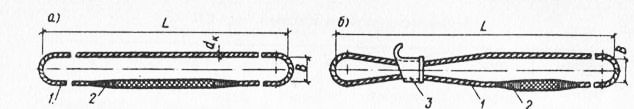

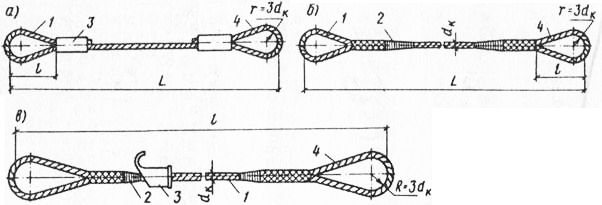

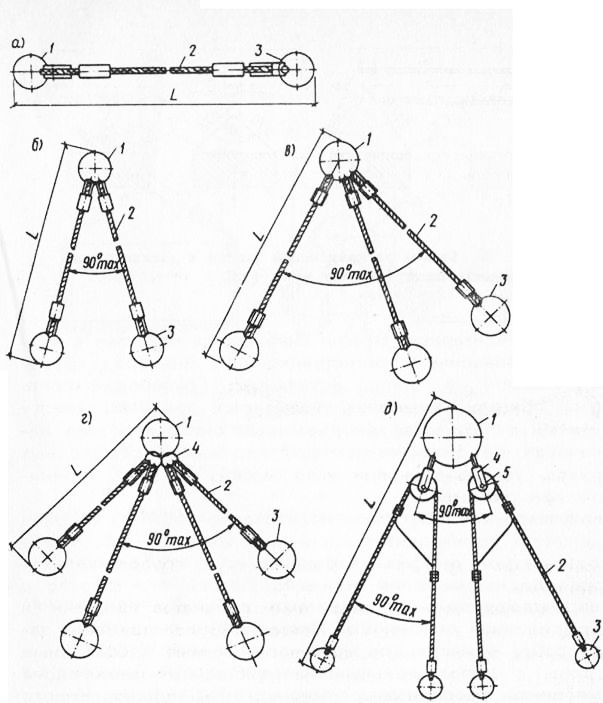

В соответствии с ГОСТ 25573—82 канатные стропы изготавливаются следующих марок: СКК — строп канатный кольцевой (универсальный); СКП — строп канатный двухпетлевой (облегченный); 1СК, 2СК, ЗСК 4СК — стропы канатные одно-, двух-, трех- и четы-рехветвевые.

Универсальные стропы типа СКК выполняют в форме замкнутой петли определенной длины. Концы канатных универсальных стропов соединяют за-плеткой, равной 40 диаметрам каната, или зажимами. Способы подвешивания универсальных стропов на крюк грузоподъемной машины, хотя и применяются в современном строительстве, имеют существенный недостаток: такелажнику в большинстве случаев приходится подниматься к узлу крепления стропа для его расстроповки.

Облегченные стропы типа СКП изготавливают из отрезков канатов диаметром до 38 мм. В зависимости от назначения стропа на концах его устраивают петли с коушами или без них. Коуш — это стальная пластинка, укладываемая в петли стропа для предохранения каната от перетирания и других механических воздействий. Несмотря на то, что изготовить облегченный строп сложнее, чем универсальный, этот тип стропа применяется очень широко, особенно для строповки элементов, масса которых не превышает 5 т. На концах облегченных стропов выполняются заплетки, длина которых составляет не менее 20 диаметров каната или устраиваются зажимы (втулки).

Одно- и многоветвевые стропы типа СК служат для строповки элементов за одну или несколько точек. Многоветвевые стропы комплектуются из одноветвевых стропов с навесными и грузозахватными звеньями.

В цепных стропах ветви вместо канатов изготавливаются из цепей. В строительстве наиболее широко применяются стропы: одноветвевые цепные (1СЦ), двух-ветвевые (2СЦ), трехветвевые (ЗСЦ), четырехветвевые (4СЦ), четырехветвевые с двумя замкнутыми ветвями (СЦ2вз), универсальные (ЦСУ).

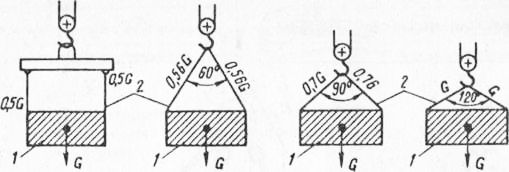

Выбор стропов производят в зависимости от габаритов груза и его массы при соблюдении угла между ветвями стропа не более 90°. Распределение усилий в ветвях стропа в зависимости от угла их наклона показано на рис. 6. Чем меньше угол наклона ветвей стропа к горизонту, тем больше действующие в нем усилия. При увеличении угла между ветвями стропа более 120° (или уменьшении угла наклона к горизонту менее 30°) может произойти разрушение стропа. Поэтому для обеспечения надежной работы стропа рекомендуется его располагать под углом к горизонту не менее 45° (между ветвями стропа не более 90° ). Для уменьшения нагрузки на ветви стропа следует подбирать стропы большей длины, но при этом следует учитывать, что увеличивается высота строповки грузов, в результате чего теряется высота подъема крюка грузоподъемной машины. Ветви стропов при подъеме грузов должны быть равномерно натянуты, при этом равнодействующая от натяжения стропов должна проходить через центр тяжести поднимаемого груза.

Все инвентарные стропы снабжаются бирками с четким обозначением регистрационного номера, грузоподъемности и даты испытания. Грузоподъемность строп общего назначения указывается при угле между ветвями в 90°, а грузоподъемность строп целевого назначения, предназначенных для подъема определенных грузов, указывается при угле между ветвями, принятом при расчете.

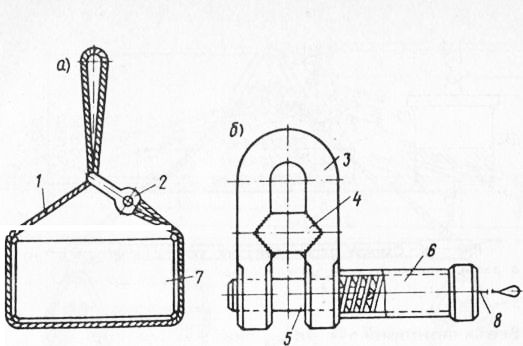

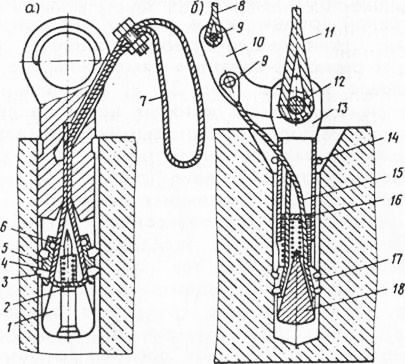

В ряде случаев при использовании обычных стропов снижается производительность механизмов. Чтобы освободить строп от груза, стропальщику нередко приходится подниматься на большую высоту, что связано с непроизводительными затратами рабочего времени и определенной опасностью. Поэтому для выполнения таких работ в настоящее время применяют специальные стропы с дополнительным устройством, позволяющим выполнить расстроповку поднятого и установленного груза, не поднимаясь к месту его установки. Такие стропы называются полуавтоматическими.

Существует несколько конструкций полуавтоматических стропов для монтажа стальных и железобетонных конструкций, технологических трубопроводов и т.п. Полуавтоматический строп с замком позволяет быстро выполнить строповку и расстроповку грузов. Замок представляет собой скобу, изготовленную из круглой стали, с вваренной в нее распоркой. На обоих концах скобы есть проушины для запорного штифта. К одной проушине прикреплена обойма с пружиной. Чтобы освободить строп, необходимо ослабить натяжение грузового каната и протянуть за тяговый канат, который, преодолевая усилие пружины, сожмет ее и потянет за собой запорный штифт в правое крайнее положение. При этом другой конец стропа (петля) освободится.

Стропы бракуют в следующих случаях:

а) количество оборванных проволочек на шаге свивки стропа больше нормы (см. п. 3 данной главы);

б) крючья строп имеют трещины;

в) зев крюка стропа имеет износ более 10% первоначальной высоты его сечения;

г) канат стропа имеет поверхностный износ или коррозию 40% и более;

д) кольца стропа имеют трещины или износ более допустимого;

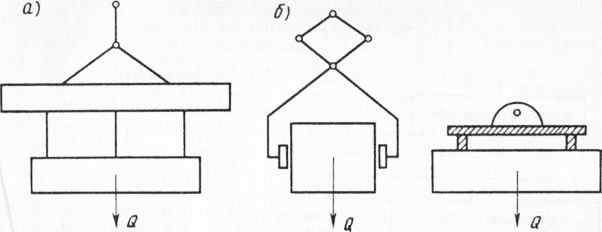

ж) канат стропа сильно деформирован. Траверсы — это съемные грузозахватные устройства, предназначенные для строповки длинномерных и крупногабаритных грузов. Основное назначение траверс — предохранять поднимаемые изделия и конструкции от воздействия сжимающих усилий, возникающих в них при применении обычных стропов. Так, при подъеме стеновой панели, имеющей дверной или оконный проем, сжимающие усилия могут разрушить ее в сечении над проемом. Применение траверсы обеспечивает воздействие на панель только вертикальных сил, в то время как сжимающие усилия воспримет сама траверса. Кроме того, траверсы применяют и в тех случаях, когда имеющиеся в наличии стропы при подъеме изделия или конструкции не обеспечивают максимально допустимого угла между ветвями стропов и возникает опасность разрушения стропа.

Конструктивно траверсы подразделяются на плоскостные и пространственные. Плоскостные траверсы применяют для строповки балок, колонн, стеновых панелей, ферм, листового металла.

Пространственные траверсы служат для строповки объемных конструкций, технологического оборудования и т.п.

Плоскостные траверсы выполняют балочными или решетчатыми в виде ферм. Наиболее распространенными являются балочные траверсы, которые изготовляют из труб или из двух соединенных между собой швеллеров или уголков, на концах которых закрепляются стропы. Длина балочной траверсы обычно не превышает 4 м.

Для крепления стропов в балке делают отверстия или вваривают листы в проушины, причем при возможности изменения рабочей длины траверсы их может быть вварено несколько пар. Одним из методов увеличения рабочей длины траверсы является также применение вставок в основной балке. Этот метод расширяет диапазон использования траверсы, однако связан с потерей времени на ее переналадку. Поэтому в большинстве случаев эксплуатации, особенно при строповке однотипных грузов, целесообразнее иметь отдельные траверсы для каждого типа груза.

Решетчатые траверсы изготовляют обычно в виде простейших ферм треугольной или трапециевидной формы.

Траверсы навешиваются на крюк крана при помощи пальца, косынки, проушины или тяг (гибких или жестких), соединенных шарнирно, что полностью разгружает их от изгибающих моментов. Подвеска траверс к крюку крана с помощью тяг приводит к потере полезной высоты подъема, поэтому применение последних при монтаже не всегда целесообразно.

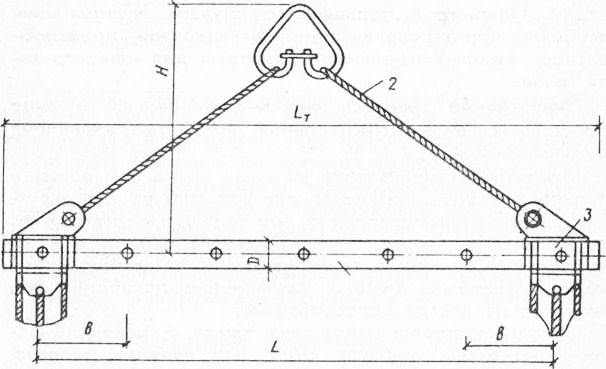

Канатные стропы могут связываться с траверсой ба-лансирно путем огибания строповым канатом роликов, закрепленных в траверсе. Такие траверсы получили название балансирных (рис. 10) и используются они при подъеме грузов, у которых точки захвата расположены на разных уровнях или различных расстояниях от центра тяжести. Уравновешивающие балансирные траверсы применяются также при подъеме грузов двумя кранами различной грузоподъемности. Траверса в этом случае имеет две подвески для навешивания на крюки кранов, что исключает возможность перегрузки одного из кранов.

Разнообразие строительных конструкций по габаритам, размерам, формам и массе приводит к различному конструктивному исполнению траверс. Траверсы некоторых типов нормализованы.

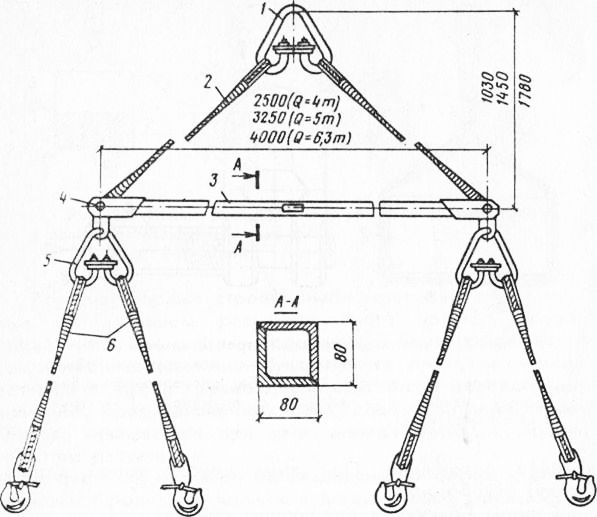

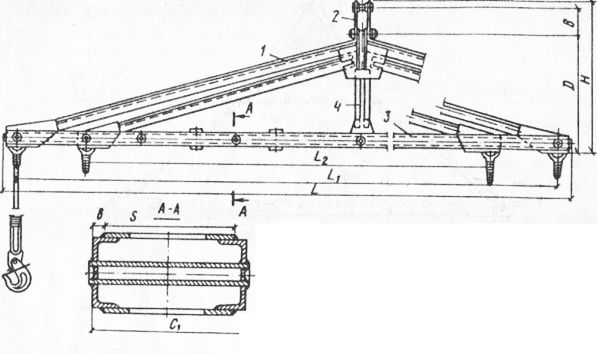

Универсальные траверсы грузоподъемностью 4… 16 т с передвигаемыми по балке обоймами разработаны Центральным научно-исследовательским институтом организации, механизации и технической помощи строительству (ЦНИИОМТП) для применения при монтаже крупных строительных конструкций, имеющих четыре точки подвеса. Траверса состоит из балки трубчатого сечения с двумя грузовыми обоймами, двух растяжек, сходящихся на треугольной скобе, которая навешивается на крюк крана. Грузовые обоймы выполнены передвижными по балке и оборудованы подвесками для строп.

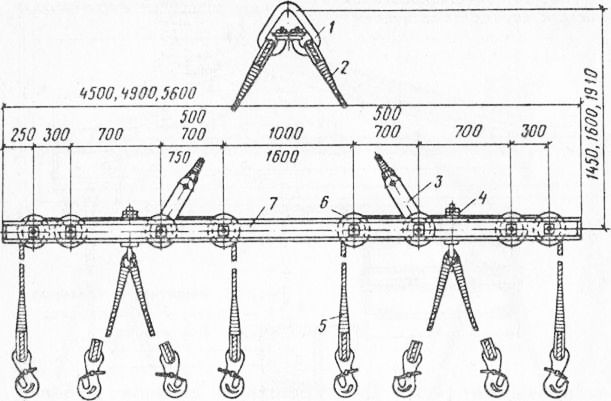

Унифицированные траверсы грузоподъемностью 4…32 т с пальцевым захватом и штырьевым замком предназначены для подъема и монтажа колонн. Траверса выполнена, в виде сварной балки, оборудованной подвесками, и комплектуется стропами со штырьевыми замками, снабженными устройствами для дистанционной расстроповки установленных колонн. Основой балки является двутавровый профиль, к которому приварены подвеска (для надевания траверсы на крюк крана) и боковины для крепления стропов.

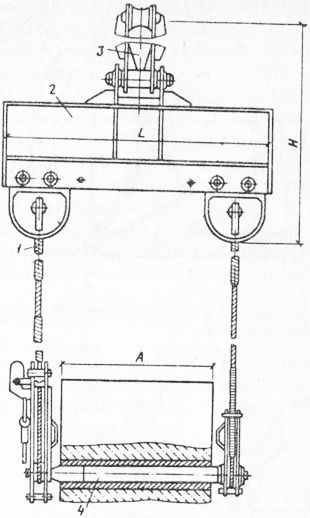

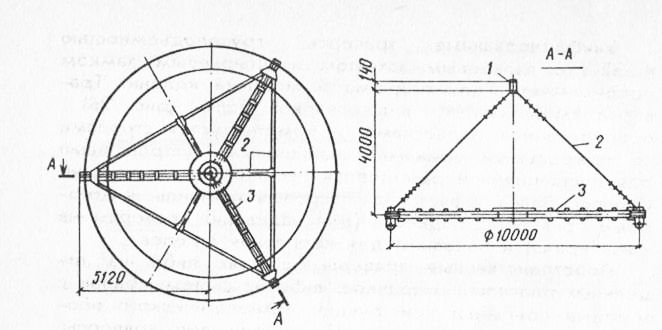

Пространственные траверсы состоят либо из отдельных плоскостных траверс, либо из системы балок с монтажа объемных конструкций, технологического оборудования и т.п. На рис. 13 показан вид траверсы, предназначенной для подъема изделий цилиндрической формы.

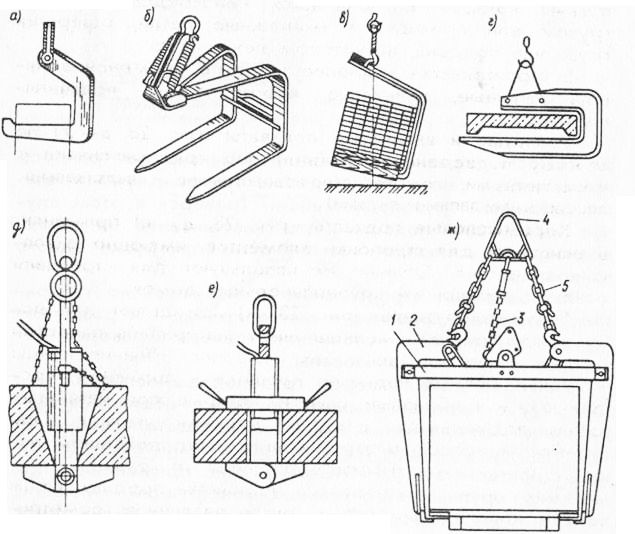

Подхваты — грузозахватные устройства, рабочие органы которых располагаются непосредственно под грузом или проходят в монтажные петли, отверстия груза или поддона, на котором лежит груз.

В строительстве наиболее широкое применение нашли лапчатые, вильчатые, коромысловые, подхваты-футляры.

Лапчатые и вильчатые подхваты (рис. 14, а— г) по способу подведения лап (вил) под груз различают с неповоротными, горизонтально-поворотными и вертикально-поворотными лапами (вилами).

Коромысловые подхваты (рис. 14, д, е) применяют в основном для строповки элементов, имеющих сквозные отверстия. Обычно их используют для строповки панелей перекрытий крупнопанельных домов.

Подхваты-футляры (рис. 14, ж) применяют для погрузки и разгрузки мелкоштучных материалов пакетами как на поддонах, так и без поддонов. Нижние концы основных цепных подвесок крепятся к стержням, соединяющим Г-образные рычаги, которые при натянутых цепях подхватывают поддоны полками уголков. При ослаблении цепей рычаги находятся под действием веса стержней и подхват освобождается от груза.

Зажимные грузозахватные устройства предназначены для строповки беспетлевых грузов различной геометрической формы.

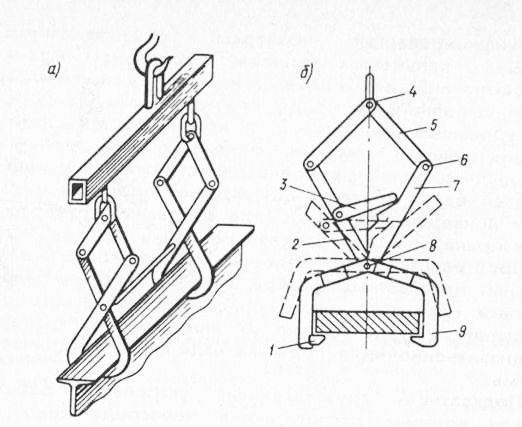

Клещевые захваты в зависимости от способа захвата и удержания груза делятся на охватывающие, которые концами рычагов охватывают груз или его элементы, и зажимные, которые рычагами удерживают груз путем сжатия и распора изнутри.

Во фрикционных самозажимных захватах груз удерживается силой трения путем его сжатия прижимными элементами. Наибольшее распространение получили рычажные и рычажно-канатные самозажимные захваты.

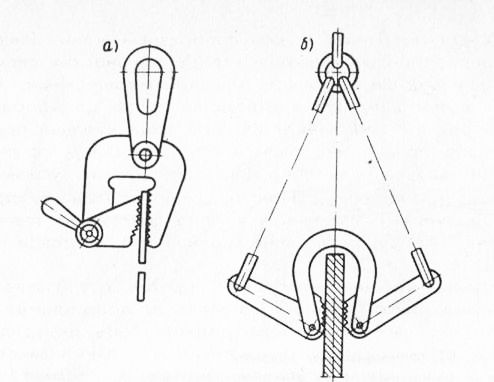

Рычажные захваты выполняют в виде рычажных систем, рычаги которых несут на свободных концах захватные органы, которыми зажимается груз, удерживаемый в захвате силой трения.

Рычажно-канатные захваты имеют канаты, огибающие блоки зажимных рычагов.

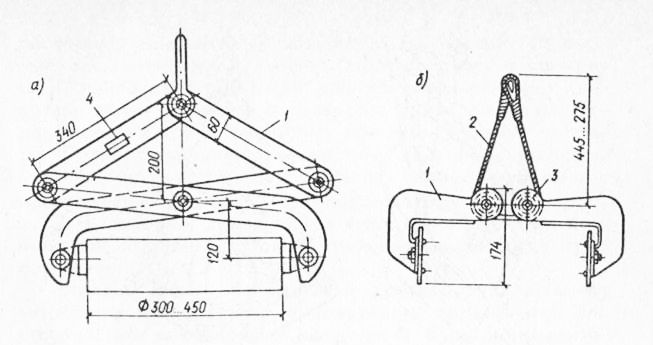

В эксцентриковых грузозахватных устройствах зажимным органом является эксцентрик (кулачок, диск, рычаг), насаженный на вал так, что центр его смещен относительно оси вала. Эксцентриковые грузозахватныё устройства делятся на две группы: с односторонним и двухсторонним расположением эксцентриков. Наибольшее распространение они получили для перемещения листовых материалов.

Клиновые (цанговые) грузозахватные устройства в основном предназначены для подъема и транспортирования грузов, имеющих круглые отверстия для взаимодействия с распорными элементами грузозахватного устройства. Основными частями клинового захвата являются размещенные в отверстиях груза распорные элементы и конусообразный клин. Распорные элементы выполняются в виде конических сегментов, клиновидных кулачков или призматическими. Кли-новый захват вводится в отверстие груза до упора ограничителя в грань отверстия; при этом кулачки подняты. После ослабления рычага под действием пружины кулачки опускаются, соприкасаясь своими зубьями с поверхностью полости. При подъеме грузового стропа кулачки зубьями врезаются в тело бетона до тех пор, пока не наступит состояние равновесия, и тогда груз поднимается.

Стропы, клещи, траверсы и другие грузозахватные устройства имеют право изготавливать предприятия или стройки, но изготовление их должно быть централизовано и производиться по нормалям, технологическим картам или индивидуальным чертежам. Кроме того, при использовании сварки в документации на изготовление съемных грузозахватных устройств должны содержаться указания по ее выполнению и контролю качества. После изготовления грузозахватные устройства должны обязательно подвергаться техническому освидетельствованию на предприятии или стройке, где они были изготовлены; при этом они должны быть осмотрены и испытаны грузом, на 25% превышающим их номинальную грузоподъемность. Стропы, клещи, траверсы, изготовленные для сторонних организаций кроме клейма или бирок должны снабжаться паспортом.

Техническое освидетельствование строп, клещей, траверс производит лицо надзора или другое лицо, специально назначенное приказом по предприятию или стройке.

Стропы, клещи, траверсы в процессе их эксплуатации следует обязательно периодически проверять путем тщательного осмотра: стропы — каждые 10 дн., клещи — через 1 мес, траверсы — через 6 мес. Осмотр производится лицом, ответственным

за исправное состояние съемных грузозахватных устройств; результаты осмотра должны заноситься в специальный журнал.

Стропы, клещи, траверсы и другие грузозахватные устройства следует обязательно проверять ежедневно (ежемесячно) перед началом работы. Проверять их должны такелажник и лицо, ответственное за безопасное производство работ по перемещению грузов кранами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Съемные грузозахватные устройства в такелажных работах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы