Строй-Техника.ру

Строительные машины и оборудование, справочник

Система питания двигателя предназначена для размещения запаса топлива на автомобиле, очистки его и равномерного распределения по цилиндрам строго дозированными порциями, а также для очистки и подачи воздуха в цилиндры.

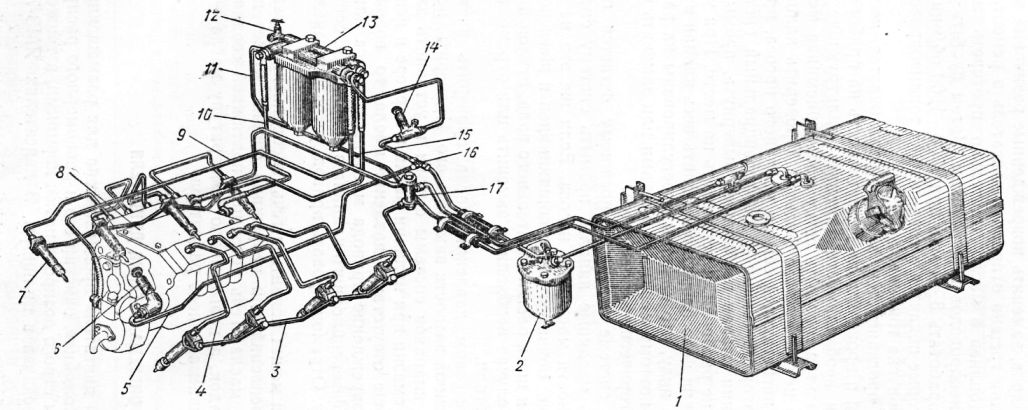

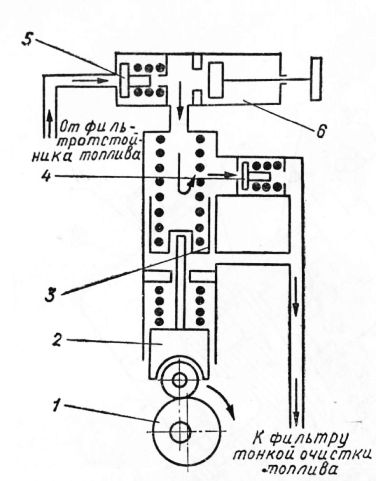

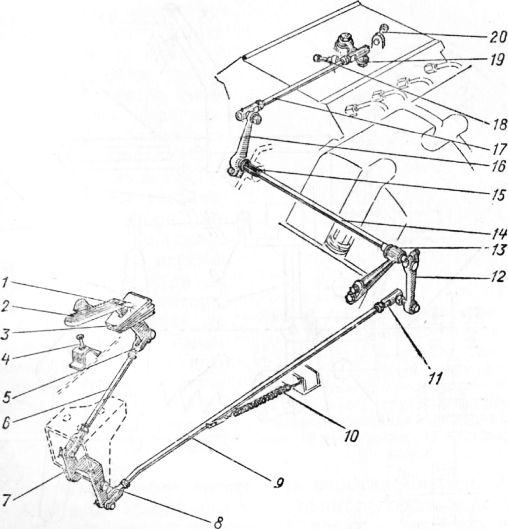

Рис. 1. Схема системы питания двигателя:

1 — топливный бак; 2 — фильтр грубой очистки топлива; 3 — дренажный трубопровод; 4 —трубопровод высокого давления; 5 — подводящий трубопровод; 6, 14 — ручные топливоподкачивающие насосы; 7 — форсунка; 8 — топливный насос высокого давления; 9 — трубопровод подвода топлива от насоса низкого давления к фильтру тонкой очистки; 10 — дренажный трубопровод насоса высокого давления; 11 — трубопровод слива излишков топлива; 12 — кран отбора топлива к подогревателю; 13 — фильтр тонкой очистки; 15 — трубопровод подвода топлива к насосу высокого давления; 16, 17 — тройники

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При работе топливо из топливного бака засасывается топлпво-подкачивающим насосом через фильтр грубой очистки топлива и через фильтр тонкой очистки поступает к топливному насосу высокого давления. Из насоса топливо подается по топливопроводам высокого давления к форсункам, которые впрыскивают топливо в цилиндры двигателя в соответствии с порядком работы цилиндров. Воздух в цилиндры поступает через воздушный фильтр. Излишки топлива, а вместе с ними и попавший в систему воздух, отводятся через перепускной клапан топливного насоса, жиклер фильтра тонкой очистки и сливные топливопроводы в топливный бак. Просочившееся через прецизионные детали форсунки топливо по сливным трубопроводам отводится в топливный бак.

Заправка топливного бака осуществляется через заливную горловину.

Для работы двигателей ЯМЗ-740 и ЯМЗ-741 рекомендуется применять топливо для быстроходных дизелей по ГОСТ 4749—49.

На топливо обязательно должен быть паспорт.

Дизельное топливо выпускается следующих марок:

ДЛ — летнее, рекомендуется применять при температуре окружающего воздуха выше 0 °С;

ДЗ — зимнее, рекомендуется применять при температуре окружающего воздуха от 0 °С до —30 °С;

ДА — арктическое, рекомендуется применять при температуре окружающего воздуха ниже —30 °С.

Допускается работа двигателей и на сернистом дизельном топливе по ГОСТ 305—62.

Количество топлива в баке измеряется электрическим датчиком Уровня, установленным в баке, и контролируется указателем на Щитке приборов.

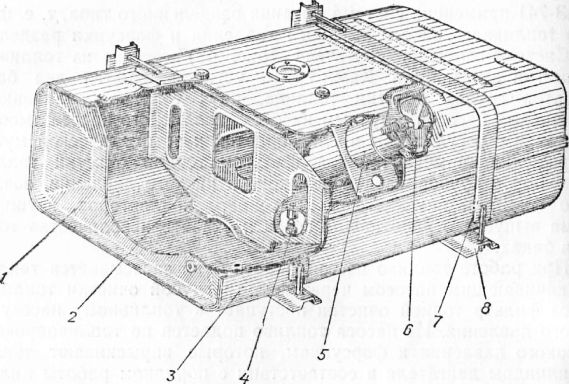

Бак имеет заливную горловину с пробкой. Под пробкой имеется резиновая уплотняющая прокладка. В верхней части бака установлены датчик указателя уровня топлива и трубка, выполняющая роль воздушного клапана, которая препятствует возникновению разрежения в баке при расходовании топлива. Там же размещены заборная трубка и штуцер с краном. Заборная трубка внизу заканчивается сетчатым фильтром. В нижней части бака имеется пробка, сливной кран, а также отверстие, закрываемое резьбовой пробкой. Емкость топливного бака базового автомобиля К.амАЗ-5320 -— 170 л. На самосвале 5510 установлен один бак емкостью 170 л, на автомобиле КамАЗ-53202 — один бак емкостью 250 л и на седельном тягаче 5410—два бака по 125 л.

Рис. 2. Топливный бак:

1 — дно бака; 2 — перегородки бака; 3 — корпус бака; 4 — пробка спускного крана; 5 — наливная труба; 6 — пробка наливной трубы; 7 — стяжная лента; 8 — кронштейн крепления бака.

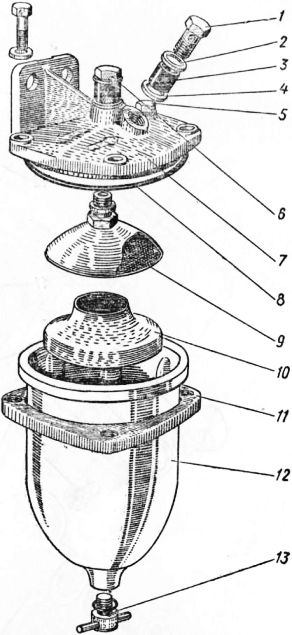

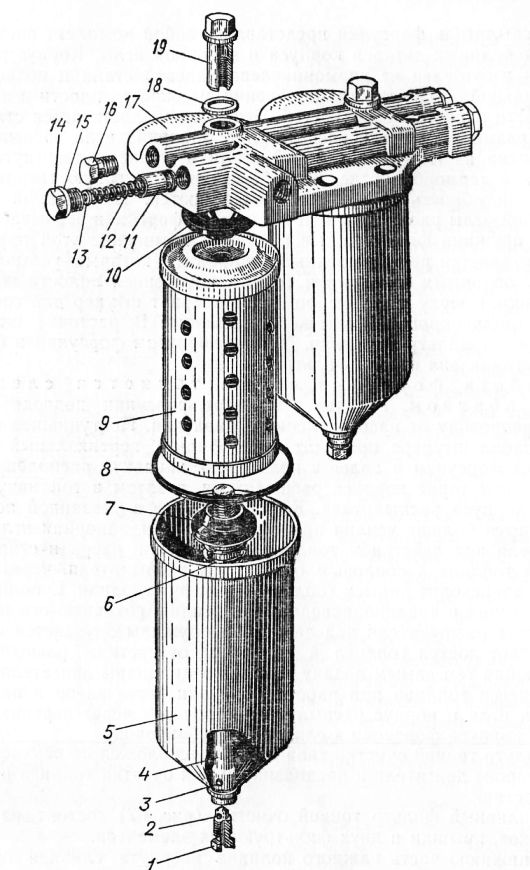

Фильтр грубой очистки топлива. Фильтр-отстойник установлен с левой стороны автомобиля на раме и предназначен для предварительной очистки топлива, поступающего в топливоподкачиваю-щий насос. Он состоит из колпака, крышки и фильтрующего элемента типа ФГ-75. Колпак соединен с крышкой при помощи четырех болтов через уплотнительную прокладку. В крышке имеется пробка для выпуска воздуха из системы питания. В нижнюю часть колпака ввертывается сливная пробка.

Топливоподкачивающий ручной насос предназначен для подачи топлива в насос высокого давления при неработающем двигателе

И для удаления воздуха из топливной системы перед пуском двигателя. На автомобиле установлены два ручных топливоподкачи-вающих насоса. Один установлен на кронштейне, который крепится двумя болтами к картеру делителя коробки передач с правой стороны автомобиля, другой расположен под кабиной и установлен на корпусе топливоподкачиваюшего насоса низкого давления и отличается от первого только корпусом.

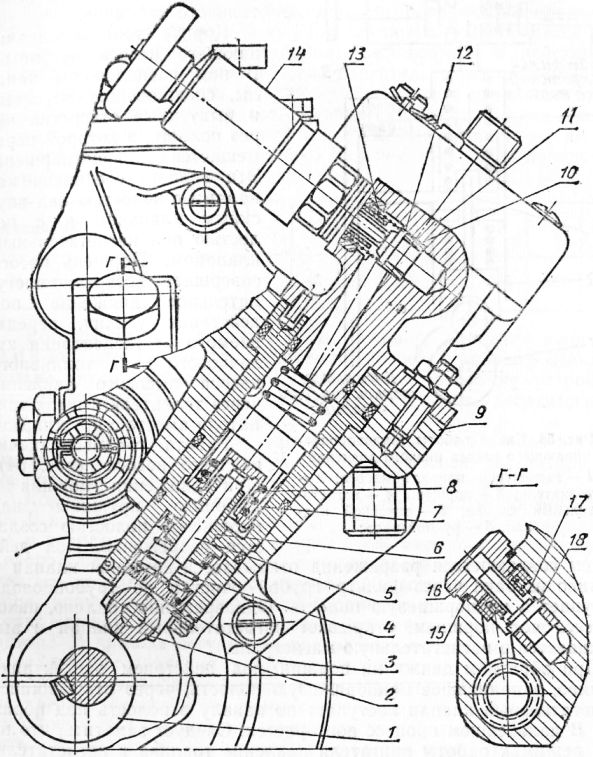

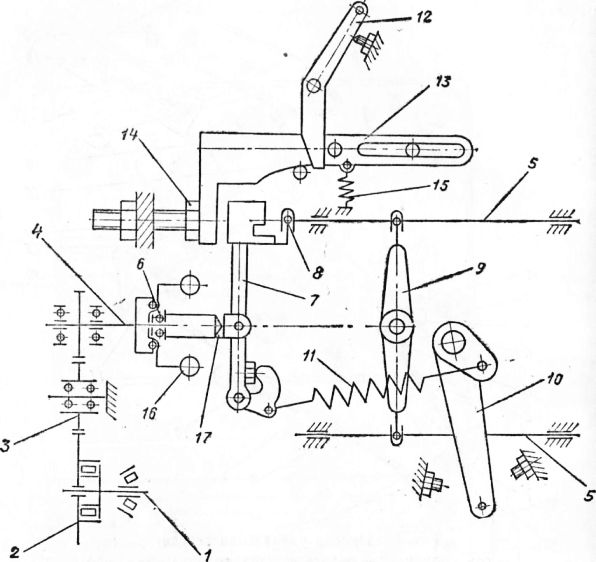

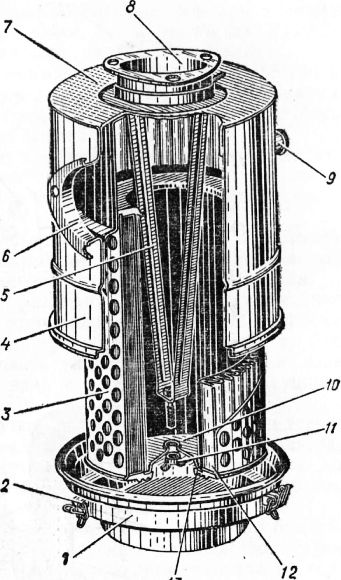

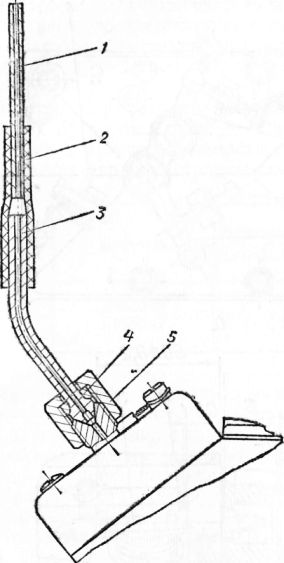

Конструкция насоса, установленного на делителе, представлена рис. 4. Насос, в свою очередь, состоит из корпуса цнлиндра, цилиндра, поршня, штока, рукоятки, втулки корпуса. Цилиндр, поршень, шток и рукоятка представляют собой неразборную конструкцию.

Втулка корпуса служит направляющей впускного клапана. По наружной поверхности свободного конца этой втулки центрируется пружина впускного клапана. Пружина выпускного клапана устанавливается по кольцевому пазу в стальной пробке, центральное отверстие в которой служит направляющей хвостовика выпускного клапана. Пружины впускного и выпускного клапанов плотно прижимают клапаны к своим гнездам, закрывая соответствующие каналы в корпусе подкачивающего насоса.

Рис. 3. Фильтр грубой счистки топлива:

1 — подводящий штуцер; 2, 4 и 8 — прокладки; 3 — транспортная заглушка; 5 — пробка выпуска воздуха; 6 — отводящий штуцер; 7 — крышка; 9 — фильтрующий элемент; 10 — успокоитель; 11 — опорная пластина; 12—колпак фильгра; 13 — сливная пробка

Рис. 4. Топливоподкачивающий ручной насос:

1 — корпус насоса; 2 — прокладка; 3 — штуцер; 4 — пробка клапана; 5 — уплотнительное кольцо; 6—пружина выпускного клапана; 7— выпускной клапан; 8— седло выпускного клапана; 9 — седло впускного клапана; 10 — пружина впускного клапана; 11 — корпус впускного клапана; 12 — поршень, 13 — шток поршня; 14 — цилиндр поршня; 15—направляющая впускного клапана; 16—прокладка; 17 — впускной клапан; 18, 20 — прокладки; 19—наконечник топливной трубки; 21 — болт

Топливоподкачивающий насос состоит из корпуса, поршня, пружины поршня, толкателя поршня, штока толкателя, направляющей втулки штока, впускного и нагнетательного клапанов.

Рис. 5. Топливоподкачивающий насос низкого давления:

1 — эксцентрик привода насоса; 2 — ролик толкателя; 3 — корпус (цилиндр) насоса; 4 — пружина штока толкателя; 5 — шток толкателя; 6 — втулка штока; 7 — поршень; 8 — пружина поршня; 9 — корпус насоса высокого давления; 10 — седло впускного клапана; 11 — корпус топливо-подкачивающего насоса низкого давления; 12 — впускной клапан; 13 — пружина клапана; 14 — ручной подкачивающий насос; 15 — шайба; 16 — пробка нагнетательного клапана; 17 — пружина нагнетательного клапана; 18 — нагнетательный клапан топливного насоса низкого давления

Корпус топливоподкачи-вающего насоса чугунный. В нем расположены каналы, соединяющие впускные и выпускные отверстия через полость, в которой перемещается стальной поршень. Эта полость соединена каналами с полостью над впускным клапаном и с полостью под нагнетательным клапаном. Поршень насоса совершает возвратно-поступательное движение под действием усилия, передаваемого от эксцентрика кулачкового вала топливного насоса высокого давления через толкатель и шток толкателя вместе с пружинами.

Работа топливоподкачи-вающего насоса. При движении поршня с помощью пружины над поршневой полостью создается разрежение. Под действием создавшегося разрежения открывается впускной клапан и топливо из бака через фильтр грубой очистки по трубопроводу поступает в надпоршневую полость. Одновременно топливо, находящееся под поршнем, открывает нагнетательный клапан и выталкивается в нагнетательную магистраль.

При обратном движении поршня под действием эксцентрика топливо, заполнившее надпоршневую полость, через открывшийся нагнетательный клапан поступает по каналу в полость под поршнем. В дальнейшем процесс повторяется. Следует заметить, что на всех режимах работы двигателя давление топлива в нагнетательной магистрали практически постоянное. Это обеспечивается изменением нагнетательного хода поршня в зависимости от давления в полости нагнетания. Если давление со стороны нагнетания увеличивается, то поршень не совершает полного хода вслед за толкателем под действием своей пружины. Он останавливается в таком положении, при котором обеспечивается равновесие сил от давления топлива, с одной стороны, и усилия пружины, с другой стороны.

Топливный насос высокого давления предназначен для равномерной подачи строго дозированных порций топлива в каждый цилиндр двигателя в определенный момент и в течение определенного промежутка времени под высоким давлением. Топливный насос высокого давления золотникового типа, блочной конструкции с V-об-разным расположением секций. Угол развала секций составляет 75°. Диаметр плунжера — 9 мм, ход плунжера — 9 мм. Насос установлен в развале блока цилиндров и приводится в действие от шестерни распределительного вала двигателя через шестерню привода топливного насоса. Направление вращения кулачкового вала со стороны привода — правое. Профиль кулачков тангенциальный. Порядок работы секций насоса при вращении кулачкового вала по часовой стрелке, если смотреть со стороны привода, и порядок чередования начала подачи следующий:

Рис. 6. Схема работы топливоподка-чивающего насоса низкого давления:

1 — эксцентрик привода насоса; 2— толкатель; 3 — поршень; 4 — нагнетательный клапан; 5 — впускной клапан; 6 — ручной насос

Конструктивно топливный насос высокого давления двигателя ЯМЗ-740 отличается от топливного насоса двигателя ЯМЗ-741 только числом секций, поэтому дальнейшее описание устройства восьмисекционной модели распространяется и на десятисекционные насосы высокого давления.

Насос состоит из корпуса, кулачкового вала в сборе, насосных секций, топливоподкачивающего насоса, регулятора числа оборотов и муфты опережения впрыска топлива.

Корпус насоса высокого давления отлит из алюминиевого сплава. В корпусе насоса выполнены впускной и отсечной каналы, гнезда и полости для установки и крепления насосных секций, кулачкового вала с подшипниками, регулятора числа оборотов и деталей его крепления, оси промежуточной шестерни привода регулятора, подводящих и отводящих топливных штуцеров. На заднем торце корпуса насоса на прокладке устанавливается крышка регулятора. В крышке регулятора расположен топливоподкачивающий насос низкого давления с насосом ручной подкачки топлива. Верхняя плоскость корпуса насоса высокого давления имеет крышку, на которой расположены рычаги управления регулятором скорости и два защитных кожуха топливных секций насоса. Крышка крепится к корпусу насоса при помощи болтов через уплотнительную прокладку, а защитные кожухи крепятся двумя винтами. На переднем торце корпуса насоса на выходе из отсечного канала ввернут на резьбе перепускной клапан отводящего трубопровода. В нижней части корпуса насоса выполнена полость для установки кулачкового вала. Кулачковый вал насоса высокого давления изготовляется из низкоуглеродистой хромомарганцевой стали. Рабочие поверхности всех кулачков и опорных шеек вала подвергаются термообработке. Количество кулачков вала соответствует числу секций насоса, а их взаимное расположение — порядку чередования подач секциями, указанными в технической характеристике насоса. Кулачковый вал насоса вращается на двух конических подшипниках, внутренние обоймы которых напрессованы на шейки вала. Наружные обоймы подшипников упираются в крышки подшипников, которые крепятся винтами к передней и задней торцевым поверхностям корпуса насоса. На переднем конусном конце кулачкового вала на сегментной шпонке установлена муфта опережения впрыска топлива. На заднем конце кулачкового вала монтируется упорная втулка ведущей шестерни, ведущая шестерня регулятора в сборе, а на призматической шпонке — фланец ведущей шестерни и эксцентрик привода топливоподкачивающего насоса низкого давления. Концы кулачкового вала заканчиваются резьбой, на которую спереди навертывается кольцевая гайка крепления муфты опережения впрыска, а сзади — гайка крепления эксцентрика привода насоса. Для уплотнения полости кулачкового вала в передней части имеется резиновый сальник, который установлен в крышке подшипника.

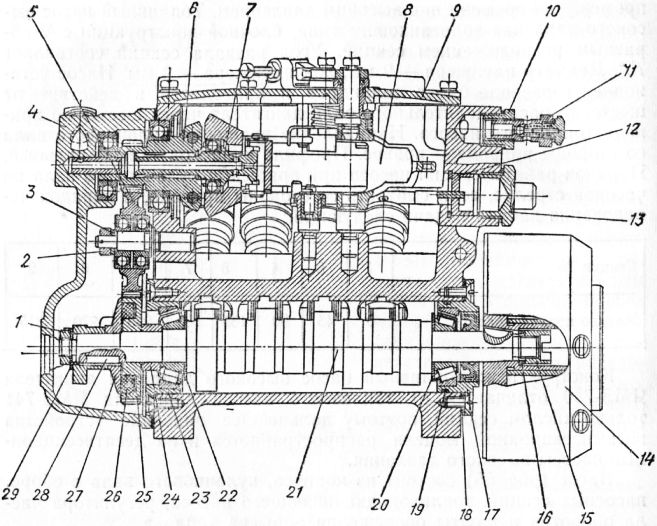

Рис. 7. Топливный насос высокого давления:

1 — гайка крепления эксцентрика привода топливоподкачивающего насоса; 2 — гайка оси шестерни; 3 — шайба; 4 — задняя крышка регулятора; 5 — промежуточная шестерня регулятора; 6 — державка грузов; 7—муфта грузов; 8—рычаг пружины; 9 — верхняя крышка; 10 — ввертыш корпуса насоса; 11— перепускной клапан; 12 — втулка рейки; 13 — пробка рейки; 14 — муфта опережения впрыска топлива; 15 — кольцевая гайка; 16—пружинная шайба; 17 — крышка подшипника; 18—регулировочная прокладка; 19 — уплотнительная прокладка; 20 — упорная шайба; 21 — кулачковый вал; 22 — упорная шайба; 23 — крышка подшинника; 24 — упорная втулка ведущей шестерни; 25 — ведущая шестерня регулятора; 26 — сухарь; 27 — фланец; 28 — шпонка; 29 — стопорная шайба

При вращении кулачкового вала усилие передается на роликовый толкатель, который постоянно прижат пружиной к кулачку, и через пяту толкателя на плунжер насосной секции.

Каждая насосная секция представляет собой узел, состоящий из корпуса секции, втулки и плунжера, опорной втулки, нагнетательного клапана. Корпус секции имеет фланец, который крепится к корпусу насоса двумя шпильками. Уплотнение корпуса насосной секции в корпусе насоса высокого давления обеспечизается с помощью колец, выполненных из масло-бензостойкой резины. Втулки и плунжеры изготовлены из хромомолибденовой стали с высокой точностью и спарены друг с другом методом селективной сборки. Поэтому замена в комплекте одной детали на одноименную из другого комплекта не допускается. В верхней части плунжера сделаны два отверстия и пазы с винтовой кромкой. Втулка секции имеет впускное и отсечное боковые отверстия, которые соединены с соответствующими полостями корпуса насоса. Поворот плунжера относительно втулки для изменения количества подаваемого топлива осуществляется рейкой топливного насоса через шип плунжера. Правильное положение втулки относительно корпуса обеспечивается штифтом.

Рис. 8. Насосная секция топливного насоса высокого давления:

А — полость нагнетания; Б — полость отсечки; 1 — корпус насоса; 2 — толкатель насосной секции; 3 — пята толкателя; 4—опорная шайба; 5—пружина; 6— опорная шайба; 7— опорная втулка; 8 — плунжер; 9 — штифт; 10—втулка плунжера; 11 — нагнетательный клапан; 12 — штуцер; 13 — верхнее уплотнительное кольцо корпуса насосной секции; 14 — корпус насосной секции; 15 — капроновая шайба; 16 — отсечная кромка винтовой канавки плунжера; 17—нижнее уплотнительное кольцо насосной секции; 18—рейка; 19 — поворотная втулка плунжера

На верхнем конце втулки устанавливается нагнетательный клапан, который прижат к седлу пружиной. Клапан при работе перемещается в отверстии седла, которое является направляющей для хвостовика клапана.

Седло нагнетательного клапана прижато к втулке плунжера торцевой поверхностью штуцера через уплотнительную текстолитовую прокладку.

Внутри штуцера выполнена полость, в которой расположен хвостовик седла нагнетательного клапана. Верхняя часть штуцера заканчивается резьбовым хвостовиком для крепления деталей, соединяющих внутреннюю полость штуцера с топливопроводом.

Работа секции топливного насоса. Топливо под действием топливоподкачивающего насоса поступает через входное отверстие во втулке плунжера в надплунжерное пространство. При движении плунжера вверх, как только его верхняя кромка перекроет входное отверстие втулки, топливо начинает подвергаться сжатию, вследствие чего открывается нагнетательный клапан и топливо поступает в топливопровод высокого давления к форсунке. При дальнейшем движении плунжера вверх давление в топливопроводе возрастает и при достижении величины 180 + 5 кгс/см2 происходит впрыск топлива форсункой в камеру сгорания. Продолжая двигаться вверх, плунжер своей винтовой кромкой открывает выходное отверстие во втулке, соединенное с отводным каналом. При открытии выходного отверстия давление топлива над плунжером резко уменьшается, и нагнетательный клапан под действием пружины закрывается. При опускании клапана до посадки на седло происходит увеличение объема пространства за клапаном и резкое падение давления в топливопроводе. Этим самым обеспечивается быстрая посадка в седло иглы распылителя форсунки и резкая отсечка подачи топлива в цилиндр. При движении плунжера вниз под действием пружины толкателя полость над ним заполняется топливом. Далее процесс повторяется. Количество подаваемого плунжером топлива определяется длиной хода нагнетания, которая изменяется поворотом плунжера относительно втулки, т. е. изменением положения винтовой отсечной кромки плунжера относительно выходного отверстия втулки.

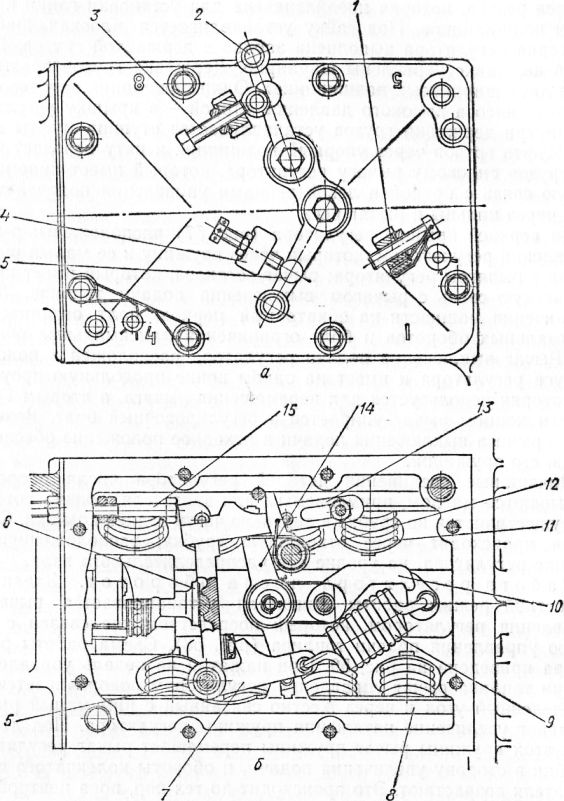

Регулятор числа оборотов коленчатого вала — механический, всережимный, прямого действия, предназначен для поддержания заданного скоростного режима работы двигателя путем автоматического изменения количества подаваемого в цилиндры топлива в зависимости от нагрузки. Он установлен в передней части топливного насоса высокого давления и состоит из державки грузов в сборе, муфты грузов, упорного подшипника, рычагов управления регулятором, пружины регулятора и деталей привода регулятора. Регулятор приводится в действие от кулачкового вала топливного насоса посредством ведущей шестерни, промежуточной и шестерни регулятора.

Промежуточная шестерня вращается на двух шариковых подшипниках, которые установлены на оси. Ось одним концом запрессована в корпус насоса высокого давления, а на втором конце оси имеется резьба, которая предназначена для установки гайки крепления подшипников. Под гайку устанавливается плоская шайба. Шестерня регулятора выполнена заодно с державкой грузов. Грузы на державке укреплены шарнирно. Державка грузов вращается на двух шариковых подшипниках. Один подшипник запрессован в корпус насоса высокого давления, второй — в крышку регулятора. Внутри державки грузов устанавливается ступица муфты грузов. Муфта грузов через упорный подшипник и пяту передает усилие грузов силовому рычагу регулятора, который имеет кинематическую связь с правой и левой рейками управления подачей топлива через пальцы и рычаг реек.

На верхней крышке регулятора расположены: рычаг управления регулятором, который через пружину и ее малый рычаг связан с рычагом регулятора; рычаг останова, который имеет кинематическую связь с рычагом выключения подачи топлива, болт ограничения мощности на обкаточный период, болт ограничения минимальных оборотов и болт ограничения максимальных оборотов. Рычаг выключения подачи регулятора расположен в полости корпуса регулятора и имеет на одном конце продольную проушину, которая используется для перемещения рычага, а вторым Г-об-разным концом рычаг упирается в регулировочный болт. Возвращение рычага выключения подачи в исходное положение обеспечивается его пружиной.

Подвижные соединения деталей регулятора числа оборотов смазываются маслом, применяемым для двигателя, подача которого осуществляется по трубке в верхнюю часть задней крышки. Слив масла происходит через отводящую трубку, расположенную в крышке регулятора, на уровне оси распределительного вала.

Работа регулятора числа оборотов. Заданный скоростной режим работы двигателя устанавливается рычагом управления регулятором, который посредством тяг связан с педалью управления подачи топлива. При нажатии на педаль управления подачи топлива рычаг управления регулятором поворачивается на определенный угол и через жестко связанный с ним малый рычаг вызывает увеличение натяжения пружины регулятора. Под действием этой пружины рычаг пружины перемещает рычаг регулятора и рейки в сторону увеличения подачи, и обороты коленчатого вала двигателя возрастают. Это происходит до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины регулятора, т. е. до установления устойчивого режима работы двигателя. Иными словами, каждому положению рычага управления регулятором соответствует определенное число оборотов двигателя. При заданном положении рычага управления регулятором и при уменьшении нагрузки на двигатель число оборотов двигателя повышается. В этом случае центробежные силы грузов возрастают и грузы расходятся, преодолевая усиление пружины и перемещая пяту регулятора. Вместе с пятой поворачивается рычаг регулятора и перемещая рейки в сторону уменьшения подачи до тех пор, пока не установится число оборотов двигателя, заданное положением рычага управления регулятора. С увеличением нагрузки на двигатель число оборотов, а вместе с ними и центробежные силы грузов уменьшаются. Усилием пружины пята перемещается, сближая грузы и увеличивая подачу до тех пор, пока число оборотов двигателя не достигнет величины, заданной положением рычага управления.

Рис. 9. Рычаги управления регулятором числа оборотов:

а — вид на крышку; б — крышка снята; 1 — болт ограничения максимальных оборотов; 2 — рычаг останова; 3 — болт ограничения мощности на обкаточный период; 4—болт ограничения минимальных оборотов; 5—рычаг управления регулятором; 6 — муфта грузов; 7—промежуточный рычаг; 8 — левая рейка; 9 — пружина рычага управления регулятором; 10 — рычаг пружины; 11 — пружина насосной секции; 12 — ось рычага останова; 13—рычаг выключения подачи; 14 — рычаг реек; 15 — регулировочный болт

Рис. 10. Привод управления регулятором:

1 — ось педали; 2—педаль подачи топлива; 3 — уплотнитель педали; 4— упорный болт; 5 — резьбовая вилка; 6 — передняя тяга; 7 — двуплечный рычаг; 8 — ось рычага; 9 — продольная тяга; 10 — пружина; 11 — наконечник тяги; 12 — рычаг вала привода; 13 — кронштейн вала; 14 — вал привода; 15 — антифрикционная втулка; 16 — рычаг тяги; 17 — тяга рычага управления; 18 — болт ограничения минимальных оборотов; 19—рычаг управления регулятора; 20 — болт ограничения максимальных оборотов

Таким образом, автоматически поддерживается скоростной режим работы двигателя независимо от нагрузки.

Остановка работающего двигателя осуществляется с помощью тросика, который связан с рычагом останова и монеткой управления, размещенной в кабине слева от водителя. Для того чтобы остановить работающий двигатель, нужно до отказа вытянуть монетку останова двигателя. Рычаг останова при этом поворачивается и через палец воздействует на рычаг выключения подачи, который, перемещаясь, воздействует на рычаг регулятора и рейки посредством пальцев и рычага реек. Рейки выводятся в положения выключения подачи, и двигатель останавливается.

Рис. 11. Схема работы регулятора:

1 — ось ведущей шестерни; 2—ведущая шестерня; 3—промежуточная шестерня; 4— державка грузов; 5 — рейки подачи топлива; 6—подшипник; 7—рычаг регулятора; 8 — палец; 9—рычаг реек; 10— рычаг управления регулятором; 11 — пружина рычага; 12 — рычаг останова; 13 — рычаг выключения подачи; 14 — регулировочный болт; 15 — пружина; 16 — груз; 17 — муфта грузов

Одновременно при остановке двигателя происходит перемещение реек в положение пусковой подачи, которая значительно превышает номинальную величину подачи.

Пусковая подача обеспечивается следующим образом. При перемещении рычага выключения подачи он своей скошенной поверхностью упирается в палец и, поднимаясь вверх по мере дальнейшего перемещения, выходит из контакта с плоским концом рычага регулятора. Так как двигатель остановился и центробежная сила грузов снижена до нуля, рычаг регулятора, а вместе с ним и рейки под небольшим усилием пружины регулятора перемещаются до упора в регулировочный болт, обеспечивая пусковую подачу. После пуска двигателя, когда число оборотов двигателя начнет увеличиваться, грузы регулятора расходятся и, преодолевая усилие пружины регулятора, перемещают пяту муфты грузов до упора в рычаг регулятора, уменьшая подачу топлива до номинальной величины. Рычаг выключения подачи под действием своей пружины устанавливается на свое место. Далее процесс регулирования происходит как на обычном работающем двигателе.

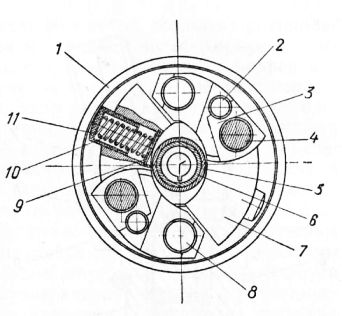

Автоматическая муфта опережения впрыска топлива. Автоматическая муфта центробежного типа, прямого действия, с установочным углом опережения впрыска 18° предназначена для автоматического изменения момента впрыска топлива в цилиндры в зависимости от числа оборотов коленчатого вала двигателя. Муфта установлена на коническом конце кулачкового вала насоса высокого давления на сегментной шпонке и крепится кольцевой гайкой с пружинной гайкой. Она изменяет момент впрыска топлива за счет дополнительного поворота кулачкового вала насоса во время работы в ту или другую сторону относительно вала привода насоса. Автоматическая муфта состоит из корпуса, ведущей и ведомой полумуфт, грузов муфты, осей грузов, пружин муфты, пальцев ведущей полумуфты. Корпус муфты крепится на ведомой полумуфте. На переднем торце корпуса просверлены два отверстия для заполнения муфты маслом, применяемым для смазки двигателя. Масло заливается через отверстие, расположенное вверху, до появления его из другого отверстия. Отверстия закрыты винтами с уплотнительными шайбами.

Работа муфты опережения впрыска топлива осуществляется следующим образом.

При увеличении числа оборотов двигателя грузы муфты под действием центробежных, сил, преодолевая сопротивление своих пружин, расходятся. При расхождении грузы, поворачиваясь вокруг осей, будут скользить по пальцам ведущей полумуфты. При этом расстояние между осями ведомой полумуфты и пальцами ведущей полумуфты уменьшается, в результате чего ведомая полумуфта поворачивается относительно ведущей на определенный угол. Поворот кулачкового вала насоса на такой же угол приводит к увеличению угла опережения впрыска топлива. При уменьшении числа оборотов двигателя грузы сходятся под действием пружин, так как центробежная сила грузов уменьшается. Ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению, и тем самым угол опережения впрыска топлива уменьшается.

Рис. 12. Автоматическая муфта опережения впрыска топлива:

1 — корпус; 6 — ведомая полумуфта; 5 — втулка ведущей полумуфты; 4 — ось проставки; 7—груз; 8 — ось груза; 2—палец груза; 3— проставка; 9 — регулировочная прокладка пружины; 10 — пружина; 11 — стакан пружины

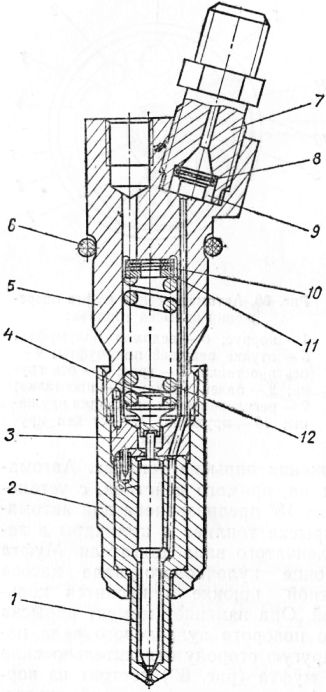

Форсунка предназначена для непосредственного впрыска определенной дозы топлива в камеру сгорания. На двигателях ЯМЗ-740 и ЯМЗ-741 применяется форсунка закрытого типа с гидравлическим подъемом иглы и фиксированным распылителем. Давление начала подъема иглы 180 -J—, + 5 кгс/см2. Форсунка устанавливается в гнездо головки цилиндров между клапанами и крепится скобами. Уплотнение форсунки осуществляется в верхнем поясе резиновым кольцом, в нижнем — стальным конусом и медной защитной шайбой, установленными между торцом гайки распылителя и головкой блока.

Форсунка состоит из стального корпуса, распылителя в сборе, гайки распылителя, штанги форсунки, фильтра форсунки с втулкой, подводящего штуцера, пружины форсунки, регулировочных и опорных шайб.

Корпус форсунки выполнен из конструкционной стали и соединен с распылителем стальной гайкой. Между корпусом форсунки и распылителем установлена проставка. Фиксация проставки с корпусом форсунки и распылителем осуществляется стальными штифтами.

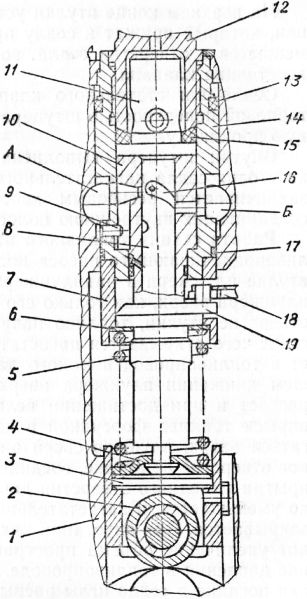

Рис. 13. Форсунка:

1 — распылитель форсунки; 2 – распылителя; 3 — проставка; 4 — штанга; 5 — корпус форсунки; 6 — уплотни-тельное кольцо; 7 — штуцер форсунки; 8 — фильтр форсунки; 9 — втулка фильтра; 10 — регулировочные шайбы; 11 — опорная шайба; 12 — пружина форсунки

Распылитель форсунки представляет собой комплект специально подобранных деталей корпуса и запорной иглы. Корпус распылителя изготовлен из хромоникелеванадиевой стали и подвергнут специальной обработке для получения высокой твердости и износостойкости рабочих поверхностей. Этим самым достигается стабильность размеров корпуса распылителя. Запорная игла распылителя выполнена из инструментальной стали и также подвергнута специальной термообработке, что обеспечивает высокую твердость и работоспособность ее рабочих поверхностей. На верхний конец запорной иглы распылителя через штангу форсунки оказывает давление пружина форсунки. Необходимое натяжение этой пружины осуществляется регулировочными шайбами, которые установлены между опорными шайбами и торцом внутренней полости корпуса форсунки. Сверху в корпус форсунки ввернут штуцер для соединения с топливопроводом высокого давления. В расточке штуцера установлен фильтр форсунки. Между корпусом форсунки и фильтром установлена втулка фильтра.

Работа форсунки осуществляется следующим образом. Топливо к штуцеру форсунки подводится по топливопроводу от насоса высокого давления. Поступившее топливо в канал штуцера проходит через фильтр, вертикальный канал корпуса форсунки и далее в кольцевую канавку, расположенную на верхнем торце корпуса распылителя, а затем в топливную полость корпуса распылителя. Когда давление в указанной полости становится больше усилия пружины форсунки, запорная игла распылителя под действием топлива подымается вверх и открывает доступ топлива к сопловым отверстиям распылителя, через которые и происходит впрыск топлива в камеру сгорания. С понижением давления в топливопроводе ниже усилия, создаваемого пружиной, игла распылителя под действием пружины опускается вниз и закрывает доступ топлива к сопловым отверстиям распылителя, прекращая тем самым подачу топлива в цилиндры двигателя. Просочившееся топливо при работе форсунки через зазор в паре запорная игла и корпус распылителя отводится через вертикальный канал корпуса форсунки к сливному трубопроводу.

Фильтр тонкой очистки типа ЭТФ-3 расположен на верхней правой стороне двигателя и предназначен для очистки топлива от мелких частиц.

Топливный фильтр тонкой очистки состоит из двух колпаков, крышки и двух фильтрующих элементов.

В нижнюю часть каждого колпака ввернута сливная пробка.

Сменный фильтрующий элемент изготовлен из бумаги типа ЭТФ-3 ГОСТ 10357—63. Чтобы топливо шло только через фильтрующий элемент, в фильтре имеются уплотнения. В верхней части элемента, между колпаком и крышкой поставлена уплотнительная прокладка; в нижней части элемента — уплотнительная шайба, плотно охватывающая стержень и поджимаемая к нижней части пружиной. Плотное прилегание элемента к крышке фильтра обеспечивается этой же пружиной. Между колпаком и крышкой поставлена резиновая прокладка.

Рис. 14. Топливный фильтр тонкой очистки;

1 — сливная пробка; 2— сливное отверстие пробки; 3— сливное отверстие болта; 4—болт; 5—колпак фильтра; 6 — пружина; 7 — нижний уплотнитель элемента; 8 — прокладка колпака; 9 — фильтрующий элемент; 10 — верхний уплотнитель элемента; 11 — сливной клапан; 12 — пружина клапана; 13 — регулировочная шайба; 14 — пробка клапана; 15—уплотнительная шайба; 16 — болт; 17 — крышка фильтра; 18 — уплотнительная шайба; 19—пробка

Соединение колпака с крышкой осуществляется болтом, под головку которого подложена уплотнительная шайба.

В крышке фильтра имеется сливной клапан, состоящий из клапана, пружины клапана, пробки клапана, уплотнительной шайбы, регулировочной шайбы. Начало открытия клапана происходит при избыточном давлении, равном 1,5 ± ± 0,2 кгс/см2. Регулировка клапана производится методом подбора регулировочной шайбы, установленной внутри пробки клапана.

Топливопроводы предназначены для подвода топлива к форсункам и отвода топлива от них.

Топливопроводы низкого давления изготовлены из маслобензостойкой прозрачной пластмассы и присоединяются к местам топливопо-дачи полыми болтами с медными уплотняющими шайбами.

Топливопроводы высокого давления изготовлены из специальных стальных трубок. Концы трубопроводов высокого давления имеют форму конусов, которые прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса высокого давления и форсунок. Во избежание поломок от вибрации топливопроводы закреплены специальными скобами.

Уход за трубопроводами заключается в обеспечении их герметичности и механической целостности.

Воздушный фильтр предназначен для тщательной очистка воздуха от пыли. Он устанавливается сзади кабины и крепится на автомобилях КамАЗ-5320 болтами при помощи кронштейна к левому лонжерону рамы. На автомобилях КамАЗ-5410 и КамАЗ-5510 фильтр установлен на колесодержателе.

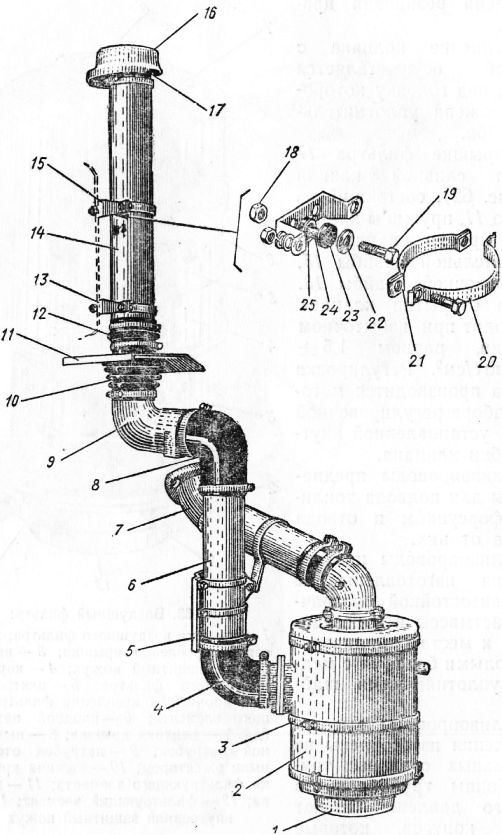

Рис. 15. Воздушный фильтр:

1 — крышка воздушного фильтра; 2 — серьга крепления крышки; 3 — внутренний защитный кожух; 4 — корпус воздушного фильтра; 5 — центральный кронштейн крепления фильтрующего элемента; 6 — входной патрубок; 7 — верхняя крышка; 8 — выходной патрубок; 9 — патрубок отсоса пыли эжектором; 10—нижняя крышка фильтрующего элемента; 11 — гайка; 12 — фильтрующий элемент; 13 —1 внутренний защитный кожух

Рис. 16. Установка воздушного фильтра:

1 — крышка вооздухоочистителя; 2 — воздухоочиститель; 3 — хомут крепления воз» духоочистителя; 4, 8 — угловые шланги; 5—кронштейн; 6— труба, соединяющая воздухозаборник с воздушным фильтром; 7—фланец; 9 — угловой патрубок; 10 — воздухозаборник воздушного фильтра; 11— кронштейн кабины; 12 — соединительный шланг; 13 — нижний кронштейн крепления трубы; 14 — трубка воздухозаборника; 15—верхний кронштейн; 16 — колпак трубы воздухозаборника воздушного фильтра; 17 — сетка колпака; 18 — гайка; 19 — болт; 20 — задняя половина хомута; 21 — передняя половина хомута; 22 — шайба; 23, 25 — амортизаторы крепления трубы; 24 — распорная втулка амортизатора

Воздушный фильтр, применяемый на двигателях ЯМЗ-740 и ЯМЗ-741, снабжен сменным сухим двухступенчатым фильтрующим элементом с инерционной решеткой, через который проходит весь воздух, поступающий в впускные коллекторы двигателя.

Воздушный фильтр состоит из корпуса, крышки фильтра, фильтрующего элемента, рычага крепления крышки, серьги крепления крышки, подводящего и отводящего патрубков и патрубка автоматического отсоса пыли.

Корпус воздушного фильтра стальной. Он имеет во внутренней части пылеотстойник, изготовленный из листовой освинцованной стали толщиной 0,8 мм и соединенной с патрубком отсоса пыли.

Отсос пыли из воздушного фильтра осуществляется за счет энергии выхлопных газов. Для этой цели на выхлопном патрубке глушителя установлен эжектор, внутри которого приварена трубка диаметром 30 мм. Концевая часть трубки расположена в зоне разрежения. Эта трубка соединена с патрубком на воздушном фильтре.

Фильтрующий элемент воздушного фильтра имеет цилиндрическую форму и состоит из бумажного гофрированного фильтра, внутреннего и наружного защитных кожухов, изготовленных из жестяной перфорированной ленты с отверстиями диаметром 8 мм, верхней и нижней крышек фильтрующего элемента.

Бумажный фильтр изготовлен из специальной пористой бумаги. Он обладает низким сопротивлением впуска и высокой фильтрующей способностью. Герметичность фильтрующего элемента по торцам обеспечивается заливкой пластизолем.

Герметичность в соединениях деталей воздушного фильтра обеспечивается установкой уплотнительных прокладок.

Подача воздуха в воздушный фильтр осуществляется через трубу воздухозаборника с колпаком и сеткой, которая крепится хомутами к кабине автомобиля при помощи двух кронштейнов с амортизаторами, и трубу, соединяющую воздухозаборник с воздушным фильтром через угловой шланг. Поступивший в воздушный фильтр воздух проходит через пылеотстойник, где задерживается основная масса крупных частиц пыли и отсасывается через патрубок в глушитель. Затем воздух, меняя направление, проходит через фильтрующий элемент, где осуществляется окончательная его очистка. Чистый воздух из воздушного фильтра через соединительную трубу поступает к впускным трубопроводам двигателя.

Впускные трубопроводы отлиты из алюминиевого сплава и крепятся на боковых поверхностях головок цилиндров со стороны развала при помощи болтов и стальных ввертышей через уплотнительные паронитовые прокладки. Одинаковые для обоих рядов цилиндров впускные – трубопроводы имеют форму трубы, соединенной патрубками с впускными каналами головок цилиндров.

Впускные трубопроводы левой и правой половины блока соединены между собой специальным переходником. Переходник крепится к фланцам трубопроводов болтами. Стык фланцев уплотняется толстой резиновой прокладкой.

Каждый впускной трубопровод имеет сверху резьбовое отверстие, предназначенное для установки свечи устройства «термо-старт».

Техническое обслуживание системы питания

Общие рекомендации. При техническом обслуживании системы питания необходимо обращать внимание на чистоту и сорт применяемого топлива, на качественное и регулярное проведение проверочных и регулировочных работ по уходу за топливной аппаратурой и на своевременное устранение возникших неисправностей в системе питания при работе двигателей.

Правильное и регулярное техническое обслуживание системы питания является необходимым условием безотказной работы двигателя. Особое внимание необходимо обращать на обслуживание топливной аппаратуры. Оно должно производиться с максимальной тщательностью и чистотой.

Каждый раз после отсоединения топливопроводов штуцеры топливного и подкачивающего насосов, форсунок, фильтров и отверстия трубопроводов должны быть защищены от попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой.

Все детали перед сборкой должны быть тщательно очищены и промыты в чистом бензине или дизельном топливе.

Проверку работы приборов системы питания и при необходимости регулировку их должны проводить на стендах и приборах высококвалифицированные специалисты.

Уход за топливными фильтрами. В процессе эксплуатации необходимо внимательно следить за состоянием топливных фильтров и своевременно производить промывку фильтра грубой очистки топлива и смену фильтрующих элементов тонкой очистки топлива.

Для промывки фильтра грубой очистки топлива необходимо:

1. Слить топливо из фильтра, вывернув сливную пробку и ослабив пробку для выпуска воздуха в крышке фильтра.

2. Отвернуть болты крепления колпака к крышке и снять колпак.

3. Вывернуть фильтрующий элемент из крышки.

4. Промыть сетку фильтрующего элемента и внутреннюю полость колпака бензином или дизельным топливом и продуть сжатым воздухом.

5. Надеть на фильтрующий элемент уплотнительную шайбу, распределительную пластину и завернуть его в крышку.

6. Надеть колпак фильтра и закрепить его болтами.

7. Подтянуть сливную пробку и пробку для выпуска воздуха.

8. Убедиться в отсутствии подсоса воздуха через фильтр при работающем двигателе. Подсос устранять подтягиванием болтов крепления колпака к крышке.

Для смены фильтрующих элементов тонкой очистки топлива необходимо:

1. Отвернуть сливные пробки и слить часть топлива из колпаков фильтра в подставленную емкость, после чего пробки завернуть.

2. Отвернуть болты крепления колпаков фильтра, снять их и удалить старые фильтрующие элементы.

3. Промыть колпаки бензином или чистым дизельным топливом.

4 Поставить в каждый колпак новый фильтрующий элемент.

5. Поставить болт с шайбой и при необходимости новую прокладку колпака, установить колпаки с элементами на место и затянуть болты.

6. Пустить двигатель и убедиться в герметичности фильтра. Подтекание топлива устранить подтяжкой болтов крепления колпаков.

Уход за воздушным фильтром. Для надежной работы двигателя требуется своевременное обслуживание воздушного фильтра, а также постоянное внимание к установке воздушного фильтра и состоянию его деталей, особенно уплотнительных прокладок, бумажного фильтрующего элемента, воздухопроводов.

Несвоевременное обслуживание воздушного фильтра, негерметичность уплотнений и воздухопроводов приводит к попаданию пыли в двигатель, что вызывает повышенный износ цилиндро-поршне-вой группы и преждевременный выход двигателя из строя.

Обслуживание первой ступени воздушного фильтра производить периодически при втором ТО-2. При длительной работе в условиях повышенной запыленности и при резких изменениях условий окружающей среды, сроки обслуживания определять исходя из опыта работы в данных условиях и состояния первой ступени.

Для обслуживания первой ступени отсоединить от фильтра трубопровод отсоса пыли и воздухопроводы, снять крышку, отвернуть стержень крепления, вынуть бумажный фильтрующий элемент, снять воздушный фильтр. Корпус с инерционной решеткой промыть в бензине, дизельном топливе или горячей воде, продуть сжатым воздухом и тщательно просушить.

При сборке воздушного фильтра обратить внимание на состояние уплотнительных прокладок. Прокладки, имеющие надрывы, заменить.

Качество уплотнения контролировать по наличию сплошного отпечатка на прокладке.

При обслуживании проверить состояние системы отсоса пыли.

Обслуживать бумажный фильтрующий элемент следует по показанию индикатора засоренности воздушного фильтра или при разрежении в соединительном патрубке впускных коллекторов 700 мм вод. ст. Если в процессе эксплуатации продолжительность работы между необходимыми обслуживаниями элемента составит дважды подряд менее 50 ч работы двигателя, элемент нужно заменить. Ориентировочный срок службы элемента 1000 ч.

Обслуживание не полностью загрязненного элемента, например, при каждом ТО-1, приводит к сокращению времени его работы до замены, так как количество обслуживаний ограничено (5—7 раз) из-за возможного разрушения фильтрующего картона.

Для обслуживания элемента необходимо снять крышку, отвернуть стержень крепления и вынуть элемент из корпуса фильтра.

При наличии на картоне элемента пыли без копоти или сажи — элемент серый — обдуть его сухим сжатым воздухом до полного удаления пыли.

Во избежание прорыва фильтрующего картона давление сжатого воздуха должно быть не более 2—3 кг/см2. Струю воздуха следует направлять под углом к поверхности и регулировать силу струи изменением расстояния шланга от элемента.

При наличии на картоне пыли, копоти, масла, топлива, и если обдув сжатым воздухом неэффективен, промыть элемент в растворе моющего вещества ОП-7 или ОП-10 (ГОСТ 8433—57) в теплой (40—50° С) воде. Раствор приготавливается из расчета 20—25 г вещества на 1 л воды.

Взамен раствора ОП-7 или ОП-Ю можно использовать раствор той же концентрации стиральных порошков «Новость», «Лотос» и др.

Промывать элемент нужно путем погружения его на полчаса в указанный раствор с последующим интенсивным вращением или погружением в раствор в течение 10—15 мин. После промывки в растворе прополоскать элемент в чистой теплой воде и тщательно просушить.

После каждого обслуживания элемента или при установке нового необходимо проверить его состояние визуально, подсвечивая изнутри лампой. При наличии механических повреждений, разрывов гофр картона, отслаивания крышек и кожухов от клея, что может привести к пропуску пыли и других дефектов, элемент необходимо заменить.

Проверка и регулировка топливного насоса высокого давления. Топливный насос высокого давления должен обеспечивать равномерную подачу строго дозированных порций топлива под высоким давлением в каждый цилиндр двигателя в определенный момент и в течение определенного промежутка времени.

Если работа топливного насоса нарушена, появляются стуки в двигателе (ранняя подача) или дымный выпуск (поздняя подача); и др.

Рекомендуется периодически проверять работу насоса и при необходимости производить регулировку начала, равномерности и величины подачи топлива в цилиндры двигателя.

Проверку топливного насоса высокого давления и, в случае необходимости, его регулировку должны выполнять квалифицированные специалисты в мастерской, оборудованной специальным стендом.

Регулировку насоса производить с рабочим комплектом проверенных форсунок, закрепленных за секциями и соответствующих модели насоса. Форсунки устанавливать на двигатель в порядке их закрепления за секциями насоса.

При проверке топливного насоса высокого давления необходимо:

а) проверить начало подачи топлива секциями насоса;

б) проверить величину и равномерность подачи топлива.

Проверка и регулировка начала подачи топлива производится

без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе.

Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Первая секция правильно отрегулированного насоса начинает подавать топливо за 40°+ 1 Д° оси симметрии профиля кулачка.

Для определения оси симметрии необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте кулачкового вала по часовой стрелке, повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки.

Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка.

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой не более 1/3.

Регулировка начала подачи топлива производится путем установки под плунжер пяты толкателя определенной толщины. При установке пяты толкателя с большей толщиной топливо начинает подаваться раньше, с меньшей толщиной — позже.

Проверка и регулировка величины и равномерности подачи топлива. Проверку и регулировку величины и равномерности подачи топлива необходимо производить в следующей последовательности: 1. Проверить давление топлива в магистрали на входе в насос высокого давления. Давление должно быть в пределах 0,5— 1.0 кгс/см2 при 1300 об/мин кулачкового вала. Если давление больше или меньше, вывернуть пробку перепускного клапана и шайбами отрегулировать давление открытия.

2. Проверить герметичность нагнетательных клапанов. В поло» жении реек, соответствующем выключенной подаче, нагнетатель* ные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,5—2,5 кгс/см1. В случае течи нагнетательный клапан заменить.

3. При упоре рычага управления регулятором в болт максимальных оборотов и 1290 ± 10 об/мин кулачкового вала насоса проверить и при необходимости отрегулировать с соответствующим комплектом форсунок производительность секций, которая должна быть;

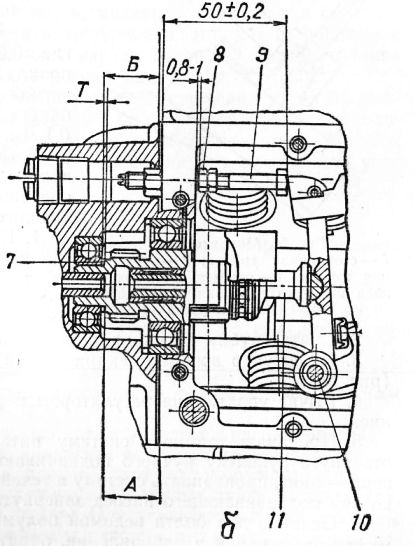

— при упоре муфты грузов в рычаг регулятора замерить вы-ступание упорного торца державки над привалочной плоскостью корпуса насоса (размера А). При этом рычаг регулятора должен упираться в болт регулировки подачи, а ролики грузов должны быть зажаты между подшипником и державкой;

— замерить расстояние от привалочной плоскости задней крышки регулятора до торца внутреннего кольца подшипника (размер Б) и определить толщину пакета регулировочных прокладок по формуле:

Т = Б + 0,6 — А (мм), где 0,6—толщина паронитовой прокладки; разница между расчетной и набранной толщиной пакета не должна превышать 0,1 мм.

Рис. 17. Регулятор числа оборотов (вид сверху):

а – вид на крышку; б — крышка снята; 1 – рычаг управления регулятором; 2 – болт ограничения минимальных оборотов; 3 – рычаг останова; 4 — пломба; 5-болт ограничения мощности на обкаточный период; б —болт ограничения максимальных оборотов; 7 – регулировочные прокладки; 8 – ограничительная гайка; 9 — регулировочный болт; 10 — рычаг регулятора;

Установка угла опережения впрыска топлива. Установку угла опережения впрыска топлива производить в следующем порядке:

1. Проверить совмещение меток на муфте опережения впрыска топлива, ведущей и ведомой полумуфтах валика привода топливного насоса.

2. Снять трубку высокого давления первого цилиндра.

3. На штуцер восьмой секции насоса установить моментоскоп (рис. 66).

4. Рычаг управления регулятором перевести в среднее положение.

5. Прокачать топливом систему питания двигателя, для чего отвернуть рукоятку ручного подкачивающего насоса и, двигая ее верх — вниз, прокачивать систему в течение 2—3 мин, после чего рукоятку подкачивающего насоса завернуть до упора.

6. Ослабив два болта ведомой полумуфты привода, развернуть муфту опережения в направлении, обратном ее вращению до упора болтов в стенки пазов (вращение муфты правое, если смотреть со стороны привода).

7. Вращать коленчатый вал двигателя по часовой стрелке (если смотреть со стороны вентилятора) до появления топлива в стеклянной трубке моментоскопа.

8. Зафиксировать коленчатый вал на такте сжатия при помощи фиксатора, расположенного на картере маховика с правой стороны двигателя. Для этого поворотом рукоятки фиксатора ввести ее в глубокий паз на корпусе фиксатора и медленно поворачивать коленчатый вал до того момента, когда фиксатор под действием пружины войдет в отверстие на маховике.

9. Медленно поворачивать муфту опережения впрыска за ведомую полумуфту привода в направлении вращения привода топливного насоса, внимательно следить за уровнем топлива в моменто-скопе в положении, соответствующем началу движения топлива в моментоскопе, закрепить стягивающие болты полумуфты во избежание ошибки в установке угла опережения, не допускать поворота муфты опережения впрыска в сторону, обратную рабочему вращению.

10. Проверить точность установки угла опережения впрыска. Для чего нужно, поставив рукоятку фиксатора в мелкий паз, медленно повернуть коленчатый вал на 1,5 оборота. Перевести рукоятку фиксатора в глубокий паз и, медленно поворачивая коленчатый вал, внимательно следить за уровнем топлива в стеклянной трубке моментоскопа. В момент начала движения уровня топлива фиксатор должен войти в отверстие на маховике.

Рис. 18. Моментоскоп:

1 — стеклянная трубка; 2 — переходная трубка; 3 — отрезок топливопровода высокого давления; 4 — шайба; 5 — накидная гайка

После окончания регулировки угла опережения заметить взаимное положение рисок на фланце и полумуфте привода. Расположение рисок проверять при техническом обслуживании двигателя, в случае изменения их взаимного положения подрегулировать угол опережения.

После окончания регулировки рукоятку фиксатора установить в мелкий паз на корпусе фиксатора.

После установки утла опережения впрыска пустить двигатель и болтом регулировки минимальных оборотов отрегулировать минимальные обороты холостого хода, величина которых не должна превышать 600 об/мин.

Проверка и регулировка форсунок. При обслуживании каждая форсунка должна быть отрегулирована на давление подъема иглы 180 + 5 кгс/см2.

Регулировку рекомендуется производить на специальном приборе КП-1609 или другом, аналогичном по конструкции.

Регулировка форсунки производится регулировочными шайбами, установленными под пружину, при снятых гайке распылителя, распылителе, проставке и штанге. При увеличении общей толщины Регулировочных шайб (увеличении сжатия пружины) давление повышается, при уменьшении — понижается. Изменение толщины щаиб на 0,05 мм приводит к изменению давления начала подъема иглы на 3 f 3,5 кгс/см2.

Качество распыливания считается удовлетворительным, если Ри подводе топлива к форсунке со скоростью 70—80 качков в минуту оно впрыскивается в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. Впрыск топлива новой форсункой сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на ручном стенде не служит критерием, определяющим некачественную работу форсунки. В случае закоксовки одного или нескольких отверстий следует разобрать форсунку, ее детали прочистить и промыть в бензине. При подтекании по конусу или заедании иглы распылитель нужно заменить.

Корпус распылителя и игла составляют прецезионную пару, в которой замена одной какой-либо детали не допускается.

Разборку форсунки производить в такой последовательности:

1. Отвернуть гайку распылителя.

2. Снять распылитель, предохранив иглу распылителя от выпадания.

3. Снять проставку.

4. Из форсунки вынуть штангу, пружину, опорную и регулировочные шайбы.

Распылитель снаружи очистить с помощью деревянного бруска, пропитанного дизельным маслом, внутренние полости промыть в бензине. Сопловые отверстия прочистить стальной проволокой диаметром 0,25 мм.

Для чистки распылителя нельзя применять острые и твердые предметы или наждачную бумагу.

Перед сборкой распылитель и иглу тщательно промыть в чистом бензине и смазать профильтрованным дизельным топливом.

После этого игла, выдвинутая на одну треть длины направляю-щей поверхности из корпуса распылителя, при наклоне распылителя под углом 45° плавно, без задержек должна полностью опуститься под действием собственного веса. Сборку форсунки вести в обратном порядке с учетом следующей особенности.

При затяжке гайки распылителя необходимо предварительно поджать распылитель с упором в конусный торец до полного сжатия пружины. Затяжку гайки произвести моментом 7—8 кгс-м.

Проверить давление начала подъема иглы, которое должно быть 180 + 5 кгс/см2. При необходимости отрегулировать указанное давление путем разборки, замены регулировочных шайб и последующей сборки форсунки.

После длительной работы форсунки на двигателе допускается снижение давления подъема иглы до 170 кгс/см2.

При замене распылителей необходимо иметь в виду, что на двигателях ЯМЗ-740 и ЯМЗ-741 устанавливаются форсунки с распылителями, имеющие маркировку «33». Установка форсунок или распылителей, не соответствующих этим данным, категорически воспрещается.

Возможные неисправности системы питания и способы их устранения

В процессе эксплуатации автомобиля нужно обращать внимание на появляющиеся в работе двигателя отклонения от нормы: стуки, перебои, потеря мощности, затруднения при пуске.

Указанные неисправности чаще всего возникают в результате нарушения правил технического ухода за приборами системы питания и правил эксплуатации. Для того чтобы правильно и быстро определить неисправность и устранить ее, нужно знать причины ее возникновения.

Устранение причин неисправностей системы питания. Работы по устранению причин неисправностей системы питания сводятся к проверке нормальной циркуляции топлива в системе на всем пути от бака до форсунок , обнаружению и ликвидации подсоса воздуха в системе, обеспечению нормальной работы топливной аппаратуры — регулировкой или разборкой и заменой отдельных неисправных деталей.

Итак, если двигатель не пускается, то прежде всего необходимо проверить, если ли топливо в баке, открыт ли кран всасывающего топливопровода и прозерить правильность положения фиксатора маховика. Обнаруженные причины неисправности устранить. Затем нужно убедиться, нет ли подсоса воздуха в системе.

Малейшая неплотность в соединениях на участке от топливного бака до топливоподкачивающего насоса влечет за собой попадание

воздуха в систему питания, что уменьшает подачу топлива в цилиндры и ведет к нарушению нормальной работы двигателя.

Подсос воздуха в системе питания можно обнаружить по выделению пены или подтеканию топлива в местах соединения топливопроводов.

Для устранения подтекания следует подтянуть резьбовые соединения или при необходимости заменить неисправные трубопроводы, прокладки и др.

Для удаления воздуха из топливной системы необходимо прокачать систему питания с помощью ручного топливоподкачивающе-го насоса. Прокачка осуществляется движением рукоятки со штоком и поршнем вверх — вниз. После прокачки рукоятка должна быть плотно вручную навернута на верхний резьбовой хвостовик цилиндра.

Если в системе питания подсоса воздуха нет, необходимо убедиться в исправности топливоподкачивающего насоса. Для проверки работы насоса нужно отсоединить топливопровод, подводящий топливо к фильтру тонкой очистки, и провернуть коленчатый вал двигателя стартером. При исправном подкачивающем насосе топливо будет струей выходить из топливопровода. В случае отсутствия струи подкачивающий насос неисправен, если при этом не засорены топливопроводы, идущие к топливному баку, фильтрующий элемент фильтра грубой очистки или топливозаборник.

Наиболее возможные неисправности топливоподкачивающего насоса: поломка пружины или зависание поршня, попадание грязи между седлом и клапаном. Необходимо разобрать насос, устранить неисправность и проверить его работу на специальном стенде перед установкой на двигатель.

Затем проверить, не засорились ли фильтрующие элементы фильтров грубой и тонкой очистки. О засорении фильтрующих элементов фильтров предварительной или тонкой очистки топлива можно судить по снижению давления топлива в магистрали на входе в насос высокого давления. Нормальное давление топлива должно быть в пределах 0,5—1,0 кгс/см2 при 2300 об/мин кулачкового вала. Определять давление топлива можно с помощью контрольного манометра, подсоединенного к отверстию под пробку для выпуска воздуха. При давлении ниже указанного проверить, не засорились ли топливные фильтры, при необходимости очистить.

Если после проверок двигатель по-прежнему не пускается, то вероятнее всего, неисправен насос высокого давления или неправильно установлен угол опережения впрыска топлива (отрегулировать угол).

В топливном насосе высокого давления чаще всего может происходить заедание рейки, поломка или ослабление пружины перепускного клапана, попадание грязи между седлом и клапаном, износ или зависание плунжерных пар и нагнетательных клапанов и др.

Для устранения неисправностей снять и отправить насос в мастерскую для ремонта.

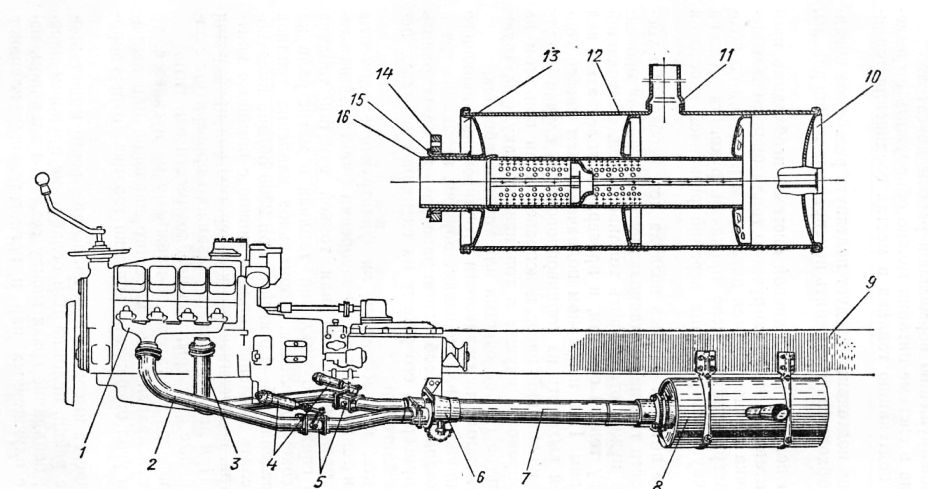

Рис. 19. Глушитель выхлопа:

1 — двигатель; 2 — левая приемная труба; 3—правая приемная труба; 4 — пневматические цилиндры моторного тормоза; 5—моторные тормоза; 6—тройник; 7 — рукав приемных труб; 8 — глушитель; 9—рама; 10 — заднее дно корпуса глушителя; 11 — выпускной патрубок глушителя; 12 — корпус глушителя; 13 — переднее дно корпуса глушителя; 14 — натяжной фланец приемного патрубка; 15 — упорный фланец приемного патрубка глушителя; 16 — перфорированная трубка

Пуск двигателя также может ухудшаться из-за неисправностей форсунок и пониженной компрессии в цилиндрах. Нужно отрегулировать или при необходимости отремонтировать форсунки, а также выяснить причину низкой компрессии и, если нужно, отправить двигатель в ремонт.

В зимнее время возможны замерзание воды в топливопроводах, фильтрах или на сетке заборника, повышенная вязкость масла, в результате чего затрудняется перемещение рейки топливного насоса высокого давления.

В этом случае нужно попытаться осторожно прогреть топливопроводы, фильтры, топливный бак, топливный насос высокого давления с помощью ветоши, смоченной в горячей воде; пользоваться открытым пламенем для прогрева воспрещается. При низких температурах возможно загустевание топлива в системе.

Для устранения этой неисправности надо заменить топливо на соответствующее сезону, и прокачать систему питания.

Устранение причин таких неисправностей, как стук в двигателе, неравномерная его работа или потеря мощности двигателя, осуществляется в основном регулировками соответствующих приборов системы питания, или очисткой от загрязнений, или заменой неисправных деталей. Порядок проведения указанных работ рассмотрен ранее.

Система выпуска газов предназначена для отвода отработавших газов и снижения шума при работе двигателя.

Она состоит из двух составных выпускных коллекторов, двух выпускных труб, гибкого рукава и глушителя.

Выпускные коллекторы состоят из четырех выпускных патрубков и коллектора, изготавливаются из серого чугуна СЧ-15-32 ГОСТ 1412—70. Выпускные патрубки крепятся с наружных сторон головок блока тремя болтами к каждой головке, а коллекторы тремя болтами к блоку. Необходимое уплотнение прилегающих фланцев выпускных патрубков к головкам блока обеспечивается устанавливаемыми между ними металлоасбестовыми прокладками.

Для уменьшения противодавления на выпуске отработавшие газы отводятся вначале раздельно из каждого цилиндра, затем в выпускных коллекторах патрубки соединяются и, наконец, в рукаве приемных труб глушителя обе трубы левой и правой половин двигателя сходятся в одну. Выпускные трубы изготовлены из специальной стали, не поддающейся коррозии от воздействия высоких температур и химических агрессивных веществ, содержащихся в отработавших газах. В каждой выпускной трубе устанавливаем заслонки моторного тормоза.

Глушитель шума выпуска подвешен эластично снизу к раме автомобиля и предназначен для уменьшения шума выпуска отработавших газов и их отвода в направлении, наименее мешающем водителю, пешеходам и транспортным средствам.

Глушитель представляет собой неразборную конструкцию. Он изготовлен из листовой стали. Внутри корпуса размещены перегородки и перфорированная труба.

Снижение шума выпуска отработавших газов в глушителе происходит за счет уменьшения их энергии при уменьшении скорости истечения газов и при изменении направления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания двигателя КамАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы