Строй-Техника.ру

Строительные машины и оборудование, справочник

Система питания двигателя с воспламенением от сжатия служит для подачи в цилиндры двигателя хорошо очищенного воздуха и топлива. Топливо подается в точно определенных количествах (в зависимости от нагрузки двигателя) в строго определенное время, под большим давлением, обеспечивающим мелкое распиливание топлива в сжатом в цилиндрах воздухе.

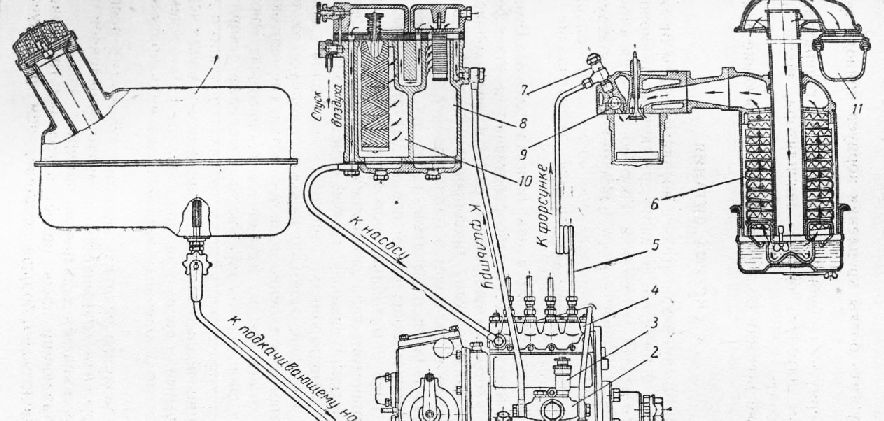

Схема системы питания показана на рис. 1. Воздух засасывается в двигатель непосредственно из атмосферы через воздухоочиститель. Очищенный в воздухоочистителе воздух по впускному трубопроводу и каналам в головке цилиндров поступает в цилиндры.

Топливо, залитое в топливный бак и очищенное от крупных механических примесей в сетчатом фильтре бака, поступает по топливопроводу к подкачивающему насосу поршневого типа, подающему топливо к фильтру грубой очистки. В фильтре грубой очистки топливо очищается от посторонних примесей величиной более 0,07 мм и поступает затем по каналам в корпусе топливных фильтров в отделение тонкой очистки, где оно окончательно очищается от механических примесей. Чистое топливо из фильтра тонкой очистки по каналу в корпусе фильтров и трубке поступает в головку топливного насоса. Топливный насос подает в определенное время через нагнетательный клапан порцию топлива. Нагнетаемое топливо по топливопроводу высокого давления поступает к форсунке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Когда давление топлива достигает 125 кг/см2, распылитель форсунки открывается и мелкораспыленное топливо впрыскивается в вихревую камеру.

Подкачивающий насос подает в головку топливного наноса значительно больше топлива, чем расходуется в цилиндрах двигателя. Излишнее топливо, поданное в топливный насос, возвращается через перепускную трубку во всасывающую полость подкачивающего насоса. Заполнение системы топливом и удаление из нее воздуха при пуске двигателя производится при помощи ручного насоса, установленного на корпусе подкачивающего насоса. Топливо, просочившееся через зазоры между иглой и корпусом распылителя, отводится от форсунок при помощи сливной трубки, соединяющей все четыре форсунки.

Для контроля за состоянием топливных фильтров к отводящему каналу корпуса подсоединен манометр, вынесенный на щиток приборов. Манометр указывает давление в головке топливного насоса. Снижение давления в головке топливного насоса указывает на засорение топливных фильтров.

Воздухоочиститель

Для тракторного двигателя очистка засасываемого в цилиндры воздуха имеет первостепенное значение. Значительную часть времени своей работы трактор находится в условиях большой запыленности воздуха. Попадающая вместе с воздухом из окружающей атмосферы пыль вызывает усиленный износ клапанов и их седел, гильз цилиндров, поршней и поршневых колец. Пыль попадает также в масляный картер двигателя и приводит к усиленному износу коренных и шатунных подшипников и других трущихся деталей двигателя.

Воздух, засасываемый в двигатель, проходит последовательно тройную очистку. Вначале при помощи сухого центробежного уловителя из воздуха удаляются крупные частицы пыли. Затем воздух проходит через масляный пылеуловитель и металлические сетки, смоченные маслом.

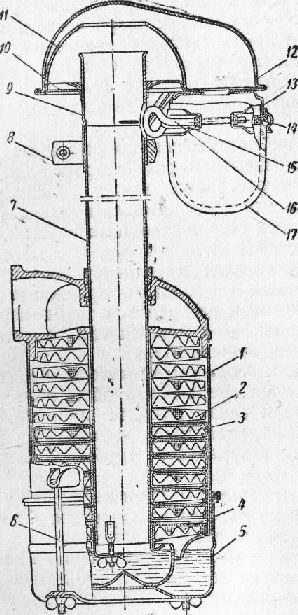

Устройство воздухоочистителя показано на рис. 2. Воздухоочиститель состоит из корпуса, поддона, сетчатых элементов и головки (колпака) с банкой-пылесборником.

Корпус воздухоочистителя состоит из трубы, головки и центральной трубы. Центральная труба припаяна к головке воздухоочистителя. Внутрь корпуса воздухоочистителя установлены тринадцать гофрированных сеток, свернутых в кольца. Шесть верхних сеток установлены в корпусе без обойм. Остальные семь сеток заключены в обоймы. Верхние семь сеток закреплены в корпусе воздухоочистителя планкой, отгибаемой под седьмой сетчатый элемент (имеющий обойму). Нижние шесть сетчатых элементов — съемные и закреплены в корпусе воздухоочистителя двумя гайками-барашками, заворачиваемыми на шпильки, приваренные к центральной трубе. Замыкающий сетчатый элемент (нижний) отличается от других сетчатых элементов тем, что имеет обтекатель и воронку.

Снизу корпус воздухоочистителя закрыт поддоном, служащим одновременно резервуаром для масла. Для уменьшения расплескивания масла к поддону приварена чашка. Одинаковый уровень масла в чашке и самом поддоне устанавливается при помощи отверстий, имеющихся в боковой поверхности чашки.

Поддон прикреплен к корпусу воздухоочистителя втяжными болтами и гайками-барашками.

На верхний конец центральной трубы корпуса воздухоочистителя надета и закреплена хомутом головка (колпак) воздухоочистителя.

Внутри головки воздухоочистителя, над центральной трубой, установлен сферический обтекатель. Головка воздухоочистителя снизу закрыта дном, в которое вверена соединительная труба этой трубой головка соединяется с центральной трубой воздухоочистителя.

В дне головки, вокруг соединительной трубы, выштам-пованы наклонные лопатки-завихрители. Сбоку соединительной трубы в дне головки воздухоочистителя установлена стеклянная банка пылесборника. Банка пыле-сборника закреплена хомутом и уплотнена в крышке головки воздухоочистителя войлочным кольцом.

Воздухоочиститель фланцем головки корпуса при помощи четырех болтов прикреплен к соединительному патрубку, установленному на впускном трубопроводе. Дополнительное крепление воздухоочистителя к впускному трубопроводу осуществляется двумя хомутами, охватывающими корпус воздухоочистителя.

Очистка воздуха происходит следующим образом. Воздух засасывается в воздухоочиститель через завихри-тель, выштампованный в дне головки воздухоочистителя. Проходя через завихритель, воздух приобретает интенсивное вращательное движение по винтовой линии. Под действием центробежной силы более тяжелые частицы пыли, содержащиеся в воздухе, отбрасываются к стенкам сферического обтекателя и, двигаясь по его стенкам вверх, выпадают через окно в верхней его части внутрь колпака. Отделившись от потока воздуха, частицы пыли теряют скорость и скапливаются в банке пылесборника.

Очищенный в центробежном уловителе головки воздухоочистителя от наиболее крупных частиц пыли воздух под действием разрежения, создаваемого поршнями двигателя при такте впуска, поступает в центральную трубу и опускается по ней вниз. У выхода из трубы, в нижней части ее, воздух ударяется о масло, находящееся в чашке поддона воздухоочистителя. Ударившись о масло, воздух резко меняет направление движения и, повернувшись вверх, поступает в сетки воздухоочистителя. При резком изменении направления движения из воздуха выпадает часть пыли, которая, соединившись с маслом, остается в поддоне воздухоочистителя. Оставшаяся пыль оседает на сетках воздухоочистителя. Пройдя сетки, воздух через головку и соединительный патрубок воздухоочистителя поступает во внутреннюю полость впускного трубопровода и далее в цилиндры двигателя.

Подкачивающий насос

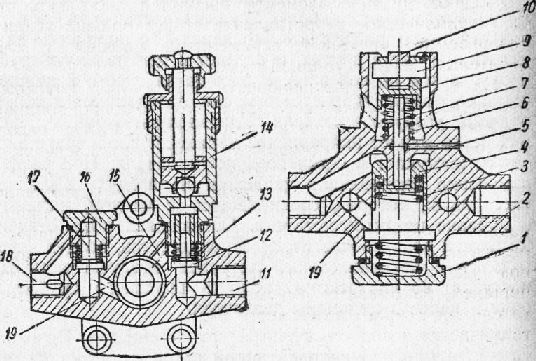

Для преодоления гидравлического сопротивления топливных фильтров и обеспечения равномерной подачи топлива к топливному насосу под некоторым давлением на двигателе имеется подкачивающий насос поршневого типа. Подкачивающий насос установлен между топливным баком и объединенными в одном корпусе топливными фильтрами грубой и тонкой очистки. Таким образом, топливо засасывается подкачивающим насосом из топливного бака и подается к фильтру грубой очистки. Подкачивающий насос прикреплен к корпусу топливного насоса при помощи трех болтов и приводится в движение от второго кулачка кулачкового валика топливного насоса.

Устройство подкачивающего насоса показано на рис. 3. Работа насоса происходит следующим образом. Возвратно-поступательное движение поршня осуществляется под действием вращающегося второго кулачка валика топливного насоса и пружины, возвращающей поршень в исходное положение после выхода выступа кулачка из-под толкателя подкачивающего насоса. При ходе поршня под действием кулачка в пространстве над поршнем повышается давление, вследствие чего открывается нагнетательный клапан, и топливо по системе каналов в корпусе насоса перетекает в подпоршневое пространство. Двигаясь под действием пружины в обратном направлении, поршень при закрывшемся нагнетательном клапане вытесняет находящееся в подпоршневом пространстве топливо в полость фильтра грубой очистки. Одновременно происходит заполнение топливом надпоршневого пространства через открывшийся под действием создавшегося разрежения всасывающий клапан.

Производительность подкачивающего насоса зависит от числа оборотов кулачкового валика топливного насоса хода поршня. При незначительном гидравлическом сопротивлении фильтрующих элементов грубой и тонкой очистки усилие пружины достаточно для возвращения поршня в исходное положение. В случае увеличения гидравлического сопротивления фильтрующих элементов давление в подпоршневом пространстве увеличивается, и пружина не обеспечивает полного хода поршня. Если фильтрующие элементы засорятся настолько, что гидравлическое сопротивление станет больше усилия, развиваемого пружиной, перемещение поршня и, следовательно, подача топлива прекратятся.

На корпусе подкачивающего насоса над впускным клапаном установлен насос для ручной подкачки топлива.

Устройство насоса показано на рис. 3. Работа насоса для ручной подкачки топлива происходит следующим образом. При вытягивании рукоятки вместе с поршнем вверх в цилиндре под поршнем создается разрежение. Под действием разрежения открывается впускной клапан подкачивающего насоса, и пространство под поршнем в насосе заполняется топливом. При обратном ходе поршня, под действием возросшего давления в пространстве под поршнем, закрывается всасывающий клапан, а нагнетательный клапан открывается и топливо через него выталкивается в полость фильтра грубой очистки. По окончании заполнения системы топливом и удаления из нее воздуха поршень возвращается в нижнее положение и рукоятка наворачивается на хвостовик крышки. При этом соединительный канал в днище корпуса плотно закрывается шариком, что предохраняет топливную систему от попадания в нее воздуха во время работы подкачивающего насоса.

Наличие в системе питания двигателя насоса для ручной подкачки топлива значительно облегчает пуск двигателя и уменьшает время прокручивания коленчатого вала двигателя от пускового двигателя.

Топливные фильтры

Исправность работы топливного насоса и форсунок в значительной мере зависит от степени очистки применяемого дизельного топлива от механических примесей.

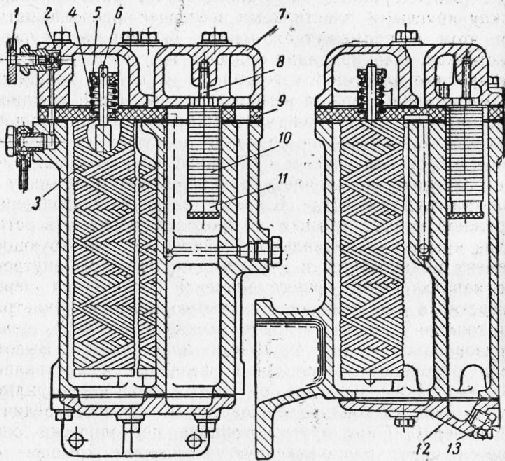

Для обеспечения более полной очистки дизельного топлива от механических примесей на двигателе применяется двойная очистка — последовательно в фильтрах грубой и тонкой очистки. Оба фильтра объединены в одном корпусе и установлены с правой стороны двигателя. Фильтры включены в систему питания между подкачивающим насосом и топливным насосом.

Устройство топливных фильтров показано на рис. 4. Топливные фильтры состоят из двух фильтрующих элементов грубой очистки и трех фильтрующих элементов тонкой очистки. Фильтрующий элемент грубой очистки, представляющий собой щелевой фильтр, состоит из шестигранного полого стержня и набора пластинок двух видов — круглых и звездочек. Круглые пластинки изготовлены из листовой латуни толщиной 0,15 мм, звездочки из латуни толщиной 0,07 мм.

Пластинки набираются поочередно на полый латунный стержень таким образом, чтобы между каждыми двумя круглыми пластинками была расположена звездочка. Вследствие того что отверстие в пластинках и стержень имеют шестигранную форму, круглые пластинки располагаются так’ что окна в них образуют шесть каналов, проходящих через все набранные пластинки. Лучи, установленные между круглыми пластинками звездочек, располагаются при этом в промежутках между окнами в круглых пластинках. Для придания большей жесткости две крайние круглые пластинки изготовлены из латуни толщиной 0,6 мм. Длина стержня немного больше общей толщины всех пластинок, что облегчает промывку фильтрующего элемента. Во избежание спадания пластинок со стержня концы его развальцованы. Собранный фильтрующий элемент надевают на шпильку, ввернутую в крышку фильтра грубой очистки. Шпилька ввернула в утолщение наружной стенки крышки и проходит через отверстие в дне крышки. Специальной гайкой И фильтрующий элемент прижимается к дну крышки; при этом внутренние каналы фильтрующего элемента сообщаются через отверстие в дне крышки с полостью крышки. Фильтрация топлива происходит при прохождении его через щели, образованные между круглыми пластинками. Высота щели определяется толщиной звездочки и составляет 0,07 мм. Таким образом, при прохождении через фильтр грубой очистки топливо очищается от примесей величиной более 0,07 мм. Отстой топлива периодически опускается через расположенную в нижней крышке пробку.

Оба фильтрующих элемента грубой очистки работают параллельно.

Фильтрующий элемент тонкой очистки представляет собой катушку из хлопчатобумажной пряжи. Каждый фильтрующий элемент состоит из металлического каркаса, изготовленного из сетки, поверх которого навит слой фильтровальной бумаги. На бумагу плотно навито перекрестной навивкой несколько слоев хлопчатобумажной банкаброшной пряжи.

Фильтрующие элементы надеты на стержни 6. Стержни изготовлены из квадратного прутка, что обеспечивает проход профильтрованного топлива вдоль его по щелям, образованным круглой внутренней трубкой фильтрующего элемента и квадратным стержнем. Снизу к стержню прикреплена изготовленная из пластмассы шайба, при помощи которой фильтрующий элемент прижимается к нижней плоскости промежуточной плиты. Другим концом стержень проходит через отверстие в промежуточной плите. На выступающий над’ промежуточной плитой конец стержня надевается пружина и сухарик, прижимающий пружину к верхней плоскости промежуточной плиты. Сухарик закреплен на стержне штифтом. Установленная на стержне, над промежуточной плитой, пружина служит для постоянного прижатия торцов фильтрующего элемента к промежуточной плите и шайбе стержня.

Фильтрация топлива в фильтре тонкой очистки происходит при прохождении его через слой пряжи фильтрующего элемента. При этом топливо почти полностью очищается от механических примесей. Все три фильтрующих элемента работают параллельно. Отстой топлива из фильтра тонкой очистки опускается через закрываемое пробкой отверстие в нижней крышке фильтров.

Фильтрация топлива в топливных фильтрах происходит следующим образом. Из подкачивающего насоса топливо подается по трубке и сверлением в корпусе фильтров в подфильтровое пространство грубой очистки. После выхода из каналов в корпусе фильтров топливо теряет свою скорость, что способствует выпаданию механических примесей и осаждению воды. Проходя далее через фильтрующие элементы, топливо очищается от механических примесей размером более 0,07 мм и поступает в полость крышки фильтра грубой очистки. Топливо, профильтрованное в фильтре грубой очистки, по каналам в крышке, промежуточной плите и корпусе фильтров поступает в пространство под фильтром тонкой очистки и затем под давлением, создаваемым подкачивающим насосом, проходит через слой пряжи фильтрующих элементов, очищаясь при этом окончательно, и поднимается по щели между стержнем и сетчатым каркасом элемента в полость крышки фильтра тонкой очистки. Из крышки фильтра тонкой очистки по каналам в промежуточной плите и корпусе фильтров и по трубке топливо поступает в головку топливного насоса.

Для улучшения фильтрации топливо в фильтрах двигателя Д-36 подогревается водой циркулирующей в системе охлаждения двигателя. Горячая вода поступает к корпусу фильтров через отверстие в стенке блока цилиндров. Степень засоренности фильтрующих элементов контролируется при помощи манометра. Манометр подсоединен к каналу, отводящему топливо, очищенное в фильтре тонкой очистки. Таким образом, манометр показывает давление топлива в головке топливного насоса. При незасоренных фильтрующих элементах к головке топливного насоса подается топлива значительно больше, чем расходуется двигателем, поэтому значительная часть топлива перепускается через клапан, расположенный в головке топливного насоса. При этом манометр показывает давление, ограничиваемое перепускным клапаном (0,5-0,7 кг!см2). По мере засорения фильтрующих элементов пропускная способность их уменьшается и к топливному насосу поступает меньшее количество топлива. С уменьшением количества подаваемого к топливному насосу топлива перепускной клапан закрывается и одновременно снижается давление, указываемое манометром. Если пропускная способность фильтрующих элементов сравняется с производительностью насоса, показания манометра будут близки к нулю.

Топливный насос

Топливный насос предназначен для подачи топлива к форсункам под высоким давлением, в строго определенных количествах и в определенное время.

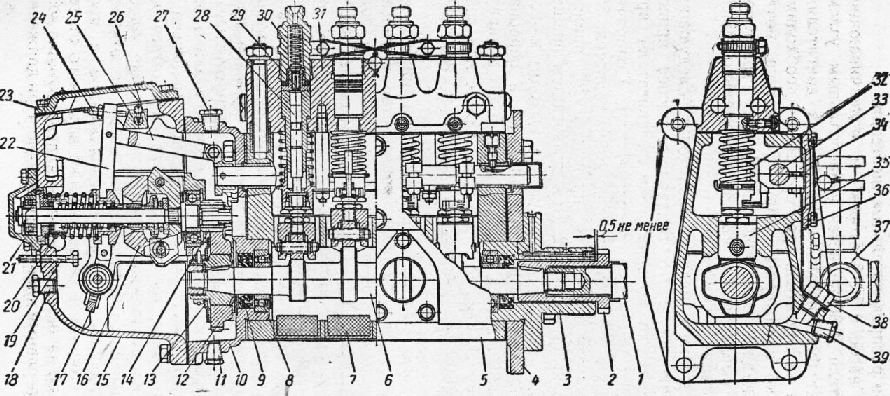

Па двигателе Д-36 установлен топливный насос КД4ТН-8.5ХЮ (четырехплунжерный насос с диаметром плунжера 8,5 мм и ходом плунжера 10 мм). На двигателе Д-40К установлен топливный насос 404ТН-8,5ХЮ, отличающийся от топливного насоса КД4ТН-8,5><10 конструкцией всережимного центробежного регулятора. Насос смонтирован в одном агрегате со всережимным центробежным регулятором и подкачивающим насосом.

Топливный насос установлен с правой стороны Двигателя и прикреплен четырьмя болтами к переднему щиту распределения. Привод его осуществляется от коленчатого вала через распределительные шестерни.

Топливный насос с регулятором и подкачивающим насосом двигателя Д-36 является универсальным узлом, который может быть применен на разных двигателях. Для установки на двигатель трактора ДТ-54 необходимо заменить только плунжерные пары. Вследствие почти полной унификации топливной аппаратуры тракторов ДТ-54, КД-35, «Беларусь» и ТДТ-40 значительно облегчается эксплуатация и ремонт ее.

Работа топливного насоса происходит следующим-образом. Кулачковый вал 6 топливного насоса приводится во вращение от коленчатого вала двигателя при помощи шестерен механизма распределения. Поворачиг каясь, валик своим кулачком приподнимает толкатель. Движение толкателя передается плунжеру, прижатому к толкателю пружиной. При дальнейшем вращении кулачкового валика выступ кулачка выходит из-под толкателя, и пружина возвращает плунжер в первоначальное положение. Таким образом, происходит возвратно-поступательное движение плунжера в гильзе под действием вращающегося кулачкового валика и пружины плунжера.

В момент, когда плунжер находится в крайнем нижнем положении, надплунжерное пространство в гильзе заполняется топливом, подаваемым под давлением подкачивающим насосом. При движении плунжера вверх топливо вначале будет вытесняться через впускное отверстие гильзы в продольный канал головки насоса. Двигаясь далее вверх, плунжер своей верхней кромкой перекроет впускное отверстие, и начнется резкое повышение давления топлива. Когда давление топлива превысит усилие пружины, прижимающей нагнетательный клапан 29 к седлу, клапан приоткроется и топливо по топливопроводу высокого давления будет подаваться к форсунке.

Рабочий ход плунжера, во время которого происходит нагнетание топлива в форсунку, длится от конца закрытия впускного отверстия в гильзе до начала открытия перепускного отверстия.

Для увеличения или уменьшения количества подаваемого в цилиндры двигателя топлива необходимо соответственно увеличивать или уменьшать рабочий ход плунжера.’ Рабочий ход плунжера изменяют путем поворота era в гильзе. Чем ближе к верхнему торцу плунжера будет часть косой кромки проточки на головке плунжера, обращенная в сторону перепускного отверстия, тем раньше произойдет перепуск топлива и тем меньше будет подано его в цилиндры двигателя. Наоборот, чем дальше будет эта часть косой кромки от торца плунжера, тем больше будет подано топлива в цилиндры двигателя.

Таким образом, изменение количества подаваемого топлива осуществляется изменением момента конца подачи. Момент начала подачи остается при этом постоянным.

Разворот плунжера в гильзе осуществляется при передвижении рейки насоса (рис. 5) с закрепленными на ней хомутиками, в прорезь каждого из которых входит поводок плунжера. При передвижении рейки в сторону регулятора количество подаваемого насосом топлива уменьшается. При передвижении рейки от регулятора количество подаваемого насосом топлива увеличивается.

Регулятор

Для автоматического регулирования количества подаваемого насосом топлива в зависимости от загрузки трактора двигатель Д-36 оборудован всережимным регулятором РВ-700 центробежного типа с числом оборотов приводящего валика 700 в минуту.

Двигатель Д-40К оборудован всережимным регулятором РВ-750 центробежного типа с числом оборотов приводящего валика 750 в минуту.

Регулятор смонтирован в одном узле с топливным насосом и приводится в действие от кулачкового валика наооса. Изменяя положение рейки насоса, регулятор устанавливает количество подаваемого топлива в соответствии с загрузкой трактора и поддерживает заранее установленные обороты коленчатого вала, допуская их изменение в небольших пределах.

Устройство регулятора показано на рис. 5.

Работа регулятора происходит следующим образом. Перед пуском двигателя наружный рычаг регулятора, изготовленный заодно с валиком, поворачивают влево до соприкосновения сектора на валике с головкой ограничительного болта. При этом вначале с валиком поворачивается соединенный с ним двойной спиральной пружиной кронштейн вилки. В ту же сторону перемещается соединенная осью с кронштейном нижняя часть вилки. Вилка при этом поворачивается на штырях, входящих в кольцевую проточку муфты, посаженной на валик регулятора, до соприкосновения регулировочного винта 24, ввернутого в вилку, с наклонной поверхностью призмы обогатителя. После этого поворот кронштейна и вилки прекращается, а валик с наружным рычагом поворачивается далее вследствие деформации спиральной пружины.

Одновременно с разворотом верхней части вилки вправо в эту же сторону перемещается соединенная с ней тягой рейка насоса,

С началом работы двигателя начинает вращаться валик регулятора с закрепленной на нем крестовиной и установленными в крестовине на осях грузами. Под действием центробежной силы грузы стремятся разойтись, поворачиваясь при этом на осях и нажимая ножками, через упорный подшипник, на торец муфты. Когда центробежная сила превысит сопротивление пружин, муфта начнет перемещаться влево, увлекая за собой вилку и соединенную с ней рейку насоса, вследствие чего количество подаваемого топлива уменьшится и повышение числа оборотов прекратится.

Таким образом, количество подаваемого нашсом топлива зависит от положения муфты регулятора, которое, в свою очередь, определяется величиной центробежной силы грузов и, следовательно, числом оборотов коленча-loro вала. При уменьшении загрузки трактора число оборотов коленчатого вала и центробежная сила грузов увеличиваются, муфта перемещается влево; количество подаваемого в цилиндры топлива уменьшается, вследствие чего число оборотов коленчатого вала уменьшается. При увеличении загрузки трактора число оборотов коленчатого вала уменьшается, муфта регулятора под действием сжатых пружин перемещается вправо и количество подаваемого топлива увеличивается, вследствие чего число оборотов коленчатого вала повышается. Следовательно, благодаря регулятору число оборотов коленчатого вала при изменении загрузки трактора меняется в незначительных пределах.

Расположенный в верхней части корпуса валик с призмой обогатителя предназначен для увеличения количества подаваемого топлива при пуске двигателя.

При вытягивании валика с призмой на себя регулировочный винт соскакивает с призмы, вследствие чего рейка дополнительно перемещается вправо и подача топлива увеличивается. Наличие обогатителя особенно облегчает пуск двигателя в зимних условиях в том случае, когда плунжерные пары изношены. Выключение обогатителя происходит автоматически.

В случае перегрузки трактора начинает работать корректирующее устройство, основными элементами которого являются двойная спиральная пружина, соединяющая кронштейн вилки с валиком, и призма обогатителя.

При перегрузке трактора, вследствие дальнейшего уменьшения числа оборотов коленчатого вала, схождение грузов продолжается после упора торца регулировочного винта в призму обогатителя. При этом муфта продолжает перемещаться вправо, поворачивая кронштейн на валике вследствие деформации соединяющей их спиральной пружины. Поворот кронштейна сопровождается перемещением вилки вверх и вправо; при этом торец регулировочного винта скользит по наклонной поверхности призмы обогатителя. Вместе с вилкой перемещается вправо рейка насоса, вследствие чего количество подаваемого топлива еще увеличивается, что, в свою очередь, обеспечивает возможность работы трактора с перегрузкой и предотвращает быстрое прекращение работы двигателя.

Форсунка

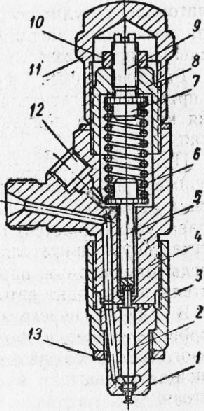

Установленная на двигателе форсунка ФШ-1.5Х 15° (форсунка штифтовая с диаметром отверстия распылителя 1,5 мм и углом распиливающего конуса 15°) предназначена для подачи в вихревую камеру двигателя мелкораспыленного топлива. Форсунка прикреплена к головке блока цилиндров двумя шпильками.

Устройство форсунки показано на рис. 6.

Форсунка состоит из корпуса, прижатого к нему специальной гайкой корпуса распылителя с иглой, пружины, механизма регулирования затяжки пружины и колпака.

Форсунка работает следующим образом. Топливо подводится к форсунке от соответствующей секции топливного насоса по топливопроводу высокого давления. По пересекающимся каналам в корпусе форсунки и по наклонному каналу в корпусе распылителя топливо подводится в фасонную выточку в нижней части корпуса распылителя. Когда давление топлива достигает 125 кг/см2, игла, преодолевая усилие затяжки пружины, приподнимается и открывает доступ топливу в узкую щель между штифтом иглы и отверстием корпуса распылителя.

Проходя под большим давлением эту щель, топливо приобретает большую скорость и по выходе из нее хорошо распиливается в вихревой камере двигателя.

Как только косая кромка на плунжере насоса откроет перепускное отверстие, давление топлива резко снижается и игла под действием, пружины быстро прижимается к седлу.

Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через отверстие 12 в корпусе форсунки и спускной трубопровод объединящий все четыре форсунки.

Для уплотнения форсунки под нижний торец гайки установлена медная прокладка.

Уход за воздухоочистителем

В зависимости от запыленности воздуха — ежесменно при работе в условиях сильной запыленности воздуха (культивация, боронование, сев, пахота пара);, ежесуточно при работе в условиях средней запыленности (пахота зяби, транспортировка по грунтовым дорогам); через каждые 60 час. — при работе трактора зимой, — необходимо:

1. Сиять пылесборник и, высыпав пыль, снова поставить era на место, обращая внимание на правильное положение и исправное состояние прокладки. Категорически запрещается работать при заполненной пылью более чем на одну треть объема банке пыле-сборннка, а также без пылесборника, так как это ухудшает очистку воздуха и вызывает усиленный износ деталей двигателя.

2. Снять поддон, слить грязное масло, промыть внутреннюю ванну и кольцевую полость подгона, залить свежее масло до уровня кольцевого пояска на поддоне. При этом верхний ряд отверстий должен быть погружен в масло». Переполнение поддона маслом выше пояска категорически запрещается, так как это приводит к засасыванию масла в цилиндры и увеличенному нагарообразованию. Запрещается также снимать поддон при работающем двигателе. Для заправки воздухоочистителя применять отработанное профильтрованное дизельное масло. Зимой масло разбавлять’ на одну треть (рто объему) дизельным топливом.

3. Проверить загрязненность сетчатых элементов и, при необходимости, промыть.

Для промывки отвинтить два барашка: снять замыкающий элемент и вынуть один-два элемента, придерживая остальные, чтобы они не высыпались.

Если сетки покрыты пылью и грязью, вынуть съемные элементы и промыть их в дизельном топливе или керосине Дав жидкости стечь, смочить сетки небольшим количеством дизельного масла и. поставить их на место. Сетки устанавливать так, чтобы гофры рядом лежащих сеток перекрещивались, а крестообразные планки находились одна под другой. Затянуть барашки.

При установке поддона следить за правильным положением и исправным состоянием резиновой прокладки.

Через 300 час. работы двигателя дополнительно выполнить следующие операции:

1. Снять пылесборник. Снять колпак воздухоочистителя и промыть его дизельным топливом или керосином. Хорошо прочистить щели между лопастями завихрителя.

2. Снять корпус воздухоочистителя (предварительно сияв поддон и съемные кассеты) и, повернув его трубой вниз, промыть закрепленные сетки дизельным топливом или керосином; дать жидкости стечь; полить сетки небольшим количеством (100-150 г) отработанного дизельного масла и поставить корпус на место.

3. Собрать воздухоочиститель, заполнить поддон маслом, как. указано выше.

4. Проверить плотность соединений.

Работа двигателя при подсосе воздуха через соединения воспрещается.

Примечание. Проверить, нет ли подсоса неочищенного воздуха, можно, перекрыв трубы воздухоочистителя. При этом двигатель должен быстро остановиться. Частая и длительная проверка таким способом не рекомендуется.

Хранение и фильтрация топлива и заправка топливного бака

В качестве топлива для двигателей Д-36 и Д-40К применяется дизельное топливо по ГОСТ 305-42 или топливо для быстроходных дизелей по ГОСТ 4749-49.

При этом при температуре выше плюс 5° применяется летнее дизельное топливо, а при температуре ниже плюс 5 зимнее и арктическое дизельное топливо!

Применение, топлива другого сорта недопустимо, так как это может вызвать нарушение нормальной работы двигателя» привести к усиленному нагарообразованию и увеличить износ деталей топливной аппаратуры.

Резервуары для хранения топлива, цистерны и бочки должны быть чистыми и не должны иметь ржавчины и окалины. Перед заправкой в топливный бак трактора топливо должно отстояться не менее 48 час. Горловины резервуаров, цистерн и др. должны быть герметически закрыты, чтобы исключить возможность проникновения в них пыли. Вентиляционные отверстия должны быть защищены от попадания через них пыли. Осадок механических примесей и воды периодически надо выпускать через спускной кран.

При хранении топлива в бочках нужно иметь их в достаточном количестве для того, чтобы отстаивать топливо нужное время. Выкачивать топливо из бочек нужно, не опуская шланг ниже 75 мм от дна бочки.

Бочки с топливом обязательно держать под навесом или закрывать их брезентом, чтобы предохранить от попадания в них через пробку воды и пыли. Перед обвертыванием пробки обязательно вытереть пыль и грязь у горловины. Запрещается перед заправкой взбалтывать топливо в бочках. Никогда не следует оставлять открытыми горловины бочек — как пустых, так и заполненных топливом.

При заправке топливного бака (на тракторе) от заправочной тележки шланг для заправки должен иметь металлический наконечник, отверстие которого после заправки нужно закрывать специальной крышкой.

Заправку бака с помощью ведра и воронки производить только в исключительных случаях. В этом случае ведра и воронки нужно хранить в наглухо закрывающемся ящике, содержать в безукоризненной чистоте и перед заправкой промывать воронку и ведро дизельным топливом.

Посуду, предназначенную для заправки топлива, запрещается применять для воды или масла.

Топливо и бак трактора заливать через фильтр из плотной бязи, фланели, сукна или двойного шелкового полотна. В случае применения фланели или сукна ворс должен быть расположен со стороны неочищенного топлива. Применяемая для фильтрации материя перед заправкой должна быть промыта в чистом Дизельном топливе.

Перед заливкой топлива в бак нужно вытереть пыль и грязь у горловины бака.

Топливный бак следует заполнять топливом в конце рабочего дня.

Уход за топливным баком

Уход за топливным баком сводится к следующему:

1. Следить, чтобы отверстие для прохода воздуха в крышке горловины бака не забивалось грязью. Прочищать отверстия ежедневно во время заправки топлива.

2. Периодически промывать фильтр наливной горловины и набивку в крышке горловины.

3. Периодически, через каждые 900 час. работы двигателя, тщательно промывать топливный бак дизельным топливом, сняв для этого бак с трактора.

4. Не оставлять открытой наливную горловину.

5. Не допускать полного израсходования топлива из бака.

Заполнение топливом топливной системы

В случае попадания воздуха в топливную систему следует заполнять ее топливом, одновременно удаляя воздух следующим образом: при открытом проходном кранике главного топливопровода открыть пробки для спуска воздуха на фильтре грубой очистки и в головке топливного насоса и продувочный вентиль на фильтре тонкой очистки топлива. При помощи насоса ручной подкачки топлива прокачать топливную систему, закрывая последовательно, по мере появления топлива без пузырьков воздуха, пробку на фильтре грубой очистки, вентиль на фильтре тонкой очистки, пробку на головке топливного насоса.

После удаления воздуха из топливной системы необходимо плотно завернуть рукоятку насоса для ручной подкачки.

Если попадание воздуха в топливную систему повторяется, необходимо проверить герметичность всех соединений топливопроводов и при обнаружении течи устранить ее.

Уход за топливными фильтрами

Через каждые 300 час. работы двигателя спускать отстой топлива из фильтра тонкой очистки, отвернув спускную пробку в нижней крышке корпуса фильтров. Спускать отстой рекомендуется не ранее чем через час после остановки двигателя.

Промывать топливные фильтры грубой очистки через каждые 300 час. работы двигателя в следующем порядке:

1. Закрыть кран топливного бака.

2. Спустить топливо из фильтра через спускную пробку.

3. Тщательно очистить от грязи и пыли наружные поверхности крышек фильтров и плиты.

4. Отвернуть болты крепления крышки фильтра н осторожно снять крышку с фильтрующими секциями.

5. Отвернуть гайки и снять секции фильтра.

6. Промыть секцию фильтра в чистом керосине или дизельном топливе, после чего поставить секции на шпильки крышки, затянув гайками от руки до отказа.

7. Промыть корпус фильтра, поставить на место спускную пробку, установить крышку фильтра на место и.закрепить ее болтами.

8. Заполнить топливную систему топливом.

Замена фильтрующих элементов тонкой очистки

Срок службы фильтрующих элементов тонкой очистки зависит от чистоты топлива. При применении чистого топлива фильтр может служить 700-1000 час. и более.

Рабочее давление топлива за фильтром тонкенй очистки должно быть в пределах 0,2-0,7 кг/см2. Понижение давления указывает на засорение фильтра тонкой очистки.

При засорении фильтра тонкой очистки необходимо сменить все три фильтрующих элемента тонкой очистки и одновременно промыть фильтр грубой очистки и корпус фильтров. При хранении запасных фильтрующих элементов должна быть исключена возможность попадания на них влаги, пыли или грязи.

Уход за топливным насосом

1. Ежедневно перед началом работы проверять уровень масла в корпусе насоса и регулятора. При необходимости долить масло: в корпус насоса-до уровня заливной горловины, а в корпус регулятора — до уровня контрольной пробки.

2. Через 300 час. работы промывать корпусы насоса и регулятора и заменять масло в соответствии с указаниями, данными в разделе «Система смазки».

3. После пуска двигателя убедиться в том, что пусковой обогатитель выключен. При работе с включенным обогатителем двигатель перегружается и срок службы его уменьшается.

4. Систематически проверять и подтягивать резьбовое соединения и крепления трубок.

5. При снятии трубок высокого давления необходимо защищать штуцеры топливтюго насоса, форсунки и трубки от попадания грязи, для чего на штуцеры навер. путь гайки-колпачки, а в накидные гайки трубок завернуть защитные пробки, прикладываемые к двигателю. Перед постановкой колпачки и пробки промыть в чистом керосине или дизельном топливе. При снятии трубок низкого давления отверстия подкачивающего насоса, топливного фильтра и топливного насоса закрыть защитными втулками, затянув их болтами.

6. Проверять, нет ли течи топлива и масла.

7. При нарушении регулировки насоса снять его С двигателя и отрегулировать на стенде.

Запрещается регулировка или замена деталей топливного насоса в полевых условиях, так как для этого требуется особая чистота и специальные инструменты. Регулировку и замену деталей топливного насоса можно производить только в специально оборудованных мастерских.

Уход за форсунками

1. При установке форсунок на двигатель наблюдать за нормальной затяжкой шпилек крепления форсунки в головке цилиндров. Гайки должны быть затянуты равномерно и плотно, прокладка поставлена без перекоса во избежание прорыва газов.

2. Не допускать просачивания или прорыва газов через отверстие для форсунки из-за отсутствия прокладки или неисправности ее. При прорыве газов или просачивании их распылитель форсунки перегревается, в результате чего игла заедает и форсунка выходит из строя.

3. При плохом распиливании топлива необходимо промыть распылитель форсунки, для чего:

а) отвернуть гайку распылителя, вынуть распылитель и, не вынимая иглы, промыть его сначала в чистом бензине, а затем в чистом дизельном топливе;

б) удалить нагар с распылителя мягкой чистой тряпкой, замшей или медной пластинкой;

в) после удаления нагара вынуть иглу и промыть распылитель в совершенно чистом дизельном топливе; убедиться в свободном движении иглы в распылителе (без прихватываний и заеданий);

г) установить распылитель в промытую и очищенную от нагара гайку распылителя;

д) туго затянуть гайку распылителя на корпусе форсунки при неудовлетворительной работе форсунки (частый выход из строя пары игла — распылитель) необходимо снять головку цилиндров и проверить следующее:

а) наружный диаметр распылителя форсунки должен быть концентричен относительно внутреннего диаметра отверстия в головке цилиндров; прилегание распылителя к поверхности отверстия не допускается;

б) торец распылителя должен быть расположен ниже сферы камеры на 0,5-2 мм.

Проверка топливной аппаратуры

При ухудшении работы двигателя — появлении дымного выпуска, падении мощности, пропуске вспышек, затрудненном пуске двигателя — следует проверить топливную аппаратуру.

Появление черного дыма может быть вызвано перегрузкой двигателя или неправильной регулировкой топливной аппаратуры.

Нельзя допускать продолжение работы двигателя при таких условиях, так как это влечет к повышенному износу деталей двигателя.

В случае падения мощности двигателя без дымного выпуска необходимо в первую очередь проверить состояние фильтров:

а) проверить давление топлива и, в случае загрязнения, промыть фильтр грубой очистки топлива;

б) заменить фильтрующие элементы фильтра тонкой очистки, пользуясь указаниями раздела «Уход за топливными фильтрами».

Пропуски вспышек в отдельных цилиндрах и затрудненный пуск двигателя чаще всего бывают следствием подсоса в топливную систему воздуха. Для удаления воздуха необходимо заполнить воздухом систему (см. раздел «Заполнение топливом топливной системы двигателя»).

Если двигатель работает Неравномерно и с дымным выпуском, при одновременном падении мощности, следует проверить работу форсунок и топливного насоса.

Проверка работы: форсунок

1. Для выявления плохо работающей форсунки или секции насоса надо поставить рычаг управления подачей топлива в то положение, — при котором более всего за метан ненормальная работа двигателя.

2. Ослабить поочередно гайки крепления трубок высокого давления к штуцерам насоса, выключая этим поочередно соответствующие цилиндры. При отключении неработающей секции или форсунки никаких изменений в работе двигателя не произойдет При отключении штуцера с хорошо работающей секцией или форсункой двигатель начнет работать с перебоями (на двух цилиндрах)…

3. Если двигатель работает с черным выпуском, то при отключении плохо работающей форсунки дымление резко уменьшится или прекратится совсем.

Форсунку ненормально работающего цилиндра необходимо снять и проверить. Проверять работу форсу нк на двигателе следующим образом:

а) тщательно очистить форсунку от грязи и пыли!

б) отсоединить от форсунки трубопровод высокого давления и сливную трубку;

в) закрыть отверстие трубки высокого давления пробкой, отверстие форсунки — колпачком, перепускное отверстие форсунки — деревянной пробкой;

г) снять форсунку, отвернув гайки крепления ее к головке цилиндров;

д) установить форсунку в вертикальное положение (соплом вверх) и подсоединить к ней трубопровод высокого давления;

е) установить рычаг управления подачей топлива в положение полной подачи;

ж) вращая коленчатый вал двигателя от пускового двигателя, наблюдать за рыспыливанием топлива форсункой.

Форсунку можно считать исправной, если она дает струи мелкораспыленного топлива в виде тумана без заметных на глаз отдельно вылетающих капель, сплошных струек и сгущений. Начало и конец впрыска должны быть четкими и сопровождаться характерным резким звуком. Угол распыливания топлива должен быть в пределах 13-17°. Ось конуса струн должна совпадать 88 осью распылителя. Если форсунка не удовлетворяет всем этим требованиям, то необходимо прежде всего отвернуть гайку распылителя и промыть пару игла — распылитель.

При промывке распылителя не нарушать регулировку форсунок, т.е. не отвертывать колпак и регулировочный винт форсунки.

Промытую форсунку присоединить к трубке высокого давления и снова проверить качество распыливания способом, указанным выше. Если после промывки распылителя распиливание топлива не улучшится, следует проверить давление впрыска форсунки и, в случае необходимости, отрегулировать ее на стенде. Если и после этого качество распыливания не улучшится, необходимо заменить распылитель или всю форсунку.

Если после замены форсунки качество распыливания при проверке на двигателе “окажется все-таки неудовлетворительным, то это указывает на ненормальную работу секции топливного насоса.

Проверку и замену плунжерной пары, так же как и регулировку насоса и форсунок, можно производить только в специально оборудованных мастерских.

Проверка нагнетательного клапана

Работу нагнетательного клапана секции насоса проверяют на двигателе. Для проверки работы нагнетательного клапана необходимо:

1. Заполнить топливом топливную систему, пользуясь насосом ручной подкачки.

2. Отсоединить трубку высокого давления проверяемой секции.

3. Повернуть коленчатый вал двигателя так, чтобы полость секции соединялась с каналом в головке топливного насоса, подводящим топливо, для чего поставить поршень проверяемого цилиндра в такт впуска или выпуска.

4. Сдуть топливо с отверстия штуцера.

Момент начала подачи топлива насосом на двигателе проверяют в такой последовательности:

1. Поставить рычаг управления подачей топливного насоса на максимальную подачу топлива.

2. Отсоединить трубку высокого давления от штуцера секции первого цилиндра и навернуть на штуцер накидную гайку с короткой трубкой, к которой с помощью резиновой трубки присоединить стеклянную трубку с внутренним диаметром 1-2 мм.

3. Включить декомпрессионный механизм, поставив рукоятку в верхнее положение.

4. Отвернуть верхний болт корпуса водяного насоса и под головку поставить стрелку-указатель.

5. При помощи насоса ручной подкачки удалить воздух из топливной системы и заполнить ее топливом.

6. Прокачать топливную систему, вращая коленчатый вал двигателя рукояткой до появления из стеклянной трубки струи топлива без пузырьков воздуха.

7. Удалить часть топлива из трубки, встряхнув ее, и, медленно вращая по часовой стрелке коленчатый вал двигателя, следить за уровнем топлива в трубке. Уровень топлива будет некоторое время неподвижным, затем начнет подниматься. В момент начала подъема топлива, соответствующий моменту начала подачи топлива плунжером, прекратить вращение коленчатого вала.

8. Нанести против стрелки метку (карандашом) на наружной цилиндрической поверхности шкива водяного насоса.

9. Вывернуть установочный болт из резьбового отверстия картера маховика и вставить его ненарезанным концом в то же отверстие до упора в маховик. Повернуть вал двигателя до совпадения указателя с отверстием на маховике. При этом положении поршень первого цилиндра установлен на 19° до в. м. т.

10. Нанести на шкиве водяного насоса вторую метку против стрелки и измерить дугу между ними. Длина дуги между рисками показывает отклонение в установке момента начала подачи топлива насосом. Каждые 1,7 мм длины дуги соответствуют 1° поворота коленчатого вала.

11. Если при проверке момента начала подачи топлива отклонение будет больше 3-4°, то нужно отрегулировать установку топливного насоса, изменив положение шлицевого фланца относительно шестерни привода топливного насоса.

12. Для изменения угла опережения подачи топлива, необходимо:

а) снять счетчик моточасов с передней крышки;

б) отогнуть усики стопорных шайб и вывернуть два болта, крепящие поводок счетчика моточасов и шлицевой фланец к ступице шестерни привода топливного насоса;

в) при помощи ключа за головку передней гайки вала топливного насоса провернуть шлицевой фланец с валом насоса в нужном направлении.

Для увеличения угла опережения начала подачи топлива нужно повернуть фланец по часовой стрелке, а для уменьшения — против часовой стрелки. Если фланец повернуть до совпадения следующего отверстия на нем с отверстием в ступице шестерни, то угол подачи изменится на 3° по углу поворота коленчатого вала. Зная по длине дуги между рисками, на сколько градусов нужно изменить угол подачи топлива, можно определить, на какое отверстие нужно переставить болты, крепящие фланец.

13. После перестановки шлицевого фланца проверить еще раз момент начала подачи топлива и, пользуясь стрелкой, убедиться в правильности установки.

14. После этого затянуть болты, прикрепив поводок счетчика моточасов, и законтрить их замковыми шайбами, поставить на место трубку высокого давления, вынуть из отверстия картера маховика установочный болт.

15. Проверить момент начала подачи топлива остальными секциями пользуясь указанным способом без разъединения шлицевого фланца с шестерней привода. Если разница угла момента начала подачи топлива между отдельными секциями будет больше 3° по углу поворота коленчатого вала, нужно снять с двигателя топливный насос и отправить его для проверки в контрольно-проверочный пункт.

После разборки двигателя или нарушения установки топливного наооса при его смятии момент начала подачи топлива устанавливать следующим образом:

1. Установить коленчатый вал двигателя в положение, соответствующее такту сжатия в первом цилиндре (по клапанам).

2. Произвести подготовительные работы для проверки момента начала подачи топлива, как указано выше;(кроме установки стрелки на корпусе водяного насоса).

3. Медленно вращать по часовой стрелке вал топливного насоса вместе со шлицевым фланцем до начала подъема уровня в стеклянной трубке. В этом положении ввернуть болты в совпавшие отверстия в ступице шестерни и шлицевом фланце и законтрить их замковыми шайбами.

4. Поставить на место счетчик моточасов, трубку высокого давления и установочный болт.

Снятие топливного насоса с двигателя

Топливный насос надо снимать с двигателя в такой последовательности:

1. Очистить топливный насос, форсунки и особенно места разъема от пыли и грязи:

2. Отсоединить тягу управления топливным насосом.

3. Отсоединить трубки низкого давления и обернуть отсоединенные концы бумагой или чистыми тряпками. В отверстия насоса, подкачивающего насоса и фильтра ввернуть болты, поставив предохранительные втулки.

4. Снять трубки высокого давления и завернуть в резьбовые отверстия накидных гаек защитные пробки, предварительно промыв их в чистом дизельном топливе. На штуцеры секции и форсунок навернуть гайки-колпачки.

5. Снять крышку механизма передачи пускового двигателя.

6. Отвернуть четыре болта, крепящие топливный насос к переднему щиту распределения.

7. Отвернуть четыре болта и снять счетчик моточасов.

8. Отодвинуть назад топливный насос до выхода шлицевой втулки из переднего щита распределения и снять насос.

9. После снятия насоса закрыть отверстие в переднем щите распределения картонной или металлической крышкой, поставить на место крышку механизма передачи пускового двигателя и счетчик моточасов.

Установка топливного насоса на двигатель

Порядок установки топливного насоса на двигатель следующий:

1. Снять защитную крышку и счетчик моточасов.

2. Повернуть вал топливного насоса до совпадения широкого шлица на втулке вала с широкой впадиной в шлицевом фланце.

3. Осторожно, не повреждая прокладки, ввести установочный фланец передней цилиндрической частью в отверстие щита распределения. Если шлицы не совпадают, повернуть ключом за головку гайки вал насоса до совпадения шлицев.

4. Прикрепить топливный насос к переднему щиту распределения четырьмя болтами, равномерно затягивая их.

5. Поставить на место все топливные трубки, крышку механизма передач пускового двигателя и счетчик моточасов. Соединить тягу управления с рычагом регулятора.

6. Если топливный насос подвергался разборке и регулировке, а также при установке нового насоса, необходимо проверить угол начала подачи топлива.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания трактора «Беларусь»"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы