Строй-Техника.ру

Строительные машины и оборудование, справочник

Система управления машинами состоит из приборов и устройств (муфт, тормозов, фрикционов, распределителей и др.), позволяющих контролировать работу элементов привода и воздействовать на него изменением величины и направления скоростей, моментов и усилий в соответствии с технологическим процессом

Системы управления современными машинами для земляных работ должны обеспечивать надежную работу, быстроту приведения в действие рабочих органов, плавность их включения и выключения, безопасность работы, легкость и удобство работы оператора. Для облегчения управления машиной в системе управления нужно иметь минимальное число органов (рукоятей, педалей, кнопок). Регулирование системы управления должно быть доступным, простым и надежным, а количество регулировок — минимальным. Положение органов управления машиной должно давать оператору представление о направлении движения рабочих органов.

По назначению различают системы управления муфтами, тормозами, двигателями и установкой рабочих органов. В зависимости от конструктивного исполнения системы управления разделяют на механические рычажные, гидравлические, пневматические, электрические и комбинированные (гидромеханические, электропневматические и др.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Неавтоматизированные системы в зависимости от характера использования мускульной энергии машиниста для привода управления могут быть непосредственного действия или с усилителями (системы с сервоприводом). В первом случае машиной управляют за счет мускульных усилий, прилагаемых машинистом к рычагам или педалями. Во втором случае для воздействия на привод применяют какие-либо источники энергии (электрической, гидравлической, пневматической), а машинист лишь включает и выключает элементы привода системы управления. В полуавтоматических системах автоматизировано управление только некоторыми операциями. При полной автоматизации роль оператора сводится к подаче сигналов о начале и окончании работы, а также к настройке системы на определенную программу управления рабочим процессом машины.

Любая из систем управления состоит из следующих основных частей: пульта управления с размещенными на нем органами управления (рукоятками, педалями, кнопками и приборами); системы передач (тяг, рычагов, распределителей, золотников, трубопроводов и т. д.); исполнительных органов, включающих и выключающих двигатели, тормоза и другие устройства.

Основными параметрами систем управления являются: усилие, развиваемое на исполнительном органе, скорость движения рабочего звена исполнительного органа, число и продолжительность включений в час, быстрота срабатывания и КПД.

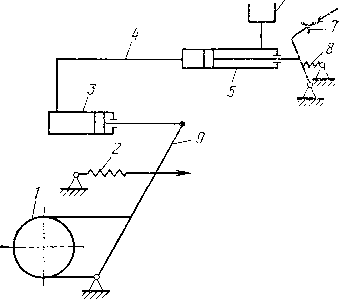

Особенность систем управления непосредственного действия заключается в том, что на их работу не расходуется мощность силовой установки. Эти системы могут быть механическими и гидравлическими. В первых усилие руки или ноги машиниста передается исполнительному органу с помощью системы рычагов и тяг, а во вторых—рабочей жидкостью. Затраты мощности на управление в любых случаях не должны превышать средних физических возможностей машиниста, равных при длительной работе 40— 50 Вт. Механические системы управления на машинах для земляных работ нецелесообразно применять из-за их несовершенства.

В гидравлической системе управления непосредственного действия усилия машиниста с органа управления передаются рабочей жидкостью, которая при нажатии на педаль из напорного цилиндра по гидролинии вытесняется в рабочий цилиндр и перемещает его поршень. Последний связан с рычагом исполнительного механизма (тормозом или муфтой). Утечки жидкости пополняются из бачка. Система возвращается в исходное положение пружинами.

Положительным качеством системы управления непосредственного действия является возможность регулирования рабочим процессом в широких пределах, обеспечивающая плавность включения. Недостаток их заключается в значительной физической нагрузке на машиниста. Для облегчения его труда на машинных предусматривают систему управления усилителями.

В системах управления в настоящее время применяют усилители гидравлического, пневматического и электрического действия. В любом случае усилитель представляет своего рода трансмиссию, передающую часть мощности силовой установки машины для включения исполнительных органов рабочего оборудования и механизмов.

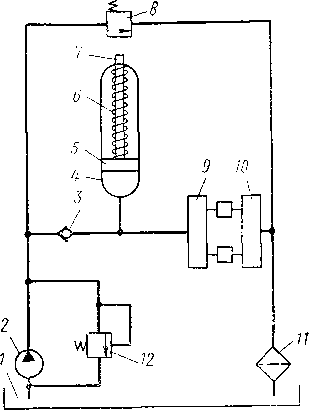

Для включения исполнительных механизмов рабочего оборудования на машинах для земляных работ широко применяют гидравлические, пневматические и электрические системы управления с приводом от основного или специального двигателя. В качестве усилителей в гидросистемах управления целесообразно применять гидростатические передачи. Для предотвращения пульсации рабочей жидкости и поддержания ее давления на определенном уровне используют гидроаккумуляторы. Схема простейшей системы гидравлического управления с гидроаккумулятором дана на рис. 2.

Рабочая жидкость из бака насосом подается через обратный клапан в коллектор высокого давления пульта управления и одновременно в гидроаккумулятор. Попадая в последний, жидкость давит на поршень, сжимает пружину, усилие которой поддерживает определенное давление в системе. При достижении рабочего давления шток гидроаккумулятора воздействует на клапан-пилот, соединяющий напорную магистраль со сливной магистралью коллектора низкого давления, и жидкость через фильтр сливается в бак. Это устройство разгружает насос и уменьшает его износ.

Если клапан-пилот выйдет из строя, срабатывает предохранительный клапан, регулируемый на более высокое давление, чем клапан 8, и жидкость из напорной магистрали начнет поступать во всасывающую магистраль насоса. При остановке насоса закроется обратный клапан, система будет удерживаться под давлением с помощью гидроаккумулятора.

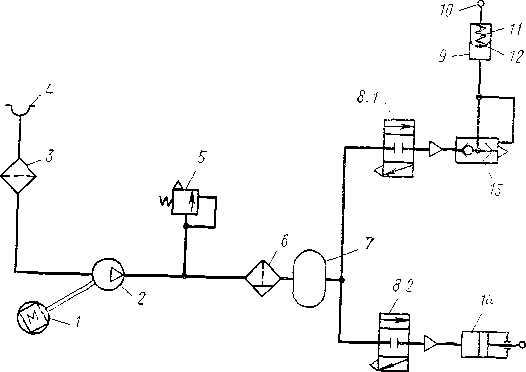

Гидравлические системы управления имеют положительные качества, как и гидравлические трансмиссии. К их недостаткам следует добавить резкость включения, что объясняется быстрым нарастанием давления рабочей жидкости. Плавное включение исполнительных органов обеспечивают пневматические системы управления. Давление в таких системах не превышает 0,7—0,8 .МПа. Вследствие сжимаемости воздуха продолжительность нарастания давления составляет 0,9—1,0 с (у гидравлических — 0,2—0,3 с).

Воздух всасывается через воздухозаборник и фильтр компрессором и затем через влагомаслоотделитель нагнетается в аккумулирующую емкость — ресивер. Компрессор приводится в действие двигателем. Рабочие цилиндры по конструкции аналогичны гидравлическим, но они значительно больше по размерам вследствие меньших давлений в пневматической системе управления. В пневмокамере функцию поршня выполняет резиновая диафрагма, соединенная со штоком и удерживаемая в нормальном положении пружиной.

Пневмокамеры просты в изготовлении и обслуживании. К недостаткам их относятся малый ход штока и непостоянство передаваемых усилий при одинаковом давлении. По мере выдвижения штока развиваемое усилие гидроцилиндра уменьшается, что объясняется затратами энергии на сжатие пружины и деформацию диафрагмы, а главным образом уменьшением активной площади последней из-за прилегания ее к корпусу камеры. Быстрому возвращению диафрагмы в исходное положение кроме пружины способствует клапан быстрого оттормаживания. Предохранительный клапан 5 настраивают нагдавление, превышающее рабочее на 0,03—0,05 МПа.

Пневматические системы управления широко применяют на экскаваторах строительной группы, некоторых скреперах и бульдозерах. Их основной недостаток — необходимость тщательной очистки воздуха от механических примесей, масла и влаги. Конденсат, оседая в пониженных местах, мешает проходу воздуха, а при низких температурах замерзает, что приводит к закупорке и даже разрыву трубопроводов. Поэтому конденсат следует удалять из системы с помощью специальных очистителей. Однако такие системы управления имеют большие габариты.

Применение гидравлической и пневматической систем открывает большие возможности для дистанционного управления и автоматизации с применением электроники. Особенно целесообразны в этих целях комбинации различных систем: электрогидравлических, электропневмогидравлических.

Большими преимуществами обладают электрические системы управления. Применять их можно для машин с дизель-электричекой или электрической силовой установкой.

Системы управления с усилителями в значительной степени облегчает труд машинистов, однако чрезмерное снижение усилий, необходимых для управления, иногда приводит к вредным последствиям. Машинист, не чувствуя сопротивления от поворота рукояти или рулевого колеса, не может оценить, какие силы возникают в управляемом механизме, ход рукоятки может быть не пропорционален ходу исполнительного органа и др. В необходимых случаях используют системы следящего действия, в которых нагрузка на руки машиниста хотя и невелика, но достаточна для ее воспринятая, а главное пропорциональна нагрузке на исполнительном органе.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Системы управления машин для земляных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы