Строй-Техника.ру

Строительные машины и оборудование, справочник

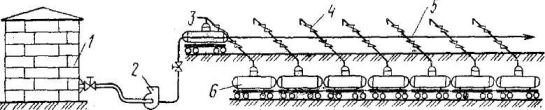

Выбор способа и организации работ определяют видом нефтепродукта. Налив топлива проводился на подъездных путях нефтебаз и промышленных предприятиях. Пункты налива оборудованы эстакадами и специальными стойками, откуда топливо подается в транспортные средства самотеком либо центробежными насосами с подачей 180—720 м3/ч и поршневыми с подачей 100—350 м3/ч.

Рис. 1. Схема налива топлива с помощью эстакады и насосов

1 — резервуар; 2 — насос; 3 — наливные шланги; 4 — задвижки; 5 — коллектор; 6 — цистерна

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Слив светлых нефтепродуктов насосами с эстакады производится, как правило, через нижнее сливное отверстие цистерны в междурельсовую канаву или через сливной лоток в боковую канаву. Производительность выгрузки при нижнем сливе 6—7,5 м3/мин. Если у цистерны нет нижнего сливного отверстия, слив производится через верхнее отверстие с помощью погруженных в цистерну насосов.

Высоковязкие нефтепродукты, например мазут, перекачивают винтовыми насосами.

Процесс слива нефтепродуктов интенсифицируется в основном путем подогрева нагнетального трубопровода специальными переносными паронагревателями до температуры 25—35 °С, а также путем подачи пара в верхнюю полость цистерны под давлением 0,7— 0,8 МПа,

Основные требования хранения нефтепродуктов изложены в ГОСТ 1510-84 и ГОСТ 1415-78.

Резервуары складов сооружают в подземном и надземном исполнении. Пластичные смазки хранят в стальных бачках с широкой горловиной и съемной крышкой, а также в бидонах.

Сроки хранения нефтепродуктов зависят от климатических зон и вида хранения.

Для хранения светлых нефтепродуктов применяют металлические резервуары вместимостью до 10 тыс. м3, для темных нефтепродуктов — металлические резервуары вместимостью до 20 тыс. м3 (с внутренним давлением в газовом пространстве до 5 тыс. м3, с повышенным давлением и вакуумом в газовом пространстве) и вместимостью 20 тыс. м3 с плавающей крышей.

Склады нефтехозяйств строят по типовым проектам, разрабатываемым различными министерствами.

При хранении топлива необходимо принимать меры по предотвращению его потерь при испарении, что достигается точной регулировкой дыхательного клапана резервуаров.

Масла хранят в металлических резервуарах (горизонтальных и вертикальных), в стальных бочках с узкой горловиной, в бидонах из черного стального листа, пластмассы, а также в бутылях, банках и тубах.

Бочки и другие виды тары топливом и маслами пакетируют на плоских поддонах (ГОСТ 9078—84) и закрепляют. Поддоны с затаренными нефтепродуктами грузят на автотранспорт в один ярус; при этом пробки в таре должны находиться в верхней части.

Выгрузка поддонов с затаренными нефтепродуктами производится так же, как и любых штучных грузов, спакетированных на поддонах.

Специальные грузозахватные приспособления к вилочным погрузчикам позволяют производить грузовые .операции непосредственно с бочками или другой тарой.

Способы перегрузочных работ с нефтебитумом определяются транспортно-технологическими схемами его доставки.

Из бункерных вагонов нефтебитум выгружают следующим образом. Вагоны устанавливают на грузовом фронте у хранилища, к штуцерам бункеров подсоединяют паровые шланги из распределительной гребенки, устанавливают на пункте разгрузки (два шланга на один вагон).

Подача пара осуществляется при его температуре 150—160 °С и давлении 0,3—0,4 МПа. Отогревают поверхность материала, прилегающего к боковой стенке бункера на глубину до 4 мм, что позволяет при наклоне бункера в сторону хранилища обеспечить скатывание глыбы материала непосредственно в хранилище.

Готовность бункера к выгрузке определяется по началу сползания прилипшего битума у верхних кромок по внутренним стенкам бункера. В этот момент следует прекратить разогрев, отсоединить шланги и винты крюков зацепов со стороны, противоположной разгрузке, и осторожно отвести их в сторону. При этом крюки со стороны загрузки остаются на месте. Бункера опрокидывают поочередно е помощью лебедок, установленных на стационарном портале или передвижных тележках.

После разгрузки необходимо очистить наружные стенки бункеров, раму, колесные пары и закрепить бункера без перекоса. Общее время на выгрузку бункерного вагона 30—40 мин. Выгрузкой обычно занято 3—4 чел.

В цистерне на разгрузочном фронте битумохранилища битум подогревается до состояния подвижности и обеспечения свободного слива. Перед началом слива к выходному патрубку паровой рубашки цистерны подключают шланг от паропровода, а к патрубкам у торцевых днищ цистерны подсоединяют шланги для спуска конденсата. Подача пара производится постепенно при давлении 0,3— 0,4 МПа, пока из патрубков днищ не начнет выходить часть пара, после чего выливается конденсат. Затем кран для спуска конденсата закрывается, а через 15—20 мин после подачи крана сливной кран открывается и начинает слив при температуре 90—100 °С.

Аналогично подается пар в цистерны, имеющие змеевики во внутренней ее поверхности.

Подача пара осуществляется от распределительной гребенки на грузовом фронте либо переносными паронагревателями с выводом конденсата наружу, а также циркуляционными теплообменниками.

В соответствии с «Правилами перевозок грузов» (Москва, транспорт, 1984) общий срок на грузовую обработку цистерны грузоподъемностью 60 т составляет 10 ч, в холодное время грузополучателю предоставляется льготное время.

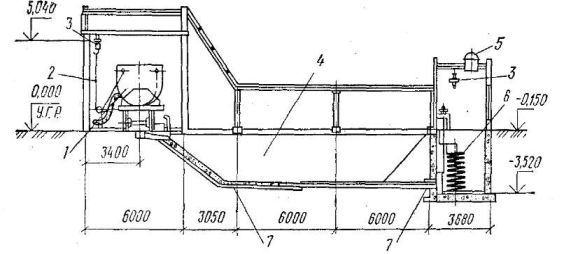

После выгрузки битума в хранилище и заполнения его максимального объема включаются донные паронагреватели, расплавляющие битум до температуры 60 °С, далее включаются в работу кольцевые паронагреватели, доводящие температуру битума до 90’С, После этого жидкая масса насосами подается в битумопроводную магистраль потребителю.

В строительстве наиболее массовые потребители нефтебиту-ма — дорожно-строительные и ремонтные организации, которые строят битумохранилища по типовым проектам, разрабатываемым Киевским филиалом института Согоздорпроект Минтрансстроя СССР (г. Киев-53, ул. Кудрявцевская, 3/5). Наиболее распространен типовой проект № 708-12-84 вместимостью 500 т.

Рис. 2. Разгрузка бункерного вагона с нефтебитумом на складе

1 – бункерный вагон; 2 — инвентарный строповочный канат; 3 — электрическая таль; 4 — бнтумохранилище; 5 —вентилятор крышный; 6 — кольцевой па-ронагреватель; 7 — донные паронагреватели

Технологический процесс грузовой работы на складе битумохранилища состоит в следующем. Битум поступает на склад в бункерных вагонах. К приемному устройству вагоны подаются маневровой лебедкой, где на бункера вагона надеваются строповочные канаты, с помощью которых производится опрокидывание и подъем бункеров с применением электрической тали.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология и организация работ по погрузке нефтепродуктов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы