Строй-Техника.ру

Строительные машины и оборудование, справочник

Сбор предварительных данных о работе трактора. Проверку технического состояния трактора начинают со сбора предварительных эксплуатационных данных о расходе топлива и масла, о стабильности давления масла, о замеченных неисправностях в процессе работы после последнего технического обслуживания.

Отношение расхода картерного масла к расходу топлива (в процентах), превышающее установленную норму, — один из основных показателей необходимости проверки состояния гильзо-поршневой группы.

Очень важны соображения тракториста-машиниста о замеченных неисправностях, тяговых свойствах трактора, поломках деталей. Однако следует учитывать, что иногда тракторист-машинист может и не обратить внимание на те или иные изменения в состоянии машины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Оценка состояния трактора при пуске дизеля. Пуск дизеля дает возможность получить предварительные данные о состоянии пускового двигателя, его муфты сцепления и редуктора, стартера и аккумуляторной батареи и оценить техническое состояние дизеля и прежде всего его топливной аппаратуры.

Проверяют легкость запуска пускового двигателя. Технически исправный двигатель должен запуститься после одной-двух попыток.

Если при исправных системах питания и зажигания запуск затруднен, необходимо вывернуть запальную свечу, установить вместо нее компрессиметр и проверить компрессию в цилиндре, прокрутив коленчатый вал пускового двигателя стартером.

Низкая компрессия и трудный запуск свидетельствуют об износе поршневых колец и цилиндра или неисправностях в цилиндро-поршневой группе (сломались или провернулись поршневые кольца).

Двигатель запускают и прогревают. Проверяют работу пускового двигателя вхолостую и под нагрузкой. Частые хлопки в выпускной трубе или наличие черного дыма указывают на неисправность карбюратора или системы зажигания.

Минимально устойчивую частоту вращения коленчатого вала пускового двигателя проверяют при его работе без нагрузки. Для этого полностью открывают воздушную заслонку карбюратора и постепенно прикрывают дроссельную заслонку до тех пор, пока двигатель не начнет работать с перебоями. Затем немного открывают дроссельную заслонку до получения минимально устойчивой частоты вращения коленчатого вала. При неустойчивой работе двигателя на частоте вращения холостого хода коленчатого вала дизеля нужно отрегулировать карбюратор.

После проверки и регулировки минимальной частоты вращения коленчатого вала пускового двигателя при работе без нагрузки, необходимо проверить максимальную частоту вращения коленчатого вала при прокручивании дизеля.

Открывают полностью дроссельную и воздушную заслонки, включают муфту сцепления редуктора, включают декомпрессионный механизм и замеряют частоту вращения коленчатого вала пускового двигателя с помощью тахометра при прокручивании коленчатого вала дизеля. Для замера частоты вращения пускового двигателя кожух маховика должен быть снят.

При нормальной работе регулятора частота вращения коленчатого вала пускового двигателя должна быть 3500 об/мин у двигателя ПД-10У и 2200—2300 об/мин у двигателя П-23. В случае отклонения фактических показателей от нормальных следует провести регулировку.

После запуска дизеля замеряют время прогрева его (при закрытых жалюзи или шторках) до исчезновения видимого дымления, которое обычно прекращается при нагреве воды в системе охлаждения до температуры 50—60 °С. Продолжительность прогрева в теплое время года должна быть не более 5—8 мин. Одна из причин длительного прогрева — повышенное отложение накипи в системе охлаждения.

Во время прогрева дизеля проверяют взаимодействие генератора, реле-регулятора и аккумуляторной батареи при зарядке. Если зарядка продолжается длительное время, это свидетельствует о неисправности генератора или плохом техническом состоянии аккумуляторной 6aTat реи. Отсутствие же зарядки указывает на неисправность генератора или реле-регулятора. Это справедливо при исправном амперметре, правильном соединении схемы электрооборудования трактора и выключенной нагрузке.

Проверяют отсутствие подсоса воздуха в систему питания. Для этого при работе дизеля открывают краник топливного фильтра и проверяют отсутствие пузырьков воздуха в струе топлива.

Проверка узлов при работе трактора. После запуска дизеля проверяют показания контрольно-измерительных приборов, работу системы освещения и звукового сигнала.

Когда прогреется дизель, проверяют его работу. Дизель должен работать с бездымным выпуском, устойчиво на всех режимах. При изменении частоты вращения коленчатого вала не должны прослушиваться четкие, звонкие стуки в верхней части цилиндров и глухие, дребезжащие — по всей высоте цилиндров и в зоне коленчатого вала.

Проверяют отсутствие течи воды, масла, топлива через неплотности в местах соединений трубопроводов, прорыва газов в воду или наружу, выхода газов из сапуна. Прорыв газов в воду свидетельствует о выходе из строя прокладки головки цилиндров или наличии трещины в головке цилиндров. Выход газов из сапуна показывает, что закоксовались поршневые кольца или износились детали гильзо-поршневой группы.

Проверяют, правильно ли отрегулированы механизмы управления силовой передачи трактора. Муфта сцепления должна свободно выключаться, полностью разъединяя дизель от силовой передачи, и без рывков включаться, обеспечивая плавное трогание трактора с места.

Состояние карданной передачи проверяют по величине зазоров в шлицевых соединениях и подшипниках крестовин, а также по наличию вибрации при работе дизеля на различной частоте вращения. Убеждаются в бесшумности включения всех передач трактора при полностью .выключенной муфте сцепления. Передачи должны переключаться свободно, без заеданий, от небольшого усилия руки. При движении трактора вперед и назад не должно быть самопроизвольного выключения и включения передач.

На тракторах ДТ-75, ДТ-75М проверяют работу УКМ, включая и выключая его без остановки трактора; не выключая УКМ, переключают передачи, наблюдая за показанием манометра; давление масла в УКМ должно быть 0,5—1,6 кгс/см2. Несколько раз поворачивают трактор вправо и влево по дуге большого и малого радиусов, проверяя работу тормозов. Трактор должен поворачиваться на месте по радиусу, равному ширине колеи. При включении и выключении тормозов в заднем мосту трактора не должно быть шума. Трактор должен сохранять при движении заданное ему направление при исправном и правильно отрегулированном механизме поворота и одинаковом натяжении обеих гусениц.

Агрегаты силовой передачи ослушивают на ходу трактора. При работе трактора на всех передачах шестерни не должны издавать резкого шума и стуков.

Визуально проверяют состояние гусеничных цепей, ведущих и направляющих колес, опорных тележек и катков, поддерживающих роликов. Односторонний износ боковых поверхностей ведущих и направляющих колес, опорных катков свидетельствует о нарушении соосности узлов ходовой системы, наличии повышенных зазоров в подшипниках, деформации рамы и осей. Проверяют натяжение гусеничных цепей и отсутствие течи масла из корпусов подшипников ходовой части.

При прогретом масле проверяют работу гидравлической навесной системы. Рычаги распределителя должны надежно удерживаться в положениях «подъем», «опускание», «плавающее» и автоматически возвращаться в «нейтральное» положение после окончания подъема или опускания. Убеждаются в отсутствии шума в клапанах гидравлической системы.

Проверяют работу вала отбора мощности, приводного шкива, вентиляции и отопления кабины, ходоуменьшителя и других вспомогательных устройств.

Проверка контрольных приборов. Отсоединяют датчики дистанционных термометров воды и масла и погружают их вместе с датчиком эталонного термометра в ведро с водой.

Можно проверить термометры, погрузив их датчики и датчик эталонного термометра в верхний резервуар радиатора. В процессе про грева дизеля сравнивают показания термометров и при необходимости заменяют их.

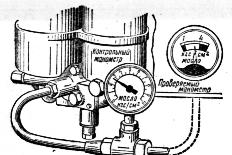

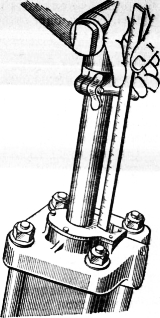

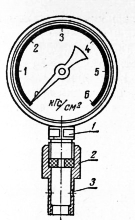

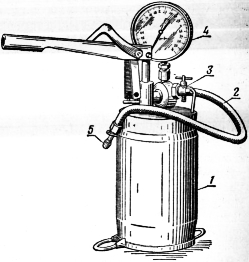

Проверяют правильность показания масляного манометра. Для этого отсоединяют трубопровод масляного манометра от блока цилиндров или от корпуса масляного фильтра и вместо него устанавливают тройник с контрольным манометром. К штуцеру тройника присоединяют трубопровод от проверяемого манометра.

Запускают дизель и сравнивают показания манометров при максимальной частоте вращения холостого хода. Разница в показаниях манометров не должна превышать ±0,2 кгс/см2. При большей разности заменяют проверяемый манометр.

Манометры можно проверить также, если подсоединить их параллельно с контрольным манометром к компрессору или баллону со сжатым воздухом через редуктор давления воздуха. Применять для этих целей баллоны с сжатым кислородом не разрешается.

Правильность показания амперметра проверяют с помощью прибора КИ-5811 ГОСНИТИ для проверки электрооборудования тракторов, автомобилей и комбайнов или последовательным включением в электрическую цепь эталонного амперметра.

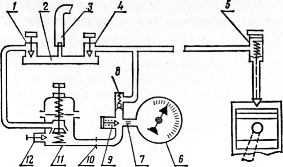

Прослушивание дизеля. Прослушивание дизеля проводят только после того, как он прогреется до нормальной температуры воды и масла. У непрогретого дизеля могут возникнуть стуки в различных сопряжениях, которые после прогрева исчезают.

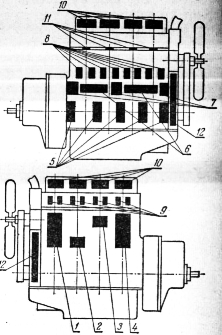

При прослушивании дизеля необходимо соблюдать определенную последовательность, что позволит сэкономить время и обеспечит проверку всех сопряжений. Стержень стетоскопа при прослушивании дизеля ставят перпендикулярно к поверхности зоны прослушивания.

Рис. 1. Проверка масляного манометра.

Рис. 2. Очередность и места прослушивания дизеля.

Сначала прослушивают дизель со стороны, противоположной валу механизма газораспределения, проверяя сопряжения шатунно-порш-невой группы. Затем прослушивают крышку клапанного механизма и дизель со стороны расположения распределительного вала, проверяя сопряжения механизма газораспределения.

При обнаружении стука в клапанном механизме регулируют зазоры между торцами клапанов и бойками коромысел. Наличие стуков в других механизмах указывает на необходимость постановки дизеля на ремонт.

Вопрос о необходимости ремонта дизеля следует решать после проведения дополнительно операций по проверке частоты вращения коленчатого вала, расхода топлива, и мощности дизеля, проверке технического состояния гильзо-поршневой группы и головки цилиндров.

Проверка технического состояния дизеля путем прослушивания требует большого опыта исполнителя. Такая оценка дизеля носит субъективный характер, что может привести иногда к ошибочным заключениям.

Для определения тона и силы стука и шумов можно применять электронный стетоскоп завода «Экранас» высокой чувствительности, а также комбинированный электронный прибор ЭМДП-2 конструкции Ленинградского сельскохозяйственного института.

Оценка дымности выпуска. Исправный, правильно отрегулированный и прогретый дизель работает с бездымным выпуском.

Состояние дизеля по дымлению можно определить визуально по цвету отработавших газов, с помощью проверки оседания на бумаге несгоревших частиц и фотометрическим способом.

Наиболее характерные неисправности, определяемые по цвету дыма, следующие:

Визуальный способ не требует никаких приборов и приспособлений. Различают три стадии дымления: бездымный (на глаз) выпуск; легкий или густой дым. Легкий дым возможен при резких изменениях режима работы вполне исправного и отрегулированного дизеля. Наличие густого дыма указывает на неисправность дизеля.

Цвет дыма, выходящего из выпускной трубы, определяют при работе прогретого дизеля на максимальной частоте вращения холостого хода.

Визуальный способ оценки дымности выпуска позволяет дать правильную оценку технического состояния дизеля в условиях ясной погоды и большого опыта исполнителя, занятого проверкой тракторов.

Более точные результаты причин дымления можно определить путем проверки оседания несгоревших частиц на бумагу.

Для этого необходимо иметь приспособление для снятия отпечатков, нарезанные для закладки в приспособление листки белой непрозрачной бумаги, секундомер и эталон отпечатков на такой же бумаге.

Приспособление состоит из зажима и рукоятки. В зажиме, куда вставляется листок бумаги, сделано отверстие диаметром 30 мм.

Перед снятием отпечатков прогревают дизель и устанавливают максимальные обороты холостого хода. Помещают приспособление над выпускной трубой на расстоянии, равном половине внутреннего диаметратрубы, таким образом, чтобы поток газов был перпендикулярен плоскости бумаги. Включают секундомер и выдерживают приспособление в этом положении определенное число секунд.

Снимают три отпечатка, которые затем рассматривают через лупу и сравнивают с эталоном отпечатка.

Для получения эталона отпечатка используют исправные и хорошо отрегулированные дизели, развивающие установленную техническими условиями мощность и расходующие нормальное количество топлива и масла.

Пятна серовато-желтого цвета указывают на выброс из трубы частиц масла, а пятна серо-бурого цвета — на выброс частиц несгорев-шего топлива. Если на бумаге осели крупные частицы копоти, то это указывает на увеличенную подачу топлива или засорение воздухоочистителя. Выброс коксообразных комочков или сажи свидетельствует о неисправности выпускной системы.

Степень дымления наиболее точным фотометрическим способом определяют с помощью специального прибора — дымомера. Принцип работы прибора заключается в том, что отработавшие газы пропускают через кольцеобразную прозрачную насадку, с одной стороны которой расположен источник света, а с другой — фотометр. При пропуске газов фотометр показывает степень дымления.

В случае дымления и перебоев в работе ослабляют накидные гайки топливопроводов высокого давления и поочередно выключают подачу топлива в каждый цилиндр. При выключении неисправной форсунки дымление прекращается или заметно ослабевает, перебои же в работе дизеля продолжаются.

Обнаруженную неисправную форсунку заменяют запасной и вновь проверяют работу дизеля. Если неисправны две или более форсунок У четырехцилиндрового дизеля, заменяют все форсунки, предварительно подобранные по одинаковой пропускной способности.

Качество распыла проверяют по работе дизеля на одном цилиндре, форсунка которого предварительно проверена. Для четырехцилиндрового, нормально прогретого дизеля работа на одном цилиндре при максимальном скоростном режиме почти бездымна и обороты устойчивы. Дымный выпуск и снижающиеся обороты указывают, если нет других неисправностей, на плохой распыл топлива форсункой, которую необходимо заменить запасной.

Определение мощностных и экономических показателей работы дизеля. Для оценки общего технического состояния дизеля необходимо знать его мощность, частоту вращения коленчатого вала и расход топлива. Мощностные и экономические показатели в эксплуатационных условиях определяют с помощью стационарной тормозной установки При отсутствии тормозной установки может быть применен бестормозной метод. Оперативность бестормозного метода позволяет широко использовать его в полевых условиях.

Перед проверкой мощности дизеля проверяют и при необходимости регулируют форсунки и зазор в клапанном механизме.

Проверка мощностных и экономических показателей работы дизеля с помощью тормозной установки. Для проверки мощностных и экономических показателей дизеля без снятия его с трактора используют электриче-* ские тормозные стенды КИ-1363, КИ-1363Б, КИ-2139 и др. Эти стенды устанавливают на стационарных пунктах технического обслуживания или в ремонтных мастерских таким образом, чтобы трактор мог подъехать к стенду задним ходом.

Устанавливают трактор так, чтобы его вал отбора мощности находился на одной высоте и в одной плоскости с валом редуктора стенда. Соединяют вал отбора мощности и вал редуктора стенда с помощью карданного вала.

В систему топливоподачи между баком или стационарным резервуаром и подкачивающим насосом включают топливомер или устройство для замера расхода топлива весовым способом. Удалив воздух из системы питания, запускают и прогревают дизель до нормальной температуры воды и масла.

Если отклонения превышают допустимые значения, осуществляют диагностику отдельных сборочных единиц с целью выявления причин снижения мощности и экономичности работы дизеля.

Проверка мощности ых и экономических показателей работы дизеля бестормоз’ным методом. Сущность этого метода заключается в том, что испытываемый дизель работает на одном цилиндре (для четырехцилиндровых дизелей) при полной подаче топлива. Остальные цилиндры создают тормозную нагрузку.

Бестормозная проверка дизеля позволяет оценить ряд важных показателей технического состояния.

По частоте вращения, развиваемой коленчатым валом дизеля при работе на одном цилиндре, можно выявить и оценить:

1. Отклонения мощности отдельных цилиндров и дизеля в целом от номинального значения.

2. Неравномерность работы цилиндров.

3. Завышенную подачу топлива в отдельные цилиндры и дизель в целом.

4. Неравномерность подачи топлива по цилиндрам.

5. Отклонения в регулировке топливного насоса на производительность.

Этот метод дает надежные результаты при соблюдении определенного теплового режима охлаждающей воды и картерного масла. Так, во время проверки температура воды должна быть 72±4 °С.

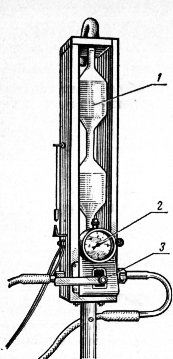

Трактор устанавливают на ровную горизонтальную площадку. Устанавливают топливомер и подсоединяют его к системе питания дизеля. Для этого отсоединяют топливопровод бака дизеля от штуцера подкачивающего насоса и подсоединяют его к топливомеру. Второй трубкой соединяют топливомер с подкачивающим насосом. Таким образом в системе питания дизеля между баком и подкачивающим насосом устанавливается прибор для замера расхода топлива, состоящий из двух мерных емкостей (50 см3 и 100 см3), трехходового крана и секундомера.

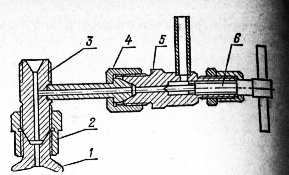

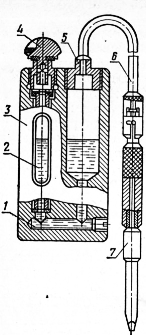

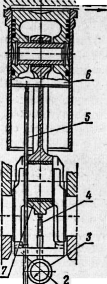

Рис. 3. Выключатель цилиндра дизеля:

1 — штуцер головки топливного насоса; 2 — нажимная гайка; 3 — основной тройник приспособления; 4 — накидная гайка; 5 — переходной тройник; 6 — запорная игла.

Поворачивают рычаг трехходового крана вверх и заполняют емкости топливо-мера топливом до вытекания его из сливной трубки.

Повернув рычаг трехходового крана вниз, удаляют воздух из системы питания дизеля. При таком положении рычага крана топливомер будет

выключен. Отсоединяют от топливного насоса трубки высокого давления и устанавливают между секциями и трубками выключатели цилиндров или приспособления для слива топлива.

Запускают дизель и прогревают его до нормальной температуры воды и масла. Снимают крышку регулятора числа оборотов топливного насоса.

Устанавливают максимальную частоту вращения коленчатого вала на холостом ходу, замеряют тахометром обороты вала отбора мощности и подсчитывают частоту вращения коленчатого вала по формуле. У дизеля Д-108 частоту вращения замеряют тахометром, присоединяемым к валику привода работомера при снятой заглушке. Для получения частоты вращения коленчатого вала нужно частоту вращения валика привода работомера умножить на два.

Проверяют номинальную частоту вращения коленчатого вала, установив рычаг управления подачи топлива в положение, соответствующее максимальной подаче. У четырехцилиндрового дизеля отвертывают запорную иглу приспособления у двух секций насоса и выключают тем самым подачу топлива в два цилиндра. Затем, плавно вывертывая запорную иглу выключателя одного из работающих цилиндров, наблюдают за перемещением винта-ограничителя подачи топлива через снятую крышку регулятора частоты вращения.

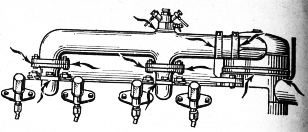

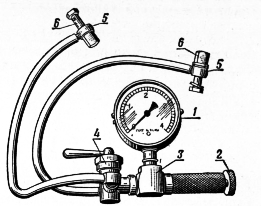

Рис. 4. Секционный топливный мерник:

1 — мерные емкости; 2 — секундомер; 3 — трехходовой кран.

Добиваются такого положения, при котором винт-ограничитель слегка коснется упора корректора. В этом положении замеряют частоту вращения вала отбора мощности (или валика привода рботомера) и по формуле (99) подсчитывают частоту вращения коленчатого вала дизеля.

У шестицилиндрового дизеля (А-01М) выключают четыре цилиндра и загрузку имитируют, как и в случае испытания четырехцилиндровых дизелей частичным выключением одного из работающих цилиндров.

Подсчитанная частота вращения коленчатого вала не должна отличаться от номинальной более чем на ±15 об/мин. В противном случае необходимо провести регулировку.

У топливных насосов 4ТН—8,5×10 с малогабаритными регуляторами частоту вращения регулируют при помощи болта-ограничителя ввернутого в рычаг пружины регулятора.

Если частота вращения соответствует номинальной, то проверяют мощность дизеля и расход топлива. Для этого прогревают дизель и при температуре воды в системе охлаждения, равной 72±4 °С, устанавливают максимальную частоту вращения коленчатого вала и выключают подачу топлива в три цилиндра. При устойчивой работе дизеля на одном цилиндре включают топливомер, переведя рычаг трехходового крана в среднее положение. Секундомер при этом включится автоматически. После израсходования топлива из верхней емкости топ-ливомера переводят рычаг трехходового крана в нижнее положение. В этом положении крана расход топлива из топливомера прекратится и секундомер выключится. Записывают показания секундомера и устанавливают его стрелку на нуль. Тахометром замеряют частоту вращения ВОМ и определяют частоту вращения коленчатого вала дизеля в минуту.

Затем поочередно измеряют расход топлива, время опыта и частоту вращения при работе дизеля на каждом цилиндре, поддерживая все время постоянной температуру охлаждающей воды.

Если при равномерной подаче топлива мощность дизеля значительно меньше или больше номинальной при пониженном или повышенном среднем часовом расходе топлива, следует отрегулировать топливный насос и форсунки, проверить механизм газораспределения.

Недостатком этого метода определения мощностных и экономических показателей работы дизеля является то, что дизель при испытании работает на безрегуляторной ветви крутящего момента (т. е. при перегрузке), поэтому условия испытаний отличаются от условий нормальной эксплуатации.

Ленинградским СХИ был предложен комбинированный метод определения мощности дизелей с применением гидродогружателя ГДД-jjCXИ или использованием в качестве догрузочного устройства дросселя-расходомера ДР-70 (КИ-1097). Комбинированный метод точнее описанного выше, однако он требует дополнительного оборудования.

Сущность этого метода заключается в следующем. Дизель работает на двух цилиндрах (четырехцилиндровый — на 1 и 4 или 2 и 3 цилиндрах, шестицилиндровый — на 1 и 6 или 2 и 5 или 3 и 4 цилиндрах). Нагрузка на работающие цилиндры складывается из потерь на трение в отключенных цилиндрах и нагрузки, создаваемой насосом гидросистемы, нагнетанием масла через регулируемые дроссели гидродогружателя или дросселированием масла через прибор ДР-70. Гидродогружатели доводят частоту вращения коленчатого вала до номинальной.

Проверка герметичности системы очистки и подачи воздуха. Для проверки герметичности воздушного тракта дизелей, оборудованных инерционно-масляными воздухоочистителями, можно использовать довольно простой способ, который заключается в следующем. Снимают инерционный фильтр грубой очистки воздуха. Уменьшают частоту вращения коленчатого вала и плотно закрывают заборную трубу воздухоочистителя заглушкой.

Дизель, работающий на средней частоте вращения, должен заглохнуть. Если дизель не перестал работать, то необходимо выявить и устранить неплотности в соединениях.

В дизелях, оборудованных циклонными воздухоочистителями, невозможно проверить герметичность системы очистки воздуха этим способом вследствие подсоса воздуха через систему эжекции.

Поэтому для проверки герметичности всасывающего тракта используется прибор КИ-4870. Работа прибора основана на определении перепада давления в местах нарушения герметичности.

Прибор КИ-4870 состоит из съемных наконечников, соединенных резиновой трубкой с датчиком давления, представляющим собой U—образный масловакуумметр.

Для определения места нарушения герметичности наконечник прибора прикладывают к вероятным местам подсоса запыленного воздуха и наблюдают за показаниями вакуумметра. По фиксированному перепаду давления определяется место нарушения герметичности. Обнаруженную неплотность соединений устраняют, так как работа дизеля с подсосом запыленного воздуха приводит к аварийному износу деталей цилиндро-поршневой группы.

Проверка эффективности действия реактивной масляной центрифуги и качества картерного масла. Центрифуга хорошо очищает масло, когда ее ротор вращается с частотой вращения не менее 5500 в минуту. Частота вращения ротора при исправной центрифуге зависит от давления и температуры масла. Поэтому во время эксплуатации трактора необходимо следить, чтобы давление и температура масла в системе смазки находились в допустимых пределах.

Частоту вращения ротора центрифуги проверяют с помощью вибрационного тахометра КИ-1308В или по продолжительности вращения ротора после остановки дизеля.

В процессе работы дизеля ухудшаются смазочные и другие свойства картерного масла. Масло «стареет». Оно может потерять свои свойства ранее срока, определенного для его замены. Это зависит от многих факторов. Поэтому рекомендуется периодически проверять качество картерного масла.

Эта проверка осуществляется в химических лабораториях или в обычных условиях простейшими косвенными методами.

Наиболее простой и доступный метод оценки качества масла —-по размерам и цвету пятна масла на фильтровальной бумаге. Запускают и прогревают дизель до нормальной температуры масла.

Масломерной линейкой берут пробу масла и наносят ее по одной капле на белую фильтровальную бумагу, помещенную в приспособлении. Устанавливают приспособление по возможности в горизонтальном положении на нагретую часть дизеля. Через 10 мин определяют диаметры образовавшихся колец с характерными зонами и осматривают пятно на бумаге.

Рис. 5. Прибор КИ-4870 для проверки герметично сти впускного тракта:

1 — U-образный канал; 2 — трубка масловакуумметра; 3 — корпус; 4 — запорный винт; 5 — штуцер

Рис. 6. Места проверки подсосов запыленного воздуха.

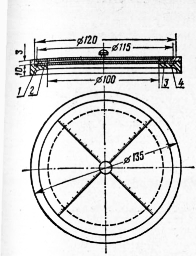

Рис. 7. Приспособление для замера размеров пятна масла:

1 — прозрачный диск с делениями;

2 — крышка; 3 — фильтровальная бумага; 4 — корпус.

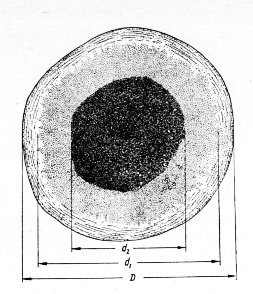

Рис. 8. Образец масляного пятна на фильтровальной бумаге.

Капля масла образует на бумаге неоднородное пятно. Пятно овальной формы с темным ядром в центре, вокруг него один или два концентрических пояса различных размеров и окрасок.

Цвет пятна, его размеры, число концентрических колец зависят от наличия загрязнений и активной присадки в масле. Чем больше загрязнено масло, тем темнее ядро.

Коэффициент К характеризует наличие активной присадки в работающем масле. Чем меньше разница между размерами D и тем выше концентрация присадки. Для масел, годных к дальнейшей эксплуатации, значение коэффициента К должно быть меньше 1, 3. Если К больше 1, 3, такое масло необходимо заменить.

Коэффициент характеризует загрязненность масла механическими примесями. Чем больше разница между размерами dt и d.2 тем меньше концентрация механических примесей. Для масел, годных к дальнейшей эксплуатации, значение коэффициента, должно быть больше 1, 4. Если Ki меньше 1, 4,. такое масло сильно загрязнено механическими примесями, следовательно, истек срок замены масла или загрязнены или не работают фильтры грубой и тонкой очистки масла.

Для более объективной оценки качества масла пробу масла берут три-четыре раза, определяют средние значения концентрических колец и по ним вычисляют коэффициенты К и K.v

Если цвет ядра пятна светло-желтый, светло-коричневый или темно-коричневый при допустимых значениях коэффициентов К и такое масло пригодно для дальнейшего использования.

Если цвет ядра пятна темно-черный и коэффициент Ki равен 1,4, такое масло допускается к кратковременному использованию.

Если же цвет ядра пятна черный с отблеском (мазеподобный осадок) и коэффициент Кх больше 1,4, это говорит о большой концентрации механических примесей; такое масло необходимо заменить.

Для проверки отсутствия воды в масле берут приблизительно полстакана масла и полтора стакана бензина, хорошо взбалтывают эту смесь в прозрачной бутылке, закрывают ее пробкой, переворачивают вверх дном и дают отстояться около часа. При хорошем качестве масла в отстое не должно быть механических примесей, грязи и воды.

Наличие воды можно также установить нагреванием небольшого количества масла в пробирке. Если при нагревании до температуры кипения воды масло не пенится и не слышно потрескивания, то воды в масле нет.

Проверка эффективности действия раздельно-агрегатной гидравлической системы. Предварительно выполняют все операции технического обслуживания, а именно: проверяют и при необходимости доливают масло в бак гидросистемы, проверяют отсутствие подтекания масла и надежность уплотнений.

Причина некоторых неисправностей в работе гидросистемы — низкая или очень высокая температура масла. Например, при низкой температуре образуются воздушные пробки в масляных каналах. Наличие пробок в канале золотника может быть причиной отказа в работе автомата возврата золотника в нейтральное положение.

Температура масла при проверке гидравлической системы должна находиться в пределах 45—50 °С.

Во время диагностики гидравлической системы проверяют:

а) фиксацию рукояток распределителя в рабочих положениях;

б) автоматический возврат рукояток распределителя в нейтральное положение после окончания подъема или опускания;

в) нагрев насоса, распределителя, силовых цилиндров, маслопроводов;

г) время подъема и опускания навешенной сельскохозяйственной машины;

д) величину усадки поршня гидроцилиндра с навешенной машиной, поднятой в транспортное положение.

Основной причиной отсутствия фиксации рукояток распределителя в рабочих положениях является поломка или износ фиксатора. В этом случае распределитель заменяют резервным из обменного фонда.

Если рукоятки распределителя автоматически не возвращаются в нейтральное положение после окончания подъема или опускания или возвращаются преждевременно, необходимо проверить и отрегулировать клапаны распределителя, как описано в настоящей главе.

Состояние агрегатов гидравлической системы по степени их нагрева определяют при работе дизеля на максимальной частоте вращения коленчатого вала при холостом ходе.

При неисправном насосе его корпус и прилегающие к нему участки трубопроводов нагреваются на расстоянии 10—20 см. Если неисправен распределитель, то в этом случае нагреваются все трубопроводы большого диаметра, насос, распределитель и бак. Когда неисправен силовой цилиндр, нагреваются все трубопроводы большого и малого диаметров.

Включают насос гидравлической системы, запускают дизель и прогревают масло в баке гидросистемы до 45—50 °С. Устанавливают рычаг подачи топлива в положение максимальной подачи и производят десять полных подниманий и опусканий, замеряя время подъема и опускания груза или машины.

Увеличение времени подъема навесной машины сверх допустимого является внешним признаком неисправности насоса.

Время опускания навесной машины из транспортного положения по мере износа соединений и уплотнений гидравлической системы уменьшается, а скорость опускания увеличивается. При большой скорости происходит удар машины о почву, возможны ее повреждения.

Герметичность соединений гидросистемы проверяют, определяя величину транспортной усадки поршня по штоку силового цилиндра.

Для этого поднимают машину в транспортное положение и измеряют расстояние между упором и крышкой чистика. Через 30 мин после этого снова повторяют измерение. Разница в размерах дает усадку при подключенной магистрали.

Рис. 9. Определение величины усадки поршня силового цилиндра.

Если усадка больше допустимой, необходимо выявить ее причину, т. е. какой из агрегатов гидравлической системы в наибольшей степени влияет на величину усадки или менее герметичен.

Для этого поднимают машину в транспортное положение и отключают силовой цилиндр от распределителя, нажимая на стержень клапана ограничителя хода поршня или отвинчивая гайку запорного устройства. Вновь определяют величину усадки штока за 30 мин.

Увеличенная усадка в этом случае свидетельствует об износе резинового уплотнительного кольца поршня или клапана ограничения хода поршня.

Разность усадок, замеренных в первом и втором случаях, не должна превышать 20 мм. Большая разница указывает на нарушение герметичности золотника распределителя.

Для проверки герметичности клапана ограничения хода поршня поднимают машину в транспортное положение, переставляют упор примерно на середину штока и опускают машину до полной посадки клапана в гнездо.

Отсоединяют шланг от штуцера силового цилиндра с замедлитель-ным клапаном, переставляют упор по штоку вверх и включают секундомер. Если в течение 10 Мин будет обнаружено вытекание масла из штуцера, следует заменить клапан ограничения хода поршня.

технология проведения операции по потребности при технической диагностике

После проведения обязательных операций по проверке технического состояния трактора с целью уточнения места и причины неисправности выполняют операции по потребности.

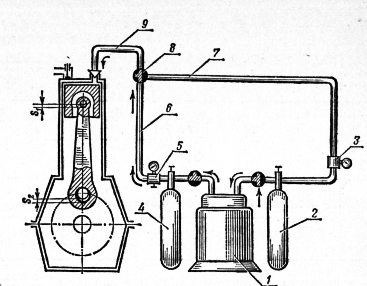

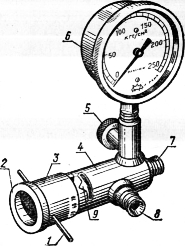

Рис. 10. Схема пневмокалибратора К-69Б:

1, 4 — вентили для распределения сжатого воздуха; 2 — коллектор; 3 — шланг; 5 — клапан впускного наконечника; 6 — манометр со специальной шкалой; 7— калиброванное отверстие; 8 — обратный клапан; 9 — предохранительный клапан; 10 — калиброванное отверстие; 11 — редуктор; 12 — регулировочная игла.

Выбор той или другой операции по потребности зависит от результатов полученных данных при проведении обязательных операций.

Проверка неплотностей в камере сжатия. Эту операцию проводят в том случае, если после выполнения обязательных операций по технической диагностике обнаружено большое выделение газов из сапуна, повышенный расход картерного масла, снижение мощности при нормальном расходе топлива, перебои в работе дизеля, которые не устраняются регулировкой форсунок, появление масла или газов в водяном радиаторе.

Неплотность камеры сжатия характеризует состояние поршней и их колец, гильз, клапанов и их гнезд, прокладки головки цилиндров.

Общую неплотность каждого цилиндра можно охарактеризовать тремя основными показателями: неплотности поршневой группы; неплотности клапанного механизма; прочие неплотности (прокладка головки цилиндров, форсунки, трещины в головке и гильзах цилиндров и др.).

Непосредственно измерить величины указанных неплотностей практически невозможно, поэтому измеряют суммарные неплотности.

Для измерения суммарных неплотностей пользуются пневматическим калибратором, разработанным Волгоградским сельскохозяйственным институтом, или пневмокалибратором К-69Б.

При использовании пневмокалибратора К-69Б неплотности в камере сжатия замеряют в следующем порядке.

Запускают дизель и прогревают его до температуры воды 75—80 °С. Затем останавливают дизель.

Снимают форсунку первого цилиндра и устанавливают поршень этого цилиндра в в. м. т. конца такта сжатия. Включают передачу трактора с целью предотвращения возможного поворота коленчатого вала.

Присоединяют шланг воздушного компрессора к пневмокалибратору К-69Б и открывают кран воздушной магистрали компрессора. Далее открывают впускной вентиль.

Воздух из резервуара компрессора под постоянным давлением поступает в коллектор, а далее через открытый впускной вентиль, Редуктор, калибровочные отверстия к манометру. Так как клапан впускного наконечника закрыт, утечки воздуха не будет и стрелка манометра установится на каком-то делении шкалы, которая отградуирована от 0 до 100%.

Открывая или закрывая вентиль редуктора, устанавливают стрелку манометра на деление шкалы 0%. Затем нажимают на конус наконечника 5 и тем самым открывают свободный выход воздуху. Стрелка манометра должна при этом показать деление шкалы 100%. При необходимости регулируют ее положение иглой.

После того как прекращают нажимать на конус наконечника, стрелка манометра вновь устанавливается на нулевое деление шкалы.

Далее вставляют наконечник в отверстие под форсунку и плотно прижимают его к гнезду форсунки проверяемого цилиндра. При наличии неплотностей камеры сжатия происходит утечка воздуха и манометр прибора покажет значение неплотностей камеры сжатия, выраженное в процентах.

Из общей неплотности проверяемого цилиндра необходимо прежде всего выделить неплотность клапанов. Для проверки снимают воздухоочиститель, закрывают вентиль и открывают вентиль прибора. Под давлением 4—5 кгс/см2 подают в проверяемый цилиндр воздух и на слух определяют возможный прорыв его в впускной или выпускной трубопроводы.

Наличие большой неплотности клапанов устанавливают по свисту воздуха или сильному шипению во впускном или выпускном трубопроводах.

Трещины в головке цилиндров, соединении цилиндров с водяной системой охлаждения сопровождаются выделением пузырьков воздуха из горловины радиатора. Повреждение прокладки между двумя соседними цилиндрами вызывает большую и, примерно, одинаковую по величине неплотность.

Плохая затяжка гаек или пробитая прокладка головки легко обнаруживается при смазке маслом наружного шва прокладки по пузырькам воздуха.

Если через отверстие в горловине для заливки масла в поддон картера слышен шум протекающего воздуха, это указывает на повышенную неплотность в сопряжении гильза цилиндра — поршень — поршневые кольца.

Дальнейшую проверку и оценку состояния данного цилиндра проводят при последовательном опускании поршня вниз. Для этого выключают передач у трактора, поворачивают коленчатый вал дизеля на 120° по градуированному диску и повторяют опыт в том же цилиндре. Разность показаний манометра при измерениях в двух положениях поршня характеризует износ проверяемого цилиндра. Если она больше 30%, необходимо заменить гильзо-поршневую группу.

Если отсутствуют утечки через клапаны и прокладку головки цилиндров, а утечка воздуха по манометру более 50%, необходимо прекратить дальнейшую эксплуатацию дизеля и заменить его на новый или капитально отремонтированный.

Отсутствие разницы в показаниях манометра при измерениях в двух положениях поршня и в то же время большая общая неплотность цилиндра свидетельствуют, что в данном цилиндре хорошая поршневая группа, но требуется ремонт клапанов и их гнезд.

Если при подаче в цилиндр сжатого воздуха медленно проворачивать коленчатый вал по часовой стрелке и отмечать при этом угол поворота по установленному градуированному диску, то можно проверить правильность установки газораспределения, так как в момент подъема клапана давление упадет и вновь резко возрастет, когда оба клапана закроются.

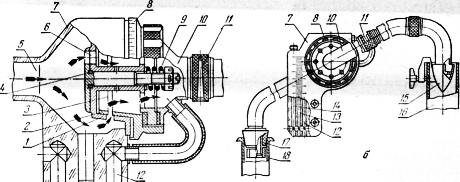

Определение износа гильзо-поршневой группы. Износ гильзо-поршневой группы и срок ее безотказной работы определяют путем измерения количества газов, поступающих в картер работающего дизеля. Для этих целей используется прибор КИ-4887-1.

Прибор КИ-4887-1 состоит из дросселя щелевого типа, подключенного к дифференциальным жидкостным манометрам для контроля перепада давлений до и после дросселя и давления в картере дизеля.

Манометры выполнены в пластмассовом корпусе в виде трех вертикальных каналов, наполненных жидкостью и сообщающихся, с одной стороны, между собой, а с другой — с измерительной средой.

Для измерения количества прорывающихся из камеры сжатия в картер дизеля газов картер герметизируют. С этой целью с дизеля снимают сапун, вынимают масломерную линейку и отверстия плотно закрывают пробками.

Запускают дизель и прогревают его до температуры охлаждающей воды 80—85 °С и картерного масла 70—80 °С. Включают вал отбора мощности и по тахометру замеряют частоту вращения ВОМ. Подсчитывают частоту вращения коленчатого вала, умножив частоту вращения вала отбора мощности на передаточное число от дизеля к этому валу. Изменяя положение рычага подачи топлива, устанавливают номинальную частоту вращения коленчатого вала.

Рис. 11. Принципиальная схема (а) и общий вид (б) прибора КИ-4887-1:

1 — передвижная втулка; 2 — подвижная втулка; 3 — дросселирующее отверстие; 4 — заслонка; 5 впускной патрубок; 6 — калиброванное отверстие; 7 — корпус; 8 — шкала расходов на подвижной втулке; 9 — пружина; 10 — выпускной патрубок; 11 — дроссель; 12, 13, 14 — каналы жидкостных манометров; 15 — эжектор; 16 — выпускная труба; 17 — наконечник; 18 — маслозаливная горловина.

На приборе КИ-4887-1 поворачивают подвижную втулку, открывая тем самым дросселирующее отверстие. Помещают эжектор внутрь выпускной трубы дизеля. После этого открывают дроссель и вставляют наконечник в отверстие маслозаливной горловины.

Удерживая прибор в вертикальном положении, поворачивают наружную втулку дросселя и устанавливают одинаковый уровень жидкости в каналах.

Поворачивая втулку, устанавливают уровень жидкости в канале на 15 мм выше, чем в каналах. В этом положении определяют количество газов, прорывающихся в картер, по делению шкалы на подвижной втулке, которое находится против риски, нанесенной на корпус прибора.

Если расход газов при выключенном цилиндре отличается от среднего расхода газа при работе с другими выключенными цилиндрами более чем на 20 л/мин, то в проверяемом цилиндре возможны аварийные износы деталей гильзо-поршневой группы.

При отсутствии прибора КИ-4887-1 расход газов, прорывающихся в картер, можно определить газовыми счетчиками типа ГКФ-6.

Перед определением изношенности гильзо-поршневой группы прибором ГК.Ф-6 запускают и прогревают дизель. Снимают с дизеля сапун и присоединяют вместо него наконечник со шлангом без прибора. Вынимают масломерную линейку и плотно закрывают отверстие пробкой. Смазывают солидолом внутреннюю стенку крышки маслозаливной горловины и плотно закрывают ее. Устанавливают номинальную частоту вращения коленчатого вала.

Записывают показания газового счетчика, присоединяют к нему шланг и включают секундомер. Через 3—4 мин работы газового счетчика останавливают секундомер и фиксируют показания счетчика прибора. Разделив разницу показаний прибора на время опыта в минутах, определяют расход газов, прорывающихся в картер.

Более точные и достоверные сведения по количеству прорывающихся в картер дизеля газов можно получить при использовании газорасходомера ППГ-1 конструкции Малоярославецкого филиала ГОСНИТИ.

Этот прибор позволяет измерить не среднее, а абсолютное значение количества газов, прорывающихся в картер дизеля в любой момент времени. Он состоит из датчика-эжектора, герметично устанавливаемого в отверстие маслозаливной горловины, тягомера типа ТМ-П1 и трубопровода, соединяющего датчик-эжектор с тягомером.

Газы, прорвавшиеся в картер, проходят через датчик-эжектор и создают разряжение в трубопроводе, которое передается по нему к тягомеру. Под действием разряжения перемещается стрелка прибора, показывая на шкале расход газа в л/мин.

Проверка зазоров в кривошипно-шатунном механизме. Эта операция очень трудоемкая; ее проводят только в том случае, если при исправных сборочных единицах системы смазки обнаружено постепенное снижение давления масла в магистрали при работе дизеля на номинальной частоте вращения коленчатого вала до 0,7 кгс/см2 у дизелей Д-108; Д-130; 1,0 кгс/см2 у дизелей Д-50, СМД-14 и 1,3 кгс/см2 у дизелей А-01М и А-41.

Рис. 12. Схема подключения к дизелю компрессорно-вакуумной установки КИ-4942:

1 — компрессор; 2, 4 — ресиверы; 3 — редуктор; 5 — вакуумметр; 6, 7 — трубопроводы; 8 — распределительный кран; 9 — шланг с наконечником; S1, и S2 — зазоры в верхней головке шатуна и шатунном подшипнике.

Проверяют первоначально отсутствие стуков в сочленениях криво-шипно-шатунного механизма. Для этого останавливают дизель, снимают форсунки и устанавливают поршень первого цилиндра примерно за 15° до в. м. т. конца такта сжатия.

В отверстие под форсунку устанавливают специальный наконечник, подключенный к компрессорно-вакуумной установке КИ-4942.

Включают компрессорно-вакуумную установку и создают в ресивере давление 4—6 кгс/см2, а в ресивере 2— разряжение до 0,5 кгс/см2.

В магистрали 6 при помощи редуктора 5 устанавливают рабочее давление 2 кгс/см2, а в магистрали — разряжение порядка 0,5 кгс/см2.

Переключая кран 8, попеременно создают в камере сгорания разряжение или сжатие и стетоскопом прослушивают зону верхней головки шатуна, а затем зону шатунных подшипников.

Аналогичным образом проверяют состояние сопряжений кривошип-но-шатунного механизма в других цилиндрах.

Наличие стуков в прослушиваемых зонах и падение давления масла до предельных значений свидетельствуют о значительном износе соответствующих сопряжений кривошипно-шатунного механизма.

Для окончательного решения вопроса о целесообразности дальнейшей эксплуатации дизеля без ремонта измеряют зазоры в шатунных подшипниках и верхних головках шатунов с частичной разборкой дизеля.

Для этого сливают масло из поддона картера, снимают поддон и устанавливают поршень первого цилиндра в в. м. т. конца такта сжатия. На щеки первой шатунной шейки устанавливают магнитную стойку с двумя индикаторами часового типа. Их размещают таким образом, чтобы ножка одного индикатора касалась нижней крышки шатуна, а удлинитель ножки другого индикатора соприкасался с торцом юбки поршня.

Снимают форсунку проверяемого цилиндра и вместо нее вставляют наконечник компрессорно-вакуумной установки. Чтобы коленчатый вал не проворачивался при измерениях, включают какую-либо передачу трактора.

С помощью компрессорно-вакуумной установки КИ-4942 попеременно создают разряжение и давление в камере сгорания и замеряют показания индикаторов.

Индикатор покажет величину зазора в шатунном подшипнике, а индикатор I — суммарный зазор в шатунном подшипнике и в верхней головке шатуна.

Снимают приспособление с кривошипно-шатунного механизма первого цилиндра. Далее проверяют таким же образом зазоры в указанных сопряжениях остальных цилиндров в соответствии с порядком их работы, прокручивая каждый раз коленчатый вал дизеля на пол-оборота (у дизеля А-01М на V, оборота).

Рис. 13. Проверка зазоров в кривошипно-шатунном механизме с помощью приспособления КИ-4817:

1,3 — индикаторы; 2 — магнитная стойка; 4 — ножка индикатора; 5 — удлинитель; 6—поршень; 7 — нижняя крышка шатуна.

При достижении предельных значений зазоров работать на дизеле не разрешается и его следует заменить на отремонтированный из обменного фонда.

Проверка износа зубьев распределительных шестерен. Если после регулировки номинальной частоты вращения и восстановления нормального часового расхода топлива при работе дизеля под нагрузкой не удается восстановить его мощность выше 90% от номинальной, измеряют износ зубьев распределительных шестерен и кулачков распределительного вала. Износ механизма газораспределения проверяют и в том случае, если удельный расход топлива выше допустимой нормы.

Износ зубьев распределительных шестерен, вызывает сдвиг фаз газораспределения в направлении вращения коленчатого вала. Величина сдвига фаз зависит от величины суммарного’ износа зубьев шестерен промежуточного, коленчатого и распределительного валов.

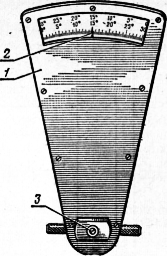

Износ зубьев распределительных шестерен проверяют по изменению угла начала открытия впускного клапана до в. м. т. Для этого устанавливают между стержнем впускного клапана и бойком коромысла первого цилиндра полоску тонкой бумаги и медленно прокручивают коленчатый вал по направлению вращения часовой стрелки. Как только бумага будет прижата бойком коромысла к стержню клапана, вращение коленчатого вала прекращают. Это положение соответствует началу открытия впускного клапана первого цилиндра при нормально отрегулированном зазоре между торцом клапана и бойком коромысла.

После этого закрепляют указатель около гладкой цилиндрической поверхности шкива и против него наносят риску. Поворачивая коленчатый вал, устанавливают поршень первого цилиндра в в. м. т. и наносят против указателя вторую риску. Следует иметь в виду, что у дизеля Д-50 установочная шпилька фиксирует положение коленчатого вала за 15°, у дизеля Д-240ЛГ за 26° до прихода поршня в в. м. т., поэтому вторую риску наносят не против указателя, а на расстоянии 25,5 мм для дизеля Д-50 и 41,5 мм для дизеля Д-240ЛГ по дуге цилиндрической поверхности шкива в сторону его вращения.

Рис. 13. Приспособление КИ-4801 для проверки фильтров тонкой очистки топлива:

1 — манометр; 2 — клапан для сброса воздуха из прибора; 3 — корпус; 4 — кран переключения; 5 — наконечники шлангов; 6 — пустотелые болты.

Замеряют длину дуги между рисками и сравнивают полученные результаты с данными таблицы 66. Если значения длины дуги на шкиве выходят за предельно-допустимые, необходимо изменить зацепление шестерен распределения на один зуб или заменить шестерни.

Проверка фильтрующих элементов грубой очистки масла. Техническое состояние фильтрующих элементов фильтра грубой очистки масла проверяют с помощью приспособления, разработанного в Волгоградском сельскохозяйственном институте.

Для этого прогревают дизель до нормальной температуры масла и останавливают его. Вместо болта, крепящего колпак фильтра грубой очистки, устанавливают штуцер с манометром. Манометр через отверстия в штуцере соединяется с одной полостью фильтра. Второй манометр подсоединяют к главной масляной магистрали. По этому манометру фиксируется давление масла после фильтра.

После подключения манометров запускают дизель и при номинальных оборотах коленчатого вала замеряют их показания. Если разность давлений (до и после фильтрующих элементов) не более 65% от величины давления, на которую отрегулирован перепускной клапан, то пропускную способность фильтрующих элементов можно считать нормальной. Нормальное давление открытия перепускного клапана у дизеля Д-Ю8 равно 0,85—1,1 кгс/см2, у дизелей А-01М; А-41—2— 2,5 кгс/см2, у дизеля СМД-14 (старого выпуска) — 3,0—3,5 кгс/см2.

Загрязненные фильтрующие элементы промывают для восстановления их пропускной способности или заменяют.

Рис. 14. Приспособление для проверки фильтрующих элементов грубой очистки масла:

1 — манометр; 2 — штуцер; 3 — отверстие.

Проверка фильтров тонкой очистки топлива и подкачивающего насоса. Нарушение нормальной работы подкачивающего насоса, а также загрязнение фильтров тонкой очистки топлива приводят к снижению мощности дизеля при бездымном выпуске.

Фильтры тонкой очистки топлива и подкачивающий насос проверяют с помощью приспособления КИ-4801 следующим образом.

Один шланг с наконечником присоединяют к нагнетательной магистрали подкачивающего насоса перед фильтром тонкой очистки топлива, а другой — между фильтром и топливным насосом. Запускают дизель, предварительно выпустив воздух из системы питания и прибора, и устанавливают номинальную частоту вращения коленчатого вала. Переключая трехходовой кран, замеряют по манометру давление топлива до и после фильтра тонкой очистки.

Если давление топлива за фильтром тонкой очистки равно 0,6— 0,8 кгс/см2, это свидетельствует об исправном состоянии подкачива-щего насоса, перепускного клапана и фильтрующих элементов.

Подкачивающий насос необходимо заменить, если при исправном перепускном клапане давление топлива перед фильтром по манометру менее 0,9 кгс/см2.

Проверка цилиндро-поршневой группы пускового двигателя. Техническое состояние деталей цилиндро-поршневой группы оценивают по величине компрессии в цилиндре, которую измеряют универсальным компрессиметром КИ-861.

Перед измерением компрессии двигатель прогревают до нормальной температуры, останавливают его и снимают свечу зажигания. Установив компрессиметр в отверстие для свечи, прокручивают коленчатый вал пускового двигателя вручную или стартером и определяют давление сжатия по показанию стрелки манометра.

По измеренной величине давления судят о степени износа деталей цилиндро-поршневой группы. При вращении коленчатого вала вручную величина компрессии должна находиться в пределах 1,75—3,0 кгс/см2; предельно допустимая — 0,75 кгс/смг. Если коленчатый вал проворачивается стартером, то нормальная величина компрессии 3,5—5,0 кгс/см2, предельно допустимая — 2,5 кгс/см2.

Износ деталей цилиндро-поршневой группы вызывает снижение компрессии, поэтому при величине компрессии, равной или близкой к предельно допустимой, пусковой двигатель необходимо заменить из обменного фонда или отправить на ремонт.

Определение суммарного износа механизмов силовой передачи. Общее техническое состояние силовой передачи трактора оценивают по суммарному боковому зазору между зубьями и шлицами шестерен, который определяют с помощью прибора КИ-4813. Прибор (люфтометр) состоит из стрелки с грузом, свободно вращающейся на оси, корпуса с магнитом, с помощью которого прибор быстро устанавливают на ступице ведущего колеса, и динамометрического рычага с набором сменных головок для прокручивания ведущих колес.

Суммарный боковой зазор проверяют в следующей последовательности.

Снимают гусеничную цепь с ведущего колеса трактора и стопорят коленчатый вал дизеля установочной шпилькой в кожухе маховика. Устанавливают прибор КИ-4813 на ступицу ведущего колеса. Присоединяют к сменной головке динамометрический рычаг.

Включают одну из рабочих передач и выключают противоположную муфту поворота или включают тормоз планетарного механизма поворота (тракторы ДТ-75, ДТ-75М, Т-4А). Поворачивают ведущее колесо динамометрическим рычагом сначала в одну сторону, а затем, установив стрелку указателя на нуль поворотом корпуса, выбирают люфт в другую сторону. Стрелка прибора при этом покажет боковой зазор в градусах поворота ведущего колеса.

Таким же образом замеряют суммарный боковой зазор на остальных передачах.

Если суммарный боковой зазор не превышает предельного значе-иия, в силовой передаче проверяют состояние и регулируют подшипники и зацепление шестерен. В том случае, когда суммарный боковой зазор достигает предельного значения, вскрывают коробку передач

Рис. 15. Прибор КИ-4813 для определения суммарного бокового зазора в механизмах силовой передачи:

1 — корпус; 2 — стрелка; 3 — ось стрелки.

и задний мост и замеряют износ зубьев шестерен и осевой зазор в подшипниках.

Износ зубьев по толщине определяют с помощью штангензубомера. Если толщина зубьев окажется менее 85%, а длина — менее 70% соответствующих размеров зубьев новой шестерни, то это указывает на ее предельный износ. В этом случае силовая передача трактора подлежит ремонту.

Проверка состояния уплотнений подшипников ходовой части.

От технического состояния уплотнений зависит срок службы подшипников опорных катков, поддерживающих роликов и направляющих колес. Определить состояние уплотнений можно без разборки при помощи приспособления ПГСК-1 конструкции Волгоградского сельскохозяйственного института.

Приспособление, состоящее из корпуса с клапаном, манометра, наконечника и крана для сброса давления, присоединяют к шлангу тракторного маслонагнетателя.

Рис. 16. Приспособление ПГСК-1 для проверки герметичности уплотнений ходовой части тракторов:

1 — тавотопресс; 2 — шланг; 3 — корпус с клапаном; 4 — манометр; 5 — наконечник.

Наконечник приспособления ввертывают в отверстие, через которое нагнетают масло в полости подшипников, предварительно выкрутив пробку из крышки направляющего колеса, или крышки поддерживающего ролика, или оси опорного катка.

Тракторным маслонагнетателем медленно увеличивают давление в полостях подшипников и фиксируют величину давления по манометру при появлении масла через уплотнения.

Если масло вытекает при давлении 1,2—1,6 кгс/см2, это значит, что в торцевом уплотнении порвано или не поставлено резиновое кольцо, порван резиновый чехол или его торцы вывернуты, если масло вытекает при давлении 3,5—4 кгс/см2, то контактирующие поверхности металлических колец не соответствуют техническим условиям. Если же при давлении 4 кгс/см2 утечка масла отсутствует, все уплотнения подшипников исправны.

При проверке состояния уплотнений не рекомендуется увеличивать давление масла более 4 кгс/см2. По окончании проверки снижают давление масла в полостях подшипников до атмосферного, вывертывают наконечник и отверстие закрывают пробкой.

Рис. 17. Дроссель-расходомер ДР-70:

1 — стержень; 2 — рукоятка; 3—лимб; 4 — корпус; 5— рукоятка демпфера; 6 — манометр; 7 — штуцер для присоединения нагнетательного шланга; 8 — штуцер для присоединения сливного шланга; 9 — указатель.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология проведения обязательных операций при технической диагностике"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы