Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструктивные особенности

Автомобили имеют рабочий тормоз с гидропневматическим приводом, стояночный тормоз с механическим приводом и запасной тормоз, функции которого выполняет один из контуров привода рабочих тормозов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

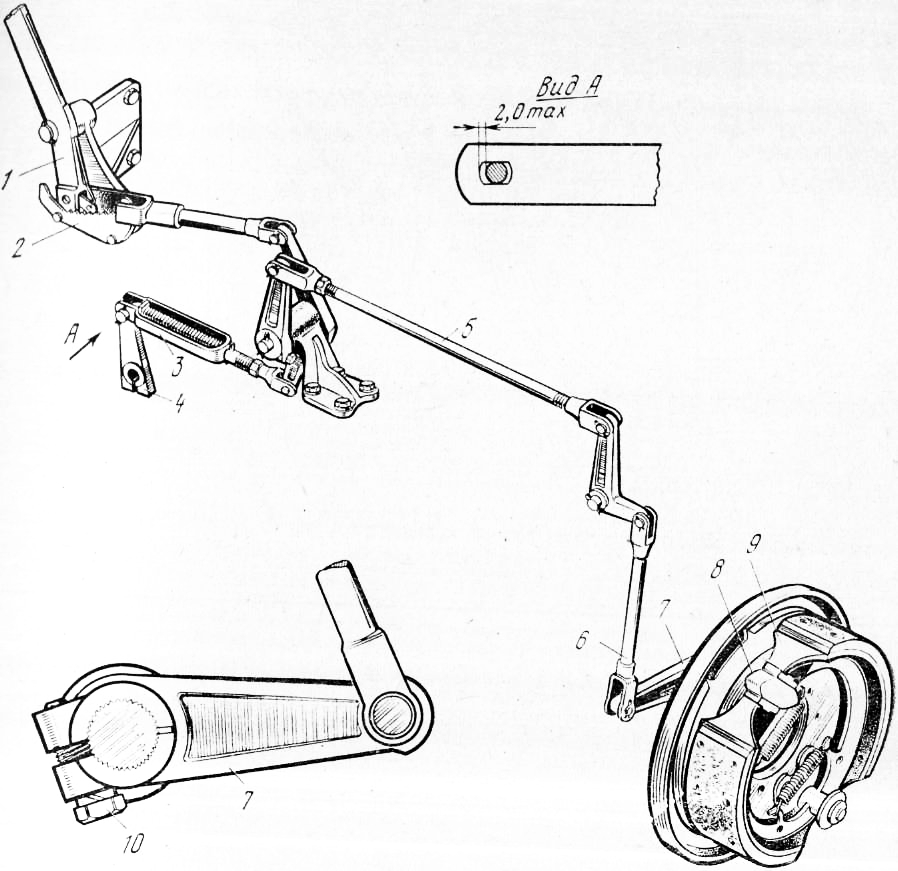

Рис. 1. Схема привода стояночного тормоза:

1 — рычаг; 2 — сектор рычага; 3 — тяга привода тормозного крана; 4 — рычаг тормозного крана; 5, 6 — тяги привода тормоза; 7 — регулировочный рычаг; 8 — разжимный кулак; 9 — тормозная колодка; 10 — стяжной болт

Стояночный тормоз барабанного типа с двумя колодками установлен на выходном валу раздаточной коробки. Рычаг стояночного тормоза связан с рычагом тормозного крана, которым управляется тормозная система прицепа от пневматической системы автомобиля.

Пользоваться стояночным тормозом при движении разрешается только в аварийных случаях.

Рабочие тормоза барабанного типа, взаимозаменяемые для всех колес. Тормоз имеет сдвоенный колесный цилиндр, выполненный в одном корпусе. Тормозные колодки установлены на опорных эксцентриковых пальцах и опираются на регулировочные эксцентрики.

Рис. 2. Рабочий тормоз:

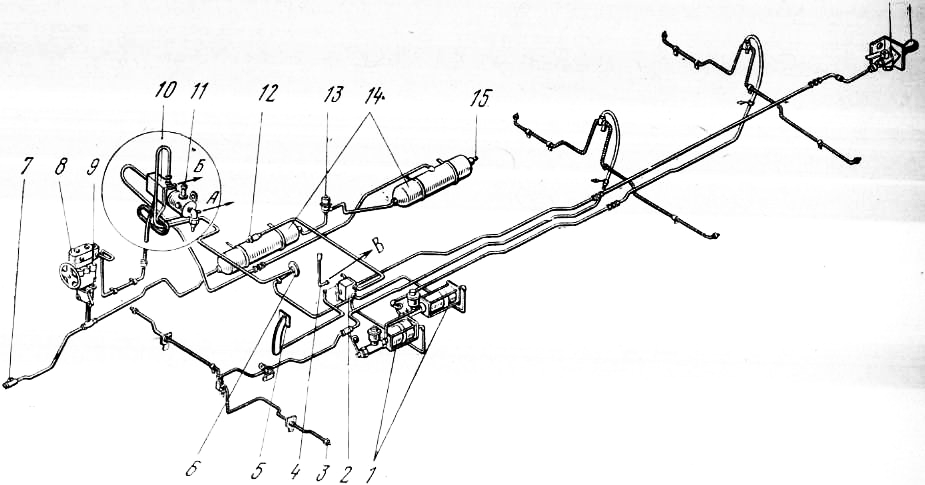

Гидропневматический тормозной привод состоит из двухконтурного гидравлического и одноконтурного пневматического приводов. Первый контур приводит в действие тормоза переднего и среднего мостов, второй— тормоза заднего моста.

Пневматическое оборудование привода тормозов. На переднем воздушном баллоне установлен включатель минимального давления воздуха. При падении давления воздуха в системе ниже допустимого включается красная сигнальная лампа «воздух» на щитке приборов. В этом случае необходимо устранить неисправность в пневматической части тормозного привода.

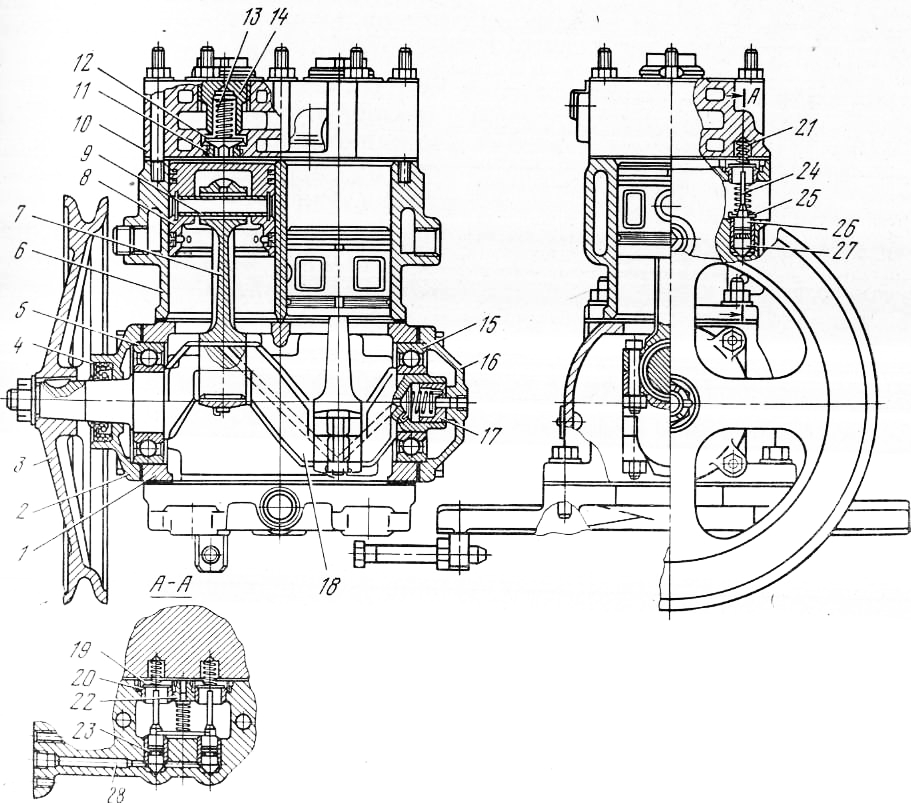

Воздушный компрессор поршневого типа непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндров пластинчатые нагнетательные клапаны.

Рис. 3. Воздушный компрессор:

Головка цилиндров компрессора имеет разгрузочное устройство, соединенное с регулятором давления. При достижении в пневматической системе максимального давления воздуха нагнетание прекращается. Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Блок и головка цилиндров охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, следует пустить двигатель, дать ему поработать 3—5 мин и после этого проверить уровень в радиаторе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала —к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

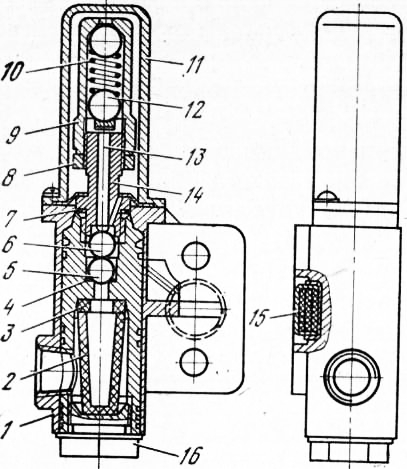

Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Для увеличения эффективности работы регулятор снабжен двумя фильтрами: один установлен в месте поступления воздуха из пневмосистемы, другой — на выходе из разгрузочного устройства.

Рис. 4. Регулятор давления:

1 — корпус; 2 — металлокерамический фильтр; 3— уплотнительное кольцо; 4 — пружина клапана; 5 — впускной клапан; 6 — выпускной клапан; 7 — регулировочные прокладки; 8 — контргайка; 9 — регулировочный колпак; 10 — пружина регулятора; 11 — кожух; 12 — упорный шарик; 13 — шток клапана; 14 — седло выпускного клапана; 15 — сетчатый фильтр; 16 — пробка фильтра

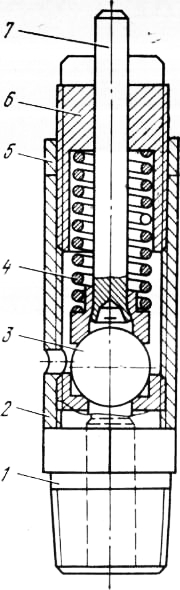

Рис. 5. Предохранительный клапан:

1 — седло; 2 — корпус; 3 — шарик; 4 — пружина; 5 — контргайка; 6 — регулировочный винт; 7 — стержень

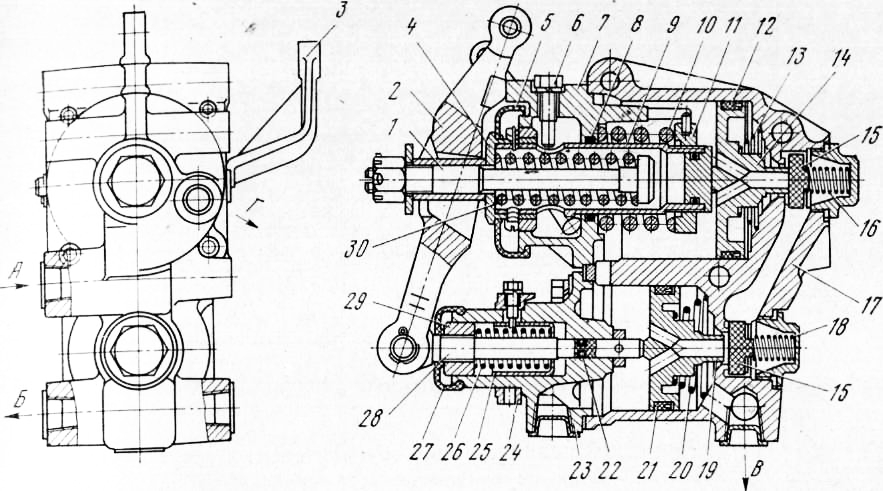

Рис. 6. Тормозной кран:

1 — тяга верхнего цилиндра; 2 — рычаг; 3 — рычаг ручного привода тормозов прицепа; 4, 29 — регулировочные гайки; 5, 27 — пылепредохранители; 6 — стопорный болт; 7 — крышка верхнего цилиндра; 8, 22 — уплотнительные кольца; 9 — труба уравновешивающей пружины; 10 — уравновешивающая пружина; 11 — упорная гайка; 12, 21 — манжеты поршней; 13, 20 — возвратные пружины; 14 — поршень верхнего цилиндра; 15 — клапан; 16, 18— пружины клапанов; 17 — корпус; 19 — поршень нижнего цилиндра; 23 — крышка нижнего цилиндра; 24 — регулировочное режимное кольцо; 25 — регулировочная втулка; 26, 30 — пружины тяги нижнего и верхнего цилиндров; 28 — тяга нижнего цилиндра; А — от воздушного баллона; Б к В — к пневмоусилителю; Г — в магистраль прицепа

Предохранительный клапан установлен на воздушном баллоне и предохраняет пневматическую систему от чрезмерного повышения давления при неисправности регулятора давления.

Клапан отрегулирован так, что при давлении воздуха 9,0—9,5 кгс/см2 он открывается и выпускает лишний воздух в атмосферу через боковое отверстие в корпусе.

Тормозной кран является комбинированным краном поршневого типа, в котором органы управления тормозами автомобиля-тягача и идущих за ним прицепов объединены в одном агрегате.

Кран служит для распределения сжатого воздуха и подачи его в пневмоусилители и тормозную систему прицепа. Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

На нижней камере тормозного крана установлено режимное кольцо. При движении с порожними прицепами режимное кольцо должно быть установлено в положение Я; в этом случае опережение действия тормозов прицепа по отношению к тягачу будет наименьшим. При работе с тяжелонагруженными прицепами и большой массе автопоезда режимное кольцо должно быть переставлено в положение Р.

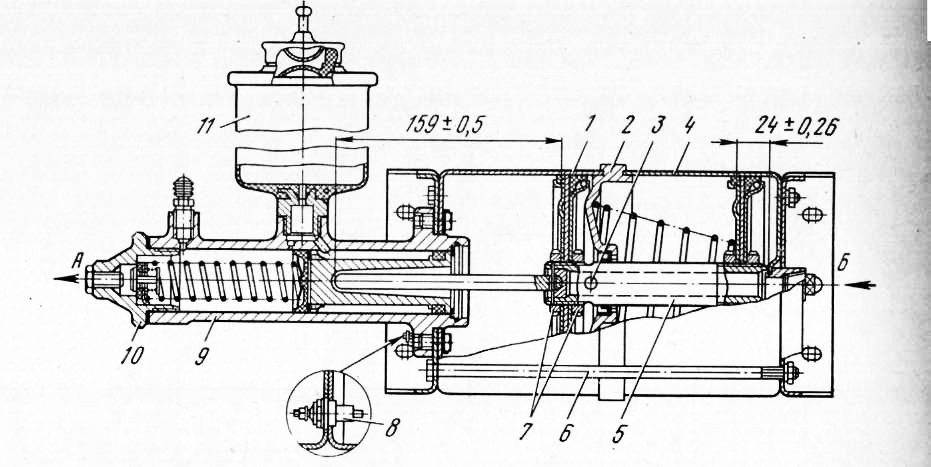

Рис. 7. Главный тормозной цилиндр с пневмоусилителем:

1 — передний пневматический цилиндр; 2 — проставка; 3— радиальное отверстие; 4 — задний пневматический цилиндр; 5 — шток с поршнями; 6—стяжной болт; 7 — гайки штока; 8 — датчик; 9 — главный гидравлический цилиндр; 10 — пробка; 11 — бачок для тормозной жидкости;

А — в тормозную систему; Б — от тормозного крана

Положение Н соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормоза в нормальных условиях.

Главный цилиндр с пневмоусилителем предназначен для управления рабочими тормозами автомобиля. Для повышения надежности тормозной системы на каждом автомобиле установлено по два главных цилиндра с пневмоусилите-лями.

При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршень пневмоусилителя. К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневмоусилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневмоусилителя под действием пружин возвращаются в исходное положение.

В передних цилиндрах пневмоусилителей установлены датчики, сигнализирующие о неисправности гидравлической части тормозной системы.

Соединительная головка предназначена для соединения воздухопроводов автомобиля-тягача и прицепа. В случае отрыва прицепа от автомобиля соединительная головка автоматически разъединяет воздухопроводы, при этом обратный клапан препятствует выходу воздуха из тормозной системы автомобиля в атмосферу.

Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Кран отбора воздуха установлен под капотом двигателя на переднем щите кабины. Он служит для накачивания шин при значительных повреждениях в системе регулирования давления воздуха и для других целей.

Буксирный клапан установлен на правом кронштейне крепления переднего буфера и предназначен для снабжения воздухом тормозной системы автомобиля при буксировании его с неисправным двигателем.

Техническое обслуживание

Для гидравлической системы тормозов применяется жидкость, указанная в карте смазки. Не следует смешивать тормозные жидкости различных марок, так как это может привести к усадке (разбуханию) уплотнительных манжетов, образованию осадков и, как следствие, к отказу тормозов. При замене тормозной жидкости «Нева» на БСК и наоборот необходимо промывать систему вновь заправляемой жидкостью методом заправки ее в тормозные бачки и прокачки системы до появления из штуцеров колесных цилиндров чистой жидкости.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха в пневмосистеме автомобиля.

Перед заполнением системы надо тщательно удалить грязь с главных цилиндров и бачков, затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из главных цилиндров через перепускной клапан.

Прокачка главных цилиндров или цилиндров рабочих тормозов.

Снять резиновый колпачок с перепускного клапана, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты.

Нажимать следует быстро, отпускать медленно. Эту операцию повторять до тех пор, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна». Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Прокачать главные, затем колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый. После прокачки всех цилиндров долить жидкость в бачки до уровня 15—20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

Регулировка рабочих тормозов. Поднять колесо домкратом (для задней тележки поднять не менее трех колес) и вращать его вперед, поворачивая эксцентрик передней колодки до тех пор, пока она не затормозит колесо, затем постепенно отпускать эксцентрик, поворачивая колесо в ту же сторону, пока колесо не станет поворачиваться свободно.

Отрегулировать заднюю колодку так же, как и переднюю, вращая при этом колесо назад.

Допускается упрощенная регулировка рабочего тормоза. При этом ключом на 17 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки, затем отпустить эксцентрик обратным поворотом ключа примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми остальными колесами, проверить, не нагреваются ли тормозные барабаны на ходу автомобиля.

При регулировке тормозов запрещается нарушать заводскую установку опорных пальцев колодок.

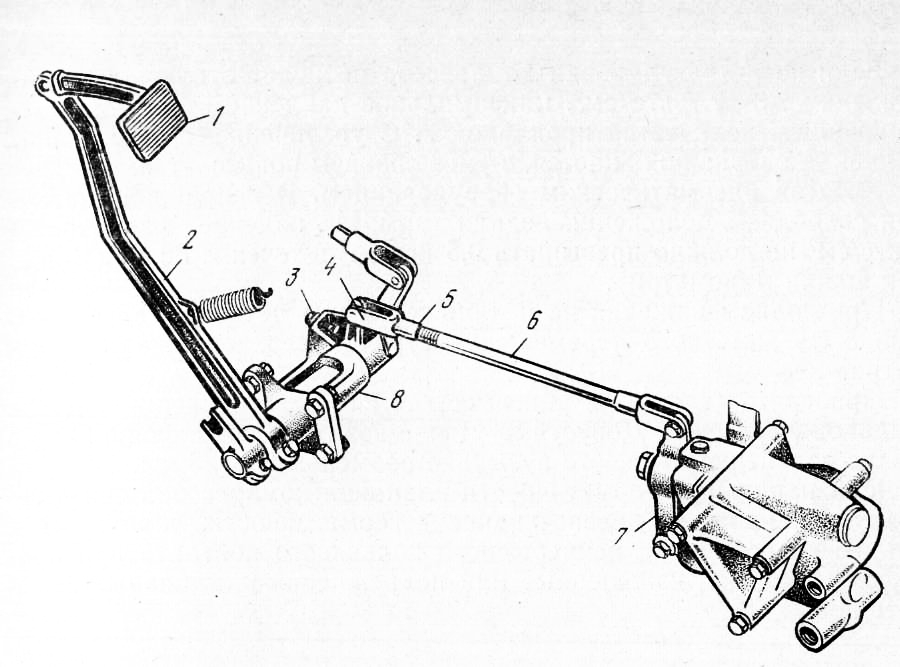

Свободный ход тормозной педали регулируют изменением длины тяги в пределах 20—33 мм. При этом рычаг должен быть прижат к упору верхней крышки тормозного крана. Начало рабочего хода определяется по значительному возрастанию усилия.

При полном ходе тормозной педали (до упора в регулировочный болт) максимальное давление воздуха в пневмосистеме после тормозного крана должно быть 3,5—4,0 кгс/см2 при максимальном давлении воздуха в баллоне. Давление воздуха регулируют путем изменения хода тормозной педали с помощью болта.

Регулировку стояночного тормоза проводить в следующем порядке. Установив рычаг в крайнее нижнее положение, отрегулировать зазор между накладками и барабаном до 0,3— 0,6 мм, изменяя длину тяги или поворачивая на шлицах рычаг.

Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана до 0,5—2,0 мм, изменяя длину тяги.

Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Рис. 8. Привод тормозного крана:

1 — педаль; 2 — рычаг педали; 3 — регулировочный болт; 4— вилка тяги; 5 —гайка; 6 — тяга привода тормозного крана; 7— рычаг тормозного крана; 8 — кронштейн вала педали

Предохранительный клапан регулируют только в том случае, если он не поддерживает давление в заданных пределах. Клапан регулируют вращением регулировочного винта. Давление, при котором срабатывает клапан, увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки винт 6 закрепляют контргайкой.

Для устранения утечки воздуха клапан снять, разобрать, удалить ржавчину и промыть в керосине. Рабочие поверхности седла и шарика вычистить, промыть с мылом и проверить, нет ли повреждений.

Небольшую утечку воздуха можно устранить, осаживая легкими ударами шариковый клапан на его седле. Шарик при сборке покрыть смазкой ЦИАТИМ-201.

Регулятор давления регулируют, если он не поддерживает давление воздуха в заданных пределах. Перед регулировкой следует промыть детали регулятора в керосине.

Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0— 6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Если после регулировки компрессор не будет отключаться при давлении 7,3—7,7 кгс/см2, максимальное давление отрегулировать изменением количества прокладок. С увеличением числа прокладок давление понижается, с уменьшением повышается.

Уход за пневматическим оборудованием. В исправной системе при свободном положении педали тормоза падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мин (нижняя шкала манометра).

При полном нажатии на педаль тормоза в течение 30 с не должно быть заметного перемещения стрелки верхней шкалы манометра.

Проверять элементы пневмосистемы и соединений можно мыльной эмульсией. Допустима утечка воздуха, вызывающая через 5—6 с появление мыльного пузырька размером 20—25 мм.

При нарушении герметичности клапанов компрессора снять головку. Клапаны, не обеспечивающие герметичности, притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску, изношенные или поврежденные клапаны заменить новыми.

Уплотнительные кольца плунжеров разгрузочного устройства, потерявшие эластичность или изношенные, заменяют новыми, не снимая компрессора с двигателя. Для этого необходимо снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока вверх, снять его вместе со штоком и вынуть плунжер. Перед установкой плунжер смазать маслом, применяемым для двигателя.

По возвращении из рейса необходимо слить конденсат из воздушных баллонов. При этом следует иметь в виду, что сливать конденсат можно только при наличии давления воздуха в системе. Масло в конденсате указывает на неисправность поршневой группы компрессора.

В холодную погоду при спуске конденсата агрегаты пневмосисте-мы предварительно прогреть, чтобы замерзшая вода оттаяла. Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Ремонт

Для ремонта приборы и агрегаты тормозной системы снять с автомобиля, разобрать, промыть детали, проверить их состояние и определить пригодность деталей для дальнейшего использования.

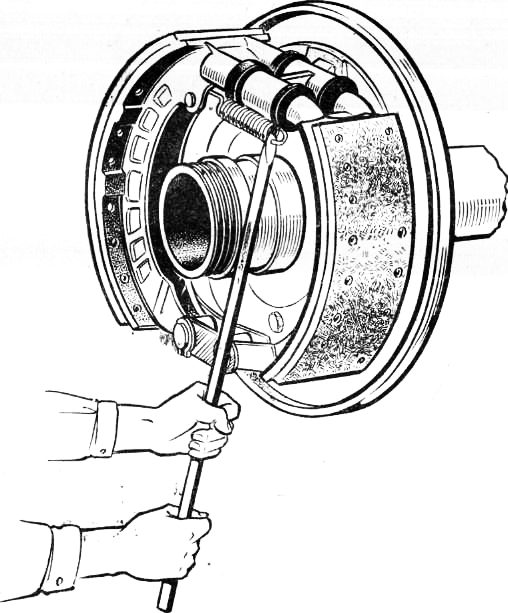

Разборка. Разборку рабочих тормозов выполнять в следующем порядке.

Поднять мост домкратом, снять колесо и крышку ступицы, вывернуть угольник шланга подкачки шин и при помощи съемника вынуть полуось.

Отогнуть стопорную шайбу и отвернуть наружную гайку креп-нения подшипников ступицы, вынуть замочную шайбу и отвернуть внутреннюю гайку.

Снять ступицу с тормозным барабаном и подшипниками, стяж-лую пружину колодок, стопорные скобы на пальцах и колодки, очистить втулку и палец колодки.

Отвернуть трубопровод и болты, снять колесный цилиндр и разобрать его, отвернуть гайки и снять опорные пальцы колодок.

Снять щит тормоза и войлочный сальник.

Разборка пневмоусилителя, тормозного цилиндра, тормозного крана, стояночного тормоза, компрессора трудностей не представляет. При этом необходимо обратить внимание на следующее.

При разборке главного тормозного цилиндра не рекомендуется отвертывать пробку.

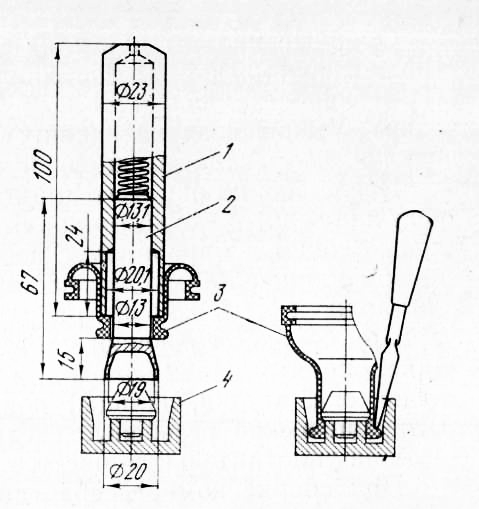

Головку цилиндров компрессора разбирать только при необходимости. После снятия с помощью плоскогубцев направляющих впускных клапанов выпрессовать седла при помощи съемника.

Контроль деталей. Замасленные накладки промыть в бензине, просушить, а затем очистить рабочие поверхности металлической щеткой или наждачной бумагой. Если от поверхности накладок до головок заклепок остается менее 0,5 мм, накладки заменить новыми.

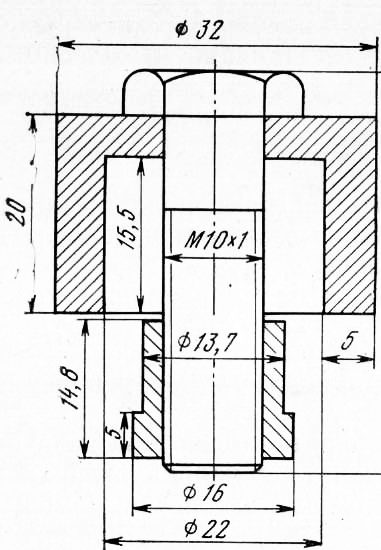

Колодки рабочих тормозов обработать по размерам, указанным на рис. 158. Колодки стояночного тормоза обработать совместно с разжимным кулаком, установив между сухарями колодок и кулаком пластины толщиной 0,98—1,00 мм.

Тормозные барабаны рабочего тормоза с кольцевыми канавками более 2 мм проточить.

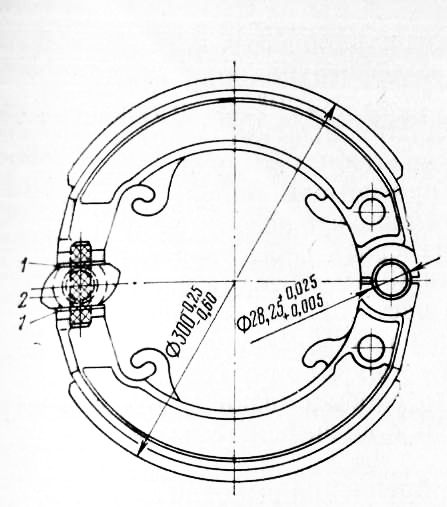

Колесные цилиндры с рисками и следами коррозии на рабочей поверхности необходимо хонинговать. Поршни и резиновые манжеты при наличии рисок или значительном износе рабочих поверхностей заменить. Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Рис. 8. Снятие (установка) стяжной пружины

Главный тормозной цилиндр. Если на зеркале главного тормозного цилиндра имеются задиры, следы коррозии, то его следует заменить или отхонинговать. При этом рекомендуется поставить новые манжеты.

При износе поршня главного цилиндра, наличии на рабочей поверхности обратного клапана и манжетов главного цилиндра следов повреждения, разбухания их необходимо заменить.

Наличие тормозной жидкости в первом цилиндре пневмоусили-теля указывает на необходимость замены наружного (кольцевого) манжета поршня главного цилиндра (ослабление посадки манжета на поршне).

Пневмоусилители и детали, входящие в них, очистить и промыть. Следы коррозии и риски на рабочих поверхностях цилиндров удалить с помощью мелкой наждачной бумаги.

При наличии повреждений манжетов и сальника проставки их необходимо заменить.

Компрессор. Корпусные детали не должны иметь трещин, сколов, а привалочные поверхности— забоин и коробления. Внутренние полости должны быть очищены от отложений. Непло-. скостность привалочных поверхностей корпусных деталей должна быть 0,05 мм (не более). Износ гнезд под подшипники коленчатого вала в картере компрессора допускается до диаметра 72,05 мм.

Износ впускного клапана по толщине допускается до 0,8 мм,, неплоскостность клапанов — 0,01 мм. К эксплуатации допускается плунжер разгрузочного устройства с рабочим диаметром не менее 9,9 мм, а внутренний диаметр втулки плунжера — не более 10,04 мм.

Резиновые уплотнительные кольца плунжеров разгрузочного устройства не должны иметь трещин, чрезмерных износов и старения.

Непараллельность осей верхней и нижней головок шатуна допускается не более 0,07 мм на длине 100 мм.

Рис. 9. Съемник для выпрессовки седла впускного клапана

Рис. 10. Колодка рабочего тормоза

Рис. 11. Приспособление для установки защитного чехла колесного цилиндра:

1 — оправка; 2 — направляющий стержень; 3 — защитный чехол; 4 — поршень

Детали и трубопроводы тормозного привода очистить, промыть и осмотреть. При наличии повреждений детали заменить.

Особое внимание обратить на состояние и надежность крепления трубопроводов на мостах. Гибкие шланги не должны иметь трещин и потертостей.

Сборка. Сборку главного и колесных тормозных цилиндров, пневмоусилителя, стояночного и рабочего тормозов выполнять в порядке, обратном разборке. При этом необходимо обратить внимание на следующее.

Перед сборкой главного и колесных цилиндров детали промыть в спирте. Поршни, манжеты и рабочие поверхности цилиндров смазать касторовым маслом или смазкой ДТ-1. На рабочую поверхность пневмоцилиндров, штока, сальника проставки, манжетов поршней пневмоусилителей и войлочного кольца нанести смазку ЦИАТИМ-201.

После сборки пневмоусилитель проверить на герметичность давлением воздуха 3,5—4 кгс/см2, при этом главный цилиндр должен создавать давление жидкости 85—100 кгс/см2. Утечки воздуха и жидкости не допускаются.

Опорные пальцы и втулки колодок рабочего тормоза смазать графитной смазкой. После сборки колесный цилиндр испытать на герметичность давлением воздуха 4—5 кгс/см2 с погружением в спирт. Утечка воздуха недопустима. При испытании должно быть исключено выпадание поршней под давлением воздуха.

После сборки рабочего тормоза при помощи опорных пальцев и регулировочных эксцентриков отрегулировать зазор между накладкой колодки и барабаном. Зазор измерять через люк в барабане щупом длиной 200 мм на расстоянии 30 мм от торца накладок. Зазор должен быть 0,35 мм в верхней части, 0,2 мм в нижней части.

При сборке стояночного тормоза разжимный кулак, втулку кулака, опорный палец колодок, а также шарнирные соединения привода (оси, втулки, пальцы) покрыть слоем смазки ЦИАТИМ-201. Все конические резьбовые соединения пневмосистемы устанавливать на уплотнительную пасту.

При сборке компрессора гайки крепления головки затягивать попарно, начиная со средней диаметрально расположенной пары, в два приема. Момент затяжки 1,2—1,7 кгс-м.

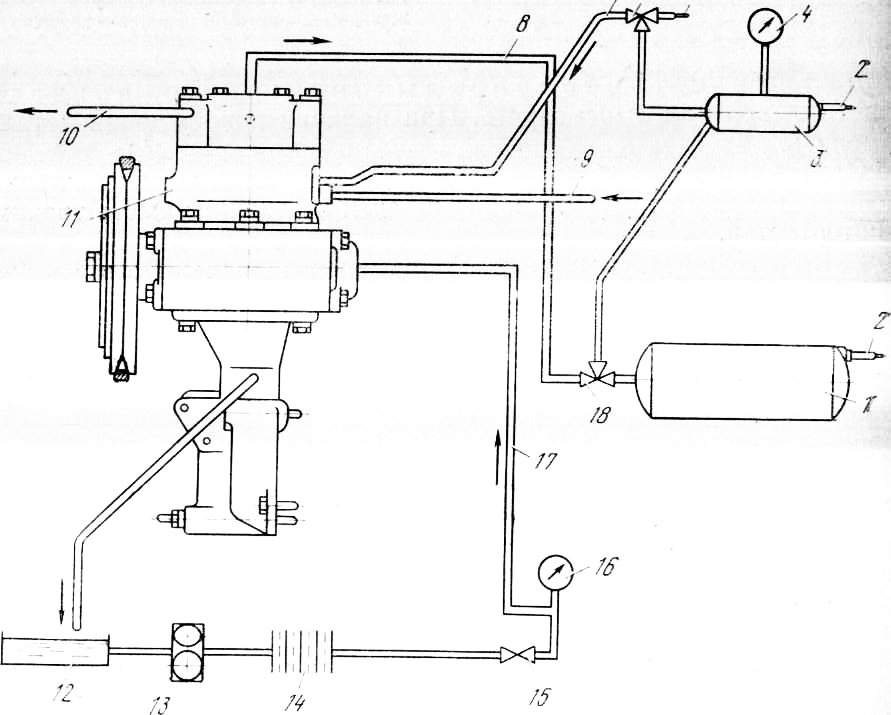

Рис. 12. Схема стенда для испытания компрессора:

1 — баллон 22 л; 2 — предохранительный клапан на 9 кгс/см2; 3 — баллон 1л; 4 и 16 — манометры; 5 — калиброванное отверстие; 6, 18 — трехходовые краны; 7 — трубка разгрузочного устройства; 8 — трубка отвода сжатого воздуха; 9 — трубка, подводящая охлаждающую жидкость; 10 — трубка, отводящая охлаждающую жидкость; 11 — испытуемый компрессор; 12 — масляный бак; 13— масляный насос; 14 — масляный фильтр; 15 — кран; 17 — трубка, подводящая масло в компрессор

Техническое состояние компрессора проверяют на стенде при следующих условиях: частота вращения коленчатого вала компрессора 1200—1500 об/мин, давление масла, поступающего в компрессор,— 1,5—3,0 кгс/см2 и температура масла не ниже 40° С.

Производительность компрессора должна быть 220 л/мин при 2000 об/мин вала компрессора; проверяется при соединении баллона с атмосферой через калиброванный канал 0 1,6 мм длиной 3 мм. Давление в баллоне должно быть не менее 6 кгс/см2.

Одновременно проверяют маслопропускную способность. Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г за 5 мин.

Отсутствие течи масла, перегрева подшипников, посторонних стуков проверяют при работе на холостом ходу, т. е. при подаче воздуха в атмосферу. Продолжительность испытаний 5 мин.

Работу разгрузочного устройства проверяют при подаче в канал сжатого воздуха под давлением 5 кгс/см2. При этом плунжеры должны подняться и полностью открыть впускные клапаны. Одновременно проверяют герметичность уплотнения плунжеров. Падение давления за 1 мин не должно превышать 0,5 кгс/см2.

Выброс масла проверяют по масляному пятну на пластине, помещаемой на расстоянии 50 мм от торца выпускного отверстия. После с работы компрессора пятно должно умещаться в круге 0 20 мм.

Герметичность нагнетательных клапанов проверяют по падению давления сжатого воздуха в баллоне. Падение давления воздуха в баллоне с 6—7 кгс/см2 не должно падать более чем на 0,5 кгс/см2 за 1 мин.

Сборку и регулировку тормозного крана необходимо выполнять в специализированных мастерских.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормозная система автомобиля "Урал""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы