Строй-Техника.ру

Строительные машины и оборудование, справочник

Для смазки узлов трансмиссии тракторов следует применять минеральные масла: автотракторные, автомобильные, трансмиссионные и индустриальные. Для смазки механизмов трактора в осенне-зимний период следует применять автотракторное масло — зимнее, а также моторное автотракторное масло АК-Ю.

Трансмиссионное зимнее масло имеет температуру застывания —20 °С, поэтому не рекомендуется применять его при температуре ниже —15 °С.

При температурах ниже —20 °С для смазки трансмиссии рекомендуется применять масло АКп-6 или же смесь из 75% автотракторного трансмиссионного зимнего масла и 25% дизельного топлива ДЗ. В корпус сервомеханизма рекомендуется заливать смесь из 75% масла АКп-6 и 25% керосина.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подшипники опорных катков и натяжных колес, а также поддерживающих роликов тракторов рекомендуется смазывать автотракторным маслом АКп-10 или дизельным маслом Дп-8.

Категорически запрещается заправлять картеры коробок передач и трансмиссии трактора смесью различных масел с солидолами, так как эти смеси расслаиваются на солидол и масло, что нарушает нормальный режим смазывания деталей и повышает их износ.

При подготовке трансмиссии тракторов к осенне-зимней эксплуатации необходимо спустить летнюю смазку из картеров и ванн агрегатов и механизмов и промыть их дизельным топливом, а затем заправить свежими маслами зимних сортов или рекомендованной смесью масла с дизельным топливом.

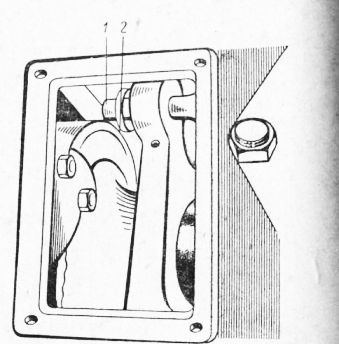

Рис. 1. Разрыхление набивки сапуна

Промывку агрегатов трансмиссии следует производить следующим образом: освободить картер от старой смазки, заправить его дизельным топливом, пустить машину и дать узлам поработать вхолостую, остановить машину, спустить промывочную жидкость и заправить свежим маслом.

Для заправки корпусов коробок передач, редукторов и других механизмов следует применять смазочный и заправочный инвентарь, рекомендуемый для заправки двигателей.

Гидравлическую систему тракторов следует заправлять летом— веретенным маслом, зимой—-трансформаторным.

При одновременной работе нескольких тракторов на одном участке трассы следует применять механизированные заправочные средства, смонтированные на шасси автомобилей.

Для смазки подшипников качения и скольжения, а также других деталей рекомендуются консистентные смазки.

В осенне-зимний перид для подшипников качения следует применять наиболее морозостойкие смазки НК-30, ЦИАТИМ-201, ЦИАТИМ-203; смазка НК-30 рекомендуется при эксплуатации машин в зимних условиях.

Смазки ЦИАТИМ-201 и ЦИАТИМ-203 очень стабильны и обладают достаточной стойкостью в широком диапазоне температур от +100 до —60 °С, поэтому они рекомендуются для смазки любых сочленений в любое время года.

Не рекомендуется понижать вязкость консистентных смазок путем разбавления их маслами или дизельным топливом, так как они приводят к снижению коллоидной и механической стабильности и разрушению прочностных свойств смазочных материалов.

Смазку консистентными маслами следует производить сразу же после окончания рабочей смены, когда узлы и агрегаты находятся в нагретом состоянии.

Для облегчения смазки в зимний период рекомендуется подогревать смазочные материалы в водомаслогрейках или в бидонах, опускаемых в горячую воду. Масло и смазки ЦИАТИМ-201 и ЦИАТИМ-203, а также НК-30 допускается нагревать до температуры 50—60 °С.

Для нагнетания консистентных смазок применяются рычажные ручные, ножные и механические солидолонагнетатели различных конструкций.

Механические солидолонагнетатели обычно устанавливаются на передвижных средствах технического обслуживания и в участковых мастерских.

В полевых условиях смазку консистентными материалами производят при помощи ручных винтовых солидолонагнетателей, которые надежны и просты в работе и могут создавать высокое давление смазки. Для заправки винтовых солидолонагнетателей следует применять специальное приспособление.

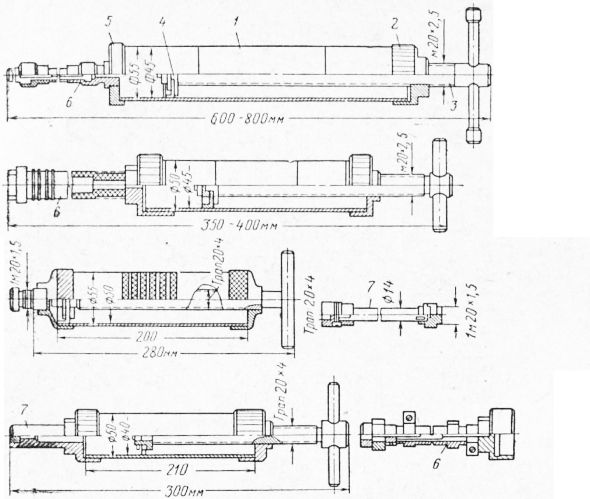

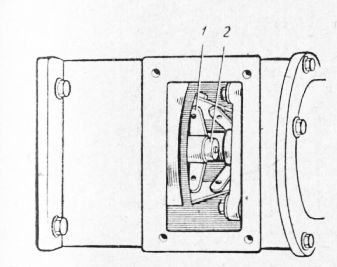

Рис. 2. Винтовые солидолонагнетатели:

1 — корпус шприца; 2 — верхняя крышка; 3 — винт; 4 — поршень; 5 – крышка; 6— гибкий шланг; 7 —наконечник

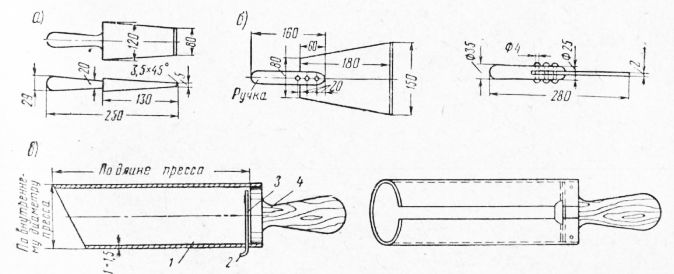

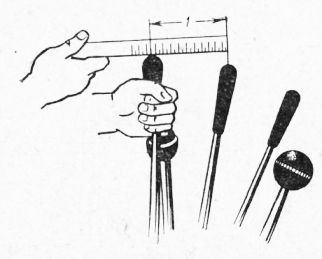

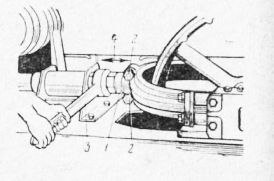

Рис. 3. Приспособление для смазки консистентными мазями и заправка винтовых шприцев:

а — деревянная лопатка; б — металлическая лопатка; в — совок; 1 — цилиндрический корпус; 2 — ручка пластинки; 3 — пластинка; 4 — ручка совка; I — наполнение совка; II — опускание совка в корпус шприца; III — вытаскивание совка из шприца

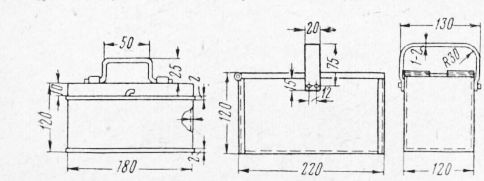

Для транспортирования и переноски небольших количеств консистентных смазок следует пользоваться специальной посудой. Особенно удобен солидолонагнетатель ведерного типа марки ШЖС-2908, который состоит из резервуара с откидной крышкой, поршневого насоса и шланга с наконечником.

Рис. 4. Посуда для хранения консистентных смазок

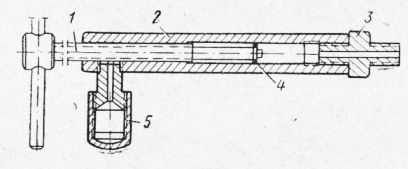

Для устранения пробок, образовавшихся в смазочных каналах и отверстиях, применяют гидропробойник, который при работе развивает давление до 800—1000 кГ/см2.

Рис. 5. Гидропробойник:

1 — нагнетательный винт; 2— корпус; 3— штуцер; ограничительная шайба

Смазочная посуда и инвентарь должны храниться в специальном ящике, устанавливаемом на тракторе. Весь смазочный инвентарь следует хранить в шкафах на передвижном профилактическом пункте.

Регулировка муфты сцепления пускового двигателя П-46, П-23 производят в следующем порядке. Обеспечивая полное разобщение двигателя от вала муфты сцепления, проверяют, чтобы муфта сцепления без пробуксовки легко выключалась и включалась. Выключают муфту сцепления, повернув рычаг управления муфтой от себя, т. е. по направлению к дизелю. Открывают люк муфты сцепления или регулировки муфты сцепления и устанавливают крестовину так, чтобы защелка нажимного диска была видна через люк. Оттягивая защелку и придерживая нажимной диск, повертывают крестовину по часовой стрелке вверх так, чтобы штифт защелки вошел в соседнее отверстие нажимного диска. Правильность регулировки следует проверить путем включения муфты сцепления по силе нажатия на рычаг при ее управлении. Усилие на рычаге должно быть в пределах 7—11 кГ, при этом муфта не должна пробуксовывать. Не следует затягивать муфту больше, чем это требуется для предупреждения пробуксовки дисков при заводке холодного двигателя. Если после регулировки муфта продолжает пробуксовывать, то необходимо промыть диски муфты. После ее регулировки закрывают люк корпуса муфты.

Рис. 6. Солидоло нагнетатель (ШЖС-2908)

Рис. 7. Регулировка муфты сцепления пускового двигателя П-46:

1 — крестовина; 2 — защелка

Регулировка муфты сцепления дизельного двигателя КДМ-100 и Д-108. Пробуксовка дисков муфты сцепления происходит от износа фрикционных накладок или же от их замасливания. Для уменьшения износа накладок не следует без необходимости включать и выключать муфту сцепления. При выключении и включении муфты сцепления надо следить за тем, чтобы рычаг управления отходил до отказа. При износе накладок следует отрегулировать муфту сцепления.

Правильность регулировки главной муфты сцепления нужно проверять по величине усилия, прилагаемого к рычагу включения муфты сцепления. В отрегулированной муфте сцепления это усилие колеблется в пределах 15—20 кГ, уменьшение усилия указывает на износ фрикционных накладок.

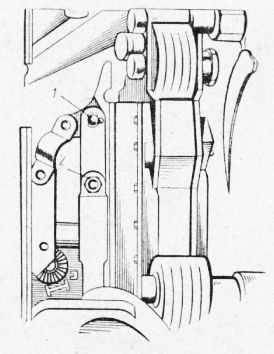

Рис. 8. Регулировка муфты сцепления двигателя КДМ-100:

1 — крестовина нажимных кулачков; 2 — стяжной болт крестовины

При регулировке необходимо выключить муфту сцепления, установить рычаг переключения передач в нейтральное положение и снять крышку смотрового люка на кожухе муфты сцепления. Затем, вращая муфту за крестовину, поставить ее в положение, удобное для отвертывания стяжного болта 2 крестовины, расконтрить головку стяжного болта и отпустить гайку, переставить рычаг коробки передач на одну из передач, повернуть крестовину муфты на несколько градусов вправо и замерить зазор между кулачками и нажимным диском. Зазор должен быть в пределах 1,5—2 мм.

По окончании регулировки необходимо затянуть гайку стяжного болта крестовины, укрепить ее контргайкой и установить крышку смотрового люка кожуха муфты сцепления.

Регулировка рычагов управления бортовыми фрикционами. Механизмы управления бортовыми фрикционами (муфтами поворота) проверяют и регулируют в таком порядке.

Замеряют свободный ход рычагов управления муфтами поворота до начала включения (нормальная величина свободного хода 135—165 мм) механизм управления муфтами поворота регулируют, когда двигатель остановлен.

Открывают задние смотровые или верхние люки отделений муфт поворота. Устанавливают поршень гидравлического усилителя в крайнее переднее положение, навертывая шаровую гайку на регулировочную тягу рьгчага включения до отказа.

Проверяют мертвый ход рычага управления бортовым фрикционом от крайнего переднего его положения до начала перемещения золотника гидроусилителя. Этот ход должен быть в пределах 20—40 мм, считая по концу рукоятки рычага. Момент начала перемещения поршня наблюдается через маслоналивную горловину усилителя.

Рис. 9. Проверка полного свободного хода рычагов управления бортовыми фрикционами тракторов С-100 и Т-100М

Рис. 10. Проверка и регулировка механизма управления бортовыми фрикционами тракторов С-100 и Т-100М:

1 — контргайка; 2— регулировочная гайка тяги рычага отводки

Устанавливают величину свободного хода рычагов управления муфтами поворота в пределах 135—165 мм, отвертывая шаровую гайку, после чего стопорят шаровую гайку контргайкой.

После регулировки крышки люков ставят на место.

Во время эксплуатации трактора нельзя допускать уменьшения свободного хода рычагов управления муфтами поворота ниже 75 мм. Если при отрегулированных механизмах поворота они все же пробуксовывают, то необходимо промыть замасленные ведомые диски.

Промывку бортовых фрикционов рекомендуется проводить сразу же после окончания смены, пока диски нагреты и масло легко смывается с них.

Для промывки необходимо спустить масло из отделения конической передачи заднего моста и кожухов бортовых редукторов муфт поворота, ввернуть спускные пробки отделений муфт поворота и залить в каждое отделение по 8 л керосина. После этого нужно запустить дизель и прогнать трактор в течение 5—10 мин вперед и назад, не выключая бортовых фрикционов.

Далее спускают грязный керосин и вновь заливают чистый, выключают обе муфты поворота и дают двигателю поработать 5—8 мин при включенных главной муфте сцепления и I передаче. Для надежности необходимо рычаги управления фрикционами закрепить в выключенном положении, вставив между рычагами и колонкой управления какой-либо деревянный брусок.

Спустив промывочный керосин, нужно заправить трансмиссионным маслом отделение конической передачи заднего моста и кожухи бортовых редукторов и смазать упорные подшипники бортовых фрикционов.

Регулировка натяжения гусениц. Проверку и регулировку натяжения гусениц проводят в следующем порядке.

Ослабляют верхнюю ветвь гусеницы, натянув нижнюю путем вращения ведущего колеса на I передаче; далее следует затормозить трактор, используя защелку тормоза. Приподнимая ломиком гусеницу над задним поддерживающим катком, замеряют расстояние между ними (при правильном натяжении оно должно быть равно 40—50 мм).

Ослабляют зажимные гайки 2 на вилке направляющего колеса Для регулировки натяжения гусеницы, а затем вращением регулировочной гайки увеличивают или уменьшают натяжение гусеницы. Передвигая трактор вперед и назад, равномерно распределяют натяжение гусеницы. Вторично проверяют регулировку и затягивают гайку вилки натяжного колеса. При этом нельзя допускать вывертывания натяжного винта из кронштейна настолько, чтобы расстояние между вилкой натяжного колеса и направляющим кронштейном натяжного колеса превышало 210 мм. Если для нормального натяжения гусеницы необходимо вывернуть винт более чем на 210 мм, то следует укоротить гусеницу, т. е. снять на одну пару звеньев и один башмак.

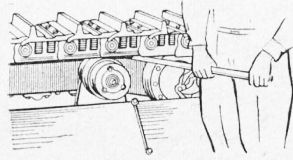

Рис. 11. Регулировка натяжения гусеницы тракторов С-100 и Т-100М

1 — регулировочная гайка; 2—гайка вилки натяжного колеса; 3 — ключ для натяжения; 4 — расстояние 210 мм

Прежде всего необходимо развернуть гусеничное полотно, снять наружный щиток подшипника, снять стопор регулировочной гайки подшипника и ослабить стяжной болт подшипника полуоси; затянуть (против часовой стрелки) регулировочную гайку до отказа, одновременно поворачивая ведущее колесо на 3—4 оборота. Усилие для затяжки составляет 70—80 кГ при плече 1,5 м.

Затем необходимо отпустить регулировочную гайку обратно на один зубец (на 1/32 оборота), отжать специальным ломиком ведущее колесо до устранения зазора между торцом регулировочной гайки и подшипником полуоси; установить наружный щиток, стопор регулировочной гайки и затянуть стяжной болт подшипников полуоси; соединить и натянуть гусеничную цепь. Аналогичным образом регулируют зазор во II конечной передаче.

Рис. 12. Проверка натяжения гусеницы трактора С-100 и трактора Т-100М

Регулировка зазоров в подшипниках ведущих колес. Регулировка осевых зазоров в подшипниках ведущих колес.

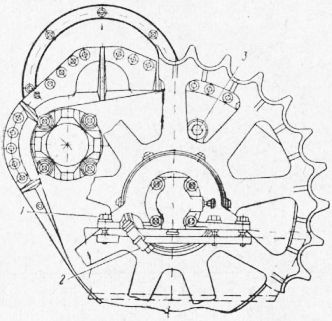

Рис. 13. Ведущее колесо (вид сбоку) тракторов С-100 и Т-100М:

1 — стяжной болт подшипника полуоси; 2 — стопор регулировочной гайки; 3 — пробка люка для подтяжки болтов крепления большой ведущей шестерни бортового редуктора к ступице ведущего колеса

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Трансмиссия и ходовая часть гусеничных тракторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы