Строй-Техника.ру

Строительные машины и оборудование, справочник

Электрический одномоторный привод снабжается нереверсивными двигателями переменного тока: асинхронными трехфазными и короткозамкнутыми. Использование их обеспечивает простоту управления и обслуживания, малую стоимость оборудования, а при предохранительных муфтах со стабильным значением коэффициента трения и наличии гидропреобразователя — высокую надежность. Наименее надежная часть этого оборудования — обмотка статора.

Электрический привод по системе Г-Д снабжается, как правило, оборудованием постоянного тока. Мотор-генераторный агрегат приводится от двигателя переменного тока напряжением €—30 тыс. В, асинхронного или синхронного, имеющего более высокий cos ф и менее чувствительного к изменению напряжения сети. Двигатель вместе с генераторами постоянного тока и генератором возбуждения устанавливают соосно, как правило, на одной плите. Масса двигателей и генераторов с фундаментной плитой на 100 л. с. номинальной мощности составляет 1,3—2,0 т.

При небольшой мощности мотор-генераторного агрегата (мощность приводного двигателя менее 150 кВт) он часто выполняется в сдвоенных корпусах: один — как приводной двигатель и генератор, второй — на два генератора и т. д. Кроме обычных для такого привода трехобмоточных генераторов применяют для ускорения переходных процессов, снижения мощностей управления и возможности использования обычных генераторов электромагнитные усилители (ЭМУ), несущие функции управления. Однако склонность этих усилителей к колебательным процессам и расхождение статических и динамических характеристик рабочих электродвигателей при системе Т-ГД заставляет использовать вместо них магнитные усилители (МУ). Недостатком последних является их большая масса. Поэтому, особенно для мощных машин, применяются ионные регуляторы, более надежные и с меньшей инерционностью, чем ЭМУ. Для очень мощных машин применяется ионный привод с управляемыми регуляторами, обеспечивающий уменьшение габаритов и массы преобразовательной установки до 40—50% габаритов и массы обычной системы Г-Д при более высоком к. п. д., однако требующий увеличения размеров двигателей из-за дополнительного их нагрева пульсирующим током.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для уменьшения момента инерции двигателей мощных приводов широко применяются последовательно соединенные двигатели (2, 3, 4 и даже 8), работающие на один механизм.

Чем меньше р, тем меньше динамика, но и хуже использование мощности двигателя, и наоборот. Для различных условий работы оптимальными являются характеристики с различной жесткостью, изменяющейся по разным законам.

Дизельный привод широко применяется в строительных машинах практически при любой мощности в виде наиболее распространенных четырехтактных дизелей средней (1500— 2000 об/мин) и высокой (2100—3200 об/мин) быстроходности, с водяным охлаждением (СССР и США), реже, при мощности до 450 л. е., с воздушным (Англия, ЧССР). Относительно редко применяются двухтактные дизели с воздушным и водяным охлаждением (ФРГ). Масса дизелей на 1 л. с. для двигателей средней быстроходности 4—6, высокой быстроходности 2,8— 4,0 кгс (больше для двигателей меньшей мощности).

Основными качествами двигателей строительных ма-шин являются их надежность и долговечность (наработка не менее 8— 10 тыс. ч до капитального ремонта при мощности до 500 л. с. и 12—15 тыс. ч при большей мощности, хороших экономических параметрах, небольшой удельной массе и расходе горючего (порядка 175—180 г на 1 л. с./ч), малых затратах времени на техническое обслуживание и ремонты. На Ярославском моторном заводе (ЯМЗ) созданы два унифицированных семейства дизелей, пригодных для универсального применения, мощностью от 80 до 500 л. с. Дизели проверены при соответствующем регулировании мощности на различных установках, в том числе на строительных машинах, и перспективно наиболее пригодны для последних.

Дизельная силовая установка состоит из двигателя, рамы двигателя, систем смазки, питания, охлаждения, пуска и очистки воздуха. Смазка чаще всего смешанная, под давлением и разбрызгиванием. Масляные фильтры обеспечивают очистку масла; обычно предусматривается дополнительная центробежная очистка в полостях шатунных шеек коленчатого вала. Специальный масляный насос обеспечивает циркуляцию смазки с отводом ее к масляному радиатору. Система питания состоит из топливного насоса, регулятора частоты вращения, автоматической муфты опережения впрыска топлива и форсунок. Очистка топлива обеспечивается фильтрами, а механический центробежный регулятор автоматически поддерживает установленную частоту вращения коленчатого вала.

При водяном (жидкостном) охлаждении осуществляется принудительная циркуляция воды с охлаждением в радиаторе, обдуваемом вентилятором.

Пусковая система имеет специальный пусковой двигатель. Чаще применяется электропусковая система, обеспечивающая пуск при окружающей температуре до —10 °С. Для пуска дизеля при низких температурах применяется подогревательное устройство производительностью 40—180 тыс. ккал/ч, позволяющее обеспечивать пуск после 20—30 мин подогрева при окружающей температуре до —50 °С.

Для очистки поступающего в дизель воздуха обычно применяются двухступенчатые фильтры контактно-масляного типа. При стационарной работе двигателей (например, на экскаваторах, кранах, дробилках) ставят дополнительные устройства для охлаждения двигателя и очистки поступающего в,него воздуха.

Ведутся поиски более эффективного теплового двигателя в направлении улучшения теплового процесса двигателей внутреннего сгорания, создания многотопливных дизелей, развития комбинированных двигателей, совершенствования газовых турбин, паровых двигателей. Развернуты работы в области непосредственного преобразования тепловой энергии в электрическую с помощью магнитогидродинамических генераторов и создания теплосиловых установок с использованием ядерного горючего. Следует также отметить работы, направленные на создание легких, малогабаритных и емких аккумуляторов, причем аккумуляторный привод практически уже нашел применение для внутреннего транспорта (электрокары).

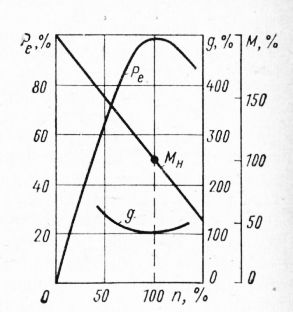

Рис. 1. Характеристика двухвальной газовой турбины

Однако наиболее близкими к внедрению и частичной замене дизелей для строительных машин большой мощности являются газовые турбины (ГТ). Высокий к. п. д. и легкий пуск при низких температурах, удельная масса, равна 0,5—0,7 кг/л. е., и габариты, в 5—6 раз меньшие, чем у дизеля, являются преимуществом ГТ. Однако расход горючего даже у специальных газовых турбин составляет не менее 220—230 г/л. с. вместо 170— 180 г/л. с. у дизелей. Долговечность ГТ меньше, чем дизелей, а шумность выше. Газовые турбины уже применяют для мощных автомобилей и тягачей.

В отличие от дизелей рабочий процесс ГТ непрерывен и рабочий элемент двигателя имеет вращательное движение. Газовые турбины выполняются по различным принципиальным схемам— одновальные, двухвальные, с одним или несколькими компрессорами и т. п.

В одновальной турбине компрессор (К) приводится от той же турбины (Т), с которой снимается полезная мощность. В двухвальной турбине турбина высокого давления (ТВ) служит для привода компрессора, снабжающего сжатым воздухом турбину низкого давления (ТН), которая приводит редуктор машины (Р).

Характеристика двухвальной турбины, установленной на тягаче, близка к характеристике гидропреобразователя или электродвигателя постоянного тока с последовательным возбуждением. Пусковой момент достигает двукратного от номинального (в одновальной турбине он равен нулю). Недостатком такой турбины является возможность чрезмерного увеличения частоты вращения при быстром сбросе нагрузки.

Рис. 2. Схемы газовых турбин

Комбинированный привод применяется чаще всего в дизель-гидравлическом многомоторном варианте, иногда неправильно называемом гидравлическим приводом, который в чистом виде практически не встречается. Реже применяемый дизель-электрический привод выполняется либо в многомоторном варианте с одним генератором, либо с индивидуальными генераторами. В этом случае мощность дизеля превышает мощность генератора на 12—15%, а конструкция машины идентична в основе электрической многомоторной машине.

Дизель-пневматическое оборудование состоит из дизеля, компрессора, ресивера и пневматических поршневых машин. Оно применяется в основном при наличии сжатого воздуха давлением 6—8 ат и отводимого к ресиверу, что позволяет непосредственно использовать пневматические машины или гидроцилиндры (объемный привод). Мощность дизеля подбирается исходя из условий обеспечения работы компрессора и других механизмов, приводимых непосредственно от дизеля, если таковые имеются, с учетом одновременности включения. Применение дизель-пневматического привода пока весьма ограничено вследствие его низкого к. п. д.

Гидравлический привод. Упрощенная схема гидропередачи с шестеренным насосом и таким же гидромотором показана на Рис. 100,а.

Дизель-гидравлический объемный привод с исполнительными Цилиндрами применяется в последнее время достаточно широко, чаще для отдельных механизмов в экскаваторах малой и менее средней мощности, погрузчиках, землеройно-транспортных и подготовительных машинах. Дизель приводит масляные насосы чаще поршневого или аксиально-поршневого типа, которые подают рабочую жидкость в гидроцилиндры, непосредственно действующие на узел. Такой привод применим при ходе поршней гидроцилиндров до 1,5—2 м и при давлении 350—400 ат практически для передачи любых усилий при мощности до 2000 л. с.

Рис. 3. Принципиальные схемы гидрообъемных передач:

а — с шестеренными насосами; б — с гидроцилиндрами; 1 — гидронасос; 2 — трубопровод высокого давления; 3 — гидромотор; 4 — редукционный клапан; 5 — регулирующий дроссель (кран); 6 — трубопровод низкого давления; 7 — насос; 8— клапан; 9 — золотник; 10 — трубопровод высокого давления; 11 — поршни; 12 — цилиндры; 13 — штоки; 14 — фильтр; 15 — бак

Силовые гидроцилиндры применяются при поступательном движении рабочего органа или в случаях, когда его движение ограничено поворотом на определенный угол. Цилиндры могут быть одностороннего действия — однополостные и, чаще, двустороннего действия —двуполостные. Применение первых возможно только тогда, когда имеет место нагрузка, способная обеспечить возвратное, холостое движение рабочего органа (например, масса рабочего оборудования). Реже применяются динамические передачи.

Большое распространение объемного гидропривода в последние годы объясняется рядом преимуществ, обеспечивающих: отсутствие громоздкой механической трансмиссии и способность компактной гидравлической передачей реализовать большие передаточные отношения; осуществление разветвления мощности простыми средствами; несложное преобразование вращательного движения в поступательное и наоборот; бесступенчатое регулирование скорости рабочего органа в широких пределах; независимость взаиморасположения блочных узлов гидропривода; автоматическое, в случае необходимости, увеличение усилия подающим органом при постоянном моменте на ведущем узле и автоматическое предохранение двигателя и механизмов от перегрузки; достаточно простое реверсирование рабочих движений, автоматическою смазку узлов.

Недостатками объемных гидроприводов являются: дороговизна рабочих жидкостей, качество которых должно удовлетворять высоким требованиям; необходимость применения различных жидкостей в летних и зимних условиях; зависимость объемного к. п. д. привода от температуры жидкости; сложность обеспечения качественного уплотнения в ряде узлов (особенно вращающихся) привода при высоком давлении и сравнительно малая их долговечность, относительно низкий к. п. д. гидропривода.

Дизель-гидравлическая передача с высокомоментными гидромоторами применяется для полного или почти полного устранения механических трансмиссий в сложных машинах, в условиях нецелесообразности или невозможности применения других дизель-гидравлических передач и необходимости применения индивидуального привода всех механизмов. Практически такими машинами могут быть краны и экскаваторы при условии, что такой привод дает экономические преимущества, несмотря на большие сложность, массу и стоимость.

Из многообразия различных схем объемного гидропривода получили распространение схемы с насосами регулируемой подачи и высокомоментными нерегулируемыми гидродвигателями.

В качестве первичного двигателя любого типа гидропривода обычно применяется дизель, реже электродвигатель переменного тока. Насосы устанавливаются непосредственно на валу двигателя, реже крутящий момент с вала двигателя передается насосу с помощью клиноременной передачи.

Гидродвигатели применяются для механизма поворота и передвижения, реже для привода барабанов лебедок. Особенно упрощается ходовой механизм применением гидродвигателей, встроенных в ходовые колеса или гусеницы. Количество насосов в приводе зависит от требований совмещения операций и особых условий регулирования скорости движения каждого рабочего механизма.

Гидродвигатели, которые являются обращенными гидронасосами, еще не получили большого распространения, но область их применения постоянно расширяется. Их малое распространение объясняется рядом конструктивных трудностей, встречающихся при создании двигателей, обеспечивающих большие передаточные отношения с высоким к. п. д. и рациональными габаритами.

В настоящее время гидродвигатели выполняются главным образом плунжерного типа, они имеют более высокий к. п. д. и долговечность, а при регулируемом расходе обеспечивают также бесступенчатое изменение частоты вращения с высокими передаточными отношениями. Реже применяются лопастные и низко-моментные гидродвигатели шестеренного типа. Последние для привода ходовых и поворотных механизмов обычно требуют включения в систему дополнительно не менее одной-двух пар зубчатых колес.

Элементы гидроприводов обычно изготовляются из цельнотянутых труб. В последнее время находят применение стальные бесшовные трубы повышенной прочности, подвергающиеся специальной термообработке в вакууме, которая придает им гибкость, аналогичную гибкости медных труб. Для обеспечения надежной работы гидропривода большое значение имеет конструкция уплотнений и гибких шлангов, особенно в связи с тенденцией повышения рабочих давлений. В большинстве случаев для уплотнения подвижных и неподвижных соединений применяют О-образные кольцевые уплотнения из маслостойкой резины. При вращательном движении применение их ограничено линейной скоростью до 10 м/мин. Для цилиндров с ходом поршня брлее 320—350 мм применяют шевронные или фасонные манжеты.

Рабочая жидкость должна обладать малой вязкостью, хорошей смазываемостью, низкой температурой застывания, не должна содержать примесей, разъедающих металл и резину. В летнее время в качестве рабочей жидкости применяется индустриальное масло марок 10 и 20, при низких температурах — трансформаторное и осевое. Удовлетворительные результаты получены при работе объемных гидропередач на кремнийоргйни-ческих маслах (силиконах), которые имеют пологую кривую за-виснмости вязкости от температуры. Застывание силиконов происходит при температуре порядка —70 °С.

Для фильтрации рабочей жидкости применяются магнитные и сетчатые фильтры. В последнее время некоторые зарубежные фирмы (США) применяют бумажные фильтры с гофрированной поверхностью, которые укладываются между сетками с крупными ячейками.

В случае, если желательно использовать гидродинамическую передачу со значительным увеличением крутящего момента при остановке под нагрузкой рабочего органа, вместо гидромуфты применяется гидропреобразователь. Он отличается от гидромуфты своей характеристикой (см. рис. 95), которая является очень мягкой и при стопорении ведомого вала внешней нагрузкой создает момент, в 3—4 раза превышающий номинальный, развиваемый при максимальном значении к. п. д. Такая «мягкость» характеристики в большинстве случаев создает огромные трудности, так как работа на части характеристики при частотах вращения менее номинальных не только невыгодна из-за низкого к. п. д., но и сопровождается большими перегрузками, требующими усиления конструкции.

Поэтому приходится рассчитывать механическую часть передачи так, чтобы работа протекала на части характеристики АБ при к. п. д. от 0,7 (точка А) до 0,85 (точка Б), причем момент в точке А соответствует необходимому номинальному моменту при работе двигателя без гидропередачи. Тотаа при стопорении момент гидропреобразователя будет равен всего 2,1—2,2 от номинального, что отвечает обычно допускаемым перегрузкам при тяжелых режимах, вызванных динамическими явлениями при установке дизеля с механической передачей.

При изменении значения Мг по сравнению с Мн к. п. д. гидропреобразователя резко снижается. Для снижения коэффициента трансформации и для возможности работы на высшем значении к. п. д. для машин, у которых жесткое стопорение исполнительного органа невозможно, применяют двухпоточную систему, при которой часть крутящего момента (обычно ~30%) идет на гидропреобразователь, а остальное — непосредственно на механическую передачу. Это позволяет повысить к. п. д. и получить уменьшение общего момента до (1,7ч-2,0) Мн вместо (3-М) Мн при передаче всего момента на гидропреобразователь. Применение гидропреобразователей позволяет устранить или резко упростить механические передачи и, в частности, коробки передач.

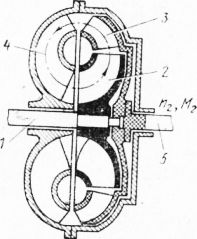

Рис. 4. Схема гидро-преобрагователя:

1 — ведущий вал; 2 — направляющий аппарат; 3 — турбина; 4 — насос; 5 — ведомый вал

Мощность гидродинамической передачи определяется количеством рабочей жидкости, перекачиваемой в единицу времени через лопастную систему при относительно небольшом давлении. Поэтому в таких передачах применяют насосы лопастного типа.

Высокий к. п. д. конструктивно достигается тем, что в одном корпусе располагают и насосное 4 и турбинное 3 колеса. При этом жидкость переходит с насосного колеса на турбинное с минимальными потерями энергии. Перемещаясь по лопаткам турбинного колеса, поток оказывает на него силовое воздействие. С турбинного колеса поток попадает на лопатки неподвижного колеса направляющего аппарата 2, который поворачивает поток так, чтобы он попал вновь на лопатки насосного колеса под заданным углом с целью лучшего использования энергии движущейся жидкости, и позволяет изменять величину момента на валу 5 турбинного колеса по сравнению с величиной момента на валу 1 насосного колеса.

Гидродинамический трансформатор имеет максимальный к. п. д. в относительно небольшой зоне нагрузок. Это соответствует такому соотношению скоростей колес, при котором поток жидкости, циркулирующий в рабочей полости, переходит с одного колеса на другое ngu малых углах встречи с лопатками колес. При отклонении от этого режима к. п. д. снижается.

Особенности внешней характеристики гидротрансформаторов заключаются в автоматическом и бесступенчатом изменении скорости вращения ведомого вала при изменении нагрузки. Отсутствие жесткой связи между ведущим и ведомым валом препятствует передаче резких изменений нагрузок через гидротрансформатор.

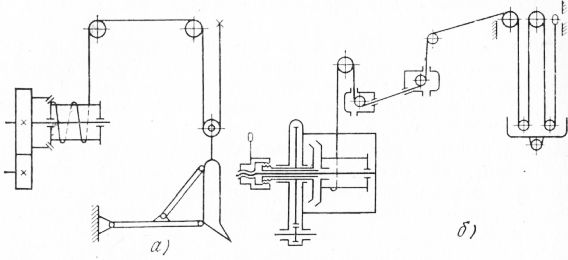

Рис. 5. Схемы механических канатных трансмиссий:

а — привод отвала бульдозера; б — привод открывания заслонки и разгрузки ковша скрепера

При работе на больших значениях Мг помимо резкого снижения к. п. Д. значительная часть энергии расходуется на нагрев рабочей жидкости, и гидропреобразователь перегревается.

Трансмиссии машин, как указывалось, могут быть полностью механическими, электрическими, гидравлическими, чаще смешанными. Механические трансмиссии обычно состоят из зубчатых, цепных, реже канатных или ременных передач, а также муфт и тормозов. Еще реже применяются рычажные передачи. Канатные передачи очень просты, но недолговечны, трудно реверсируются и постепенно выходят из употребления, уступая место объемному гидроприводу и сохраняясь лишь там, где такой привод неприменим главным образом из-за больших ходов исполнительного органа.

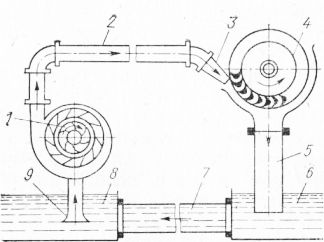

Рис. 6. Принципиальная схема гидродинамической передачи:

1 — центробежный насос; 1, 5, 7 и трубопроводы; 3 — направляющий аппарат; 4 — центробежная турбина; 6 и 8 — резервуары

Принципиальная схема гидродинамической передачи показана на рис. 6.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Требования к силовому оборудованию и его особенности"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы