Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструктивные особенности

Ведущие мосты автомобилей «Урал» — проходного типа, с верхним расположением главных передач.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

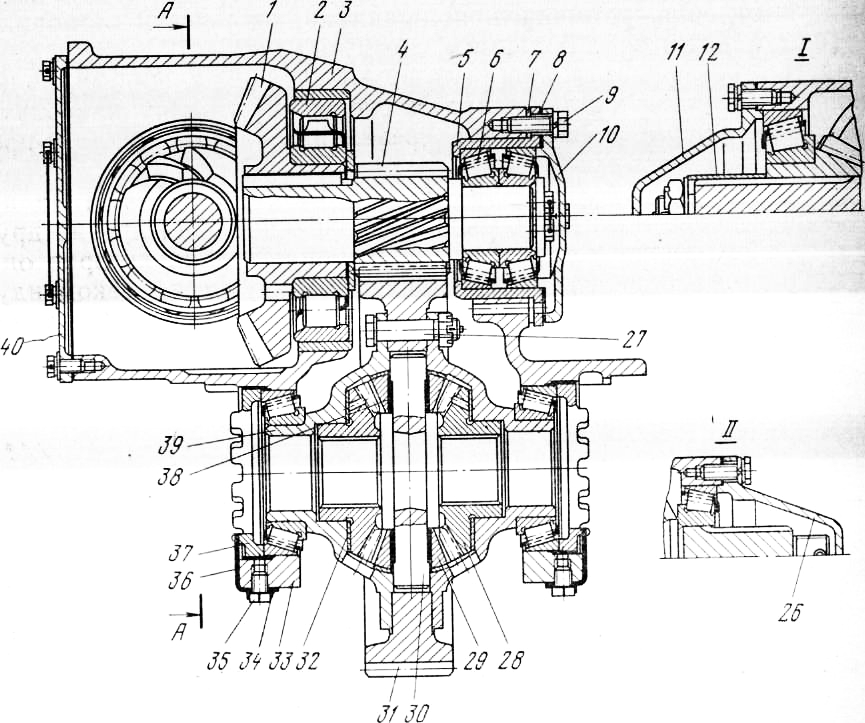

Рис. 1. Главная

I — для переднего моста; II — для заднего моста; 1 — ведомая коническая шестерня; 2 — стакан подшипников; 6, 17, 25 — конические подшипники; 7, 8, 15, 21 — регулировочные подшипника переднего моста; 12 — распорная втулка; 13 — фланец привода среднего моста; 14 — ходной вал редуктора; 23— фланец редуктора; 24 — гайка; 26 — крышка заднего подшипника дифференциала; 31 — цилиндрическая ведомая шестерня; 32 — опорная шайба; 33 — крышка подшипников дифференциала; 38 — втулка сателлита; 39 — чашка дифференциала;

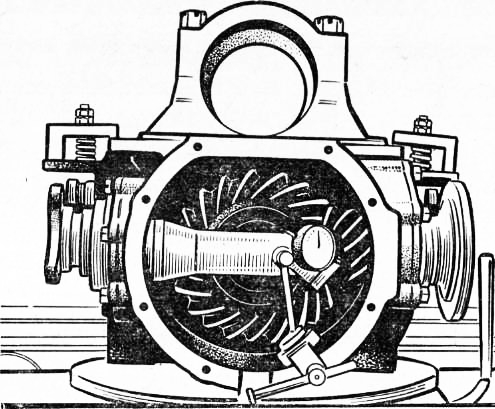

Главная передача моста двойная, состоит из пары конических естерен со спиральными зубьями и пары цилиндрических шестерен с косыми зубьями.

К ведомой цилиндрической шестерне болтами прикреплен симметричный конический дифференциал с четырьмя сателлитами.

В зависимости от размера шин, применяемых на автомобиле, передаточные отношения главной передачи различные: на автомобилях с шинами 370—508 (14,00—20) передаточное отношение, на автомобилях с широкопрофильными шинами 1100×400—533 — 8,05. Изменение передаточного отношения получено за счет установки цилиндрической пары шестерен с различным числом зубьев.

Редуктор главной передачи устанавливается на картер моста через уплотнительную паронитовую прокладку толщиной 0,8 мм и крепится с помощью девяти болтов и одной шпильки. Семь болтов и шпилька установлены снаружи, а два болта — в полости конических шестерен. Доступ к внутренним болтам возможен только после снятия боковой крышки. Под наружные болты и гайку шпильки установлены пружинные шайбы. Внутренние болты зашплинтованы проволокой.

Шестерни и подшипники главной передачи смазываются маслом, заливаемым в картер моста и картер редуктора до уровня контрольного отверстия. Масло подхватывается шестернями, разбрызгивается и через роликовый подшипник попадает в полость конических шестерен картера редуктора, откуда стекает в картер моста.

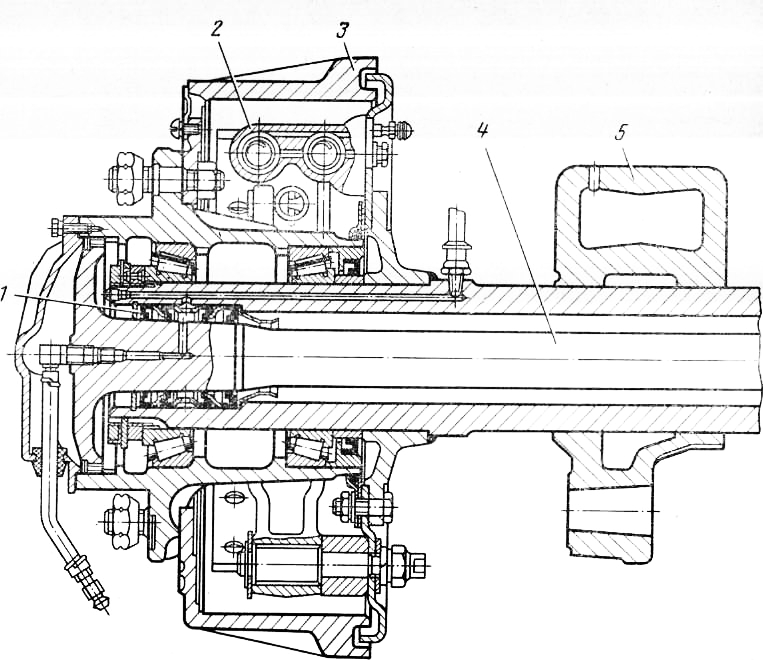

Средний и задний мосты отличаются между собой только приводными фланцами. Конструкция мостов показана на рис. 2.

На переднем конце проходного вала редуктора среднего моста установлен фланец большего размера, на заднем конце — фланец меньшего размера. Проходной вал редуктора заднего моста имеет на переднем конце фланец, задний конец закрыт крышкой.

Картер моста — комбинированный, состоит из литой средней части (картера) и запрессованных в нее трубчатых кожухов полуосей, на которые установлены кронштейны 5 для опор рессор и крепления реактивных штанг. Кожуха дополнительно закреплены внутри картера сварными швами.

Полуоси полностью разгруженные, соединение полуоси со ступицей шлицевое.

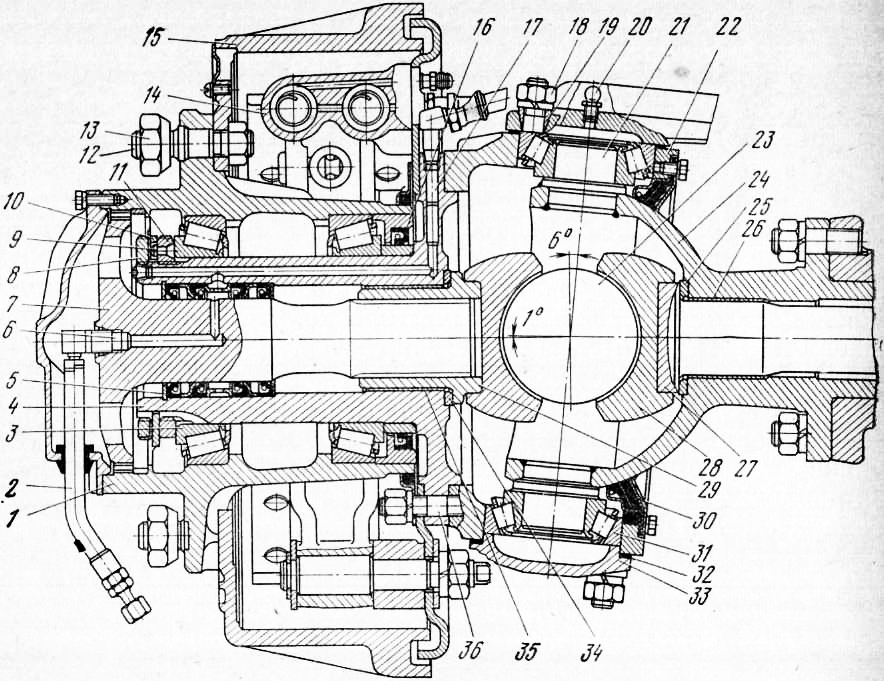

Передний мост автомобилей с колесной формулой 6×6 — ведущий, управляемый.

Рис. 2. Средний (задний ведущий)

1 — сальники подвода воздуха; 2 — колесный цилиндр; 3 — тормозной барабан со ступицей 8, 11 — прокладки; 9 — главная передача; 12 — картер моста; 13 — сальник полуоси;

На передний конец его проходного вала устанавливается втулка с крышкой, а на задний конец — фланец.

Кожухи полуосей картера переднего моста разной длины, на конце кожуха имеется фланец и гнездо для установки шаровой опоры. В расточках кожухов установлены сальники по-луосей. На кожухи снаружи приварены подушки для установки рессор и нижние кронштейны амортизаторов.

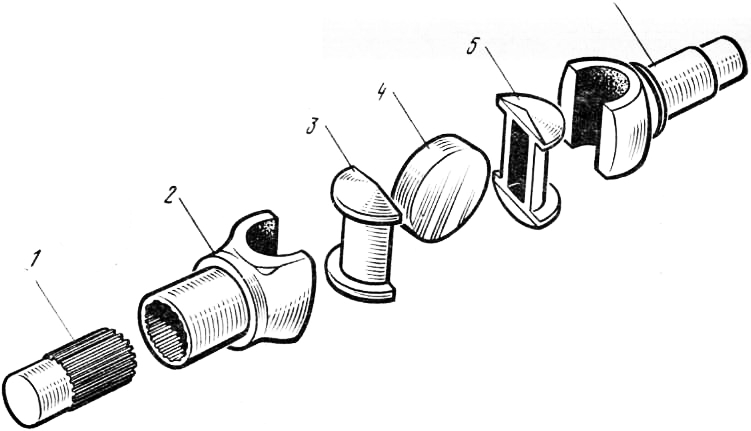

Крутящий момент на передние управляемые колеса передается через шарнир равных угловых скоростей дискового типа.

Ступицы колес и их крепление для всех мостов одинаковые. Каждая ступица установлена на цапфе на двух конических подшипниках. У автомобилей с централизованной системой регулирования давления воздуха в шинах в цапфах выполнены каналы для подвода воздуха и гнездо для блока сальников.

Рис. 3. Привод к управляемым колесам переднего ведущего моста:

1 — ступица колеса; 2 — шланг подвода воздуха к шине; 3 — подшипник; 4 — поворотная цапфа; 5 — сальник подвода воздуха; 6— канал подвода воздуха; 7 — наружная полуось; 8 — контргайка; 9 — штифт; 10 — замковая шайба; 11 — гайка подшипников; 12, 36 — шпильки; 13 — гайка колеса; 14 — колесный тормозной цилиндр; 15 — тормозной барабан; 16 — сальник ступицы; 17 — канал в цапфе для подвода воздуха; 18— гайка; 19 — разрезная конусная втулка; 20 — пресс-масленка; 21 — шкворень поворотного кулака; 22 — корпус поворотного кулака; 23 — диск шарнира; 24 — шаровая опора; 25, 34 — упорные шайбы; 26 — бронзовая втулка; 27 — внутренняя полуось; 28 — кулак шарнира; 29 — шлицевая вилка наружной полуоси; 30 — сальник шаровой опоры; 31 — подшипник шкворня; 32— регулировочные прокладки; 33 — крышка подшипника поворотного кулака; 35 — втулка поворотной цапфы

Рис. 4. Шарнир равных угловых скоростей переднего ведущего моста:

1 — наружная полуось; 2 — вилка; 3, 5 — кулаки; 4 — диск; 6 — внутренняя полуось

Техническое обслуживание

Для надежной и долговечной работы ведущих мостов следует заменять смазку в соответствии с картой смазки и поддерживать необходимый уровень ее в картерах. Для замены смазки в шарнирах полуосей переднего ведущего моста необходимо разобрать шкворневой узел, удалить смазку и промыть детали шарнира равных угловых скоростей.

Следует регулярно контролировать затяжку болтов крепления редуктора к картеру моста. Ослабление затяжки болтов приводит к изгибу картера. Момент затяжки болтов должен быть: М14—12—15 кгс-м, а болтов М18—19—23 кгс-м.

Необходимо периодически регулировать предварительный натяг конических подшипников и проверять зацепление конической пары шестерен главной передачи.

Регулировочные работы выполняют на снятом с автомобиля редукторе. Величина натяга контролируется моментом, необходимым для проворота вала. Момент сопротивления провороту определяют при помощи динамометра. Замерять момент проворота вала необходимо при плавном проворачивании его в одну сторону и не менее чем после пяти полных оборотов.

Следует иметь в виду, что неправильная регулировка подшипников может привести к разрушению не только самих подшипников, но и шестерен главной передачи.

Регулировку главной передачи рекомендуется выполнять в следующем порядке.

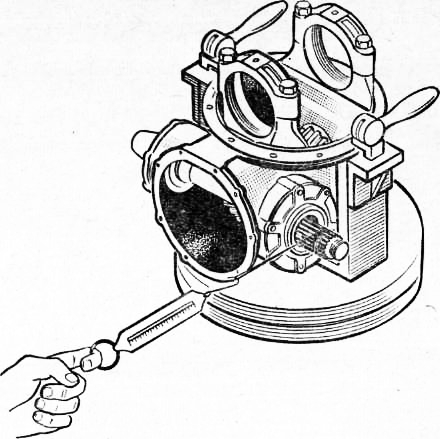

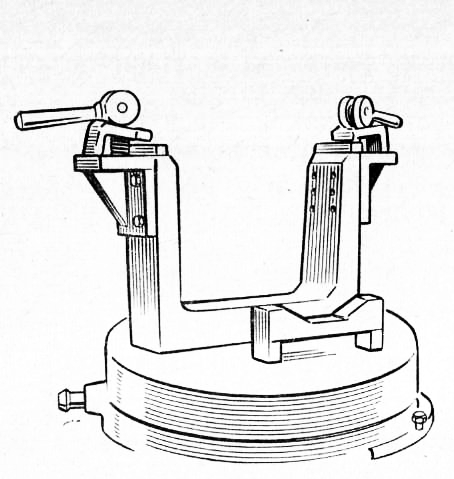

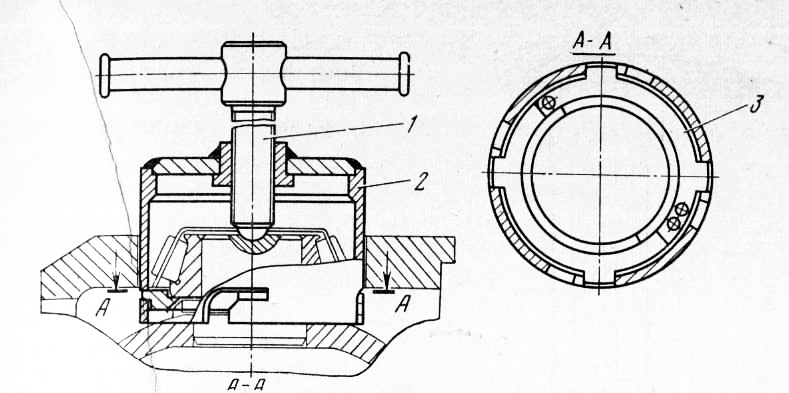

Установить редуктор в приспособлении, снять дифференциал и фланцы, отвернуть болты крышки подшипника и замерить динамометром усилие проворота на проходном валу. Последовательным удалением прокладок из-под крышки выбрать зазор в подшипниках промежуточного вала и определить момент увеличения усилия проворота, после чего убрать из-под крышки прокладку толщиной 0,1—0,15 мм. Усилие проворота вала должно быть 1,5—3,8 кгс.

Установить снятые из-под крышки прокладки 8 под фланец стакана (для восстановления положения ведомой конической шестерни, так как при удалении прокладок из-под крышки происходит сдвиг шестерни в сторону уменьшения бокового зазора). При сборке болты крепления крышки не затягивать.

Затянуть болты крышки подшипника. Замерить усилие проворота проходного вала. Последовательно удаляя прокладки (начинать с прокладки толщиной 0,05 мм), определить начало возрастания усилия прово-рота вала, после чего дополнительно убрать еще одну прокладку толщиной 0,1 мм. Усилие проворота проходного вала должно быть 5,7—9,5 кгс.

Рис. 5. Замер усилия проворота проходного вала

Затянуть болты крепления крышек (момент 6—8 кгс-м) и проверить на краску правильность зацепления конических шестерен: отпечаток на зубе ведомой шестерни должен быть расположен ближе к узкому концу зуба, а длина отпечатка должна быть не менее 45% длины зуба.

Отпечаток не должен доходить на 2—5 мм до края узкого конца зуба. При этом боковой зазор в зубьях у широкой части должен быть 0,1—0,4 мм. Чтобы изменить боковой зазор конических шестерен, не искажая установленный контакт, необходимо сдвинуть обе шестерни на расстояние, пропорциональное числу зубьев каждой шестерни, т. е. ведомую коническую шестерню передвигать в 2,2 раза (24:11) дальше ведущей.

Для перемещения ведущей шестерни увеличивают или уменьшают на необходимую величину пакет регулировочных прокладок, при этом, чтобы не нарушать регулировку подшипников, уменьшают или увеличивают на такую же величину пакет прокладок.

Для перемещения ведомой шестерни изменяют величину пакета прокладок 7 под фланцем стакана.

При отсутствии динамометра регулировку подшипников поперечного и проходного валов можно проверить, проворачивая проходной вал рукой. Если подшипники отрегулированы правильно, то после затяжки всех болтов крепления крышек вал должен вращаться с легким торможением и не должен иметь осевого люфта. Установить фланцы, завернуть гайки крепления фланцев (момент затяжки 25 кгс-м) и зашплинтовать их.

Установить дифференциал. Болты крепления крышек подшипников дифференциала затянуть с приложением момента 15 кгс-м. Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни.

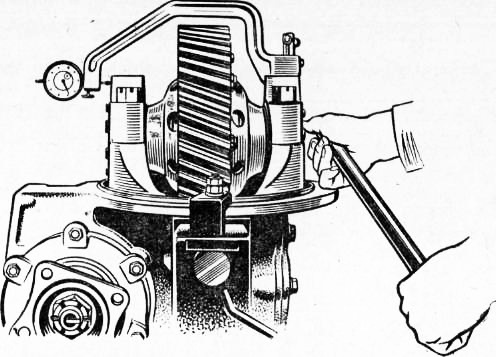

Гайками отрегулировать затяжку подшипников дифференциала. После затяжки гаек расстояние между крышками подшипников должно увеличиваться на 0,15—0,25 мм. Во время регулировки необходимо проворачивать дифференциал для самоустановки роликов в подшипниках. Затянуть болты крепления крышек подшипников дифференциала моментом не менее 25 кгс-м. Окончательно правильность регулировки подшипников определяется по их нагреву при контрольном пробеге автомобиля; при повышенном нагреве допускается под крышку подшипника подложить одну прокладку толщиной 0,05 мм и повторить контрольный пробег.

Рис. 6. Замер бокового зазора

Регулировку подшипников шкворней поворотного кулака необходимо проводить в следующем порядке.

Разобрать узел (снять колесо, наружную полуось, рабочий тормоз, цапфу и детали шарнира), убрать смазку из полости поворотного кулака и шаровой опоры и освободить кулак от связи с рулевыми тягами.

Отвернуть болты крепления сальника шаровой опоры, проверить затяжку гаек крепления рычага и крышки и с помощью динамометра определить усилие проворота поворотного кулака.

Удалить из-под рычага прокладку толщиной 0,1—0,2 мм и снова замерить усилие проворота. При увеличении усилия проворота убрать равную по толщине прокладку из-под нижней крышки, а в случае сохранения усилия последовательным удалением равных по толщине прокладок из-под рычага и крышки добиться увеличения первоначально замеренного усилия проворота на 2—3 кгс.

Разница толщины пакетов прокладок под рычагом и крышкой не должна превышать 0,05 мм. После регулировки собрать узел и заправить его смазкой.

Регулировку подшипников ступиц колес выполнять в следующем порядке.

Поднять домкратом мост со стороны регулируемого колеса, снять защитный чехол и крышку.

С помощью съемника вывести шлицы полуоси из зацепления со ступицей, вынуть полуось, отвернуть наружную гайку и снять стопорные шайбы. Вращая колесо рукой, убедиться в отсутствии трения тормозного барабана о колодки.

Затянуть внутреннюю гайку до упора. При затяжке гайки колесо следует проворачивать для самоустановки роликов в подшипниках, после чего отпустить гайку примерно на 1/3 оборота и законтрить. При несовпадении штифта с прорезями замковой шайбы Допускается ослабление гайки на величину, не превышающую расстояние между двумя соседними прорезями. Колесо должно свободно вращаться без заметного осевого люфта и качки. Установить стопорные шайбы, затянуть до отказа наружную гайку и законтрить ее.

Рис. 7. Регулировка затяжки подшипников дифференциала

Рис. 8. Замер усилия на конце рычага рулевой трапеции:

1 — регулировочные прокладки; 2 — конический роликовый подшипник; 3 — рычаг поворотного кулака; 4 — шаровая опора; 5—крышка сальника; 5 —крышка подшипника; 7 — ограничительный болт поворота; 8 — корпус поворотного кулака

Закончив сборку, проверить регулировку подшипников колес во время небольшого пробега. При правильной регулировке ступица должна быть холодной или слегка нагретой. Заметный на ощупь нагрев ступицы указывает на перетяжку подшипников.

Ремонт

Демонтаж узлов ведущих мостов. Для снятия редуктора среднего (заднего) моста необходимо:

— слить смазку из картера моста, отсоединить карданные валы, кронштейн верхней реактивной штанги, шланг системы герметизации, тормозные трубки от тройника, а также тройник от картера редуктора;

— снять большую боковую крышку редуктора и отвернуть болты о крепления (в том числе два болта внутри картера);

— снять крышки ступиц и вынуть съемником полуоси (предварительно отсоединив шланг подвода воздуха от колесного крана);

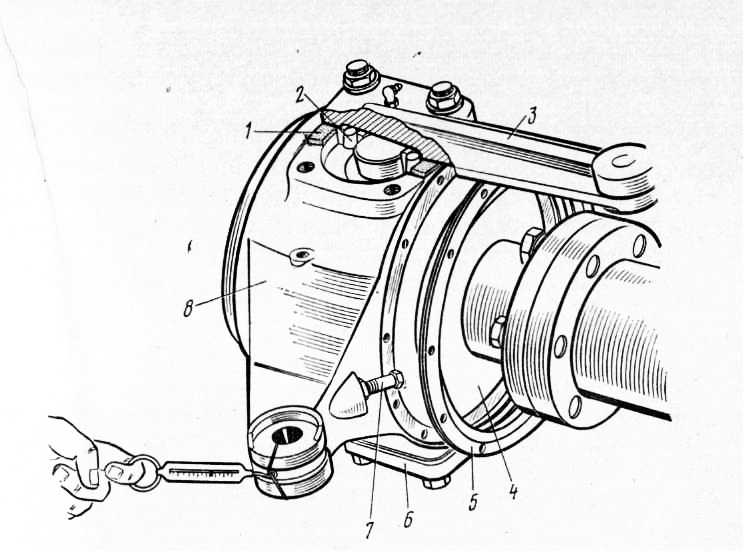

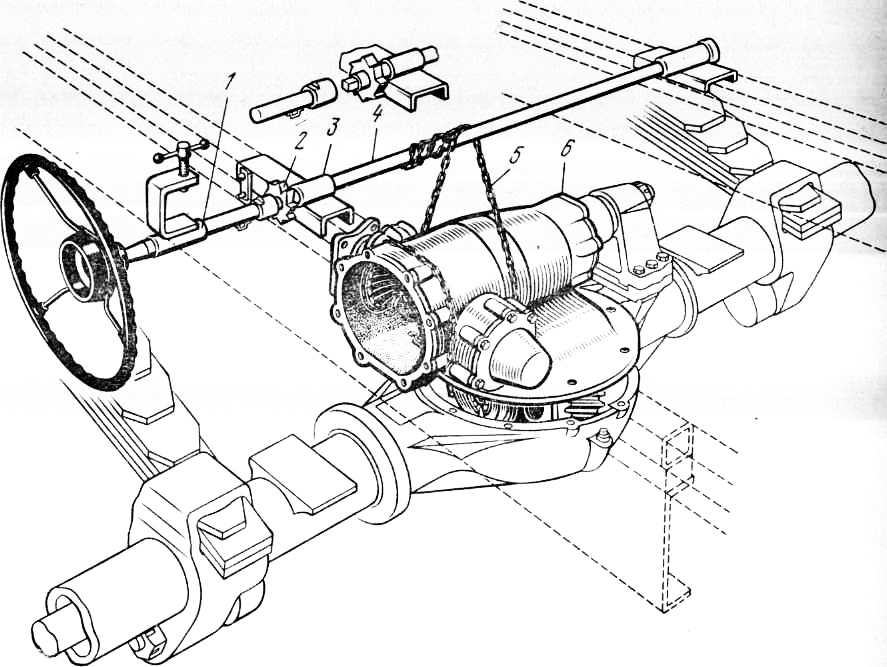

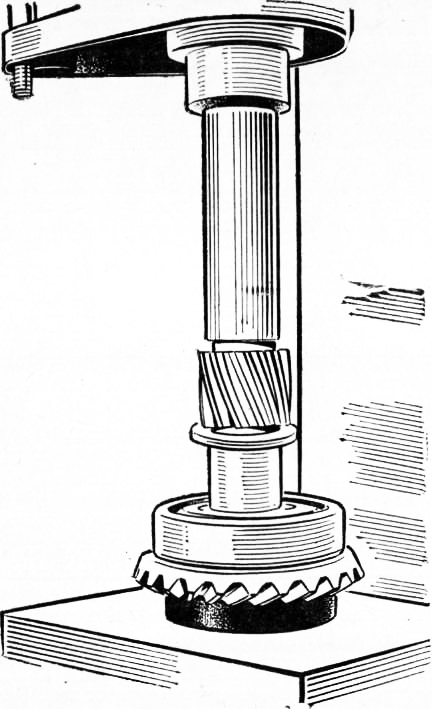

— установить приспособление для снятия редуктора, застопорить редуктор цепью или тросом, как показано на рис. 9, и вынуть его.

Рис. 9. Демонтаж редуктора:

1 — приводной вал со скобой крепления к платформе; 2 — храповой механизм; 3—приспособление; 4— ведомый вал; 5 — цепь; 6 — редуктор

При необходимости снятия картера среднего или заднего мостов следует дополнительно:

— отвернуть гайки крепления колес, снять, колеса и отсоединить нижние реактивные штанги. Перед снятием реактивных штанг под картер моста подвести подставки;

— снять трос отбоя на среднем мосту, картер моста в сборе с тормозными барабанами.

Редуктор переднего моста демонтируют после снятия моста с автомобиля.

Для этого необходимо:

— приподняв переднюю часть автомобиля, слить смазку из картера моста и отсоединить карданный вал привода переднего моста;

— снять защитный чехол и отвернуть шланг подвода воздуха от колесного крана;

— подкатить под мост монтажную тележку;

— отвернуть гайки крепления колес, снять колеса и отсоединить тормозные трубки от тройника, а также тройник от картера редуктора;

— отсоединить шланг системы герметизации и шланги подвода воздуха к шинам;

— отсоединить продольную рулевую тягу, гидроусилитель, амортизатор, отвернуть гайки стремянок и снять хомуты крепления рессор;

— выкатить мост из-под автомобиля;

— отвернуть гайки крепления шаровой опоры и, пользуясь болтами-съемниками, снять узел поворотного кулака в сборе;

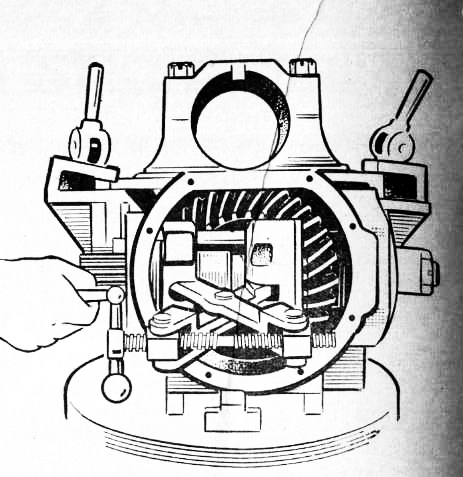

— снять большую боковую крышку редуктора, отвернуть болты крепления редуктора (в том числе два болта внутри картера); застропить редуктор и вынуть его из картера моста. Разборку редуктора выполнять в приспособлении в следующей последовательности:

— отвернуть болты крепления крышек подшипников дифференциала, снять крышки и дифференциал, затем установить крышки подшипников дифференциала обратно, не допуская смены мест;

— расшплинтовать и отвернуть гайки фланцев, снять фланцы при помощи съемника и крышки подшипников проходного вала;

— вынуть наружные обоймы подшипников проходного вала. Смещая конец вала с подшипником в сторону бокового окна, вынуть вал из редуктора;

— снять крышку стакана подшипников поперечного вала, расшплинтовать и вывернуть болты крепления прижимной шайбы подшипников стакана, снять стакан с подшипниками и вынуть поперечный вал из картера;

— спрессовать с проходного вала подшипник и ведущую коническую шестерню, а затем подшипник с ведущей конической шестерни;

— вынуть подшипники поперечного вала из стакана, разобрать дифференциал, а при необходимости разобрать узел ведомой конической шестерни.

Рис. 10. Демонтаж наружных обойм подшипников

Разборку привода ведущих колес переднего моста выполнять в следующей последовательности:

— установить домкрат со стороны разбираемого привода, снять защитный кожух и отвернуть шланг подвода воздуха к шине;

— снять колесо, крышку ступицы и вынуть с помощью съемника наружную полуось;

— отвернуть гайки крепления подшипников ступицы и снять ступицу с тормозным барабаном;

— отсоединить тормозной шланг и шланги систем герметизации и подвода воздуха;

— освободить корпус поворотного кулака от связи с рулевыми тягами, отвернуть гайки крепления цапфы, снять тормозной щит и цапфу и удалить смазку;

— вынуть детали шарнира равных угловых скоростей, отвернуть болты крепления сальника шаровой опоры и сдвинуть сальник на кожух полуоси;

— отвернуть гайки и снять рычаг, нижнюю крышку, наружные обоймы подшипников, с помощью съемника выпрессовать подшипники и снять корпус поворотного кулака.

Рис. 11. Приспособление для разборки редуктора

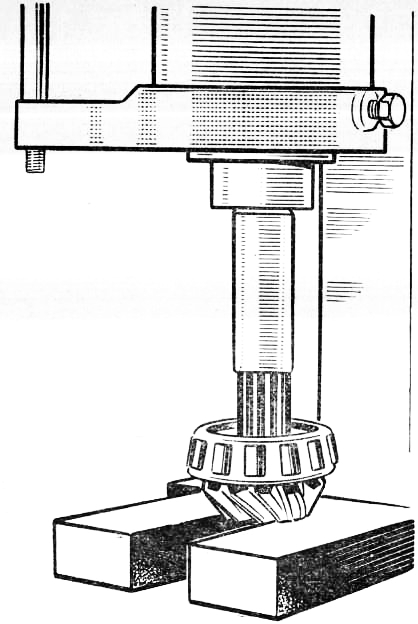

Рис. 12. Выпрессовка ведущей шестерни

Рис. 13. Съемник подшипника шкворня:

1 — упорный винт; 2 — корпус; 3 —полукольцо

Контроль деталей. При выбраковке одной из шестерен конической пары или ведущей цилиндрической шестерни следует иметь в виду, что по технологическому процессу изготовления на заводе эти шестерни подбирают в комплекты. При ремонте редуктора заменять весь комплект. При замене только конической пары или малой цилиндрической шестерни необходимо предварительно проверить размер и биение шейки под подшипник на ведомой конической шестерне после напрессовки ее на вал ведущей цилиндрической шестерни. Размер шейки должен быть 90,012— 90,035 мм, допустимое биение шейки от центров ведущей цилиндрической шестерни не более 0,05 мм.

Шестерни дифференциала изготовлены методом кругового протягивания. В отличие от ранее изготовлявшихся способом нарезания полуосевая шестерня имеет со стороны шейки расточку диаметром 62 мм, глубиной 1 мм, а сателлит имеет ступенчатый торец. Установка в дифференциал шестерен, нарезанных разными методами, недопустима.

Наличие незначительных задиров и сколов на кулаках и диске шарнира полуосей переднего ведущего моста не является признаком для выбраковки.

Сборку редуктора выполнять в следующей последовательности:

— напрессовать ведущую коническую шестерню и подшипники на проходной вал;

— собрать узел ведомой конической шестерни и запрессовать конические под

— шипники в стакан и сальники в крышки подшипников;

— собрать дифференциал. Он должен свободно вращаться от руки; установить картер редуктора в приспособление, в картер установить узел ведомой конической шестерни и стакан с подшипниками. Между торцом редуктора и стаканом установить пакет регулировочных прокладок. В пакете должны быть прокладки толщиной 0,05 мм не менее 2 шт., толщиной 0,1 мм — не менее 2 шт., остальные по мере надобности;

— отрегулировать подшипники стакана подбором толщины прокладок, установить проходной вал с ведущей конической шестерней и подшипниками, крышки подшипников, а под крышки — пакеты прокладок, обеспечивающие свободное вращение вала без ощутимого осевого люфта;

— отрегулировать зацепление конических шестерен, снять крышки подшипников и установить дифференциал;

— отрегулировать преднатяг подшипников дифференциала. По окончании регулировки застопорить гайки пластинами, болты застопорить отгибной шайбой;

— установить фланцы редуктора, чтобы отверстие под шплинт на резьбовом конце вала было перпендикулярно плоской грани фланца;

— установить собранный редуктор на мост. Затянуть болты крепления картера редуктора.

Рис. 14. Сборка узла ведомой конической шестерни

Сборку привода ведущих колес переднего моста выполнять в порядке, обратном разборке.

Для облегчения сборки детали шарнира равных угловых скоростей смазать смазкой, заправляемой в корпус поворотного кулака. Паз в кулаке, вставленном во внутреннюю полуось, и диск в пазу кулака, установленного в вилку наружной полуоси, следует устанавливать вертикально.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ведущие мосты автомобиля "Урал""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы