Строй-Техника.ру

Строительные машины и оборудование, справочник

Отделка якоря состоит в заделке свободной поверхности миканитовых манжет на конусах, покрытии эмалью всей поверхности якоря (кроме рабочей поверхности коллектора), проточке, продороживании и полировании рабочей поверхности коллектора.

Заделка миканитовых манжет. После сборки коллектора часть поверхности изоляции переднего нажимного конуса остается открытой. На нее и на торцы пластин может осесть графитовая пыль щеток при работе машин. Пыль может также проникнуть в зазор между верхним скосом ласточкина хвоста пластин и изоляцией нажимных конусов. Загрязнение этих участков приведет к перекрытию изоляций между пластинами и к замыканию их между собой. Чтобы этого не случалось, на свободную поверхность миканитовых манжет накладывают бандаж из шнура или слой ленты изоляционного материала; он должен полностью закрывать всю поверхность миканита и вплотную прилегать к торцам коллекторных пластин. Витки ленты закрепляют и покрывают эмалью. Одновременно эмаль наносят на торцовые части коллекторных пластин.

Лента предохраняет изоляцию манжет от выветривания, а гладкая поверхность эмали не дает возможности задерживаться на ней грязи и пыли.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проточка коллектора. К состоянию рабочей поверхности коллектора предъявляются высокие требования. Биение поверхности при работе машины в зависимости от размеров коллектора не должно превышать 0,01 — 0,06 мм. При больших биениях поверхности относительно оси вращения вала щетки во время работы могут отрываться от поверхности пластин и нарушить контакт между обмоткой и коллектором. Это вызывает искрение и быстрый износ коллектора.

Проточку коллекторов машин малой и средней мощности производят на переоборудованных быстроходных токарно-винторезных станках. Для получения требуемой чистоты поверхности скорость резания должна составлять 200—250 м/с при очень малой подаче — около 0,05 мм/об и малой глубине резания до 0,05 мм. Для проточки применяют твердосплавные резцы со специальной геометрией режущей грани.

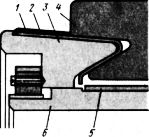

Рис. 1. Заделка миканитовых манжет:

1 — миканитовая манжета; 2 — бандаж, 3 — передний нажимной конус, 4 — пластина коллектора, 5 — изоляция втулки, 6 — втулка коллектора

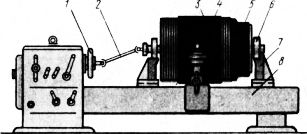

Рис. 2. Якорь, установленный на токарно-винторезном станке для проточки коллектора

Чтобы обеспечить соосность поверхности коллектора и шеек вала, якорь во время проточки устанавливают в люнеты на шейки вала или в собственных подшипниках. На рис. 2 показана установка якоря для проточки коллектора в собственных подшипниках, закрепленных на раздвижных стойках-люнетах. Его приводят во вращение шпинделем станка через шарнирную передачу. Такая передача позволяет протачивать на станке коллекторы различных якорей, причем якорь вращается вокруг оси шеек вала, т. е. таким же образом, как и при установке якоря в машине. Резец для обточки коллектора крепится в суппорте станка. Необходимая частота вращения, величина подачи и глубина резания устанавливаются в зависимости от размеров коллектора.

Коллекторы больших машин с диаметром более 1500 мм протачивают в собранной машине. Для этой цели пользуются переносным суппортом. Якорь приводится во вращение приводным двигателем, соединенным с валом якоря муфтой.

При проточке коллекторов большого диаметра во время ремонта для вращения якоря иногда используют собственный вращающий момент машины постоянного тока. Для этого на коллекторе оставляют только по одной щетке на каждом щеточном болту и подают на них пониженное напряжение, с тем чтобы линейная скорость поверхности коллектора составляла около 100—120 м/мин. При таком способе резец следует устанавливать на геометрической нейтрали, т. е. строго между осями двух соседних главных полюсов машины, и изолировать его от корпуса переносного суппорта.

Продороживание коллектора. Коллекторные пластины изолируют друг от друга пластинками из коллекторного миканита — твердого изоляционного материала, который может выдержать большое давление на плоскость, но хрупок и легко выкрашивается с поверхности коллектора при трении о нее щеток. При этом отдельные пластинки слюды могут выступать над коллекторными пластинами и создавать помехи движению щеток по поверхности коллектора. Чтобы этого не случилось, коллектор продороживают. Так называется технологическая операция, при которой миканитовую изоляцию между пластинами коллектора удаляют на глубину 1 —1,5 мм путем фрезерования канавок (дорожек) между пластинами.

Рис. 3. Продороживание коллектора фрезой:

1 — фреза, 2 — петушок коллекторной пластины

При продороживании также обязательно, снимают фаски с граней коллекторных пластин по всей длине рабочей части коллектора.

Для фрезерования используют фрезы небольшого диаметра, приводимые во вращение быстроходными электродвигателями. Толщина фрез должна быть на 0,1 мм больше, чем толщина миканитовых прокладок. Диаметр фрез должен быть маленьким, чтобы фреза могла проходить всю рабочую поверхность коллектора, не упираясь в петушки пластин. При обратном движении фреза выходит за край коллектора на 10— 15 мм.

Подача суппортов с установленными на них фрезами на различных станках осуществляется либо вручную, либо автоматически в зависимости от типа станка. После фрезерования изо-, ляции между одной парой пластин якорь с коллектором поворачивается на одно коллекторное деление и фрезеруется изоляция между следующими пластинами. На станке не может быть установлен строго фиксированный угол поворота якоря, так как толщина изоляции между пластинами имеет определенный допуск. При постоянном угле поворота коллектора может создаться такое положение, что разница в толщинах изоляции при переходе фрезы от пластины к пластине постепенно накопится, и в конце концов фреза, оставив нетронутой част$>- миканита, будет прорезать край коллекторной пластины. Поэтому в полуавтоматических станках угол поворота коллектора для продороживания изоляции между очередными пластинами корректируется в зависимости от толщины каждой пластины.

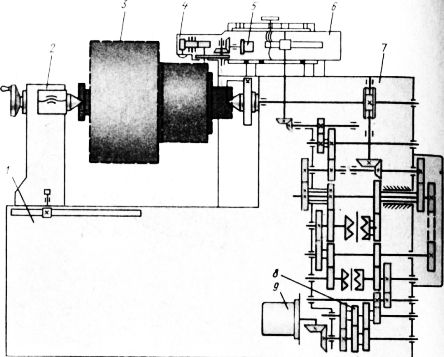

На рис. 5 изображена кинематическая схема полуавтоматического станка для продороживания коллекторов. Станок состоит из станины, передней неподвижной и задней подвижной бабок, в центрах которых устанавливается якорь. реза получает вращение от высокоскоростного двигателя, расположенного на ползуне. Движение ползуна с установленной на нем фрезерной головкой вдоль коллектора осуществляется от электродвигателя через систему шестерен, которые служат для изменения скорости подачи и возвратного движения ползуна после прохода вдоль коллектора. Когда фреза возвращается в исходное положение за торец коллектора, включается механизм поворота коллектора и поворачивает его на нужный угол.

Рис. 4. Изоляция между пластинами коллектора:

а – коллектор непродороженный, б – коллектор продороженный

Рис. 5. Полуавтоматический станок для продороживания коллекторов

Следящая система станка, корректирующая угол поворота, работает следующим образом. По торцовым граням коллекторных пластин скользят щупы. Щуп имеет постоянный электрический контакт с пластинами. Диаметр щупа меньше, чем толщина изоляции между пластинами. Когда он касается торца пластины, между щупами оказывается замкнутая по обмотке якоря электрическая цепь. Как только щуп во время поворота коллектора попадает на изоляцию между пластинами, цепь разрывается, механизм поворота останавливается и фиксирует коллектор. Ползун приходит в движение, и фреза продороживает изоляцию. После возврата фрезы в исходное положение снова включается механизм поворота и поворачивает коллектор до тех пор, пока щуп опять не попадет на изоляцию, т. е. строго на одно коллекторное деление. Таким образом, фреза всегда устанавливается на расстояние, равное толщине коллекторной пластины от профрезерованной перед этим дорожки. Это исключает возможность сдвига фрезы относительно середины изоляции- и обеспечивает полное удаление изоляции между коллекторными пластинами на заданную глубину.

После фрезерования края коллекторных пластин зачищают, шабером снимают фаску и остатки чешуек слюды и заусенцы на краях медных пластин удаляют. Шлифование и полировка поверхности коллектора производятся после проточки на токарном станке и продороживания коллектора. Коллектор шлифуют либо стеклянной шкуркой с зернистостью № 80—100 при большой частоте вращения якоря, либо с помощью карборундовых кругов с предварительно обработанной цилиндрической поверхностью. Стеклянная шкурка прижимается к поверхности коллектора деревянными колодками, обработанными по радиусу коллектора. Так же поступают и в процессе эксплуатации машины для периодической очистки и выравнивания рабочей поверхности коллектора.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Отделка якоря"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы