Строй-Техника.ру

Строительные машины и оборудование, справочник

При контрольных осмотрах: проверить наличие топлива в баках; проверить, нет ли подтеканий топлива.

При ЕТО: проверить крепление всех приборов системы питания; очистить приборы системы питания от пыли и грязи; при работе автомобиля в условиях сильной запыленности воздуха снять воздушный фильтр двигателя, разобрать и промыть в керосине. Затем продуть сжатым воздухом, смочить фильтрующие элементы (сетки) в масле и дать маслу стечь. Собрать фильтр, установить на место и залить свежее масло до уровня; заправить топливные баки топливом.

При ТО-1: проверить исправность привода управления карбюратором; закрыть кран топливопровода и слить отстой из фильтра-отстойника и топливных баков (1—2 л); прослушать работу двигателя при различной частоте вращения коленчатого вала и при необходимости отрегулировать карбюратор на устойчивые минимальные обороты холостого хода (ем. указания по регулировке карбюраторов); проверить работу пускового подогревателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При ТО-2: промыть воздушный фильтр; снять фильтр-отстойник и фильтр тонкой очистки топлива и промыть их в бензине или керосине; промыть клапаны топливных баков и продуть сжатым воздухом; смазать маслом для двигателя датчик ограничителя частоты вращения коленчатого вала двигателя; при необходимости промыть топливные баки.

При сезонном обслуживании: промыть топливные баки и продуть топливопроводы; проверить уровень топлива в поплавковой камере карбюратора и при необходимости отрегулировать.

—

Ежедневно необходимо проверять внешним осмотром соединения топливопроводов, карбюратора и топливного насеса с целью обнаружения подтекания топлива. После прогрева проверить устойчивость работы двигателя на малой частоте вращения холостого хода путем открытия дроссельных заслонок и резкого их закрытия.

После каждых 10 тыс. км пробега необходимо:

1. Проверить и произвести подтягивания креплений воздушного фильтра к карбюратору, топливного насоса к блоку цилиндров, карбюратора к впускному трубопроводу, впускного и выпускного трубопроводов к головке цилиндров, приемной трубы глушителя к выпускному трубопроводу, глушителя к кузову.

2. Отвернуть барашковые гайки крышки воздушного фильтра, снять крышку, вынуть фильтрующий элемент и заменить его новым. На двигателе ВАЗ вынуть и заменить одновременно и фильтрующий элемент 6 для воздуха системы вентиляции картера.

3. Вывернуть два винта (на ВАЗ и МеМЗ — один болт), снять крышку корпуса топливного насоса, вынуть сетчатый фильтр, промыть его и полость корпуса насоса бензином,продуть сжатым воздухом и установить все детали на место.

4. Вывернуть пробку из крышки карбюратора, вынуть сетчатый фильтр, промыть его бензином, продуть сжатым воздухом и поставить на место.

5. Вывернуть сливную пробку поплавковой камеры, спустить в .посуду отстой топлива и завернуть пробку.

Через каждые 20 тыс. км пробега:

1. Проверить уровень топлива в поплавковой камере карбюратора и при необходимости установить нормальную его величину.

2. Произвести частичную разборку карбюратора, промыть детали бензином или ацетоном, продуть жиклеры и каналы сжатым воздухом.

3. Отрегулировать карбюратор на холостой ход.

—

Система питания дизельного двигателя должна обеспечивать бесперебойную подачу топлива к насосу высокого давления, своевременный и строго дозированный впрыск топлива в цилиндры двигателя, отсутствие подсоса воздуха в топливную систему.

Наиболее характерные неисправности, вызывающие нарушение подачи топлива в линию низкого давления, заключаются в потере герметичности и засорении трубопроводов и фильтров. Негерметичность трубопроводов и их соединений вызывает утечку топлива, а на участках, находящихся под разрежением, подсос воздуха. Места утечки определяют внешним осмотром по следам подтеков топлива. Признаком подсоса воздуха служит вытекание мутной струи топлива с пузырьками воздуха из-под частично вывернутой пробки фильтра тонкой очистки. Обнаруженные неплотности должны быть устранены, а линия низкого давления прокачена для удаления воздуха.

Засорение фильтров очистки топлива происходит в результате применения загрязненного топлива и несвоевременного слива отстоя, накопившегося в корпусах фильтров. Засорившиеся фильтры разбирают и промывают дизельным топливом. Забитые грязью сменные бумажные патроны заменяют новыми.

После промывки и сборки фильтров систему заполняют топливом и удаляют из нее воздух, используя насос ручной подкачки. Во время прокачки поочередно ослабляют пробки: сначала у переднего, а затем у заднего концов топливного канала в верхней части насоса высокого давления. Пробки, после прекращения выхода из-под них топлива с пузырьками воздуха, затягивают.

Недостаточная подача топлива топливоподающим насосом объясняется обычно нарушением работы его клапанов, заеданиями поршня, ослаблением или поломкой пружин. Неисправности насоса устраняют заменой вышедших из строя деталей.

Неисправности в линии высокого давления могут вызвать перебои в работе отдельных цилиндров, дымный выпуск, потерю мощности, затрудненный пуск двигателя. Они могут произойти в результате неисправности насоса высокого давления, что приведет к нарушению равномерности подачи топлива его отдельными секциями, а также моментов начала подачи топлива в цилиндры двигателя.

Наиболее существенной неисправностью топливного насоса высокого давления является износ плунжерных пар, вследствие чего уменьшаются количество подаваемого в цилиндры топлива и давление впрыска. То и другое снижает мощность двигателя.

Повышенный износ плунжерных пар происходит вследствие использования загрязненного или несоответствующего сезону топлива. Износ определяют при проверке насоса на специальном стенде. Неисправность устраняют заменой плунжера и гильзы (обязательно в комплекте).

Нарушение равномерности подачи топлива приводит к поступлению в отдельные цилиндры избыточного количества топлива, что вызывает перегрузку деталей в этих цилиндрах, появляются стуки и повышается дымность выпуска.

Нарушение точности подачи топлива отдельными секциями насоса вызывает изменение моментов начала впрыска топлива форсунками в соответствующие цилиндры. Слишком ранний впрыск приводит к появлению в цилиндре стуков, а запаздывание впрыска является причиной неполноты сгорания топлива и, как следствие, повышенной дымности выпуска.

Неправильная установка на двигатель насоса высокого давления приводит к таким же последствиям, как и нарушение моментов подачи топлива отдельными секциями насоса, с той разницей, что в данном случае будет нарушена нормальная работа всех цилиндров. Основными неисправностями форсунок являются нарушение регулировки давления начала впрыска топлива, негерметичность закрытия или заедание иглы, засорение. отверстий распылителя. Все эти неисправности приводят к ухудшению распиливания топлива, вследствие чего появляются перебои в работе цилиндров, стуки, повышается дымность выпуска и падает мощность двигателя.

Нарушение регулировки давления начала впрыска происходит из-за ослабления пружины форсунки или износа иглы и ее штанги. Негерметичность иглы обычно вызывается ее износом. Заедание («зависание») иглы в направляющем отверстии распылителя чаще всего является следствием перегрева или работы с неплотно закрывающейся иглой, из-за чего в полость распылителя попадают газы из цилиндра. Если заедание иглы не удается устранить очисткой деталей от отложений, распылитель и иглу заменяют.

Засорение (закоксовывание) отверстий распылителя происходит в результате неплотного закрытия иглы, при котором топливо после впрыска подтекает через отверстия распылителя и образует на нем «висящую каплю», или вследствие длительной работы двигателя при малой частоте вращения на холостом ходу.

При нарушении регулировки регулятора частоты вращения регулятор не обеспечивает устойчивости работы на малой частоте вращения на холостом ходу или не ограничивает в требуемых пределах максимальную частоту вращения вала двигателя.

Основные работы, выполняемые при техническом обслуживании системы питания

При ежедневном техническом обслуживании (ЕО) проверяют наличие топлива в баке, состояние, герметичность и крепление соединений топливопроводов и приборов системы питания. Сливают отстой из корпусов фильтров очистки топлива, контролируют уровень масла в корпусе топливного насоса высокого давления.

При первом техническом обслуживании (ТО-1) кроме работ, выполняемых при ЕО, подтягивают крепления трубопроводов и приборов, проверяют действие привода управления подачей топлива и привода останова двигателя, состояние топливных фильтров, сливают отстой из топливного бака, промывают и заправляют маслом воздушный фильтр масляио-инерционного типа.

При втором техническом обслуживании (ТО-2) помимо работ, относящихся к ТО-1, выполняют следующие операции: проверяют крепление топливного насоса высокого давления, через одно ТО-2 проверяют и, при необходимости, регулируют угол опережения впрыска топлива, а также снимают форсунки с двигателя и проверяют их работу на специальном стенде.

Приемы выполнения работ по техническому обслуживанию системы питания

Слив отстоя и промывка топливных фильтров. Отстой из корпусов топливных фильтров сливают после окончания работы при теплом двигателе. Вывернув пробку сливного отверстия, сливают отстой до тех пор, пока из корпуса фильтра не начнет вытекать чистое топливо. Закончив слив отстоя, пробки сливных отверстий плотно завертывают и прокачивают топливную систему ручным насосом, после чего пускают двигатель, дав ему проработать 3—4 мин, что необходимо для удаления из системы воздушных пробок.

Для очистки фильтры разбирают, а корпуса и фильтрующие элементы промывают чистым дизельным топливом, а затем обдувают сжатым воздухом. После сборки фильтров систему заполняют топливом, а двигатель заставляют проработать 5 мин на холостом ходу.

Удаление воздуха из топливоподающей системы. При работающем двигателе вывертывают пробку в корпусе фильтра тонкой очистки и следят за вытеканием струи топлива. После того как в ней не будет пузырьков воздуха, а вытекающее топливо станет прозрачным, пробку плотно завертывают. При неработающем двигателе воздух из системы удаляют прокачкой ручным насосом.

Проверка работы топливоподающего насоса. Убедившись в исправности линии, соединяющей бак с топливо-подающим насосом, отсоединяют от него топливопровод, подводящий топливо к фильтру тонкой очистки, и провертывают коленчатый вал стартером.

При исправном топлнвоподающем насосе топливо сильной струей вытекает из его штуцера. Если топливо не вытекает струей, надо проверить целость пружины, нет ли заедания поршня, а затем тщательно промыть насос и также проверить, нет ли загрязнений на поверхностях клапанов и их седел.

Проверка и регулировка топливного насоса высокого давления. Для проверки топливного насоса высокого давления его снимают с двигателя и устанавливают на испытательный стенд. Контрольные работы включают определение момента начала подачи топлива, проверку регулировки величины и равномерности подачи топлива, установку угла опе-режения впрыска топлива.

Начало подачи топлива проверяют и регулируют, сняв автоматическую муфту опережения впрыска с вала насоса высокого давления. Проверку проводят отдельно для каждой секции по углу поворота кулачкового вала насоса при вращении его по часовой стрелке. Для проверки используют моментоскоп, представляющий собой простой измерительный прибор, состоящий из стеклянной трубки, соединенной переходной трубкой с отрезком топливопровода высокого давления, на конце которого имеется накидная гайка с шайбой для соединения со штуцером проверяемой секции насоса.

Отсоединив топливопровод высокого давления и установив моментоскоп на штуцере первой секции насоса, определяют начало подачи в ней топлива, которая должна начинаться за 38—40° до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка на насосе высокого давления устанавливают лимб (диск с делениями),на шкале которого отмечают момент начала движения топлива в моментоскопе при повороте кулачкового вала по направлению часовой стрелки. Затем повертывают кулачковый вал на 90° в том же направлении и замечают на шкале лимба момент начала движения топлива в моментоскопе при повороте кулачкового вала против часовой стрелки. Между двумя зафиксированными точками на шкале лимба отмечают середину. Ось, проходящая через середину на шкале лимба и через ось кулачкового вала насоса, является осью симметрии.

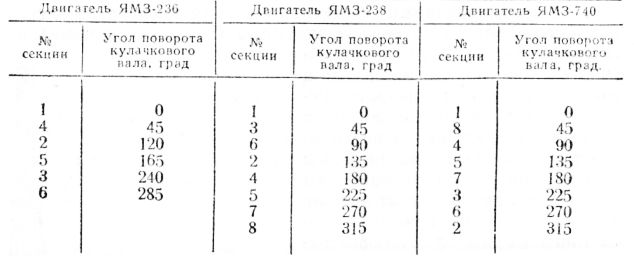

Начало подачи топлива другими секциями топливного насоса должно происходить с определенными интервалами по углу поворота кулачкового вала. Допустимая неточность интервала начала подачи топлива между первой и любой другой секциями должна находиться в пределах 0°20’,

Для изменения начала подачи топлива в толкатели у насосов высокого давления двигателей ЯМЭ-236 и ЯМЗ-238 ввернуты регулировочные болты. Вывертыванием болта обеспечивают более раннюю подачу топлива, завертыванием— более позднюю. По окончании регулировки болты толкателей законтривают гайками.

У насосов высокого давления двигателей ЯМЗ-740 начало подачи топлива регулируют установкой пяты соответствующей толщины под плунжер. Установка пяты большей толщины обеспечивает более раннее начало подачи топлива, использование более тонкой пяты приводит к более позднему началу подачи топлива. Изменение толщины пяты на 0,05 мм приводит к изменению начала подачи топлива на 12’ угла поворота кулачкового вала насоса. Если угол, при котором начинается подача топлива первой секцией, условно принять за 0°, то остальные секции должны начинать подачу топлива со следующим интервалом в градусах поворота кулачкового вала.

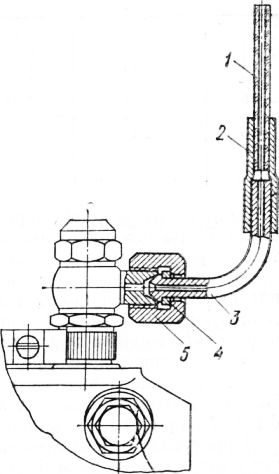

Рис. 1. Моментоскоп:

1 — стеклянная трубка; 2 — переходная трубка; 3 — отрезок топливопровода высокого давления; 4 — шайба; 5 — накидная гайка

Таблица 1.

Начало подачи топлива секциями насосоз высокого давления

Количество и равномерность подачи топлива отдельными секциями насоса проверяют одновременно с проверкой комплекта форсунок и топливопроводов высокого давления.

Перед началом операции надо выявить плотность закрытия нагнетательных клапанов. Клапаны при положении рейки, соответствующем выключенной подаче, не должны в течение 2 мин пропускать топливо под давлением 0,15—0,2 МПа. Затем определяют давление в топливной магистрали, подсоединив в месте ввода ее в насос высокого давления контрольный манометр. Величина этого давления должна находиться в пределах 0,05— 0,1 МПа при частоте вращения кулачкового вала 1300 мин-1.

Приступая к регулировке, сначала устанавливают рычаг управления до упора в болт ограничения частоты вращения на холостом ходу, соответствующей полному автоматическому выключению подачи топлива регулятором. Для уменьшения частоты вращения указанный болт вывертывают, а для увеличения — ввертывают.

Чтобы двигатель не пошел «вразнос» при резком уменьшении нагрузки, выключают подачу топлива, полностью выдвигая рейку из корпуса насоса.

Момент начала выдвижения рейки у насоса двигателя ЯМЭ-236 должен соответствовать частоте вращения 1050+10 мин-1 кулачкового вала насоса. Его проверяют, установив рычаг управления подачей топлива в положение упора в болт, ограничивающий максимальную частоту вращения. У двигателя ЯМЗ-740 регулятор должен начинать выдвижение рейки при частоте вращения кулачкового вала насоса, равном 1320±10 мин-1.

Затем проверяют частоту вращения кулачкового вала насоса, соответствующую окончанию движения рейки, при упоре рычага управления в болт ограничения максимальной частоты вращения. Полное выдвижение рейки из корпуса насоса должно соответствовать 1120—1150 мин-1 кулачкового вала насоса у двигателя ЯМЭ-236 и 1500±15 мин-1 у двигателя ЯМЗ-740. При отклонении от заданного значения изменяют положение винта двуплечего рычага, устанавливают болтом ограничения начало выдвижения рейки при 1050+10 мин (ЯМЭ-236) кулачкового вала насоса, проверяют частоту вращения в конце выдвижения рейки и при необходимости повторяют регулировку.

Величину подачи секций насоса проверяют при упоре рычага управления в болт ограничения максимальной частоты вращения вала двигателя при частоте вращения кулачкового вала насоса, равной 1030+10 мин-1. Количество топлива, подаваемого каждой секцией насоса, должно быть равно 108—111 см3/мин за каждый ход плунжера у двигателя ЯМЭ-236 и 72,5— 75,0 см3/мнн у двигателя ЯМЗ-740.

Равномерность подачи топлива каждой секцией насоса регулируют смещением поворотной втулки относительно зубчатого сектора, предварительно ослабив стяжной винт этого сектора. Поворачивая втулку относительно сектора влево, подачу уменьшают, вправо — увеличивают. После окончания регулировки закрепляют стяжной болт.

Необходимо также проверить полное выключение подачи топлива скобой останова двигателя. Полное прекращение подачи топлива всеми секциями должно наступить при опускании скобы на 45°. Если подача топлива не прекращается, то проверяют легкость хода рейки насоса и, если необходимо, устраняют причины ее заедания. Если рейка передвигается свободно, но подача топлива при ее полном выдвижении не прекращается, следует осмотреть кулису и устранить неисправности в ней.

По окончании регулировки насоса высокого давления его снимают со стенда и, поставив автоматическую муфту, затягивают крепежную гайку. Затем устанавливают насос на площадку в развале блока цилиндров. Ослабляют болты и совмещают метки на муфте опережения впрыска и фланце вала привода. Соединив в этом положении насос с валом привода, затягивают крепящие его к двигателю болты и гайки.

Установив насос высокого давления на двигатель, проверяют уровень масла в насосе и в регуляторе частоты вращения. Затем, проверив по моментоскопу угол опережения впрыска топлива, пускают двигатель и регулируют его работу на холостом ходу, добиваясь устойчивой работы с минимальной частотой вращения коленчатого вала 450—500 мин-1.

Установка угла опережения впрыска топлива. Каждая автоматическая муфта опережения впрыска топлива имеет свой начальный (установочный) угол, зависящий от ее особенностей, который может быть равен 18 или 20°. Начальный угол, соответствующий данной муфте, выбит цифрами на торце ее корпуса.

Устанавливают угол опережения впрыска следующим образом. Отсоединяют от первой секции насоса высокого давления трубопровод, ведущий к форсунке, и подсоединяют моментоскоп к штуцеру секции насоса.

Поворачивают коленчатый вал двигателя до появления топлива в стеклянной трубке моментоскопа. Продолжая медленно вращать коленчатый вал, следят за уровнем топлива в трубке моментоскопа. Как только уровень начнет подниматься, прекращают вращение вала и проверяют, какая риска на маховике совпадает со стрелкой указателя картера маховика. Эта риска должна соответствовать цифре, выбитой на торце муфты опережения впрыска. Правильность установки муфты можно проверить также по совпадению риски на шкале крышки распределительных шестерен с риской на шкиве коленчатого вала.

При несовпадении этих рисок в момент начала подъема уровня топлива в трубке моментоскопа регулируют положение муфты. Если риска на шкале коленчатого вала еще не подошла к соответствующей риске на крышке распределительных шестерен, то ослабляют болты крепления и поворачивают муфту на фланце против направления ее вращения до совпадения рисок. Если риска на маховике коленчатого вала прошла риску на крышке, поворачивают муфту по направлению ее вращения, совмещая риски. Неточность совмещения рисок не должна превышать одного деления на шкале фланца муфты. Необходимо учитывать, что одно деление на этой шкале соответствует 4° поворота коленчатого вала. По окончании регулировки затягивают болты крепления муфты.

Проверка правильности установки насоса высокого давления на двигатель.

Для проверки правильности установки насоса необходимо выполнить следующие операции:

— отсоединить от первой секции топливного насоса трубопровод высокого давления и установить вместо него моментоскоп;

— провернуть несколько раз коленчатый вал двигателя до заполнения топливом примерно половины объема стеклянной трубки моментоскопа;

— медленно провертывая коленчатый вал, наблюдать за уровнем топлива (мениском) в стеклянной трубке;

— в момент начала движения топлива прекратить вращение и проверить взаиморасположение метки шкива коленчатого вала и рисок шкалы на крышке шестерен распределения. При правильной установке насоса метка шкива должна находиться против риски с такой же цифрой, какая выбита на корпусе автоматической муфты опережения впрыска насоса высокого давления (цифра на корпусе муфты характеризует ее индивидуальные особенности,учитываемые при установке насоса на двигатель).

Если требуемого совмещения метки шкива коленчатого вала и риски шкалы крышки шестерен распределения не происходит, необходимо повернуть в нужную сторону вал насоса относительно вала ведущей шестерни его привода, для чего предварительно ослабить болты, стягивающие ведущую и ведомую части муфты, установленной на валу ведомой шестерни.

Проверка форсунок на двигателе. Неисправную форсунку выявляют, поочередно ослабляя накидные гайки топливопроводов, присоединенных к форсункам, позволяя топливу вытекать наружу, и, таким образом, выключая форсунку. Отключение исправной форсунки ведет к усилению перебоев в работе двигателя или к ее прекращению. Отключение неисправной форсунки не отражается на работе двигателя. Неисправную форсунку снимают и регулируют на специальном стенде.

Регулировка форсунок на стенде. Правильно отрегулированная форсунка должна обеспечивать подъем иглы при давлении 15+0-5 МПа для двигателей ЯМЭ-236 и 18+0-5 МПа для двигателей ЯМЗ-740.

Для регулировки форсунок двигателя ЯМЗ-286 снимают колпак, отвертывают контргайку и регулировочным винтом создают требуемое натяжение пружины. Ввертывание винта вызывает повышение давления, а вывертывание — понижение.

Регулируют форсунки двигателя ЯМЗ-740 регулировочными шайбами, установленными под пружину, при снятых гайке распылителя, распылителе, проставке и штанге. При увеличении общей толщины регулировочных шайб сжатие пружины увеличивается и давление повышается. Уменьшение толщины шайб приводит к снижению давления.

Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 0,3—0,35 МПа.

Регулировка двигателя на малую частоту вращения холостого хода. Для установки заданной минимальной частоты вращения коленчатого вала двигателя на холостом ходу снимают защитный колпачок буферной пружины, ослабляют контргайку и вывертывают корпус буферной пружины на 2—3 мм.

Отвертывая болт, снижают частоту вращения вала до появления неустойчивой работы двигателя. Затем завертывают корпус буферной пружины до получения устойчивой работы двигателя при частоте вращения вала 450—500 об/мин. При завертывании корпуса буферной пружины его торец ни в коем случае не должен упираться в торец контргайки.

Закончив регулировку, затягивают контргайки болта и корпуса буферной пружины и ставят на место ее защитный колпачок.

Проверка привода управления подачей топлива. Привод проверяют в действии. Педаль управления подачей топлива должна от нажима ноги легко и без трения о пол кабины перемещаться вниз и под действием пружин привода свободно возвращаться в начальное положение, вызывая соответственно перемещение рычага регулятора из одного крайнего положения в другое и обратно. Кнопка «Стоп» должна двигаться без значительного сопротивления и заеданий. При необходимости отрегулировать длину троса, соединяющего кнопку с рычагом кулисы регулятора, ослабляют винт крепления троса в рычаге кулисы регулятора.

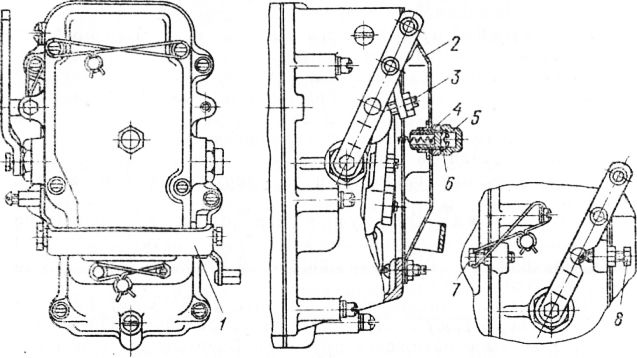

Рис. 2. Регулировка дизельного двигателя на малую частоту вращения холостого хода:

1 — скоба регулятора: 2 — крышка смотрового люка; 3 — винт двуплечего рычага; 4 — контргайка; 5 — защитный колпачок; 6 — корпус буферной пружины; 7 — болт ограничения максимальной частоты вращения; 8 — болт регулировки минимальной частоты вращения холостого хода

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание системы питания"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы