Строй-Техника.ру

Строительные машины и оборудование, справочник

В осуществлении комплексной автоматизации многих производственных процессов большое значение имеет автоматизация операций нанесения лакокрасочных покрытий.

Вследствие развития химической промышленности и получения новых лакокрасочных материалов область применения лакокрасочных покрытий будет резко увеличиваться, следовательно, и вопрос автоматизации в этой области становится все более актуальным.

Метод нанесения лакокрасочных материалов в электрическом поле высокого напряжения является одним из важных путей осуществления механизации и автоматизации технологического процесса окраски, экономии дефицитных лаков и эмалей и находит все большее применение в различных отраслях промышленности. Одновременно получает все большее распространение прогрессивный метод терморадиационной сушки лакокрасочных покрытий при помощи панелей инфракрасного темного излучения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поэтому дальнейшим совершенствованием процесса окраски и сушки деталей явилось создание установки, сочетающей эти два прогрессивных метода — полуавтомат для окраски и сушки деталей.

Полуавтомат для окраски и сушки деталей. Конструкция автомата разработана ленинградским отделением «Лакокраскопокрытие» совместно с Ленинградским электромеханическим заводом. Полуавтомат представляет собой установку для комплексной многослойной электрокраски и терморадиационной сушки малогабаритных деталей.

Оригинальность установки заключается не только в сочетании двух прогрессивных способов нанесения и сушки лакокрасочных материалов в одном агрегате, по и в вертикальном расположении конвейера, что дает возможность использовать полностью высоту помещения и экономить значительные производственные площади на предприятии. Кроме того, такая установка позволит в дальнейшем полностью автоматизировать загрузку ‘и выгрузку деталей, а также механизировать процессы обезжиривания и очистки их поверхности, т. е. создать автомат по подготовке, окраске и сушке выпускаемых изделий.

Установка состоит из следующих основных узлов: корпуса агрегата, конвейера с приводной станцией, терморадиационных элементов, дисковых распылителей, дозирующих насосов, высоковольтного выпрямительного устройства и пульта управления.

Каркас агрегата выполнен в виде сварной конструкции из профильного проката, на которой крепятся все остальные узлы. Вертикальный конвейер на два параллельных потока изготовлен из трехрядной цепи длиной 150 ж и со скоростью движения 3 м/мин. На конвейере установлены свободно вращающиеся ролики с шагом 100 мм, на которых крепятся штыри с приспособлениями для навешивания деталей, подлежащих окраске. Цепь при помощи ведущей звездочки движется по направляющим, на которые опираются ролики.

Изделие закреплено на штыре, имеющем вращательное и поступательное движение вместе с деталью, подлежащей окраске. Для натяжения цепи предусмотрена натяжная станция с балластом, который является противовесом и выбирает ослабление цепи. На позициях окраски поворот цепи конвейера осуществляется при помощи звездочек и направляющих.

Приводная станция состоит из электродвигателя, червячного редуктора, вариатора числа оборотов и приводной звездочки. Все элементы станции смонтированы на каркасе агрегата. Наличие вариатора позволяет регулировать скорость движения цепи конвейера. Для сушки окрашиваемых деталей применяется терморадиационный нагрев. В качестве излучателей использованы трубчатые нагревательные элементы с температурой излучаемой поверхности 400°.

Трубчатые элементы с отражателями располагаются на кронштейнах вдоль конвейера. Сушка грунта и первого покрытия осуществляется одновременно на встречных потоках. Общая мощность смонтированных терморадиационных трубчатых элементов для двух параллельных потоков составляет 88 кет.

На агрегате установлен дисковый распылитель диаметром 100 мм, имеющий электропривод от двигателя постоянного тока, который питается от селенового выпрямителя через делитель напряжения для регулировки оборотов. Распыление осуществляется диском, вращающимся со скоростью 900—1000 об/мин. Диск насажен на полый вал, через который подается краска для распыления. Привод диска осуществлен ременной передачей. Распылитель находится под отрицательным потенцн алом 90—100 тыс. в, ввиду чего вал с диском крепится на изоляционных кронштейнах.

Качество краски, наносимой на изделие в электрическом поле, в большой мере зависит от точности дозирования. Дозирующие устройства ввиду износа быстро срабатываются и часто не обеспечивают стабильной подачи материала, поэтому нарушается точность дозирования. В последнее время ленинградским отделением конторы «Ла-кокраскопокрытие» разработан дозирующий ди-аф’рагменный насос с гидравлической регулировкой, который свободен от этих недостатков, прост в изготовлении и не требует специального привода, так как приводится в действие от конвейера электрокрасочной установки.

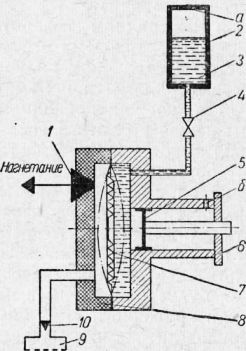

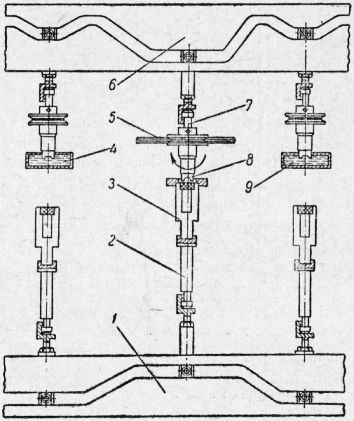

Схема диафрагменного насоса для дозирования лакокрасочных материалов показана на рис. 1. Корпус насоса состоит из двух частей. Одна часть корпуса заполнена маслом и соединена с гильзой цилиндра, в которой перемещается поршень. Полость, заполненная маслом, через регулирующий кран сообщается с резервной емкостью.

Рис. 1. Схема гидравлического диафрагменного плунжерного насоса для дозирования лакокрасочных материалов:

1 — клапан нагнетающий; 2—резервный резервуар для жидкости (масла); 3 — жидкость (масло); 4 — игольчатый клапан; 5 — поршень; 6 — крышка; 7 —диафрагма; 8 — крышка корпуса; 9 — фильтр сетчатый; 10 — клапан всасывающий; а — отверстие для сообщения резервуара с атмосферой; б — отверстие для сообщения цилиндра с атмосферой.

Вторая часть корпуса при помощи диафрагменного клапана соединена с расходным баком, заполненным краской, и с распылительным устройством (через нагнетательный клапан).

При постоянном возвратно-поступательном движении поршня диафрагма всасывает и нагнетает материал в строго определенном количестве. Регулирование подачи осуществляется при помощи регулировочного крана за счет изменения проходного отверстия в магистрали, связывающей полость насоса, заполненную маслом, с резервной емкостью. Система гидравлической регулировки может обеспечить точность дозирования лакокрасочных материалов в широких пределах, а отсутствие трущихся поверхностей — высокую износостойкость насоса и обеспечить длительность его работы. Испытания опытного насоса в производственных условиях показали хорошие результаты. Указанные насосы с гидравлическими приводами будут применены в полуавтомате для дозирования лакокрасочного материала.

Привод штока плунжера осуществляется от кулачков, установленных на поворотной звездочке у каждой позиции окраски. Для каждого дискового распылителя предусматриваются два насоса, работающих на двухтактной схеме через общий ресивер.

Высоковольтное выпрямительное устройство работает по одновентильной схеме с заземленным положительным полюсом. В качестве вентиля применяют кенотрон марки КРМ-150.

Выпрямительное устройство питается от сети переменного тока напряжением 220 в через вариатор напряжения, допускающий регулировку высокого напряжения в широких пределах (от 0 до 100 тыс. в). Высоковольтное оборудование состоит из повышающего трансформатора с масляным охлаждением и кенотроном марки КРМ-150, смонтированным вместе с трансформатором.

Пульт управления- выполнен в виде колонки. Внутри пульта размещены регулятор напряжения, блокировочный замок, магнитные пускатели, пусковые кнопки для включения привода конвейера, вытяжной вентиляции, привода вращения чаш, нагревательных элементов и высокого напряжения.

Технологический процесс окраски, выполняемый на агрегате, включает загрузку деталей на конвейер, нанесение грунта № 138 в электрическом поле с применением дискового распылителя, терморадиационную сушку грунта, нанесение в электрическом поле мочевино-фор-мальдегидной эмали У-417, ее терморадиационную сушку и разгрузку окрашенных деталей.

Агрегат работает в такой последовательности. Детали, подвергающиеся окраске и сушке, устанавливают вручную на вращающиеся штыри. С позиции «Загрузка» детали, вращаясь вокруг своей оси, проходят через первую электрическую окрашивающую систему, где на них наносится грунт № 138. Затем изделия с грунтом подвергаются терморадиационной сушке и направляются в следующую окрашивающую систему, где на них наносится мочевино-формальдегидная эмаль У-417. Последняя подвергается терморадиационной сушке одновременно с загрунтованными деталями на встречных потоках.

После высыхания последнего покрытия детали разгружаются с конвейера на позиции «Разгрузка». Полуавтомат обслуживают два рабочих. Опытный агрегат успешно прошел производственные испытания. Внедрение полуавтомата позволило снизить расход лакокрасочных материалов более чем на 50%, в 12 раз сократить количество рабочих, в 5 раз уменьшить производственную площадь и сэкономить 2/3 потребляемой электроэнергии.

Автоматические роторные линии. Из числа общих вопросов для автоматизации операций покрытия и герметизации актуальными являются вопросы получения одинаковой, высокой производительности, которая обеспечивает экономическую окупаемость межоперационных транспортных устройств.

Общее решение задачи получения одинаковой производительности при различном пооперационном времени может быть осуществлено только в таких машинах, где обеспечена независимость производительности от длительности технологического процесса. Только такая независимость позволит получить заранее заданную высокую производительность и одинаковую производительность на всех операциях.

Кроме общих положений, для автоматизации процессов покрытия требуется выполнение ряда условий, вытекающих из специфичности этих операций. Прежде всего это относится к обеспечению качества покрытия в соответствии с техническими требованиями. Получение такого Покрытия может быть обеспечено только поштучной обработкой деталей в ориентированном положении.

Наличие значительного количества деталей в различных стадиях производственного цикла выполнения операций покрытия и сушки требует обеспечения автоматического реагирования на отклонения от режимов технологического процесса. Отсутствие автоматического реагирования может привести к увеличенному проценту брака по этим операциям.

Таким образом, можно сделать вывод, что комплексная автоматизация операций покрытия может быть осуществлена и экономически обоснована в машинах, обладающих:

1) независимостью производительности от длительности технологического процесса;

2) поштучной обработкой в ориентированном положении;

3) автоматическим реагированием на отклонения от технологического процесса.

К таким машинам в первую очередь можно отнести автоматические роторные линии, в которых технологические действия выполняются в процессе непрерывного совместного транспортного движения предметов обработки и инструментов.

Автоматизация операций покрытия при помощи роторных линий позволяет сократить производственные площади, технологический цикл обработки, ликвидировать физический труд и улучшить условия труда работающих.

Ряд операций вследствие непрерывности потока и поштучной обработки аннулируется, а выполнение других операций ведется на ускоренных режимах. Следует отметить, что автоматизация лакокрасочных покрытий является еще отстающим участком. Поэтому автоматизация операций покрытия на базе роторных машин должна получить в ближайшие годы самое широкое распространение.

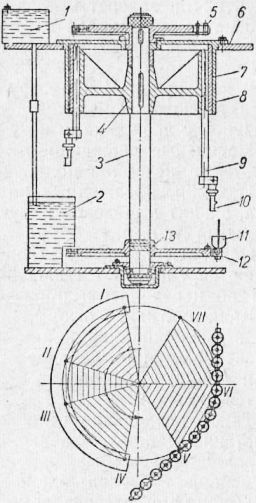

Ротор лакирования. Конструктивное исполнение роторов покрытия в основном определяется характером выполняемой операции и требованиями, предъявляемыми к качеству покрытия. Основной задачей, которую должен выполнить ротор покрытия — это нанесение покрытия на всю поверхность детали. Примером такого ротора является ротор лакирования.

Ротор лакирования состоит из стакана с копиром, неподвижно закрепленных в верхней плите станины. Вал с барабаном вращается от шестерни, связанной с общим приводом. В пазах барабана находятся ползуны, на которых крепятся колодки с магнитными державками. Под рабочими органами расположена секторная ванна с лаком.

Уровень лака в ванне поддерживается постоянным (путем автоматической подачи лака из бака).

В нижней части на валу закреплена звездочка, которая входит в зацепление с двухрядной втулочно-роликовой цепью 12 транспортера. В звеньях цепи закреплены стойки.

Нанесение покрытия осуществляется окунанием изделия в лак.

Ротор производит следующие операции: прием изделий из питающего ротора, лакирование изделий и налаживание их на стойки цепного транспортера, который перемещает изделия на операцию сушки.

С транспорта питания изделия в вертикальном положении захватываются магнитными державками, которые при вращении ротора совершают осевые перемещения. В положении державки с изделиями, находясь над ванной с лаком, начинают опускаться, погружаясь в лак на участке I—II. На участке II—III изделия перемещаются в ванне с лаком при полном погружении. В положении III начинается подъем изделий.

Рис. 2. Схема ротора лакирования

Во время выхода изделий из лака на участке 111—IV державкам с изделиями обеспечивается наклон в 30° к вертикали за счет неподвижного копира, установленного на ванне. Наклон изделий при выходе из лака необходим для получения равномерного покрытия без натеков.

Изделия, насаженные на стойки цепного транспортера, входят в щелевой индуктор, где происходит сушка покрытия т. в. ч.

Основные данные для проектирования ротора определяются габаритами изделия, технологическим временем по переходам и производительностью.

Конструктивное оформление ротора достаточно просто в обслуживании и надежно в работе. Кроме того, обеспечивается раздельное выполнение нанесения пленки и сушки, что особенно важно, когда изделие покрывается целиком.

Такое разделение позволяет избавиться от взаимодействия с лаком различных подвесок, крючков и других, сопроводительных механизмов, упрощает конструкцию и уменьшает расход лакокрасочных материалов. Качество покрытия обеспечивается тем, что машинные державки при работе ротора смачиваются лаком, который в точках соприкосновения с изделием переходит непосредственно на поверхность изделия; этим сохраняется сплошность лаковой пленки.

Применение для удерживания изделий постоянных магнитов уменьшило поверхность соприкосновения державок с изделиями при их сравнительно простом конструктивном оформлении.

Роторы аналогичного конструктивного исполнения могут применяться при выполнении операций покрытия методом окунания как полной, так и частичной поверхности изделия.

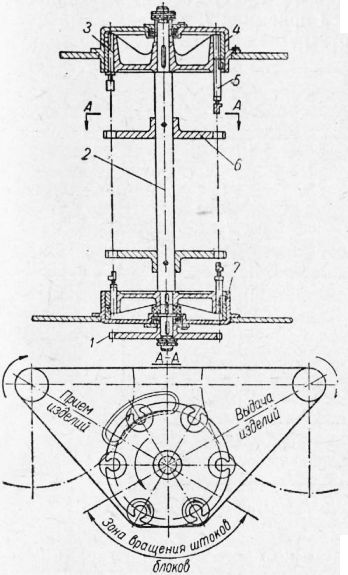

Ротор герметизации. Конструктивное оформление ротора герметизации обеспечивает необходимые

заранее заданные перемещения рабочего органа блока непосредственно для каждой рабочей позиции.

Ротор состоит из верхнего и нижнего стаканов с копирами, неподвижно закрепленными в станине. Вал с закрепленными на нем верхним и нижним барабанами приводится от шестерни.

Рис. 3. Схема ротора герметизации.

Рис. 4. Схема блока герметизации.

Рабочий блок вставляется в два блокодержателя, укрепленных на валу ротора. Во время работы блоко-держатель предотвращает блок от проворота и вертикального смещения. Головки рабочих блоков вставляются в ложки ползунов, которые цилиндрической поверхностью входят в отверстия барабана, а выступающими роликами — обкатываются по профилю копира. Рассмотренная конструкция ротора герметизации по своему устройству и принципу аналогична ряду роторов, выполняющих различные операции.

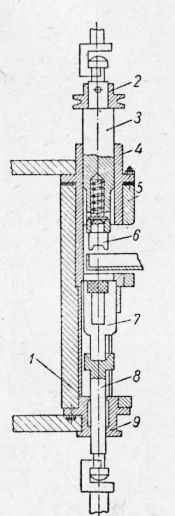

Блок герметизации состоит из корпуса, в котором установлен приемник, закрепленный между втулками. В отверстие верхней втулки вставляется шток, в верхней части которого закреплен шкив, а в нижней вмонтирован подпружиненный рабочий пуансон. В отверстие нижней втулки вставляется шток с ложкой; верхняя часть штока выполнена под прием изделия.

Рис. 5. Схема работы ротора герметизации.

Работа ротора наиболее наглядно видна при рассмотрении развернутой схемы.

При вращении ротора рабочие органы блока совершают перемещение по закону, определяемому профилем копиров (развертка верхнего и нижнего копира дана по наружному диаметру). Положения рабочих органов показаны на основных переходах выполнения операции герметизации. Из транспортного ротора изделие передается в приемник блока. В это время верхний шток с пуансоном герметизации опускается в секторную ванну, наполненную лаком.

Необходимое для герметизации количество лака захватывается поверхностью пуансона и выносится из ванны при подъеме штока. Изделие, находясь в приемной части нижнего штока, совершает подъем вместе со штоком до упорного кольца с выточкой, к которому оно плотно прижимается. Верхний шток с пуансоном опускается до соприкосновения с изделием. Выступы пуансона расположены в зоне нанесения покрытия (в данном примере — на стыке двух деталей изделия). В это время клиновой ремень, огибающий ротор, заходит профилем в выточку шкивов и приводит их во вращательное движение вместе с пуансоном.

При вращении пуансона часть лака, находящаяся на его поверхности, наносится на изделие в виде кольцевого покрытия. После окончания операции верхний шток опускает изделие в приемную часть блока, откуда оно передается в следующий транспортный ротор. Верхний шток с пуансоном опускается в секторную ванну, наполненную раствором для очистки рабочей поверхности пуансона от остатков лака и загрязнения. После очистки верхний шток с пуансоном возвращается в исходное положение для последующего выполнения аналогичной операции.

В отличие от ротора лакирования работа ротора герметизации производится в рабочем блоке специальным инструментом. При износе инструмента происходит замена блока. Запасной блок должен быть заранее испытан на качество покрытия в специальном стенде, так что весь процесс замены требует незначительного времени. Из описания устройства ротора герметизации видно, что устройство и способ его эксплуатации достаточно просты. Габариты ротора: диаметр-200 мм, длина 1200 мм.

Помимо рассмотренных типовых операций, в роторных линиях могут выполняться самые различные по своему характеру процессы покрытия. Способ нанесения покрытия также может быть самым различным, вплоть до комбинации нескольких способов. Имеются роторы, где покрытие наносится инструментом, не сопровождающим детали. В этом случае инструмент от распределительного кулачка совершает движение от ванны с лаком до детали, которая в зоне соприкосновения получает дополнительное движение, обеспечивающее равномерное нанесение покрытия. Хорошо зарекомендовали себя роторы, позволяющие наносить покрытия во всевозможных проточках, выступах и других местных участках.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизация операций нанесения лакокрасочных покрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы