Строй-Техника.ру

Строительные машины и оборудование, справочник

Приемка окрашенных изделий по внешнему виду производится путем сравнения предъявленных деталей с утвержденным эталоном. При этом проверяются все предъявленные к сдаче детали. Эталоны утверждаются согласно техническим требованиям по классам отделки или по специальным требованиям.

Детали, выпускаемые в больших количествах, и мелкие детали проверяются выборочно от установленных партий, но не менее 10 деталей.

Детали, окрашенные эмалями «муар», проходят двойной контроль после проявления рисунка на деталях и окончательный контроль после сушки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Полнота высыхания проверяется по ОСТ 10086-39. На высушенное окрашенное изделие накладывают ватный тампон, на поверхность которого ставят деревянную пластинку площадью 1 см2 с грузом в 200 г. По истечении 0,5 мин груз, пластинку и тампон снимают и проверяют отсутствие прилипших волокон ваты и следов от них. Отсутствие указанных признаков характеризует полное высыхание покрытия.

Прочность сцепления покрытия с материалом металлической детали устанавливается прорезанием пленки до металла лезвием безопасной бритвы пятью параллельными линиями на расстоянии 1 мм друг от друга. Сцепление считают удовлетворительным, если образовавшиеся квадраты при легком растирании пальцем не отстают от металла.

Определение стойкости лакокрасочных покрытий к различным реагентам (кислотам, щелочам и др.) производится по ОСТ 10086-39. Проверку производят выборочно от партии (но не менее двух деталей) погружением деталей на 2/3 высоты в раствор реагента, действие которого на лакокрасочную пленку проверяется. Если детали крупногабаритные, то для проверки используют контрольные образцы. Осмотр деталей или образцов следует производить довольно часто, наблюдая изменение их покрытия (потеря глянца, появление сыпи, пузырей, начало отслаивания и т. д.). Срок пребывания образцов и деталей указан в технических условиях.

Пленка считается выдержанной, если ее изменение начинается позднее срока, указанного в технических условиях.

Стойкость покрытий к климатическим воздействиям проверяют в камерах влажности тепла и холода в алучаях:

а) введения новых лакокрасочных материалов или изменения технологических процессов;

б) когда испытания технических требований вызывают сомнение;

в) профилактики;

г) арбитража.

Гидростат Г-4 (ТУ КУ 396-58) предназначен для испытания лакокрасочных материалов на влагостон-кость в условиях постоянной влажности и температуры. Гидростат Г-4 представляет собой шкаф, в котором смонтированы устройства для создания 100%-ной влажности при заданной температуре.

Аппарат искусственной погоды марки ИП-1-2 (ТУ МХП 3600-52) предназначен для проведения ускоренных испытаний различного рода материалов на погодоустойчивость. Испытания производятся в условиях, имитирующих действие солнечных лучей при одновременном действии тепла и орошения.

Аппарат искусственной погоды состоит из следующих основных частей: камеры для испытания образцов, щита управления, двух дуговых ламп, барабана для крепления и перемещения образцов, электродвигателя для привода барабана, редуктора, сопротивлений для дуговых ламп, вентилятора для регулирования температуры в камере, манометрических термометров (самопишущих и показывающих), форсунок для орошения образцов, автоматического клапана, узла орошения и программного реле для настройки режимов орошения.

В окрасочных цехах также применяются следующие контрольно-измерительные приборы:

а) самозаписывающие и обычные термометры для измерения температуры в сушильных установках;

б) гигрометры и гигрографы — самозаписывающие приборы измерения относительной влажности воздуха;

в) электромагнитные и щуповые толщиномеры, применяемые для определения толщины лакокрасочных покрытий.

Стойкость покрытий к климатическим и атмосферным воздействиям проверяют выборочно, причем от предъявленной партии отбирают не менее трех деталей или“узлов. Проверку можно производить на изделиях или контрольных образцах. Покрытия считаются выдержавшими испытания, если цвет пленки, адгезия и внешний ее вид не изменились. Испытания производят по разработанной специальной программе. Определение декоративной устойчивости лакокрасочных покрытий в атмосферных условиях производят по пятибальной шкале. Определение защитной устойчивости лакокрасочных материалов в атмосферных условиях производят по десятибальной шкале.

Окончательная оценка атмосферостойкостн лакокрасочных материалов дается по декоративному виду и защитным свойствам двумя баллами, обозначенными соответственно римской и арабской цифрами.

Если на пленке имеется какой-либо один вид разрушения, то покрытию присваивают балл той группы, в которой данный вид разрушения находится.

Определение процента разрушения поверхности лакокрасочных покрытий проверяют при помощи пластинки с сеткой из оргстекла, сетка состоит из 100 равных клеток, после накладывания сетки подсчитывают количество клеток, где имеются разрушения, и определяют процент разрушения.

Сплошность лакокрасочных покрытий проверяют при помощи специального прибора — дефектоскопа, принцип действия которого основан на использовании электроизоляционных свойств лакокрасочных покрытий. Нарушение сплошности покрытий устанавливается по влиянию тока в электрической цепи, в которую последовательно включено лакокрасочное покрытие. Наличие несплошных участков покрытия определяется по отклонению стрелки гальванометра.

Электрический дефектоскоп ЭД-4 (ВТУ КУ 517-58) состоит из следующих основных узлов: панели управления, возбудителя токов высокой частоты, индикатора и щупа со сменными щетками. Принцип работы прибора основан на образовании емкостного тока (или статического разряда) между щетками прибора и электропроводящим основанием окрашенной поверхности при наличии микропор.

Физико-механические свойства покрытий (твердость, эластичность, прочность на удар и др.) на готовых окрашенных изделиях, как правило, не проверяются.

Однако в некоторых случаях является целесообразным проверка прочности лакокрасочных покрытий на твердость, удар и изгиб.

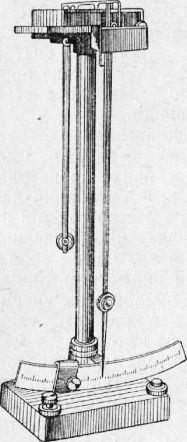

Для определения твердости лакокрасочных покрытий в широком диапазоне температур применяется маятниковый аппарат с жидкостным термостатированием.

Твердость лакокрасочных покрытий выражается отношением времени затухания колебаний маятника, точки опоры которого лежат на поверхности лакокрасочного покрытия, ко времени колебаний маятника, точки опоры которого лежат на стекле.

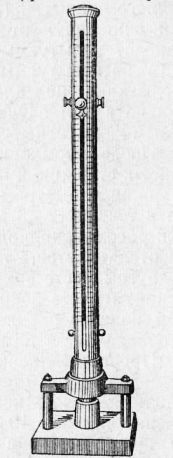

Для определения прочности лакокрасочных покрытий на удар применяется прибор У1А. Прибор представляет собой полый цилиндр с прорезью. Цилиндр со стороны прорези градуирован. Внутри цилиндра помещены ударное и фиксирующее устройства. Принцип действия прибора основан на деформации металлической пластинки с покраской, происходящей от свободного падения груза на боек. Мерой прочности на удар условно считается максимальная высота, с которой падает груз весом 1 кг, не вызывая механического разрушения пленки, и выражается в см/кг.

Рис. 1. Маятниковый прибор М-3 для определения твердости лакокрасочных покрытий.

Рис. 2. Прибор У1А для испытания прочности пленок на удар.

Для определения прочности лакокрасочных покрытий на удар с помощью прибора У1А следует руководствоваться методикой, предусмотренной ГОСТ 4765-59.

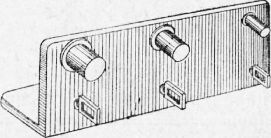

После высыхания пленки пластинку плотно прижимают к стержню и изгибают пленкой вверх на 180° вокруг стержня диаметром 20 мм. Изгибание производят плавно в течение 2—3 сек. Если после изгибания на пленке при рассматривании в лупу не заметно трещин и пленка не отслаивается, то производят изгибание пластинки в другом месте вокруг стержня диаметром 15 мм, затем в новом месте вокруг стержня диаметром 10 мм до тех пор, пока на пленке не будут обнаружены трещины или отслаивание, видимые в лупу 4-кратного увеличения.

Прочность пленки при изгибе выражается минимальным диаметром стержня, на котором лакокрасочное покрытие осталось неповрежденным.

Рис. 3. Прибор ШГ-1 для определения прочности пленок на изгиб.

Прибор ШГ-1 представляет собой набор из шести стальных стержней различного размера, укрепленных на основании. Основание в свою очередь прикрепляется шурупами к специальной деревянной подставке.

Пооперационный контроль подготовительных операций окраски (грунтование и шпатлевание) производится в случаях, когда они осуществляются разными исполнителями, а также при окраске ответственных изделий.

Измерение толщины лакокрасочных покрытий рекомендуется производить на приборе ТПС-1, предназначенном для измерения толщины немагнитных покрытий, нанесенных на ферромагнитную основу.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Приемка и проверка окрашенных деталей и изделий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы