Строй-Техника.ру

Строительные машины и оборудование, справочник

Буровая установка Уралмаш-4Э с электроприводом предназначена для бурения скважин глубиной до 5000 м.

универсальный переключатель для включения электродвигателя компрессора, устанавливающий режим работы (от одного или двух двигателей); универсальный переключатель для управления электродвигателями смазочной системы; кнопочная станция для аварийного отключения электродвигателей привода буровых насосов; кнопочная станция для управления аварийным приводом; манометры, указывающие давление воздуха в цилиндре тормоза и в сети; командо-контроллер для управления электродвигателями привода лебедки и ротора, который управляется при помощи штурвала.

Управление муфтами подъемного вала осуществляется четы-рехклапанным краном, смонтированным на пульте, который фиксирует следующие положения рукоятки:

«тихий» — включаются муфты ПМ-1070 первых четырех скоростей;

«быстрый» — при включении муфты ПМ-700 V скорости;

«выключено» — вал барабана отключается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Управление муфтой ПМ-500 ротора выполняется дпухклапап-ным краном, установленным на пульте.

Пневматический цилиндр тормоза лебедки управляется краном машиниста Казанцева.

Смазка коробки скоростей и редуктора привода централизованная. Смазка подается принудительно специальным насосом с индивидуальным приводом.

При температуре 30—45° рекомендуется применять масло индустриальное 50, при температуре 45—60° — авиационное МС-14 или автол 18.

Давление в смазочной системе должно быть в пределах 2 ат.

Автоматическое управление компрессором осуществляется регулятором.

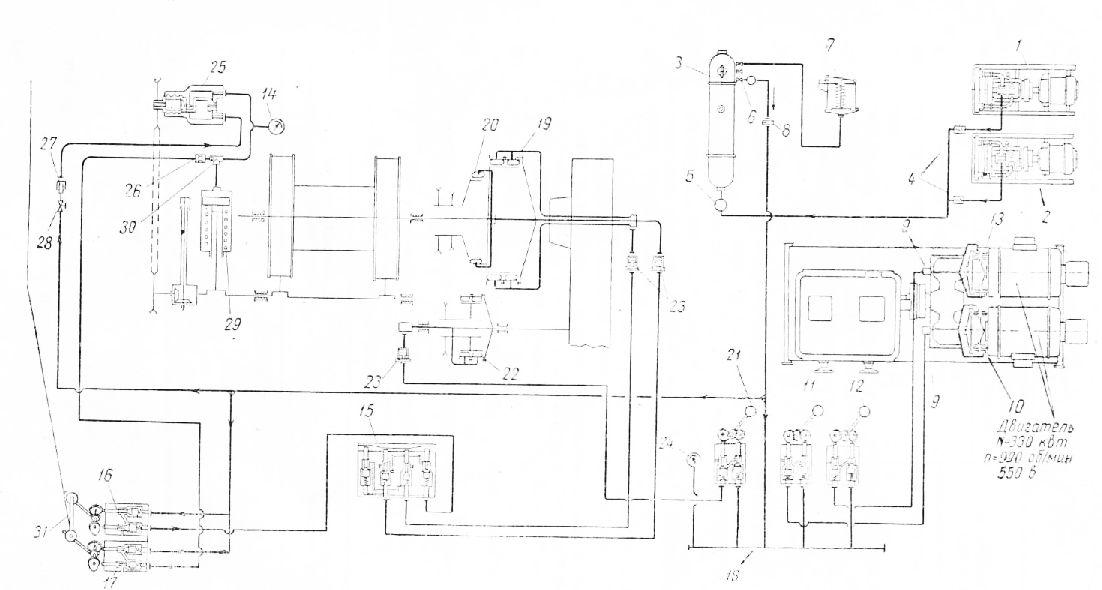

Пневматическое управление буровой установки Уралмаш-4Э (рис. 1)

Пневматическое управление буровой установки Уралмаш-4Э предназначено, как и в установке Уралмаш-ЗД, для:

1) торможения подъемного вала лебедки;

2) автоматического выключения и одновременного затормаживания талевого блока при затаскивании под кронблок.

Рис. 1. Пневматическая схема буровой установки Уралмаш 4Э.

1 и 2 — компрессоры; 3 — воздушный резервуар; 4 — обратный клапан; 5 — маслоотделитель; в — вентили; 7 — редукционный клапан; 8 — конденсатор для задержания влаги; 9 — торцевые вертлюжки; 10 — ПМ-500; 11 и 12 — двухклапапные краны; 13 — ПМ-500: 14 — манометр, 15 — четырехклапанный пресс; 16 и 17 — двухклапапные краны; 18 — коллектор; 19 — ПМ-Ю70; 20 — ПМ-700; 21 — кран выключения ротора; 22 — ПМ-500; 23 — клапаны-разрядники; 24 — манометр; 25 — кран машиниста Казанцева; 2в — дроссельные шайбы для регулирования автоматического торможения барабана при срабатывании протпвозатаскпвателя; 27 — воздушный фильтр; 28 — вентиль; 29 — пневматический цилиндр тормозного устройства; 30 — переключающий клапан; 31 — трос к противозатаскивателю,

Техническая характеристика элементов пневматического управления буровой установки Уралмаш-4Э аналогична технической характеристике элементов пневматического управления буровой установки Уралмаш-ЗД с той лишь разницей, что оба компрессора имеют электропривод.

Привод на лебедку осуществляется от одного или двух электродвигателей, подключенных к коробке скоростей при помощи двух пар шиннопневматических муфт ПМ-500 — 10 и 13.

Управление муфтами производится с пульта бурильщика при помощи двух независимых двухклапанных кранов. Подвод воздуха к муфтам осуществляется при помощи торцовых вертлюжков, помещенных на торцах валов редуктора.

Управление муфтами барабана производится при помощи четырехклапанного крана муфт барабана, установленного на пульте бурильщика. Ответвление воздухопровода, подающее воздух к крану, проходит сначала через двухклапанный кран, принадлежащий к установке противозатаскивателя, но минует коллектор пульта бурильщика.

Рукоятка крана муфт барабана может быть поставлена в три положения.

В положении «тихий» кран подает воздух в муфту (ПМ-1070), позволяя осуществить подъем груза на четырех «тихих» скоростях лебедки.

В положении «быстрый» кран подает воздух в муфту (ПМ-700), при включеннп которой валу барабана сообщается пятая независимая скорость (быстрая).

В положении «выключено» муфты соединены с атмосферой, а вал барабана отключен.

В результате блокировки, осуществляемой краном, одновременное выключение «тихой» и «быстрой» скоростей невозможно.

Кран выключения ротора соединен с коллектором и осуществляет управление спаренными муфтами (ПМ-500), при включении которых приводится в движение ротор буровой установки.

На пути от кранов к муфтам воздух проходит через клапаны-разрядники, установленные в непосредственной близости от шиннопневматических муфт.

На приборном щитке лебедки смонтирован манометр, подсоединенный к коллектору.

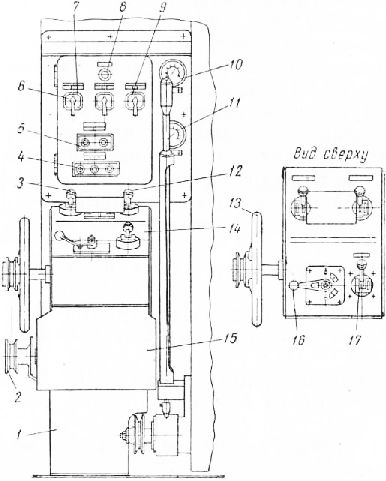

Пульт управления буровой установки Уралмаш-4Э

Основные операции управления буровой установки производятся с пульта бурильщика, изображенного на рис. 2.

На наклонной панели пульта в первом ряду установлен Ран муфт ротора и кран муфт барабана. Во втором ряду установлен кран пневматической муфты первого электродвигателя и кран включения муфты второго электродвигателя.

Краны сблокированы с двумя конечными выключателями, установленными внутри пульта. Наличие такой блокировки создает одновременность отключения муфты с отключением электродвигателя. Электроаппаратурой предусмотрено автоматические отключения и подключение одного из работающих электродвигателей.

За пультом на стенке кожуха лебедки расположена электропанель пульта бурильщика, которая состоит из:

1) сигнальной лампочки, загорающейся при включении аварийного привода;

2) универсального переключателя для включения электродвигателей компрессора;

3) универсального переключателя, предназначенного для установления режима работы от одного или двух электродвигателей;

4) универсального переключателя управления электродвигателем смазочной системы;

5) кнопочной станции для аварийного отключения электродвигателей буровых насосов;

6) кнопочной станции для управления аварийным приводом.

С правой стороны электропанели установлены два манометра; один из них (10) показывает давление воздуха в цилиндре тормоза, второй — давление в сети.

На съемной стенке пульта установлен командо-контроллер для управления электродвигателями привода лебедки и ротора. Управление командо-контроллером производится штурвалом.

Централизованная циркуляционная смазка

В буровой установке Уралмаш-4Э центральной циркуляционной смазкой обслуживаются коробка перемены передач и редуктор привода (зацепления и подшипники).

Рис. 2. Пульт управления буровой установки Уралмаш-4Э.

Подача смазки производится от смазочной системы. Обратно масло самотеком поступает по трубам обратного слива в отстойник Полная производительность смазочной системы 125 л/мин.

Рекомендуемый сорт масла при температуре от 30 до 45е — масло индустриальное 50 по ГОСТ 1707-51 (машинное СУ), т при температуре от 45 до 60° — масло авиационное МС-14 по ГОСТ 1013-49 или автол 18 по ГОСТ 1862-42.

Замер температуры масла следует производить в маслоотстой-нике после того, как масло было подогрето паром и приняло уже среднюю рабочую температуру (после 0,5—1 часа работы буровой установки под нагрузкой).

Нагрев масла свыше 60° недопустим, так как при этом оно значительно интенсивнее окисляется.

Доброкачественное свежее масло при хорошей защите его от загрязнения при температуре 30—50° может работать без смены при непрерывной работе установки в течение 6000 час.

Практически масло следует менять, если при анализе его обнаружено:

а) содержание механических примесей от 2 % и выше;

б) содержание воды от 2,5 % и выше;

в) кислотное число (в мг КОН) более 1,5;

г) повышение вязкости более чем на 25% от номинальной.

Анализ масла первый раз нужно брать не позднее чем через три месяца работы установки.

Смазочная система состоит из:

1) отстойника для масла емкостью 0,05 м3 с змеевиками для пароподогрева или охлаждения водой;

2) насосной установки производительностью 125 л/мин с электродвигателем АО-51-4 (N = 4,5 кет, п = 1420 об/мин)

3) клапана перепускного КПЖ-50;

4) фильтра с поверхностью фильтрующих сеток 0,3 ж2;

5) манометра общего назначения (технического) МЮОхЮ;

6) клапана обратного.

Режим работы смазочной системы буровой установки Урал-маш-4Э.

1. Номинальное рабочее давление 2 кГ/см2.

2. Клапан перепускной КПЖ-50 должен быть отрегулирован на давление 4 кГ/см2.

3. Температура циркуляционного масла в системе должна оыть в пределах 35—45° для масла индустриального 50 по 1 ОСТ 1707-51 и 45—60° для масла авиационного МС-14 по 1 ОСТ 1013-49 или автола 18 по ГОСТ 1862-42.

4. Заливку масла в отстойник следует производить только через маслоприемник с установленным фильтром.

5. В отстойнике следует иметь змеевик для охлаждения масла П0Дой или пароподогрева его до нужной температуры. При этом нагрев масла выше 50° нежелателен, а выше 80° недопустим даже кратковременно.

6. Буровую установку следует запускать в работу только при достижении давления в нагнетательной магистрали маслопровода 1,5 кГ/см2 и при нормальных условиях работы смазочной станции.

7. Нормальными условиями работы смазочной системы следует считать, когда:

а) давление в нагнетательной магистрали находится в пределах 1,5—2,5 кГ/см2;-

б) производительность маслонасоса не менее 100 л/мин;

в) температура масла в узлах трения не превышает 70°;

г) уровень масла в отстойнике в пределах допустимого (не ниже 1/3 и не выше 2/3 высоты резервуара отстойника);

д) установка работает при включенном фильтре;

е) температура масла, подаваемого к узлам трения, в пределах, указанных в п. 3;

ж) масло соответствует по качеству и сортности рекомендуемым;

з) количество масла, подаваемого к узлам трения, соответствует рекомендуемому.

8. Контроль за давлением масла в нагнетательной магистрали осуществляется при помощи манометра общего назначения (технического).

9. Контроль за подачей масла к узлам трения осуществляется при помощи указателей течения масла УТЖ, установленных на каждой подающей магистрали. По отклонению флажка УТШ можно судить о количестве подаваемого масла.

10. При засорении фильтра, что можно видеть по меньшей интенсивности подачи масла к смазываемым узлам при одновременном показании манометра более 3 кГ/см2, фильтр следует чистить (промыть в керосине фильтрующие сетки).

11. Контроль за температурой масла следует производить периодически, замеряя термометром его температуру в отстойнике на глубине 100—150 мм от поверхности и не раньше чем через полчаса после работы буровой установки под нагрузкой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Буровая установка Уралмат-4Э"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы