Строй-Техника.ру

Строительные машины и оборудование, справочник

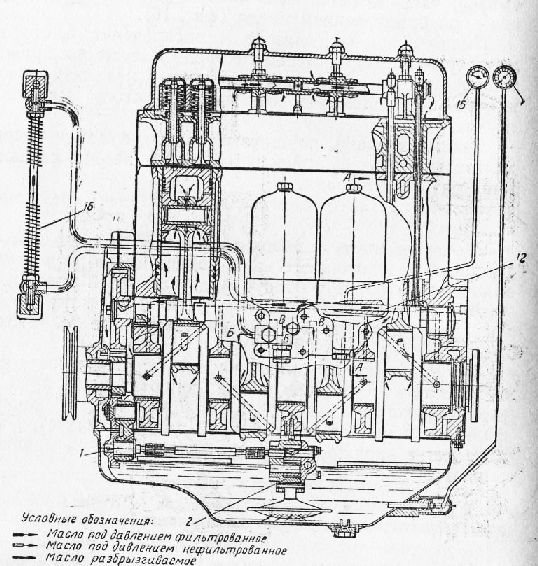

В двигателе применяется комбинированная система смазки; часть деталей смазывается под давлением, другая — разбрызгиванием масла.

Подшипники коленчатого и распределительного валов, втулки промежуточной шестерни и шестерни привода топливного насоса, а также клапанный механизм смазываются под давлением от шестеренчатого масляного насоса.

Гильзы, поршни, поршневые кольца, кулачки распределительного вала, привод масляного насоса смазываются разбрызгиванием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Смазка деталей двигателя происходит следующим образом.

Масляный насос, приводимый в действие при помощи шестерен от коленчатого вала, подает масло по патрубку и каналам в блоке в корпус фильтра грубой очистки.

До поступления в фильтр грубой очистки масло проходит через масляный радиатор, где оно охлаждается.

В случае, когда сопротивление прохождению масла в масляном радиаторе выше сопротивления пружины редукционного клапана, расположенного в корпусе фильтра (в начале работы, при холодном масле), масло попадает в наружную полость фильтра, минуя масляный радиатор.

Примечание. В случае отсутствия масляного радиатора рекомендуется вынуть редукционный клапан из корпуса фильтра.

Масло, очищенное в фильтре грубой очистки, поступает в поперечную масляную магистраль в блоке цилиндров, проходящую в плоскости третьего коренного подшипника. Из поперечной магистрали масло по каналам поступает для смазки третьего коренного подшипника, средней шейки распределительного вала и в главную (продольную) магистраль.

Из главной масляной магистрали масло идет по каналам в блоке к остальным коренным подшипникам и через каналы в коленчатом валу -ко всем шатунным подшипникам. К передней и задней шейкам распределительного вала масло поступает от коренных шеек коленчатого вала по наклонным каналам в блоке. Кроме того, из главной масляной магистрали масло по наружным трубкам подается к переднему щиту распределения, ко втулке шестерни привода топливного насоса и к масляному манометру, установленному на щитке приборов.

К пальцу промежуточной шестерни масло поступает из главной масляной магистрали по наклонному каналу в блоке цилиндров. Далее по отверстиям в пальце масло поступает для смазки втулки промежуточной шестерни. При совпадении отверстий во втулке с отверстиями в пальце масло пульсирующим потоком через отверстие в шестерне подается к зубьям распределительных шестерен.

От передней шейки распределительного вала масло пульсирующим потоком через каналы в шейке поступает к упорной шайбе распределительного вала.

Детали клапанного механизма смазываются маслом, поступающим от средней шейки распределительного вала. Через пересекающиеся каналы в средней шейке распределительного вала масло пульсирующим потоком подается в вертикальный канал, проходящий через блок и головку, а оттуда по наружной трубке — во внутреннюю полость валиков коромысел. Через отверстия в валиках коромысел масло поступает ко втулкам коромысел и через отверстия в коромыслах подается к станкам пружин клапанов, бойкам коромысел и сферическим поверхностям регулировочных болтов и наконечников штанг толкателей.

Часть масла после фильтра грубой очистки по каналам в корпусе фильтра поступает в фильтр тонкой очистки и, пройдя его, сливается в картер двигателя.

При засорении фильтра грубой очистки масло через перепускной клапан в корпусе фильтра поступает к трущимся поверхностям, минуя фильтр грубой очистки.

Для контроля давления и температуры масла на щитке приборов установлены масляные манометр и термометр.

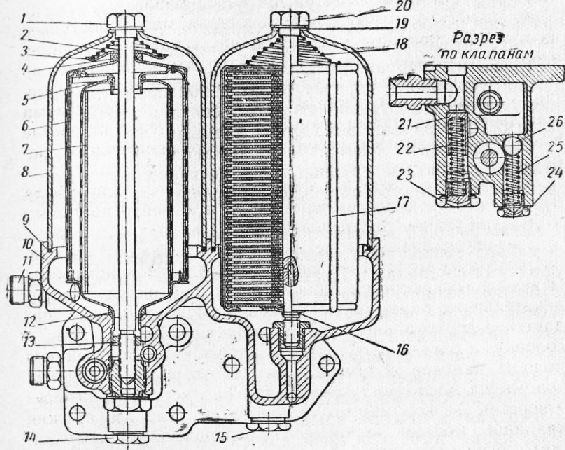

Масляные фильтры

В двигателе Д-Зб осуществляется двойная очистка масла. Масляные фильтры грубой и тонкой очистки установлены в одном чугунном корпусе, прикрепленном к блоку цилиндров.

Фильтрующий элемент грубой очистки, расположенный ближе к вентилятору, представляет собой металлический ленточно-щелевой фильтр, рабочая поверхность которого образована плоской латунной проволокой, наматываемой виток к витку на гофрированный стакан. На латунной ленте через каждые 3,6 мм длины выштам-пованы выступы. Вследствие наличия этих выступов, при плотной навивке ленты виток к витку, образуется большое количество (более 90 000) щелей высотой от 0,06 до 0,09 мм и длиной около 3,2 мм. Масло при прохождении через эти щели фильтруется. Для сокращения объема, занимаемого фильтрующим элементом грубой очистки, вся рабочая поверхность фильтра разделена на две Секции, вставляемые одна в другую. Наружная и внутренняя’ секции работают параллельно.

Концы латунной ленты на наружной секции внизу припаяны к ободку, сверху — к крышке. На внутренней секции лента припаяна к верхней и нижней крышкам.

Крепление собранного фильтрующего элемента и наружного колпака к корпусу фильтра производится втяжным болтом. Уплотнение стяжного болта в верхней его части осуществляется войлочным кольцом.

Фильтрующий элемент прижимается к корпусу фильтра конической пружиной, вследствие чего при заворачивании стяжного болта элемент предохраняется от поломки.

Фильтрующий элемент тонкой очистки масла состоит из набора тонких картонных дисков, разделенных перегородками со спицами. Диски и перегородки изготовлены из непроклеенного картона и в собранном элементе чередуются между собой. Собранный элемент имеет сверху и снизу две тонкие стальные крышки, скрепленные тремя штампованными стяжками; они предохраняют картонные детали фильтрующего элемента от проворачивания и рассыпания. Стяжки скреплены на крышках проволокой.

Верхняя и нижняя крышки имеют картонные сальники, кроме того, в нижней крышке имеется шесть небольших отверстий. Через эти отверстия перепускается часть неочищенного масла внутрь элемента для ускорения его прогрева в начале работы двигателя.

Собранный элемент тонкой очистки надевают на стяжной болт и закрепляют на нем с помощью пружинного шплинта. Над фильтрующим элементом установлена коническая пружина. Пружина предназначена для постоянного полжития фильтрующего элемента. Во время работы картонные пластины дают усадку до 15 мм, пружина все время передвигает верхнюю крышку элемента вслед за пластинами. В противном случае работа фильтрующего элемента нарушается.

В втяжном болте сбоку имеется отверстие диаметром 1,6+0’“4 мм, через которое профильтрованное масло отводится от фильтра тонкой очистки. Это отверстие, ограничивая скорость прохождения масла через филь-46

трующий элемент, одновременно предохраняет от резкого падения давления в системе смазки при выходе из строя фильтрующего элемейта тонкой очистки.

Пространства между наружным ободом и спицами каждой перегородки, ограниченные сверху и снизу дисками, образуют большое количество камер-отстойников. Общий объем всех камер-отстойников в фильтрующем элементе составляет около 850 см3. Масло поступает снаружи через узкие входные щели и скорость его в отстойниках снижается, в результате чего грязь ссаживается на картоне.

Дальнейшая очистка масла происходит при просачивании его через тончайшие щели между картонными деталями. На кромках этих щелей задерживаются мельчайшие частицы грязи. Пройдя через щели, масло стекает по канавкам, выдавленным на спицах перегородок, в центральную полость фильтрующего элемента, а оттуда, через отверстие в шпильке и каналы в шпильке и корпусе фильтра, — в масляный картер.

Фильтрующий элемент тонкой очистки носит название АСФО (автотракторный суперфильтр-отстойник). На двигателе Д-36 устанавливается фильтрующий элемент АСФО-1, имеющий диаметр 116 мм и высоту 204 мм.

В канавки корпуса фильтра для уплотнения колпаков установлены резиновые кольца, а под головки втяжных болтов — медные шайбы. В корпусе фильтра имеются перепускной и редукционный клапаны.

Перепускной клапан предназначен для перепуска нефильтрованного масла в масляную магистраль при густом масле в начале работы двигателя, а также при засорении фильтрующего элемента грубой очистки, обеспечивая этим непрерывную подачу масла к трущимся поверхностям деталей двигателя. Открытие перепускного клапана происходит при разности давления нефильтрованного масла в фильтре и масла в магистрали на 0,5- 0,7 кг/см2.

Редукционный клапан масляного фильтра служит для перепуска масла мимо масляного радиатора при холодном двигателе. При холодном масле сопротивление продавливанию его через масляный радиатор больше, чем сопротивление пружины редукционного клапана; в этом случае клапан открывается и перепускает масло в наружную полость масляного фильтра грубой очистки.

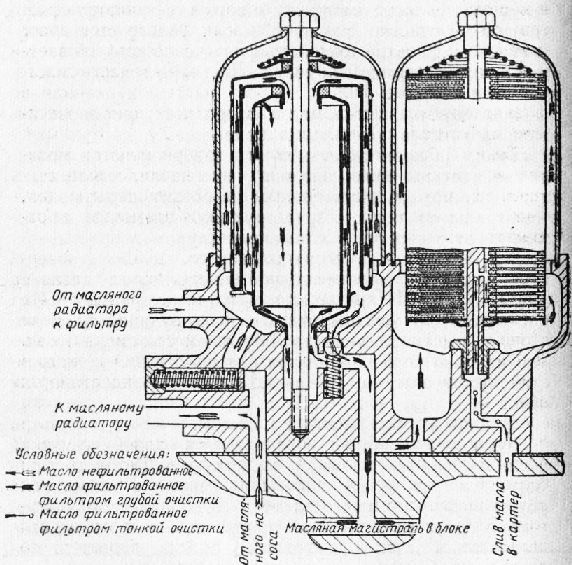

Схема фильтрации масла в масляных фильтрах двигателя Д-36 показана на рис. 18. Масло поступает в наружную полость масляного фильтра грубой очистки. В этой полости грязное масло вступает в соприкосновение с наружными поверхностями обеих секций фильтрующего элемента и фильтруется в них двумя самостоятельными потоками. При этом на поверхностях секций остаются частицы грязи, размер которых превышает ширину щелей. Масло, очищенное наружной секцией, поднимается вверх по вертикальным желобкам, созданным гофрированным стаканом, заполняет промежуток между двумя крышками наружной секции- и через горловину выливается в полость внутренней секции, которая служит сборником профильтрованного масла. Туда же сливается и масло, очищенное внутренней секцией. Далее через горловину, уплотненную войлочным кольцом, и канал в корпусе фильтра масло, очищенное в фильтре грубой очистки, поступает в канал во фланце корпуса масляного фильтра, откуда часть масла по каналу и отверстию в корпусе фильтра поступает в наружную полость фильтра тонкой очистки. Эта часть масла фильтруется дополнительно в фильтре тонкой очистки, после чего сливается в масляный картер двигателя. Другая же часть масла, прошедшая через фильтр грубой очистки, из канала во фланце корпуса масляного фильтра поступает в масляную магистраль в блоке цилиндров.

Таким образом, через фильтр грубой очистки проходит все масло, циркулирующее в масляной системе, а через фильтр тонкой очистки проходит только часть масла, примерно 10-15% от всего объема масла, проходящего через фильтр грубой очистки.

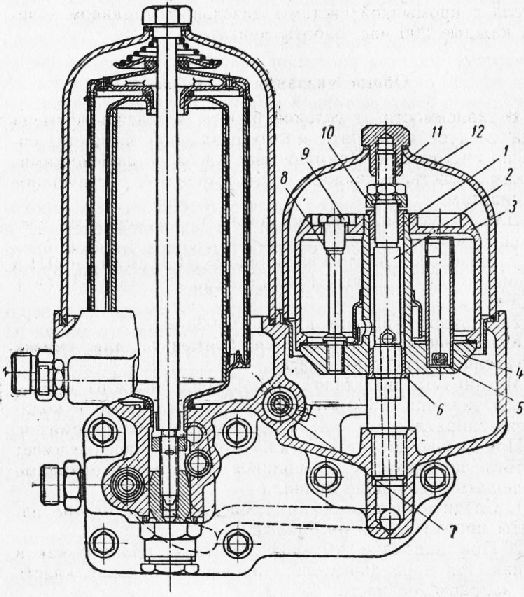

Для повышения износоустойчивости трущихся поверхностей деталей и снижения расхода картерного масла на двигатель Д-40К трактора «Беларусь» с марта 1957 г. устанавливают центробежный масляный фильтр с постоянным фильтрующим элементом вместо сменного элемента фильтра тонкой очистки масла АСФО-1.

Фильтрующим элементом центробежного фильтра является алюминиевый ротор 1, посаженный на ось 2, ввернутую в корпус масляных фильтров. Ротор фильтра состоит из корпуса 4 и стакана 3 ротора, скрепленных двумя шпильками 8 и гайками 9. В колонку корпуса ротора запрессованы бронзовые втулки 6, которыми ротор опирается на ось при вращении. Ротор вращается под воздействием струи масла, вытекающей из ротора под давлением 5-5,5 кг/см2 через две форсунки 5, ввернутые в нижнюю часть корпуса ротора.

При температуре картерного масла 80-85 °С ротор развивает около 6000 об/мин.

При вращении ротора механические примеси, продукты износа двигателя и старения масла под действием центробежных сил выделяются из масла и осаждаются на внутренних стенках ротора плотным смолистым слоем чем и осуществляется тонкая фильтрация масла. –

Через центробежный фильтр проходит только часть масла. Остальная часть масла, подаваемого насосом, пройдя фильтр грубой очистки, поступает к трущимся поверхностям двигателя.

Избыток масла сливается через сливной клапан фильтра в картер двигателя. Сливной клапан фильтров регулируется, ца, заводе и в эксплуатации регулировке не подлежит.

Очистку ротора и его промывку необходимо производить через каждые 100 час., а смену масла в картере двигателя с промывкой системы дизельным топливом — через каждые 200 час. работы двигателя.

Общие указания по смазке

В зависимости от условий работы деталей и времени года следует применять масло различной вязкости, согласно инструкции. Применяемые масла по физико-химическим свойствам должны соответствовать действующим стандартам.

Для смазки механизмов двигателя применяются следующие масла:

1. Дизельное масло с присадной ДП-11 летом и ДП-8 зимой по ГОСТ 5304-54 или масло МС-14 по ГОСТ 1013-49.

2. Солидол жировой по ГОСТ 1033-51.

Категорически запрещается применять для смазки двигателя другие сорта масел.

Механизмы двигателя, для которых должны применяться указанные масла, а также сроки смазки и количества заправляемого масла приведены в таблице смазки.

При смазке двигателя исключительное значение имеет чистота заправочных материалов, поэтому необходимо соблюдать следующие правила:

1. Следить, чтобы бочки с маслом были плотно закрыты пробка=ми или крышками.

2. При заправке вытирать места у горловин как в бочках, так и на двигателе; пробки от горловин класть при заправке на чистое место.

3. Иметь специальную посуду для заправки и следить за ее чистотой.

4. Заливать масло надо из ведра с носиком, снабженного сетчатым фильтром, или же через воронку, снабженную сетчатым фильтром.

Уровень масла при заправке картера двигателя следует проверять маслоизмерительным стержнем. В заправленном неработающем двигателе уровень масла должен быть на высоте верхней метки с отметкой «П» (полный) на маслоизмерительном стержне.

Рекомендуется после заливки масла в картер пустить двигатель на 2-3 мин. для заполнения системы маслом. Затем остановить двигатель, дать маслу стечь и снова проверить уровень масла; в случае надобности, добавить до отметки «П». Излишнее масло следует сливать через спускное отверстие в днище картера.

Во время работы двигателя необходимо следить, чтобы уровень масла в картере всегда был выше нижней метки «О» на маслоизмерительном стержне.

При пользовании маслоизмерительным стержнем надо винуть его, вытереть и вставить на место, плотно прижав к трубке, затем, снова вынув, проверить уровень масла.

Смену масла в картере с одновременной промывкой картера необходимо производить через каждые 100 час. работы двигателя, для чего следует:

1. Спустить все масло из картера двигателя и корпуса масляных фильтров сразу после остановки двигателя, пока масло еще горячее.

2. Промыть фильтрующий элемент грубой очистки и сменить фильтрующий элемент тонкой очистки, руководствуясь указаниями, изложенными ниже.

3. Залить в картер двигателя 10-12 л чистого дизельного топлива.

4. Пустить двигатель и дать ему проработать 2-3 мин. на минимальных оборотах холостого хода, после чего остановить двигатель и слить грязное дизельное топливо из картера двигателя и корпуса масляных фильтров. Тщательно промыть спускные пробки и поставить их на место после полного слива* дизельного топлива.

5. Заправить масляный картер чистым маслом.

6. После смены масла и промывки фильтров проверить на работающем двигателе все наружные соединения масляной системы и при наличии течи устранить ее.

Работать при наличии течи масла не разрешается.

При работе двигателя давление масла должно быть в пределах 2,0-3,0 кг/см3. При пуске непрогретого двигателя давление масла может быть несколько выше — до 4,0 кг/см3.

При давления масла ниже 1,0 кг/см3 двигатель должен быть остановлен для выяснения и устранения причин понижения давления масла.

Если давление масла выше или ниже указанных пределов, то следует осмотреть редукционный клапан масляного насоса, для чего надо снять масляный картер, отвернуть пробку редукционного клапана насоса и вынуть клапан с пружиной. При наличии на клапане следов задира — зачистить их и промыть клапан и гнездо клапана.

Если после этого давление масла в системе смазки останется пониженным, необходимо увеличить затяжку пружины клапана.

Промывка масляных фильтров

Фильтр грубой очистки промывать через 50 час. работы и при каждой смене масла в картере двигателя.

Промывку производить в следующем порядке:

1. Отвернуть две спускные пробки и спустить все масло из корпуса фильтра.

2. Отвернуть болт и снять фильтрующие секции с колпаком и болтом.

3. Снять фильтрующий элемент с болта.

4. Вынуть внутреннюю фильтрующую секцию из наружной и тщательно промыть секции в керосине или дизельном топливе с помощью щетинкой кисти или щетки. Примечание. Во избежание повреждения фильтрующих элементов применение металлических щеток или скребков не допускается.

5. При промывке не зачерпывать грязный керосин или дизельное топливо внутрь секции, чтобы не загонять грязь под намотку.

6. Промыть обе секции в чистом керосине или дизельном топливе и дать ему стечь.

7. Осмотреть рабочую поверхность обеих секций для выявления возможных повреждений: ослабления или сползания витков с образованием широких щелей, пробоин и других повреждений фильтрующей поверхности. Все неисправности латунной намотки должны быть устранены путем подпайки оловом или припоем ПОС-30. Общая площадь напайки в результате ряда ремонтов не должна превышать 25 см2. Работа с поврежденными металлическими фильтрами не допускается.

8. Промыть чистым керосином или Дизельным топливом корпус фильтра и колпак, проверить состояние резиновой прокладки и, в случае необходимости, заменить ее. Завернуть спускную пробку.

9. Вставить внутреннюю секцию в наружную до упора, надев войлочные кольца; при этом следить, чтобы войлочные кольца не были перекручены* или смяты.

10. Собранные фильтрующие элементы осторожно установить на болт в колпаке, завернуть гайку и законтрить.

11. Поставить на место колпак и затянуть болт.

Фильтр тонкой очистки промывать каждые 50 час. работы и при смене масла в картере. Одновременно производить замену фильтрующего элемента АСФО-1.

Для этого необходимо:

1. Отвернуть болт и снять колпак вместе с фильтрующим элементом.

2. Разобрать и промыть керосином или дизельным топливом корпус фильтра, колпак и другие детали, проверить прокладку, прочистить калиброванное отверстие диаметром 1,6 мм в стержне фильтра тонкой очистки с помощью медной проволоки или деревянной палочки и продуть канал в стержне.

3. Собрать фильтр с новым фильтрующим элементом, при этом следить, чтобы дужка элемента была со стороны поджимающей пружины в колпаке; не допускать сборку фильтра без поджимающей пружины.

4. Поставить на место колпак с фильтрующим элементом и плотно затянуть болт.

В случае отсутствия новых фильтрующих элементов фильтрующий элемент АСФО-1 может быть восстановлен, но не более одного раза.

Длительность использования восстановленного фильтра не должна превышать 30-40 час., так как фильтрующая способность после этого начинает резко падать.

Восстановление (промывку) картонных фильтрующих элементов разрешается производить только опытному механику в закрытом помещении.

Разборка, промывка и сборка фильтрующего элемента производится в следующем порядке:

1. Поставив грязный элемент дужкой кверху, снять проволочное кольцо, закрепляющее концы стяжек. Па-жав на верхнюю крышку элемента, снять стяжку и крышку. Осторожно: снять картонные детали элемента.

2. Удалить с картонных дисков смолистые отложения и грязь гладкой деревянной или гладкой и тупой металлической палочкой, не повреждая поверхность.

3. Прочистить перепускные отверстия в нижней крышке элемента при помощи тонкой проволоки и тщательно промыть крышку в керосине или дизельном топливе.

4. Промыть картонные детали в бензине или керосине…

5. Собрать пакет картонных деталей на специально изготовленный деревянный трехгранный стержень, имеющий в сечении равносторонний треугольник со стороной, равной 20 мм, и длиной стержня более 200 мм. При сборке пакета сплошные диски и прокладки должны чередоваться; первым укладывается диск; канавки, выдавленные в спицах прокладок, должны быть обращены кверху. Общая высота пакета в сжатом состоянии — 200 мм.

6. Перенести собранный на деревянном стержне пакет картонных деталей на нижнюю крышку элемента, расположив его так, чтобы углубления на боковой поверхности крышки совпали с канавками на боковой поверхности пакета. Осторожно вынуть деревянный стержень, надавив на пакет рукой.

7. Закрыть пакет верхней крышкой, проследив за совпадением канавок на ее боковой поверхности с канавками под стяжки на пакете. Стянуть пакет стяжками, проследив, чтобы стяжки легли в канавки на боковых поверхностях пакета. Закрепить стяжки проволочным кольцом.

Промывку и очистку ротора центробежного фильтра необходимо производить в следующем порядке:

1. Отвернуть гайку крепления колпака и снять ее вместе с уплотнительной шайбой и колпаком ротора.

2. Отвернуть гайку и снять упорную втулку ротора.

3. Снять осторожно с оси ротор.

4. Отвернуть гайки, крепящие стакан к корпусу ротора, снять их вместе с уплотнительными прокладками и, держа ротор в руках и нажимая большими пальцами на выступающий торец Верхней втулки, снять стакан с корпуса ротора вместе с прокладкой.

5. С помощью скребка снять слой отложений с внутренних стенок стакана и днища корпуса ротора и тщательно промыть детали ротора в чистом дизельном топливе.

6. Прочистить медной или латунной проволокой диаметром, 1,5-2 мм выходные отверстия форсунок.

Сборку ротора и закрепление его на оси производят в обратной последовательности.

Во избежание заклинивание ротора на оси, затяжку гаек, крепящих стакан к корпусу ротора, следует производить равномерно.

При правильной затяжке гаек ротор, установленный на оси, вращается легко, без рывков и заеданий от толчка рукой.

Колпак фильтра следует устанавливать после пуска двигателя, убедившись, что ротор вращается с достаточным числом оборотов. При достаточном числе оборотов ротора гайки крепления стакана сливаются в одну полосу. Во избежание перекоса оси ротора при установке колпака, затяжку гайки 11 следует производить не слишком туго.

Для контроля правильной работы центробежного фильтра в конце каждой смены необходимо проверять вращение ротора, для чего после остановки двигателя прислушаться к центробежному фильтру. В течение 30- 60 сек. после остановки двигателя под колпаком ротора должен быть слышен легкий шум.

В случае отсутствия шума, что свидетельствует о неисправной работе центробежного фильтра, необходимо снять ротор с оси и проверить, не засорились ли выходные отверстия форсунок и сетки маслозаборныГ трубок. При отсутствии свободного вытекания жидкости из ротора, наполненного дизельным маслом или топливом, необходимо разобрать ротор, промыть сетки маслозабор-ных трубок и прочистить медной проволокой выходные отверстия форсунок. При сборке ротора следует обратить внимание на равномерность затяжки гаек крепления стакана и корпуса ротора. Установленный ротор должен легко вращаться на оси, без рывков и заеданий от толчка рукой.

Промывка набивки сапуна

Набивку сапуна надо промывать через каждые 300 час. работы двигателя.

Промывают набивку сапуна керосином или дизельным топливом, для чего нужно отвернуть стяжной болт с наружным колпаком и снять корпус сапуна с набивкой. После промывки залить внутрь корпуса 0,1 л масла и, дав маслу стечь, поставить корпус сапуна на место.

Несвоевременная промывка может повлечь сильное загрязнение набивки сапуна, что приведет к повышению давления в картере и течи масла через уплотнения.

Смазка подшипников вентилятора

Подшипники вентилятора смазывают маслом, применяемым для заправки картера основного двигателя.

Масло заливают в полость шкива через закрываемое пробкой отверстие до появления его из зазора между корпусом и валиком. При этом шкив примерно на половину заполнен маслом. Во время работы двигателя масло отбрасывается к стенкам шкива, вследствие чего шарики обоих подшипников хорошо смазываются.

Уровень масла следует проверять в конце каждой смены, для чего необходимо:

1) повернуть шкив насоса так, чтобы пробка заливного отверстия стала горизонтально;

2) стереть грязь вокруг пробки и вывернув ее, при этом из отверстия должно показаться масло. Если масло не покажется, требуется его долить.

Смену масла в шкиве производят через 300 час. работы. Одновременно со сменой масла необходимо промыть полость шкива дизельным топливом.

Смазка топливного насоса и регулятора

Топливный насос и регулятор смазывают маслом, применяемым для заправки картера двигателя.

Масло заливают в корпус топливного насоса через закрываемое пробкой отверстие, до уровня его нижней кромки. Спускают масло через сливное отверстие.

Регулятор топливного насоса заправляют маслом через отверстие в верхней части корпуса регулятора до уровня контрольного отверстия. Масло спускают через сливное отверстие.

Повышенный уровень масла в корпусе регулятора не допускается, так как это вызывает нечеткую работу регулятора и может привести к разносу двигателя.

Смазка пускового двигателя

Пусковой двигатель смазывают маслом, применяемым для заправки картера основного двигателя.

Для смазки подшипников коленчатого вала и других трущихся поверхностей пускового двигателя в топливный бак пускового топлива добавляют смесь из 1 части масла на 15 частей бензина. Бензин и масло должны быть тщательно перемешаны.

Категорически запрещается работать на бензине без примеси масла.

Для смазки шестерен и переднего подшипника коленчатого вала масло заливают в колодец картера маховика через отверстие на картере пускового двигателя до уровня контрольной пробки. Масло спускают через сливг ное отверстие в боковой стенке картера маховика.

В регулятор заливают 50-100 г. масла через отверстие на крышке регулятора через каждые 300 час. работы основного двигателя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Cистема смазки трактора «Беларусь»"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы