Строй-Техника.ру

Строительные машины и оборудование, справочник

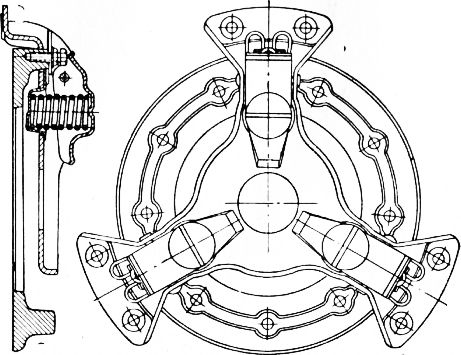

Передача крутящего момента двигателя от кожуха сцепления к нажимному диску осуществляется с помощью выступов на нажимном диске, которые входят в отверстия в кожухе. Отжимные рычаги установлены в выступах нажимного диска на игольчатых подшипниках и через промежуточные ролики опираются на закаленные стальные пальцы, вставленные в вилки, укрепленные на кожухе сцепления. Первоначальная регулировка сцепления достигается вращением закаленных регулировочных болтов, ввернутых в отверстиях на концах рычагов. Кожух сцепления имеет форму треугольника. Большие отверстия кожуха предназначены для вентиляции. Нажимной диск снабжен бобышками, удерживающими нажимные пружины и имеющими достаточную длину для того, чтобы препятствовать выпучиванию пружин под действием центробежной силы. Балансировка собранной ведущей части сцепления достигается высверливанием металла из этих бобышек. Под пружины со стороны нажимного диска подложены шайбы из теплоизоляционного материала, чтобы предотвратить отпускание пружин при нагреве диска. В других конструкциях сцепления это достигается установкой пружин на узких ребрах, оказывающих значительное сопротивление тепловому потоку. Между ступицей ведомого диска и собственно ведомым диском, с одной стороны, и диском меньшего диаметра — с другой, помещены фрикционные шайбы демпфера. Диски и шайбы соединены заклепками, под головки которых подложены звездчатые конические пружинные шайбы. При данной конструкции демпфер может быть точно отрегулирован.

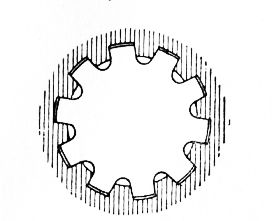

Ряд сведений по конструкции сцепления можно получить из рис. 2, на жоторой показан нажимной диск, кожух и отжимные рычаги сцепления «Атвуд — Телендер» для легковых автомобилей. Стальной штампованный кожух сцепления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

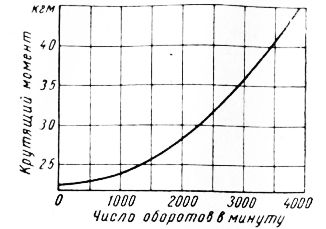

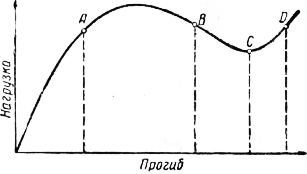

Рис. 1. Зависимость крутящего момента, передаваемого сцеплением полуцентробежного типа, от числа оборотов в минуту.

В некоторых сцеплениях вместо рычагов, которые увеличивают силу выключения, а иногда силу пружин, для тех же целей применяется клиновой или рычажной механизм. При рычажном механизме передаточное отношение — переменная величина, причем оно имеет наибольшее значение, когда сцепление включено; однако такой механизм требует очень точной регулировки.

Рис. 2. Кожух сцепления «Атвуд-Телендер».

В обыкновенных однодиековых сцеплениях отжимные рычаги устанавливают радиально, но если при этом нельзя получить достаточного увеличения силы, они могут быть расположены по касательной. Сцепление в целом должно быть уравновешено и поэтому конструкция его должна быть симметричной. Ведомый диск должен балансироваться отдельно.

Подшипники сцепления. Для обычных фрикционных сцеплений требуются два подшипника: один в качестве опоры ведущего вала коробки передач в маховике или во фланце коленчатого вала, а Другой — для муфты выключения. Подшипником переднего конца ведущего вала, несущим сравнительно небольшую нагрузку, обычно служит шариковый подшипник; однако можно встретить также цилиндрические роликовые подшипники, а в некоторых конструкциях и простые самоомазывающиеся втулки.

Посадка подшипника в отверстии коленчатого вала или маховика тугая, а на ведущем валу скользящая, без фиксации в осевом направлении, чтобы все осевые силы, действующие на вал, воспринимались подшипником на противоположном конце вала, укрепленном в картере коробки передач. Подшипник переднего конца ведущего вала обычно заполняется смазкой на заводе. Он может также смазываться от системы смазки двигателя через отверстие в коленчатом валу. Во всех случаях должно быть предусмотрено уплотнение этого подшипника, чтобы смазка из него не могла попасть на рабочие поверхности сцепления. Для этого задняя сторона диска маховика обычно имеет канавку для улавливания вытекающего и отбрасываемого центробежной силой масла, откуда

оно отводится через сливное бтверстие в диске маховика. Дополнительно может быть предусмотрен маслоотражатель ведомом диске сцепления. Он представляет собой плоскую чашку с отверстием в центре, которая прикреплена дном к ступице ведомого диска и имеет такие размеры, что масло, отброшенное ее кромкой, попадает в маслосборную канавку маховика.

Для муфты выключения иногда применяются радиальные шариковые подшипники, но так как здесь нагрузка только осевая, а радиальный подшипник обладает относительно низкой способностью воспринимать осевую нагрузку, то он должен быть выбран сравнительно большим. В этом случае радиальные подшипники имеют одно положительное свойство: они менее чувствительны к центробежным силам шариков, чем упорные шариковые подшипники.

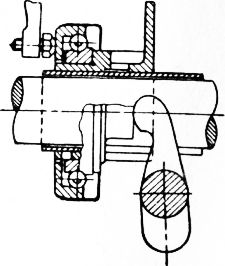

Для сцеплений созданы специальные конструкции упорных и радиально-упорных подшипников. На рис. 25 показан подшипник фирмы Нью-Депарчур для муфты выключения сцепления. Наружное кольцо этого подшипника выполнено с фланцем, в который упираются отжимные рычаги; на наружном кольце укреплена также стальная обойма, образующая резервуар для смазки. Обойма охватывает выступающую часть внутреннего кольца или муфты выключения. В сцеплениях, рычаги которых .имеют форму плоских стальных пружин, фланец наружного кольца подшипника муфты выключения, соприкасающийся с рычагами, делается выпуклым. Для удобства монтажа радиально-упарные подшипники выполняются с фланцем на внутреннем кольце.

Рис. 3. Радиально-упорный шариковый подшипник фирмы Нью-Депарчур для муфты выключения.

Муфта выключения сцепления. Муфта выключения сцепления может быть выполнена скользящей или непосредственно по валу сцепления, или по обойме с фланцем, которым она крепится к картеру коробки передач, или по гильзе, образованной кожухом сцепления или укрепленной на нем. Муфта, которая скользит непосредственно по валу сцепления, имеет тот недостаток, что при работающем двигателе и включенном сцеплении происходит относительное перемещение между деталями при высокой скорости, что сопровождается износом рабочих поверхностей трущихся деталей и требует хорошей смазки. Если муфта скользит по обойме, прикрепленной к картеру коробки передач или к кожуху сцепления, трение между соприкасающимися деталями будет возникать только при осевом перемещении, происходящем при выключении и включении сцепления.

Муфта выключения сцепления обычно снабжается маслоприемником, из которого через отверстие масло поступает к трущимся поверхностям, одна из которых имеет канавку, служащую масляным резервуаром. Смазка обычно осуществляется через трубку, выведенную через стенку картера сцепления наружу и имеющую масленку. Внутренний конец трубки помещается над маслоприемником. Трубки может и не быть. Тогда для смазки муфты должна быть снята крышка картера сцепления. Для предотвращения шума в конструкции предусматривается пружина, прижимающая муфту к вилке выключения сцепления.

Нажимные пружины сцепления. В качестве нажимных пружин обычно применяются цилиндрические пружины, хотя в некоторых случаях употребляются пружины и других типов. Формулы для определения нагрузки и деформации для пружин из круглой проволоки следующие:

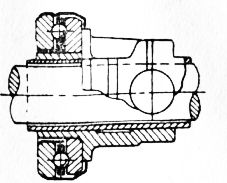

Рис. 4. Упорный шариковый подшипник фирмы БСА для муфты выключения.

В сцеплениях наиболее часто употребляются пружины прямого действия, устанавливаемые по нескольку штук. Они изготовляются из сталей SAE 1065 или Х1065, т. е. обыкновенных углеродистых пружинных сталей. В первой из них содержится марганца 0,6— 0,9%, во второй — 0,9—1,2%. Пружины навивают из холоднотянутой или термически обработанной пружинной проволоки. Обычно требуется твердость 40—48 по Роквеллу (шкала G). Утверждают, что сопротивляемость пружин отпуску при нагревании нажимного диска может быть значительно увеличена при стропу соблюдения процесса отпуска (в случае навивки пружин из термически обработанной проволоки). В конструкциях с одной центральной пружиной иногда применяются витые конические пружины. Такие пружины могут быть сделаны короче, чем эквивалентные цилиндрические пружины, что позволяет сделать сцепление более компактным.

Пружина Бельвилля. Для пружины этого типа нет простого математического соотношения между нагрузкой и прогибом, что затрудняет ее расчет. Прогиб пружины будет, конечно, максимальным при полном выключении сцепления. Наибольший прогиб, соответствующий полностью выжатой педали, может быть разделен на четыре части, как показано на рис. 5, где точка D соответствует максимальному прогибу. Обычно при выключении сцепления педаль выжимается не до упора (точка С). Точка В соответствует положению полного включения для неизношенного ведомого диска. При износе обшивок прогиб при полном включении уменьшается; этому случаю соответствует точка А.

Характеристика пружины Бельвилля зависит от отношения высоты конуса h (внутреннего или наружного) в свободном состоянии к толщине t диска. Кривая, показанная на рис. 5, соответствует наиболее распространенному отношению, равному 1,7. Из характеристики видно, что сила пружины при включенном сцеплении почти не зависит от износа обшивок. Срок службы пружины в основном зависит от напряжения в диске, соответствующего точке С; хотя напряжение в точке D л больше, но пружина деформируется до этого состояния очень редко.

При расчетах за внутренний диаметр диска принимают диаметр окружности, касательной к внешней стороне отверстий для шпилек. Максимальное напряжение в материале возникает в поверхностном слое, когда пружина получает максимальный прогиб (точка D). Было найдено, что срок службы пружины может быть увеличен путем многократного осаживания ее перед установкой в сцепление.

Рис. 5. Характеристика пружины Бельвилля:

А — включение при изношенных обшивках ведомого диска; В — включение при новых обшивках; С — обычное выключение; D — педаль выжата до упора.

Опыт показал, что при расчетах для углеродистой стали можно принимать максимальное напряжение 15400 кг/см2. Однако во всех случаях для проверки надежности пружины необходимо подвергнуть ее испытаниям на усталость.

При пользовании этой формулой наибольшее напряжение на кручение вала на цилиндрическом участке достигает лишь 845 кг/см2, а для сечения по шлицам — примерно вдвое больше. Обычно применяется специальное 10-шлицевое соединение с посадкой по боковым поверхностям шлиц. Шлицевое отверстие в ступице диска сцепления выполняется по стандарту Американского общества автомобильных инженеров для шлицевых соединений, скользящих под нагрузкой. Ширина паза в ступице делается равной 0,156 D, причем боковые стороны паза параллельны. Глубина паза составляет 0,095 D. Так как размеры вала выбраны с большим запасом, дно шлицевых канавок на валу выполняется по дуге окружности, касательной к боковым сторонам шлицев. Это способствует сохранению режущего инструмента (инструмент не имеет острых углов) и уменьшает поводку при термообработке Длина ступицы диска для нормальных условий работы делается приблизительно равной наружному диаметру шлицевого вала, а для тяжелых условий — примерно в 1,4 раза больше.

Недавно появилась тенденция изготовлять валы со шлицами эвольвентного профиля. Они применяются во все возрастающем масштабе в других частях автомобиля, что позволяет использовать однотипное оборудование для нарезки всех шлицев. Эвольвентны шлицы, кроме того, имеют ряд других преимуществ.

Рис. 6. Прямоугольные шлицы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Детали сцепления автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы