Строй-Техника.ру

Строительные машины и оборудование, справочник

Нанесение грунтовочного и шпатлевочного слоев.

Чтобы увеличить сцепление футеровки с защищаемой металлической или железобетонной поверхностью аппарата, ее после очистки окрашивают силикатной грунтовкой.

Грунтовочный состав, приготовленный из жидкого стекла и пылевидного кислотоупорного наполнителя, наносят на поверхность волосяной малярной кистью равномерным слоем без пропусков и подтеков. Нанесенную грунтовку сушат при температуре не ниже 15 °С при постоянной циркуляции воздуха до полного схватывания и затвердения грунтовочного слоя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После этого на поверхность аппарата наносят силикатную шпатлевку, толщина слоя которой определяется проектом, но не должна быть (для одного слоя) более 3 мм. Если в процессе нанесения шпатлевки силикатный раствор загустевает, его удаляют и заменяют новым. Добавлять жидкое стекло в начавший схватываться шпатлевочный состав не разрешается.

Шпатлевочный состав наносят на защищаемую поверхность помощью резиновой пластинки размером 200X80X4 мм или металлического шпателя. Ошпатлеванная поверхность должна быть гладкой. Особенно тщательно ее выравнивают в местах, где были неровности и сварные швы. Слой шпатлевки должен быть равномерным по толщине.

После того как шпатлевка высохнет (через 10—12 ч), на поверхность аппарата наносят, чередуя, еще два грунтовочных и шпатлевочных слоя. Каждый слой грунтовки и шпатлевки сушат при температуре 20—40 °С, избегая при этом местных перегревов.

Качество шпатлевки проверяют, проводя по ее поверхности острым предметом. На хорошо просушенной шпатлевке остается царапина, а не углубление.

Если в процессе сушки грунтовочного или шпатлевочного слоя на ее поверхности образуются вздутия, отслоения, трещины, то эти дефектные места осторожно расчищают. Очищенную поверхность покрывают силикатным раствором в той же последовательности, какая была принята при первоначальном нанесении грунтовки и шпатлевки.

Качество грунтовки и шпатлевки проверяют внешним осмотром, а также легким простукиванием ошпатлеванной поверхности плиточным молоточком. При плохом сцеплении с поверхностью шпатлевка при ударе отстает от металла.

Футеровка керамическими и диабазовыми плитками.

Перед началом футеровки плитки отбраковывают по внешнему виду, а затем сортируют по размерам с помощью шаблона. В дело употребляют только плитки без трещин, отбитых углов и других дефектов.

Сначала плитки подбирают по месту насухо без применения вяжущего. При необходимости плитки подкалывают и подтесывают, затем подобранные плитки укладывают на вяжущем растворе.

Футеровку небольших аппаратов ведут в такой последовательности. Сначала на дно аппарата впритык к стенкам по всему его периметру кладут первый ряд плиток. Затем по этим плиткам укладывают первый ряд плиток по стенкам аппарата, после чего все остальные вертикальные ряды. По окончании футеровки стенок аппарата укладывают плитки на дно аппарата.

После укладки первого слоя плиток футеровку сушат в течение 24—36 ч при температуре воздуха 20—40 °С.

Затем всю поверхность первого слоя шпатлюют и грунтуют кислотоупорным силикатным раствором. После сушки шпатлевки укладывают второй слой плиток и, если предусматривает проект, третий слой. При этом плитки располагают вперевязку с перекрытием швов ранее уложенных слоев футеровки.

Плитки укладывают с наименьшим зазором между ними. В соответствии с требованиями СНиП III-B.6.2-62 швы при кладке керамических плиток толщиной 25— 35 мм не должны превышать 2—4 мм. Швы толщиной 3—5 мм между плитками допускаются в пределах до 5% от общего количества швов. Если предусматривается дальнейшая разделка швов кладки, то их величина определяется рабочими чертежами. Толщина замазки под плиткой (постель) также не должна быть больше 3 мм.

Высокое качество футеровки и плотные швы в кладке получают при применении следующих приемов укладки плиток и других штучных материалов. Кислотоупорную силикатную замазку наносят с помощью мастерка на тыльную сторону и боковые грани плитки. Затем плитку с нанесенным на нее вяжущим раствором укладывают на место и сильно придавливают к стенке аппарата и к торцам ранее уложенных плиток. Для получения минимального и целиком заполненного замазкой шва плитку осторожно осаживают ударами деревянного молотка. При этом замазку, выступающую из швов, счищают стальным шпателем или мастерком.

Футеровку плитками вертикальных цилиндрических аппаратов начинают с днищ. По окончании футеровки днища покрытие сушат, а затем приступают к облицовке стен аппарата. Первый ряд плиток укладывают впритык к стене аппарата, при этом плитки укладывают по образующей (по кольцу) и в двух направлениях с таким расчетом, чтобы замыкающая плитка (замок) пришлась с противоположной стороны от начала кладки. Вертикальные поперечные швы перекрывают, сдвигая каждый верхний ряд наполовину штучного материала по отношению к нижнему. Последнюю плитку (замок) устанавливают с помощью деревянной киянки или стального молотка, причем в последнем случае для смягчения удара на плитки накладывают деревянную доску.

При футеровке цилиндрических горизонтальных аппаратов с вертикальными торцовыми днищами (типа железнодорожных цистерн) плитки укладывают продольными рядами, соблюдая при этом основные правила перевязки швов. Футеровку производят в три приема: вначале обкладывают плитками торцы аппаратов (днища), затем футеруют нижнюю часть цилиндра на половину его высоты, а после схватывания замазки и поворота аппарата на 180° — вторую половину цилиндра.

При футеровке днищ плитки вначале выкладывают насухо, при необходимости их подкалывают и подтесывают по месту укладки; затем проверяют горизонтальность рядов по уровню, после чего плитки укладывают на силикатной замазке. При кладке последующих рядов производят подколку только крайних боковых плиток, укладываемых впритык к цилиндрической поверхности аппарата. При кладке последнего ряда плитки также подбирают и подкалывают, как и при кладке первого ряда.

В процессе кладки плиток периодически проверяют вертикальность футеровки отвесом.

Если аппарат имеет сферические днища, то их футеруют фасонными плитками, изготовленными по специальному проекту, или сначала сферу выравнивают кислотоупорным кирпичом, а затем футеруют днища, как указано выше.

После окончания укладки плиток на днища приступают к футеровке цилиндрической части аппарата, предварительно разбивая ее следующим способом. На высоте примерно 400—500 мм на днищах проводят мелом горизонтальные линии, из середины которых опускают отвес на нижнюю цилиндрическую часть аппарата. В полученных точках устанавливают впритык к футеровке днищ маячные плитки. После чего между маячными плитками натягивают шнур, проходящий через осевую линию цилиндрического аппарата, и по нему укладывают из плиток контрольный продольный ряд, а затем остальные продольные ряды, идущие вправо и влево от осевой линии.

После того как выполнят футеровку нижней части цилиндра (на его половину высоты), аппарат поворачивают на рольганге, или на прочном постаменте. Если по условиям производства работ не представляется возможным повернуть аппарат вокруг его оси, то верхнюю часть цилиндра футеруют кольцами с помощью передвижных кружал, которые после укладки каждого ряда и схватывания в нем замазки передвигают на ширину ряда. Делают это таким образом. Стенки аппарата футеруют продольными рядами на максимально возможную высоту, при которой плитки под тяжестью собственного веса не падают. Затем устанавливают кружало. По мере дальнейшей укладки плиток их расклинивают, т. е. между плиткой и кружалом вставляют деревянные клинья, которые вынимают после схватывания вяжущего. Уложив таким образом плитки первого кольца и установив замок, после затвердевания замазки кружала передвигают на ширину кольца и начинают тем же способом укладывать последующее кольцо и т. д.

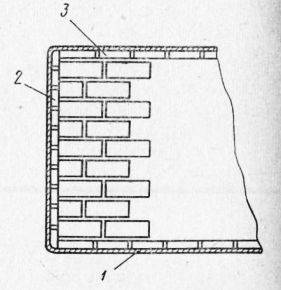

Рис. 1. Схема кладки плиток при футеровке горизонтального цилиндрического аппарата ступенчатым способом:

1 — корпус цилиндрического аппарата, 2 — футеровка днища, 3 — футеровка стенок

В некоторых случаях кладку плиток в верхней части цилиндра ведут без применения кружал, ступенчатым способом. В этом случае при кладке первого ряда целые плитки чередуют с половинками так, что они образуют ступеньки-зазоры. При укладке следующего ряда плиток часть их на половину заходит в зазоры предыдущего ряда и тем самым, в свою очередь, создаются промежутки для последующего ряда. Так как плитки вставляются в образованные промежутки на густой замазке, то они не выпадают из кладки до затвердения вяжущего раствора.

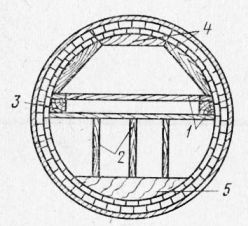

Рис. 2. Кружала для футеровки горизонтальных цилиндрических аппаратов:

1 — поперечные брусья, 2 — стойки, 3 — продольные прогоны, 4 — кружала, 5 — опора под стойки

По окончании кладки первого слоя футеровку сушат в течение 24—36 ч, а затем шпатлюют кислотоупорной замазкой, которую сушат до полного затвердения. После этого по ошпатлеванной поверхности укладывают второй слой плиток. При этом для перекрытия швов первого слоя плитки второго слоя при укладке сдвигают на половину их ширины.

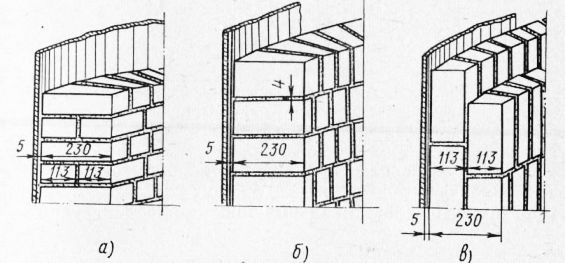

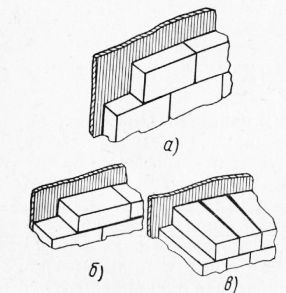

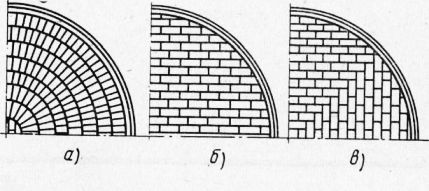

Рис. 3. Кладка кирпича при футеровке аппаратов:

а — в два ряда по 1/2 кирпича и в 1 кирпич (вперемежку) на плашку,

б — в один нирпич на ребро, в — в два ряда по 1/2 кирпича тычком

Футеровка кислотоупорным кирпичом. При футеровке аппаратов кислотоупорным кирпичом выполняют те же операции, что и при защите плитками. Разница заключается в том, что кирпич благодаря его форме можно укладывать по-разному: толщиной в 1 кирпич, 1/2 кирпича и 1/4 кирпича. Например, при футеровке аппарата кислотоупорным кирпичом толщиной слоя в один кирпич кладку можно осуществить тремя способами: в два ряда по кирпича и в 1 кирпич (вперемежку) на плашку, в 1 кирпич на ребро и два ряда по 1/2 кирпича тычком.

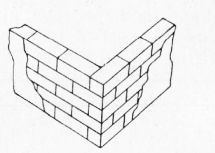

Схема кладки кирпича определяется размерами, формой и условиями эксплуатации аппарата; обычно схему кладки указывают в чертеже. Например, при футеровке цилиндрических аппаратов диаметром до 4 м кирпич укладывают в 1/4, 1/2 и 1 кирпич; при футеровке прямоугольной аппаратуры и цилиндрической диаметром больше 4 м кирпич укладывают тоже в 1/4, 1/2 и 1 кирпич, но уже по другой схеме. Швы в углах прямоугольных аппаратов перевязывают, как показано на рис. 6.

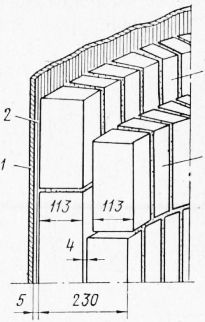

Рис. 4. Схема кладки кирпича при футеровке цилиндрических аппаратов диаметром до 4 м.

Рис. 5. Схема кладки кирпича при футеровке прямоугольных или цилиндрических аппаратов диаметром более 4 м:

Рис. 6. Схема кладки кирпича в углах прямоугольных аппаратов

Для повышения непроницаемости покрытия при многослойной футеровке кирпич укладывают таким образом, чтобы вертикальные швы ряда перекрывались кирпичом ряда. Горизонтальные швы перевязываются посредством чередования ложковых и тычковых рядов, а также смещением одного ряда по высоте относительно другого. Хорошая перевязка горизонтальных швов – обеспечивается также тем, что при многослойной футеровке вначале футеруют первым слоем днища, затем стены, а потом вновь днище и стены. Этот порядок укладки штучных материалов позволяет обеспечить хорошую перевязку швов в месте сопряжения днища со стенками.

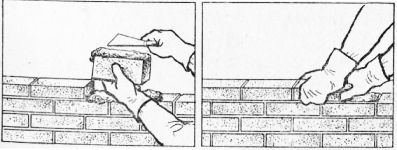

Техника укладки кислотоупорного кирпича заключается в следующем. Футеровщик берет кирпич в левую руку и шпателем наносит на тыльные его грани силикатную замазку с таким расчетом, чтобы слой замазки посередине кирпича был толще, чем у торцов (в виде усеченного конуса). После этого кирпич устанавливают на место, с усилием прижимая к соседним кирпичам (боковому и нижнему), а также к поверхности аппарата так, чтобы замазка выжималась из швов. Выдавленную из швов замазку удаляют шпателем во избежание ее схватывания.

Кладку кирпича на кислотоупорной силикатной замазке выполняют с минимальными швами, толщина которых не должна превышать А—5 мм. Замазку под кирпичом (постель) делают толщиной не более 5 мм. Чтобы кладка кирпича (а также и плиток) была в одной плоскости, кладку ведут под шнур и правило. Вертикальность футеровки -проверяют отвесом.

Рис. 7. Расположение вертикальных швов при футеровке аппарата в два ряда:

1 — корпус аппарата, 2 — кислотоупорная замазка, 3 — первый ряд кирпича, 4 — второй ряд кирпича

Рис. 8. Кладка кислотоупорного кирпича на силикатной замазке

При футеровке цилиндрической аппаратуры кислотоупорным кирпичом особенно важно сохранить требуемую величину шва по периметру всей кладки, соприкасающейся с защищаемой поверхностью. Для этого необходимо создать требуемый радиус кривизны в кладке кирпича. Делают это таким образом.

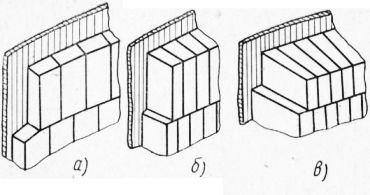

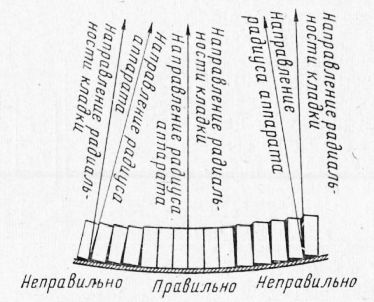

Рис. 9. Примеры правильной и неправильной кладки кирпича при футеровке цилиндрической аппаратуры

По стенкам аппарата обычный кирпич чередуют с клиновым. Характер чередования обычного и клинового кирпича зависит от диаметра аппаратам Например, при футеровке аппарата диаметром 4 м укладывают последовательно три клиновых торцовых и один прямой кирпич, а в аппаратах диаметром 6 м — один клиновый торцовый и один прямой.

При выполнении этой работы иногда допускают следующую ошибку: кладку обычного кирпича ведут с утолщением шва со стороны рабочей поверхности футеровки, т. е. обращенной к коррозионной среде, или со стороны корпуса аппарата.

При отсутствии на строительно-монтажной площадке клинового кирпича используют обычный кирпич, но предварительно его подтесывают до нужного размера. Чтобы получить кирпич необходимой формы и размера, обычный кирпич режут на станке.

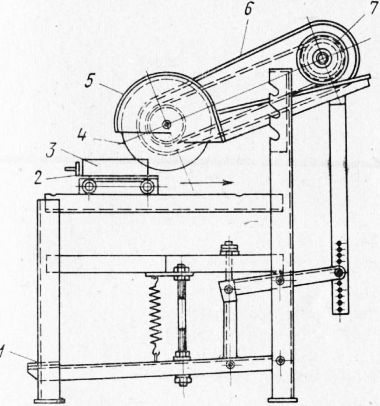

Станок для резки кирпича работает следующим образом. Кирпич укладывают на каретку, которую передвигают вручную по направлению к абразивному кругу, вращающемуся со скоростью 2500—3500 об/мин, Затем нажимают педаль и абразивный круг, опускаясь, перерезает кирпич по требуемому размеру. По мере прохода абразивного круга в кирпич передвигают вручную каретку. В зависимости от толщины разрезаемого кирпича ось рамы заранее закрепляется в находящихся на различной высоте отверстиях задней стенки станины.

Рис. 10. Станок для резки кирпича:

1 — педаль для нажима круга, 2 — каретка, 3 —кирпич, 4 — абразивный режущий круг, 5 — кожух над кругом, 6 — сетчатое ограждение, 7 — электродвигатель

Во время резки кирпича на механических станках следует соблюдать следующие правила: станки для рейки кирпича должны работать на тех оборотах, на которые они рассчитаны; самовольная установка шкивов с произвольным диаметром запрещается; режущие карборундовые круги перед установкой необходимо простукивать деревянным молотком, проверяя, нет ли на них трещин, затем круги надежно закрепляют на шпинделе и испытывают на холостом ходу; над режущим кругом устанавливают ограждающий кожух, а ременную передачу заключают в сетчатое ограждение.

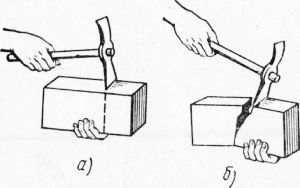

При отсутствии на строительной площадке такого станка кирпич колют вручную с помощью молотка-кирочки. В этом случае кислотоупорщик берет кирпич в левую руку, а кирочку — в правую и наносит острием инструмента легкие удары-насечки по требуемой линии разрубки на каждой плоскости кирпича. После этого рабочий поворачивает кирпич на ребро и сильным ударом острия кирочки по линии разрубки раскалывает кирпич на необходимые части. Лезвие кирочки в момент удара должно быть перпендикулярно кирпичу, так как при косом ударе кирпич колется не по намеченной линии.

Рис. 11. Колка кирпича:

а — правильная, б — неправильная

Если в процессе футеровки аппарата необходимо более тщательно подогнать кирпич для получения тонкого шва в кладке, то предварительно отсортированный по размеру кирпич подвергают пригоночной теске для удаления незначительных неровностей на его плоскостях. Такую теску выполняют на рабочем месте отточенной кирочкой.

При теске и колке кислотоупорных плиток и кирпича, чтобы избежать повреждения глаз, рабочие должны работать в защитных очках.

При футеровке кирпичом горизонтальных цилиндрических аппаратов, чтобы удержать выложенную кирпичную кладку, используют передвижные кружала или винтовые домкраты. Эти же домкраты применяют для подпора кирпичной кладки >в прямоугольных аппаратах -в период замедленного схватывания силикатной замазки (при температуре воздуха 10—15 °С).

Если домкратов нет, то, чтобы футеровка в прямоугольных аппаратах не оползала, к уложенной кирпичной стенке вплотную через каждые 600—800 мм ставят вертикально доски, которые подпирают деревянными распорками. По мере укладки новых рядов футеровки увеличивают высоту подпирающих досок.

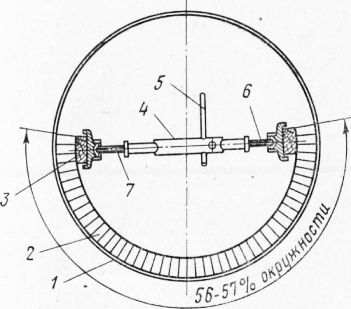

Рис. 12. Винтовой домкрат для поддержания футеровки:

1 — корпус аппарата, 2 — кирпичная кладка, 3 — деревянный брусок, 4 — домкрат, 5 — вороток, 6 — правая резьба, 7 — левая резьба

В процессе производства футеровочных работ могут быть перерывы в кладке кирпича по стенкам аппарата. В этом случае в кирпичной кладке выкладывают наклонную ступенчатую штрабу. При продолжения кладки, чтобы избежать отклонений от ранее уложенных рядов футеровки, необходимо тщательно проверять вертикальность кладки отвесом, уровнем или шаблоном.

При футеровке аппаратов, имеющих днища конической формы, кладку кирпича ведут следующими способами.

При футеровке небольших аппаратов с коническими днищами кирпич укладывают кольцами, начиная от центра конуса и постепенно приближаясь к стенкам аппарата. При этом обычный кирпич укладывают вперемежку с клиновым. Последовательность кладки клинового кирпича определяется требуемой кривизной футеровки и указывается в проекте.

При футеровке больших аппаратов с коническими днищами предварительно окружность аппарата (верхнюю часть конуса) делят на четыре равные части. Затем от каждой точки окружности к центру конуса натягивают шнуры и по ним устанавливают маяки. По натянутому шнуру и маякам укладывают первые контрольные ряды кирпича. После этого каждый образованный участок днища аппарата футеруют отдельно, укладывая кирпич параллельно установленным контрольным (направляющим) рядам. Ряды укладывают от центра конуса вверх.

Рис. 13. Схема кладки кирпича при футеровке конических и сферических днищ, аппаратов:

а — футеровка конических днищ, б — футеровка сферических днищ в больших аппаратах, в — футеровка сферических днищ в небольших аппаратах (в «елочку»)

Футеровку сферического днища в зависимости от его размеров и глубины сферы выполняют двумя способами: в больших аппаратах кирпич укладывают так, как показано на рис. 13, б и в небольших — по схеме «елочка».

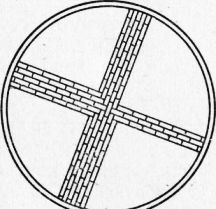

При футеровке плоских днищ цилиндрических аппаратов работу выполняют в такой последовательности. По окружности аппарата на его стенки устанавливают насухо временные маяки на уровне, соответствующем толщине футеровки, и от них по натянутым шнурам укладывают через центр крест-накрест два контрольных ряда кирпича, делящие поверхность дна на четыре равные части. Затем каждый участок заполняют кирпичом в «елочку» или обычными ровными рядами.

Рис. 14. Схема футеровки плоских днищ в цилиндрических аппаратах

При двухслойном покрытии дна аппарата кирпич укладывают любым из двух способов с обязательным перекрытием швов первого слоя футеровки. Если в днище аппарата по проекту требуется создать уклон, то один из маяков устанавливают впритык к обечайке аппарата на уровне высшей отметки футеровки. От маяка натягивают шнур до второго маяка, установленного на уровне низшей отметки футеровки, обычно в местах расположения сливных отверстий. При кладке кирпича правильность уклона контролируют по натянутому шнуру, а также с помощью косой рейки с уровнем или шаблона.

Футеровка шлакоситалловыми плитками. При футеровке аппаратов шлакоситалловыми плитками на силикатных замазках выполняют те же операции, что при защите их диабазовыми плитками. Если для кладки шлакоситалловых плиток применяют битумную мастику или замазки на основе синтетических смол, то предварительно плитки (для повышения их сцепляемости-адгезии с этим вяжущим) огрунтовывают эпоксидной шпатлевкой. При этом плитки обрабатывают следующим образом.

На обеспыленную сухую тыльную сторону и торцы плиток наносят кистью грунтовочный эпоксидный состав вязкостью 18—20 сек по вискозиметру ВЗ-4 и высушивают его до «отлипа». Затем наносят два слоя эпоксидной шпатлевки ЭП-0010 и также сушат их до «отлипа», после чего плитки укладывают на защищаемую поверхность.

Сушка футеровки и окисловка швов. После футеровочных работ поверхность кладки очищают и все швы затирают силикатной замазкой. Затем кладку сушат при температуре не ниже 15 °С и постоянной циркуляции воз-Духа. Срок сушки зависит от толщины футеровки, температуры воздуха и формы аппарата. В среднем срок сушки должен быть для футеровки керамическими плитками не менее трех суток, для футеровки толщиной в 1/2 кирпича — пять, для футеровки толщиной ,в 1/2 кирпича — восемь и для футеровки в 1 кирпич — десять суток.

При искусственной сушке футеровки температуру воздуха в аппарате повышают постепенно (в течение первых двух дней до 25—30 °С с последующим повышением до 50—60 °С) с одновременным удалением водяных паров. Наилучшей для сушки аппарата является температура воздуха от 30 до 60 °С. Чтобы создать такую температуру, воздух в аппарате либо подогревают с помощью электронагревательных установок, паровых змеевиков, либо подают в аппарат уже подогретым. С повышением температуры срок сушки соответственно сокращается.

Работать в аппаратах и сооружениях во время сушки футеровки или отдельных ее элементов при включении для этой цели обогревательных установок запрещается.

После сушки футеровки тщательно осматривают швы и устраняют все обнаруженные дефекты (пустоты и трещины в швах, неполное схватывание силикатной замазки и др.). Для повышения химической стойкости швов перед пуском аппарата в эксплуатацию всю поверхность футеровки обрабатывают в два приема 25—40%-ным раствором серной кислоты с помощью пневматического кислотораспылителя.

Пневматический кислотораспылитель имеет краско-нагнетательный бак С-383 со съемной крышкой, на которой установлены регулятор давления воздуха, манометр и штуцера, удочки-форсунки и шланги для подачи воздуха и раствора кислоты. Внутренние поверхности бачка и крышки покрыты резиной для защиты металла от коррозии. Удочка-форсунка с этой целью изготовлена из нержавеющей стали. Чтобы получать различные конусы распыления растворов кислоты, кислотораспылитель снабжен комплектом съемных сопел для форсунки.

Принцип работы кислотораспылителя заключается в следующем. Раствор кислоты заливают в бачок, который плотно закрывают крышкой. В бачок подается воздух под давлением 3—5 ат, выдавливающий кислоту по резиновому шлангу в удочку-форсунку, а из нее на o6paбатываемую поверхность. Если аппарат имеет небольшие эазмеры, то его для лучшей о кисловки швов футеровки целиком заливают на 1—2 дня раствором серной кислоты указанной концентрации.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Футеровка аппаратов штучными материалами на силикатных кислотоупорных замазках"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы