Строй-Техника.ру

Строительные машины и оборудование, справочник

В гидравлических приводах рабочее и предохранительное торможение производится энергией падающего груза, а оттормаживание — давлением масла, поднимающего поршень тормозного цилиндра и груз. Существует несколько конструкций гидравлического npiK вода тормоза.

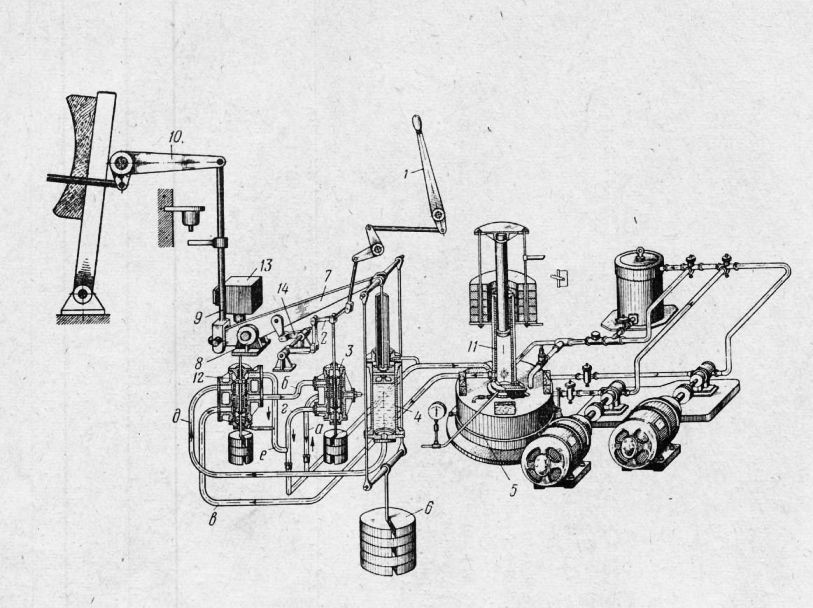

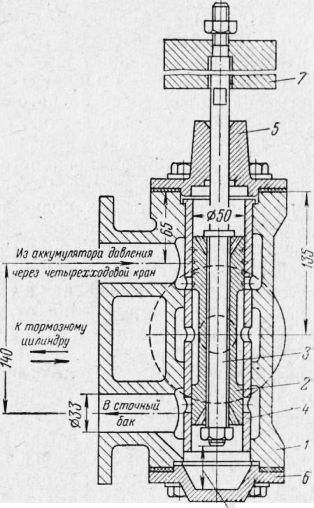

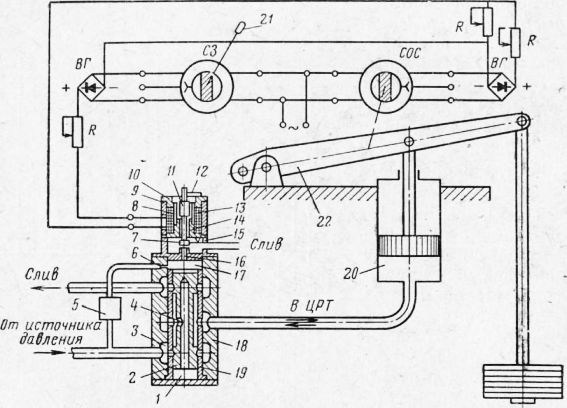

Тормозное устройство с гидравлическим приводом модели 1948 г, работает следующим образом. Для затормаживания машины рабочим тормозом рукоятка передвигается на себя (на рисунке вправо) на угол, соответствующий необходимому тормозному Усилию, вследствие чего дифференциальный рычаг поворачивается по часовой стрелке относительно левого шарнира, перемещая вниз шток и золотник трехходового крана. Масло из цилиндра через трубопровод, трехходовой кран и трубопровод сливается в сточный бак. Поршень цилиндра и груз опускаются, поворачивая рычаг по часовой стрелке относительно шарнира. При этом тяга поднимается, поворачивает рычаг, и колодки прижимаются к тормозному ободу.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

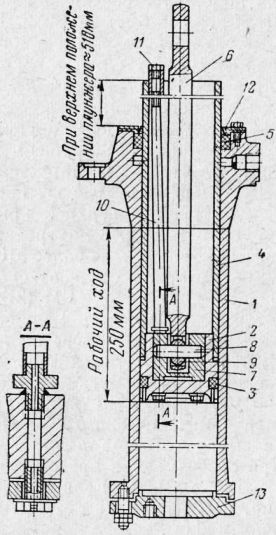

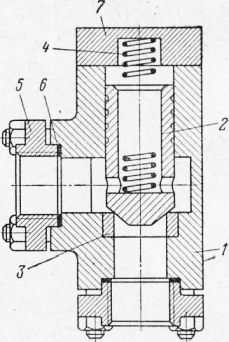

Рис. 1. Тормозное устройство с гидравлическим приводом модели 1948 г.

Для снятия рабочего торможения рукоятка передвигается от себя (на рисунке влево), дифференциальный рычаг поворачивается против часовой стрелки, поднимая золотник в трехходовом кране. Тогда масло из аккумулятора давления через трубопровод, четырехходовой кран, трубопровод, трехходовой кран и трубопровод поступает в цилиндр тормоза, поднимая поршень и отводя колодки от обода.

Предохранительное торможение происходит вследствие разрыва цепи электромагнита аппаратами защиты или при нажатии на аварийную кнопку машинистом. При этом сердечник электромагнита падает и переставляет золотник четырехходового крана в нижнее положение, в результате чего трубопровод закрывается, и масло из цилиндра тормоза через трубопровод д, четырехходовой кран и трубопровод е сливается в сточный бак. Поршень цилиндра опускается и тормозные колодки прижимаются к ободу.

Для снятия предохранительного торможения включается электромагнит, сердечник которого втягивается и переставляет золотник четырехходового крана в верхнее положение. Масло из аккумулятора давления через трубопровод, четырехходовой кран, трубопровод, трехходовой кран и трубопровод а поступает в цилиндр тормоза, поршень поднимается и колодки отходят от обода.

Регулирование тормозного усилия рычагами производится следующим образом.

Первый случай. При затормаживании машины рукоятка передвигается на себя на определенный угол, золотник в трехходовом кране опускается, масло вытекает из цилиндра, правое плечо рычага опускается и колодки прижимаются к ободу. При этом опускающееся плечо рычага через систему рычагов поднимает золотник трехходового крана в исходное положение и закрывает выход масла из цилиндра. Колодки будут прижаты к тормозному ободу с определенным усилием.

Второй случай. При передвижении рукоятки на себя на больший угол золотник в трехходовом кране опустится ниже, чем в первом случае. Масло вытекает из цилиндра, правое плечо рычага опускается, и колодки прижимаются к ободу. Опускающееся правое плечо рычага через рычаг будет поднимать золотник трехходового крана в исходное положение. Так как золотник в этом случае был опущен ниже, то и в исходное положение он поднимется позже, следовательно, выход масла из цилиндра закроется позже, масла вытечет больше, тормозной груз опустится ниже, и тормозные колодки будут прижаты к ободу с большим усилием, чем в первом случае. Таким образом, каждому положению рукоятки рабочего тормоза соответствует определенное тормозное усилие.

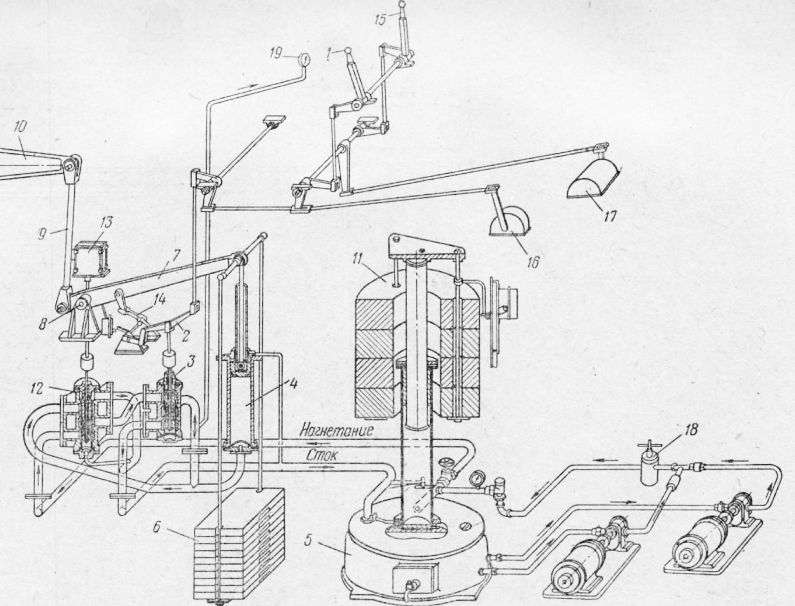

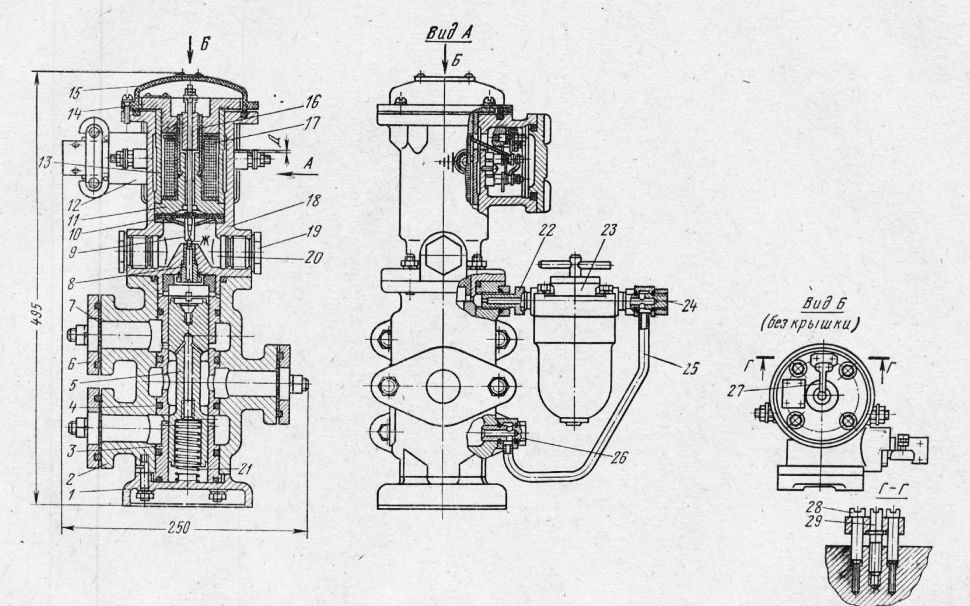

Трехходовой и четырехходовой краны управления рабочим и предохранительным тормозом имеют независимые трубопроводы, что позволяет при неисправности одного крана затормозить машину другим. В гидравлическом приводе тормоза, созданном в 1954 г., по сравнению с рассмотренной моделью улучшены конструкции трех- и четырехходового кранов и блокировки от износа колодок; принято большее сечение трубопроводов и, кроме того, управление тормозом вынесено на пульт.

Направление движения масла при рабочем и предохранительном торможении, а также при оттормаживании показано стрелками.

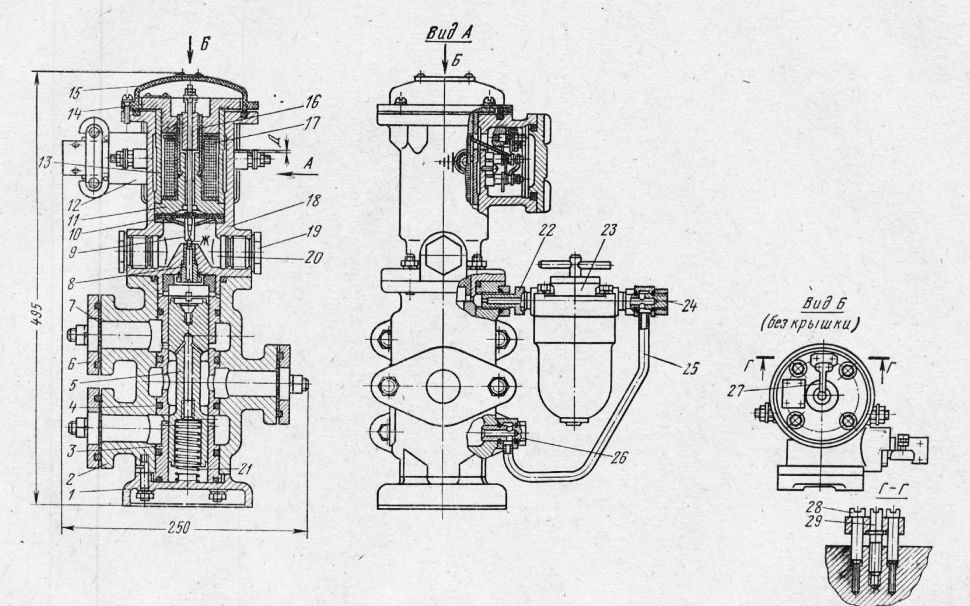

Тормозное устройство с гидравлическим приводом тормоза, разработанным в 1960 г., отличается от конструкций привода 1948 и 1954 гг. тем, что в тормозных цилиндрах применены поршни плунжерного типа; после четырехходового крана установлен дополнительный бачок для уменьшения времени холостого хода, во втулках и корпусах кранов управления увеличены проходные отверстия; установлена ускорительная пружина между грузом и магнитом четырехходового крана, изменено передаточное отношение механизма обратной перестановки золотника (рычагов 14) для получения лучшей характеристики.

Подъемные машины БМ2000-ЗА и 2БМ2000-ЗА, выпускаемые с таким приводом тормоза, имеют спаренные трех- и четырехходовые краны управления, расположенные в одном корпусе.

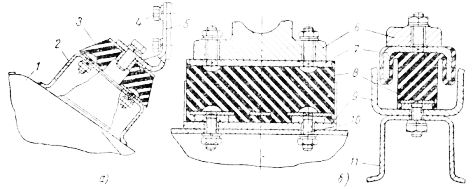

Направление движения масла при рабочем и предохранительном торможении, а также при оттормаживании показано стрелками. Цилиндр гидравлического привода тормоза модели 1954 г. показан на рис. 4, а модели 1961 г. — на рис. 5. В цилиндрах модели 1948 г. вместо манжет применяли поршневые кольца.

В цилиндрах модели 1961 г. стакан и плунжер выполнены одинакового диаметра, что уменьшает возможность заедания плунжера, а для отвода воздуха из подпоршневого пространства введена воздухо-отводная трубка с пробкой. У машин БМ (2БМ) 2000-ЗА воздухоотводная трубка с краном вводится в отверстие корпуса цилиндра. Трубопроводом, подведенным к нижней крышке, цилиндр сообщается через трехходовой и четырехходовой краны с аккумуля тором давления и сточным баком.

Стенки цилиндра должны быть гладкими, без задиров, раковин и ржавчины, которые могут вызвать заедание поршня или плунжера. Цилиндры с задирами и раковинами необходимо заменять новыми. Износ поверхности цилиндра должен быть равномерным по окружности. Неравномерность износа свидетельствует о том, что цилиндр установлен с наклоном, его необходимо установить вертикально.

Рабочая поверхность направляющего стакана не должна иметь вмятин, трещин и ржавчины. Стакан и манжеты должны быть надежно прикреплены к поршню болтами, закрученными до отказа и зашплинтованными. Поршень, шток, манжеты или кольца, вкладыш.

Рис. 2. Тормозное устройство с [гидравлическим приводом модели 1954 г.:

Рис. 3. Тормозное устройство с гидравлическим приводом тормоза модели 1960 г.:

1 — 19 см рис 41- 20 — золотник четырехходового крана; 31 — «олотник трехходового крана; 22 — нрач для спуска воздуха; 23 — поршень цилиндра тормоза; 24 — запорный вентиль; 25 — предохранительный клапан; 26 — спускной вентиль; 27 — концевой выключатель 2S — обратный клапан; 29 — проходные крани; зо — масляные насосы с алектродвигателями; 31 — ножная кнопка аварийного отключения

Поршень должен перемещаться из верхнего положения в нижнее ми наоборот легко, плавно и без заеданий. Зазор между направляющим стаканом и буксой в верхней крышке цилиндров модели до 1961 г. должен быть не менее 0,05 мм. Если зазор между стаканом и буксой отсутствует, значит нет соосности стакана с поршнем или буксы с корпусом цилиндра или шток налегает на направляющий стакан. При отсутствии соосности буксы с корпусом цилиндра Или стакана с поршнем цилиндр необходимо заменить, так как такой Дефект может вызвать заклинивание поршня. Шток может налегать на стакан при отсутствии зазора между ними, а также из-за большого зазора в шарнирном соединении рычага с подшипником. Для проверки отсутствия налегания штока на направляющий стакан необходимо во всех положениях поршня определить зазор между ними, который должен быть не менее 1 мм.

Рис. 4. Цилиндр гидравлического привода тормоза модели 1954 г.:

Рис. 5. Цилиндр гидравлического привода тормоза модели 1961 г.:

1 — корпус; 2 — плунжер; з — манжета, 4 — стакан; 5 — манжета; 6 — шток; 7 — вкладыш; 8 — палец; 9 — шаровой подшипник; ю — воздухоотводная трубка; 11 — пробка; 12, 13 — верхняя и нижняя крышки

Налегание штока на переднюю или заднюю стенку стакана устраняется передвижением подшипника в ту или другую сторону с последующей фиксацией его упорами. При обнаружении большого зазора шарнирное соединение необходимо отремонтировать.

Шток должен быть прямым. Для проверки этого необходимо несколько раз вручную поднять и опустить его, каждый раз поворачивая на некоторый угол. При искривлении шток будет заедать в верхней крышке. Выправить шток можно в центрах передней и задней бабки токарного станка.

При установке рукоятки управления рабочим тормозом в положение «Отторможено» поршень цилиндра должен быть в верхнем положении, что контролируется выходом стакана. В цилиндрах конструкции 1948 и 1954 гг. поршень в положении «Отторможено» должен быть ниже верхней крышки на 15—40 мм. В цилиндрах конструкции 1961 г. с внутренней воздухоотводной трубкой выход стакана должен быть не более 510 мм и маня^ета не должна западать в кольцевую канавку для отвода утечек масла.

В цилиндрах машин БМ (2БМ) 2000-ЗА выход стакана должен быть не более 480 мм и манжета, во избежание повреждения, недолжна попадать в отверстие для отвода воздуха.

Механический ограничитель хода цилиндров конструкции позже 1954 г. не должен допускать выхода стакана из тормозного цилиндра больше указанных величин. Цилиндры конструкции 1948 и 1954 гг. установки механического ограничителя хода не требуют — ограничение выхода стакана в них осуществляется крышкой цилиндра.

При срабатывании предохранительного тормоза поршень должен опускаться плавно. Если поршень колеблется и опускается неплавно, необходимо на сточном трубопроводе установить дросселирующие шайбы.

Вибрация поршня при затормаживании и оттормаживании машины может быть вызвана воздухом, попавшим под поршень. Воздух из подпоршневого пространства необходимо выпустить, открыв пробку или кран воздухоотводной трубки. При отсутствии воздухоотводной трубки для выпуска воздуха из-под поршня необходимо груз аккумулятора давления поставить на деревянные брусья и опустить поршень до нижней крышки цилиндра. Трехходовой кран тремя трубопроводами сообщается с аккумулятором давления через четырехходовой кран, с тормозным цилиндром и сточным баком.

Золотник в исходном положении должен перекрывать каналы во втулке на 1—4 мм. При уменьшении перекрытия будут большие утечки масла, а при увеличении — снизится качество регулирования тормозного усилия. В нижнем положении золотник должен обеспечивать надежное торможение и не перекрывать выпускное отверстие из цилиндра. Проверить это можно, резко переместив рукоятку управления тормозом на себя до упора золотника в нижнюю крышку; при этом тормозной груз должен плавно опуститься в нижнее положение. Если груз зависает, надо положить ограничивающую шайбу на нижнюю крышку трехходового крана.

В нижнем положении золотника пространство над золотником не Должно сообщаться с аккумулятором давления. Если это не выполняется, усилие на рукоятке резко возрастет и управлять тормозом будет невозможно. Для устранения этого также надо положить ограничивающую шайбу на нижнюю крышку трехходового крана.

Рукоятки рабочего тормоза в любом положении должен быть легким и без заеданий.

Для проверки этого временно шунтируют контакты блокировочного выключателя от износа колодок и разводят тормозные колодки чтобы они не препятствовали опусканию поршня до упора в нижнюю крышку цилиндра. Проверку производят медленным перемещением рукоятки на себя. Поршень должен опуститься на нижнюю крышку цилиндра при крайнем положении «Заторможено».

Рис. 6. Трехходовой кран:

1 — корпус; 2 — золотник; 3 — шток; 4 — втулка; 6,6 — верхняя и нижняя крышки; 7 — груз

Если окажется, что при этом положении рукоятки поршень не доходит до крайнего нижнего положения, необходимо вначале убедиться, нет ли заедания в шарнирах исполнительного органа тормоза. Для этого следует машину затормозить краном предохранительного торможения, предварительно приняв меры против резкого удара поршня о нижнюю крышку цилиндра. Если после срабатывания предохранительного тормоза тормозной груз останется в прежнем положении, значит, имеется заедание в шарнирах. Если груз быстро опустится на специально выложенную для этой цели подкладку, причиной неполного хода поршня цилиндра тормоза при рабочем торможении является действие механизма обратной перестановки золотника крана рабочего тормоза. Это опасно, так как может привести к отказу рабочего тормоза или значительному уменьшению тормозного усилия при износе колодок. В этом случае необходимо изменить передаточное число рычажной системы управления рабочим торможением с таким расчетом, чтобы ход золотника крана рабочего торможения от рукоятки тормоза увеличился или от механизма обратной перестановки уменьшился. Если окажется, что поршень тормозного цилиндра опустится на нижнюю крышку при значительном запасе хода рукоятки, это будет свидетельствовать о том, что диапазон регулирования тормозного момента сосредоточен на малом отрезке хода рукоятки тормоза, вследствие чего будет затруднено управление тормозным моментом. В этом случае также необходимо изменить передаточное число рычажной системы управления рабочим тормозом с таким расчетом, чтобы уменьшился ход золотника крана рабочего тормоза от рукоятки или увеличился от механизма обратной перестановки.

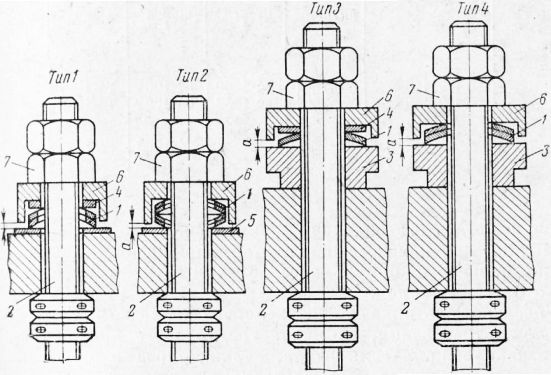

Величина хода поршня при нормальном зазоре между тормозными колодками и ободом должна быть не более 250 мм. При слишком малом ходе поршня затрудняется управление машиной. Малый ход поршня при нормальном зазоре между тормозными колодками и ободом имеет место при использовании пресс-массовых колодок вследствие незначительной их податливости. Для устранения этого недостатка на машинах БМ2000-ЗА и 2БМ2000-ЗА на вертикальной тяге тормоза между дистанционной втулкой и шайбой установлена пружина. Регулировочную гайку необходимо установить таким образом, чтобы пружина имела ход 10—12 мм (зазор между шайбой и дистанционной втулкой). Шайба стопорится гайками и шплинтами.

Рис. 7. Устройство для увеличения упругой деформации тормоза малых подъемных машин с пресс-массовыми колодками

При эксплуатации необходимо контролировать зазор а, который должен быть не более 3,5 мм. При малых замедлениях предохранительного тормоза зазор а необходимо уменьшить, а при получении неудовлетворительных результатов — снять пружинные звенья.

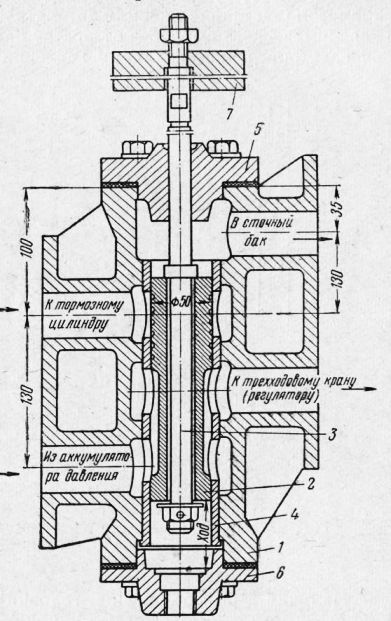

Четырехходовой кран управления предохранительным торможением состоит из таких же деталей, что и трехходовой кран. Четырьмя трубопроводами он сообщается с тормозным цилиндром, аккумулятором давления, сточным баком и трехходовым краном.

Золотник четырехходового крана должен быть надежно соединен с сердечником электромагнита зашплинтованными валиками. Сердечник электромагнита вместе с золотником крана должны перемещаться свободно и без заеданий. При медленном опускании их необходимо увеличить количество грузов, подвешенных к золотнику, и открыть отверстия демпфера электромагнита. Если открыты все отверстия в демпфере, а сердечник продолжает опускаться медленно, следует просверлить дополнительные отверстия в поршне демпфера или снять поршень. Демпфер следует смазывать солидолом. Электромагнит должен работать без большого шума и сильного нагрева, которые появляются при перекосе и неплотном прижатии подвижного сердечника к неподвижному или ослаблении затяжки пластин железа одного из сердечников.

К посадке золотника четырехходового крана во втулке предъявляют те же требования, что и для трехходового крана. Выявление и устранение искривления штока, а также определение утечек масла из четырехходового крана производятся так же, как и в трехходовом кране.

Для нормальной работы тормоза золотник в верхнем положении должен перекрывать канал «цилиндр — сточный бак» на 10 мм. При большей величине перекрытия увеличивается продолжительность холостого хода, а при меньшей — появляются большие утечки масла при отторможенной машине и посадке грузов мае л о аккумулятора. В нижнем положении золотник должен перекрывать канал «аккумулятор давления — трехходовой кран» на 10 мм и верхний торец золотника должен находиться на одной высоте с нижней кромкой канала, идущего к тормозному цилиндру.

При определении величины указанных перекрытий необходимо тщательно осматривать состояние поверхностей торцов. Зачистка фасок на торцах золотника допускается в исключительных случаях. .Ход золотника должен быть 48 мм.

Для дистанционного и автоматического управления гидроприводом тормоза применяют электрогидравлический регулятор давления РДВГ, входящий в комплект аппаратуры АУГТ.

Золотниковый распределитель. Золотниковый распределитель, правляющий впуском и выпуском масла в цилиндр рабочего тормоза, представляет собой корпус трехходового крана, внутри которого перемещается золотник по втулке. С помощью маслопроводов распределитель соединен непосредственно с цилиндром рабочего тормоза, со сливным баком источника давления и через камеру и четырехходовой кран с источником давления.

Камера управления. Вход масла в камеру управления происходит по маслопроводу, в конце которого установлено нерегулируемое отверстие — дроссель диаметром 1,2 или 1,8 мм, в зависимости от величины подводящего давления. Чтобы это отверстие не засорялось, масло от источника давления подводят через маслофильтр 5. Масло из камеры управления выходит через выходное отверстие (сопло) диаметром 5,5 или 3,6 мм, регулируемое клапаном, который укреплен на якоре. Давление в камере управления определяется разностью расходов масла через эти отверстия. При превышении притока масла над истечением давление в камере управления увеличивается, и наоборот.

Слив масла из камеры управления происходит по трубопроводу в сливной бак источника давления.

Камера обратной связи по давлению. Камера обратной связи возвращает золотник в нейтральное положение после выполнения заданной команды. Нормальным является нейтральное положение золотника регулятора, при котором цилиндр рабочего тормоза разобщен с источником давления и сливным баком. Нейтральное положение достигается при равенстве усилий, действующих на золотник вниз в камере, с одной стороны, и усилий, действующих вверх, путем передачи давления из цилиндра рабочего тормоза через канал обратной связи на противоположный торец золотника в камере обратной связи.

Рис. 8. четырехходовой кран управления предохранительным тормозом

Взрывобезопасный электромеханический преобразователь (головка управлейия). Назначение преобразователя — преобразовывать импульсы электрического тока, получаемые от системы управления тормозом (дистанционной или автоматической), в положение клапана, перекрывающего выходное отверстие камеры управления, что в свою очередь определяет величину давления в рабочем цилиндре.

Рис. 9. Принципиальная схема управления гидравлическим приводом тормоза

Наличие взрывобезопасной головки управления позволяет регулировать магнитный зазор под напряжением без нарушения взрыво-безопасности при открытой верхней крышке. Возможность такой регулировки достигается расположением катушки в корпусе головки управления так, что она ограждена со стороны якоря втулкой из нержавеющей стали, а со всех других сторон — корпусом, сердечником и втулкой, выполненными в соответствии с требованиями взрывобезопасности.

Якорь подвешен на двух пружинах и выполняется так, что якорь не соприкасается с магнитной системой катушки и, следовательно, при своем перемещении не испытывает сил трения.

Величина открытия сопла из камеры управления определяется магнитным потоком катушки, которая с большей или меньшей силой втягивает якорь.

Магнитный зазор регулируют верхней пружиной.

Сельсин задания СЗ. Сельсин задания с рукояткой управления предназначен для подачи импульсов на изменение тока в катушке оловки управления электрогидравлического регулятора. Сельсин обратной связи СОС. Сельсин обратной связи осуществляет обратную связь по положению исполнительного органа тормоза подъемной машины.

регулятор давления РДВГ состоит из корпуса с запрессованной втулкой, в которой свободно перемещается притертый золотник. Собственный вес золотника уравновешивается пружиной. Пружина, кроме того, служит для обеспечения открытия отверстий втулки на выпуск масла из ЦРТ в бак при малом остаточном давлении. Корпус регулятора с помощью трех фланцев присоединяется к трубопроводам. Камеры корпуса изолированы друг от друга резиновыми кольцами. В нижней части корпус закрывается крышкой.

Для сообщения надзолотниковой камеры регулятора (камеры управления) с рабочим давлением предусмотрены штуцеры, трубка, фильтр и подводящий сменный штуцер. Первый штуцер с отверстием диаметром 1,8 мм применяется для избыточного давления 6 ат, второй штуцер с отверстием 1,2 мм — для избыточного давления 12 ат.

Подзолотниковая камера регулятора (камера обратной связи) сообщается с ЦРТ через отверстие, просверленное в золотнике.

Регулятор имеет электромагнит, установленный на корпусе и закрытый крышкой.

Электромагнит состоит из литого чугунного корпуса, в который встроены магнитопроводы, катушка и подвижный сердечник. Сердечник соединен с заслонкой, дросселирующей истечение струи масла через отверстие сменного сопла, которое через стакан соединено с камерой управления регулятора. Сопло, с отверстием диаметром 5,5 мм применяется для избыточного давления 6 ат, а с отверстием диаметром 3,6 мм — соответственно для 12 ат.

Для отвода масла на слив (в бак) при регулировании давления имеется штуцер.

Подвижный сердечник электромагнита подвешен в верхней части на плоской консольной пружине и в нижней части на специальной пружине. Для регулирования зазора, равного 1,8 мм, предусмотрены специальные винты. Зазор ж должен быть 0,8 мм.

Во избежание засорения золотниковой полости регулятора и сливнои камеры на время складирования и транспортирования предусмотренй заглушки.

Предусмотрено защитное заземление регулятора. Снаружи имеются два заземляющих зажима М8: для общего заземления и для заземления брони кабеля через корпус.

На крышке и стакане на видном месте прикреплены специальные таблички с предупреждающей надписью «Открывать, отключив от сети!» Для выполнения, этого требования необходимо отключить источник питания электромагнита регулятора от сети.

Рис. 10. Регулятор давления взрывобезопасный гидравлический РДВГ

Для исключения попадания пыли и влаги внутрь оболочки электромагнита предусмотрены уплотнения.

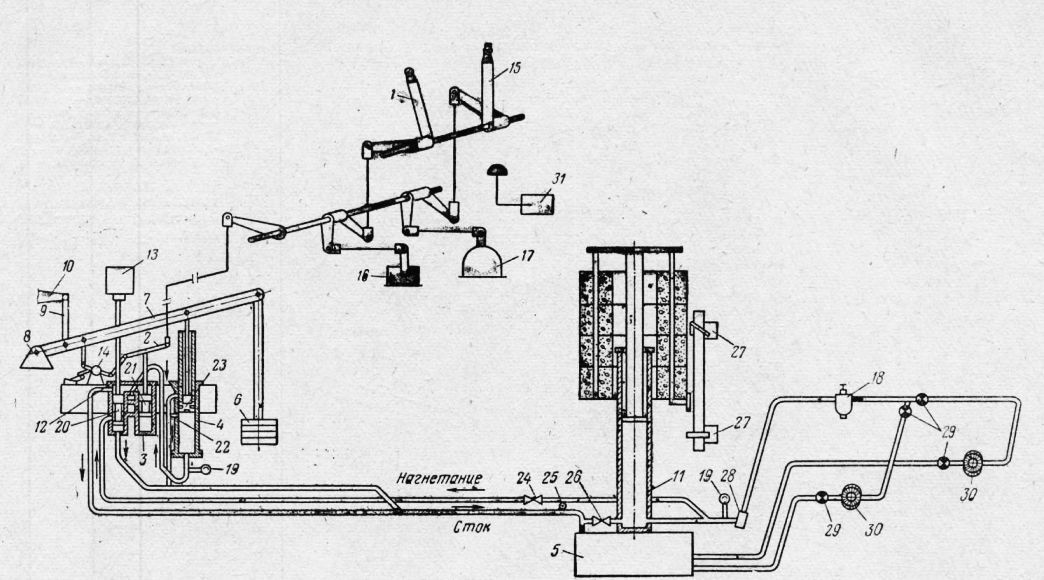

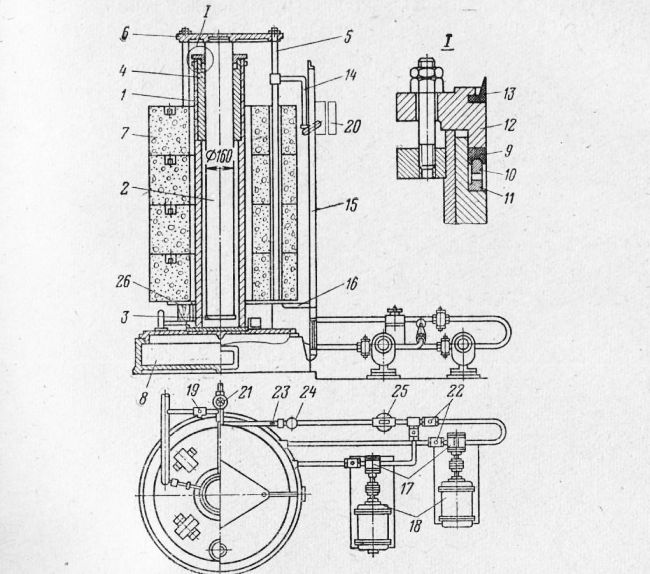

Рис. 11. Аккумулятор давления гидравлического привода тормоза:

1 — ципиндр; 2 — плунжер; 3 — фланец; 4 — втулка; 5 — тяга; в — диск; 7 — груз; 8 — сточный бак; 9 — манжета; 10 — кольцо; 11 — оправка; 12 — верхняя крышка; 13 — пыле-отбойное уплотнение; 14, 15, 16 — кронштейны: 17 — маслонасос; 18 — электродвигатель; 19 — предохранительный клапан; 20 — концевой выключатель; 21, 22 — вентили; 23 — манометр; 24 — обратный клапан; 25 — фильтр; 26 — деревянный брус

Для поддержания нормального давления в гидросистеме служит аккумулятор давления, а от превышения давления выше нормального служит предохранительный клапан.

Аккумулятор давления гидравлического привода тормоза показан на рис. 12.

На рис. 13 показан предохранительный клапан, а на рис. 14 — обратный клапан.

Рабочая поверхность плунжера и втулки аккумулятора давления должна быть чистой, без глубоких борозд и царапин. Плунжер должен быть цилиндрическим и не иметь конусности, которая может привести к заклиниванию и невозможности оттормозить машину. Если обнаружена конусность плунжера, его надо проточить, отшлифовать или заменить. До замены плунжера можно временно ослабить гайки крепления манжета, чтобы плунжер не заклинило.

Плунжер должен под действием грузов опускаться плавно. Если при опускании плунжер с грузом вибрирует, значит под него попал воздух. Для выпуска воздуха грузы аккумулятора опускают на деревянные брусья, отвинчивают гайки и поднимают крышку с манжетом. Затем кратковременными включениями насоса цилиндр полностью заполняют маслом, устанавливают на место манжет, крышку и завертывают гайки и контргайки.

Рис. 12. Предохранительный клапан:

1 — корпус; 2 — золотник; з — регулировочный впнт; 4 — пружина; 5 — колпачок

Рис. 13. Обратный клапан:

1 — корпус; 2 — аолотник; з — седло; 4 — пружина; 5 — фланец; в — прокладка; 7 — крышка

Фланец должен надежно ограничивать крайнее верхнее положение плунжера на деревянные брусья — крайнее нижнее положение плунжера в цилиндре аккумулятора. В случае выхода из строй концевого выключателя при работающем маслонасосе фланец должен упереться во втулку. Для проверки надежности крепления фланца и втулки надо отодвинуть кронштейн в сторону и на короткое время включить насос. Эту проверку можно производить при исправном предохранительном клапане. Для проверки прочности деревянных брусьев надо включить маслонасос и открыть перепускной кран для спуска масла в сточный бак.

Манжет должен быть в хорошем состоянии. Если при движении плунжера вниз на крышке накапливается масло, манжет надо подтянуть или заменить новым. Однако его нельзя затягивать сильно, чтобы не появилось колебание давления масла в аккумуляторе. Колебания давления масла более 0,5 кгс/см2 не допускаются.

В маслосистеме не должно быть утечек масла. Для проверки утечек плунжер устанавливают в одно из положений. Если за 15 мин он опустится на 20 мм и более, необходимо найти места утечек и устранить их. Масло может вытекать из аккумулятора через неисправный перепускной кран или предохранительный клапан.

Концевой выключатель должен включать маслонасос, когда грузы аккумулятора опустятся на 200 мм от деревянных брусьев, и выключать, когда грузы поднимутся над брусьями на 800 мм.

В запорном вентиле должно быть правильно подобрано проходное отверстие, так как большое отверстие при малых тормозных грузах может быть причиной колебаний главного тормозного рычага при оттормаживании.

Масляный аккумулятор должен стоять вертикально. Правильность установки проверяется отвесом.

Количество грузов аккумулятора давления должно быть таким, чтобы оттормаживание машины происходило быстро, но не резко, давление масла при этом должно немного превышать расчетное.

В аккумулятор давления заливают 150 л масла индустриальное «12» (веретенное «2»). Заливать масло необходимо через сетку с мелкими отверстиями. Перед заливкой чистого масла сточный бак следует промыть керосином и просушить. Не рекомендуется использовать масло с большой вязкостью, так как при этом увеличивается продолжительность холостого хода предохранительного торможения, а также масло с плохими смазывающими свойствами, например трансформаторное, так как оно вызывает значительные колебания давления масла в аккумуляторе из-за трения плунжера о манжет. Заменять масло необходимо в сроки, указанные заводом-изготови-телем.

Рабочий и резервный шестеренные насосы маслостанции должны обеспечивать требуемую производительность. При снижении производительности насосы необходимо разобрать и устранить неисправность. Насосы должны работать без излишнего шума. Большой шум при работе маслонасоса свидетельствует о попадании воздуха в мас-лосистему. Для устранения этого необходимо уплотнить все соединения на всасывающем трубопроводе, затянуть крышки и сальник насоса или долить масла в сточный бак, если его недостаточно.

Предохранительный клапан должен быть правильно отрегулирован. Для регулирования предохранительного клапана надо снять колпачок, вывернуть винт, оставив в корпусе четыре-пять ниток резьбы, и включить маслонасос. При этом груз аккумулятора не должен подниматься. Затем постепенно ввертывать винт, пока груз не начнет подниматься. После этого выключить насос. Если груз аккумулятора начнет опускаться, надо ввертывать винт, пока груз не перестанет опускаться. Закончив регулирование, закрыть винт колпачком.

Обратный клапан должен надежно изолировать остановленный маслонасос от аккумулятора давления. Золотник клапана должен плотно прилегать к седлу. Если утечки масла превышают 1 л/мин, клапан и седло необходимо притереть с алмазной, полировочной хромово-литиевой и другими пастами. Если утечки масла превышают 5 л/мин, клапан надо заменить новым.

Фильтр должен быть чистым, его следует промывать через шесть месяцев.

Тормозные грузы гидравлического привода тормоза должны быть надежно закреплены. Расстояние между тормозными грузами и стенками колодца должно составлять не менее 25 мм. При нижнем положении поршня тормозного цилиндра расстояние между грузами и дном колодца должно быть не менее 300 мм. Колодец должен быть чистым, сухим, без посторонних предметов, воды и масла.

Рама гидравлического привода тормоза должна быть надежно закреплена на фундаменте. Обнаруженные трещины в раме необходимо заварить, а в фундаменте — залить бетоном.

При эксплуатации аппаратуры дистанционного управления гидротормозом следует руководствоваться следующим.

В целях профилактики не реже одного раза в два месяца необходимо промывать керосином золотник, корпус и фильтр, а затем просушивать.

Извлекать золотник из втулки и устанавливать его во втулку следует очень аккуратно. Золотник должен выходить и входить во втулку легко и плавно. Применять усилие категорически запрещается. При малейшем перекосе золотник заест. При заедании золотника нужно, слегка постукивая одной рукой деревянным предметом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлический привод тормоза завода комсомола Украины"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы