Строй-Техника.ру

Строительные машины и оборудование, справочник

На предприятиях Министерства угольной промышленности СССР применяются главным образом три модификации пневматического привода тормоза системы НКМЗ, разработанные в 1945, 1954 и 1963 гг.

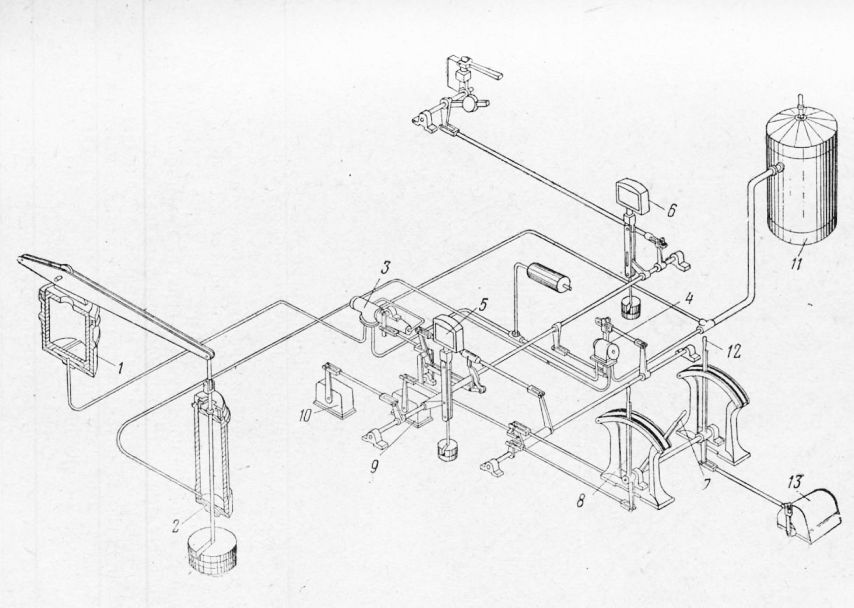

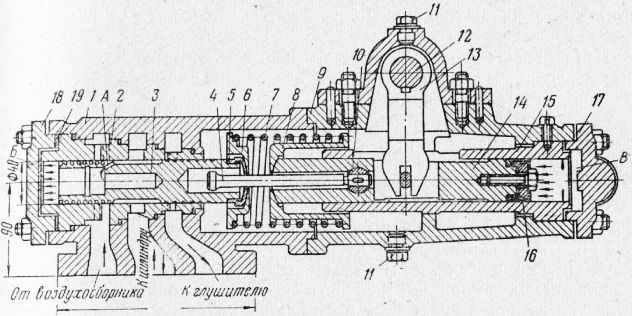

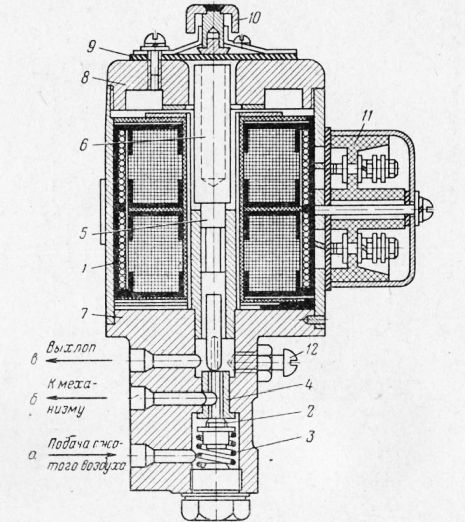

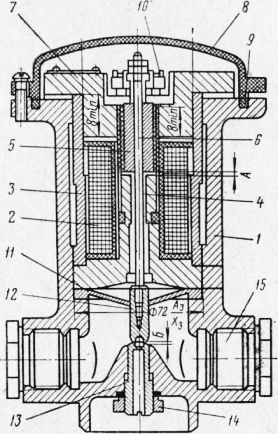

Тормозное устройство с пневматическим приводом тормоза системы НКМЗ модели 1945 г. показано на рис. 1.

Этот тормоз с одним приводом применяют в подъемных машинах со шкивом трения и на небольшом количестве однобарабанных подъемных машин. Большинство же однобарабанных подъемных машин снабжено тормозом с двумя приводами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

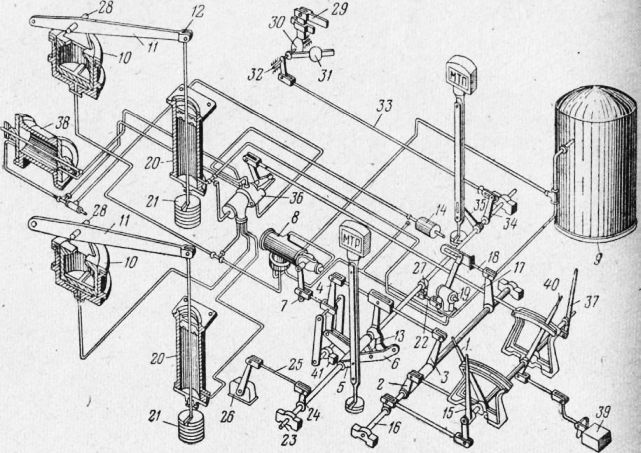

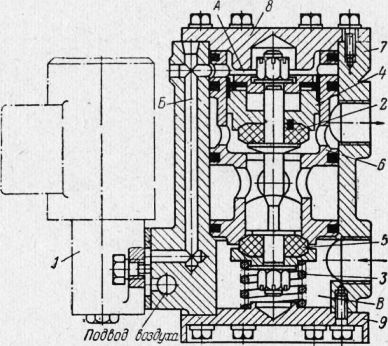

Тормозное устройство с пневматическим приводом тормоза модели 1954 г. для двухбарабанных подъемных машин с зубчатым механизмом перестановки работает следующим образом.

Для затормаживания машины рабочим тормозом рукоятку перемещают на себя в положение «Заторможено», в результате чего рычагами дифференциальный рычаг поворачивается против часовой стрелки относительно нижнего шарнира, удерживаемого в неподвижном состоянии электромагнитом тормоза рабочего МТР с помощью рычага и сдвоенной тяги. Рычагом перемещается золотник пружинного регулятора давления влево, сжатый воздух из воздухосборника направляется в цилиндры рабочего тормоза. При этом поршни поднимаются и через дифференциальные рычаги, поворачивающиеся относительно шарнира, и через рычажную систему прижимают тормозные колодки к ободьям.

В этом приводе, так же как и в гидравлическом, тормозное-усилие будет тем больше, чем дальше на себя передвинута рукоятка управления рабочим тормозом.

Машина может затормаживаться рабочим тормозом и автоматически, когда при подходе подъемных сосудов к приемным площадкам размыкаются контакты концевых выключателей, введенных в цепь электромагнита МТР. Электромагнит обесточивается, и сердечник его под действием груза опускается, поворачивая по часовой стрелке рычаг, который тягой воздействует на нижний шарнир дифференциального рычага. Рычаг поворачивается по часовой стрелке относительно верхнего неподвижного шарнира и рычагом перемещает золотник регулятора влево, впуская сжатый воздух в цилиндры рабочего тормоза. В этом случае перемещение золотника влево ограничивается блокировочным рычагом, в кулак которого упирается ролик, установленный на конце сдвоенной тяги, следовательно, ограничивается давление воздуха в цилиндрах рабочего тормоза и тормозное усилие.

Рис. 1. Тормозное устройство с пневматическим приводом тормоза системы НКМЗ модели 1945 г.:

1 — цилиндр рабочего тормоза; 2 — цилиндр предохранительного тормоза; 3 — пружинный регулятор давления; 4 — трехходовой кран; 5 — электромагнит рабочего тормоза; 6 — электромагнит предохранительного тормоза; 7,8 — рукоятки управления соответственно рабочим и предохранительным тормозом; 9 — выключатель блокировочный рабочего тормоза (ВБТР); 10 — выключатель блокировочный предохранительного тормоза (ВБТП); 11 — воздухосборник; 12 — рукоятка управления командоаппаратом; 13 — командоаппарат

Для снятия рабочего тормоза рукоятку передвигают от себя в положение «Отторможено», в результате чего рычагами и золотник регулятора давления перемещается вправо, выпуская сжатый воздух из цилиндров рабочего тормоза через глушитель в атмосферу.

Рис. 2. Тормозное устройство с пневматическим приводом тормоза модели 1954 г.

Для ручного включения предохранительного тормоза машинист передвигает рукоятку на себя в положение «Заторможено». Вал поворачивается против часовой стрелки и через рычаг и тягу с длинной прорезью поворачивает верхний конец приводного рычага трехходового крана, который переставляет золотник влево на выпуск сжатого воздуха из цилиндров предохранительного тормоза. Грузы опускаются, и колодки прижимаются к тормозным ободьям. При этом нижний конец рычага трехходового крана через тягу поворачивает вал, который с помощью рычага и тяги передвигает рычаг блокировочного выключателя предохранительного тормоза, размыкающего цепь защиты.

Автоматическое включение предохранительного тормоза происходит при разрыве цепи защиты одним из аппаратов защиты или яри срабатывании механического ограничителя скорости.

При разрыве цепи защиты обесточивается электромагнит рабочего тормоза МТР и предохранительного тормоза МТП. Сердечник электромагнита МТР опускается и переставляет золотник регулятора давления на впуск сжатого воздуха в цилиндры рабочего тормоза с помощью тех же рычагов и тяг, которые действуют при автоматическом срабатывании рабочего тормоза. Поршни в цилиндрах рабочего тормоза поднимаются, и тормозные колодки прижимаются к ободьям. Так создается первая ступень предохранительного торможения. Сердечник электромагнита МТП опускается, поворачивая вал против часовой стрелки, и рычагом и тягой перемещает нижний конец приводного рычага трехходового крана вправо, переставляя золотник влево на выпуск сжатого воздуха из цилиндров предохранительного тормоза. Грузы опускаются, поворачивая дифференциальные рычаги по часовой стрелке относительно шарниров, удерживаемых. в неподвижном состоянии поданным в цилиндры сжатым воздухом, а тормозные колодки еще сильнее прижимаются к ободьям. Осуществляется вторая ступень предохранительного торможения, которое происходит плавно, без резкого приложения тормозного усилия — сначала первая ступень, затем вторая.

При срабатывании механического ограничителя скорости рычаг поднимается, освобождает защелку, груз, падая, поворачивает вал и тягой и рычагом вал. В свою очередь вал рычагом и тягой размыкает контакты выключателя ВБТП, разрывающего цепь защиты и обесточивающего электромагниты МТР и МТП. Это приводит к наложению первой и второй ступеней предохранительного торможения рассмотренным выше способом. Если при включении предохранительнбго тормоза не сработают устройства, создающие первую ступень, торможение произойдет только под действием грузов (вторая ступень), но с несколько большим временем холостого хода.

Для снятия предохранительного тормоза машинист устанавливает рукоятку управления рабочим тормозом в крайнее положение «Заторможено». Указанным выше способом переставляется золотник регулятора давления на впуск сжатого воздуха в цилиндры рабочего тормоза, поршни перемещаются вверх и поднимают грузы. При этом ролик сдвоенной тяги, обкатываясь по профилю блокировочного рычага, поворачивает против часовой стрелки рычаг, поднимая сердечник электромагнита МТР. Затем рукоятка управления предохранительного тормоза устанавливается в положение «Зарядка», вал поворачивается по часовой стрелке, и рычаг тягой устанавливает золотник трехходового крана на впуск сжатого воздуха в цилиндры предохранительного тормоза.

Вал поворачивается по часовой стрелке и рычагом поднимает сердечник электромагнита МТП, а рычагом с помощью тяги замыкает контакты выключателя ВБТП в цепи защиты, вследствие чего оба электромагнита включаются. Затем рукоятка управления предохранительного тормоза возвращается в среднее положение, при котором все детали управления предохранительным тормозом занимают исходное положение. Механическая блокировка между рукоятками управления тормозов позволяет установить рукоятку управления предохранительным тормозом в положение «Зарядка» только тогда, когда рукоятка управления рабочим тормозом установлена в положение «Заторможено».

Исполнительный орган рабочего и предохранительного тормозов переставного барабана связан с цилиндрами рабочего и предохранительного тормозов через кран механизма перестановки барабанов, управляемый рукояткой. Управление электродвигателем осуществляется командоаппаратом с помощью рукоятки управления. Блокировка рабочего тормоза осуществляется выключателем.

Рассмотренная конструкция пневматического привода тормоза системы НКМЗ обеспечивает ряд преимуществ при предохранительном торможении:

— независимое действие всех видов включения предохранительного тормоза, обеспечиваемое длинными прорезями в планках электромагнита МТП и тягах,

— плавное торможение при одновременном включении рабочего и предохранительного тормозов, так как сдвоенная тяга и рычаг не позволяют суммировать перемещение средней точки дифференциального рычага 4 от действия рукоятки 1 и тормозного электромагнита МТР;

— непосредственное воздействие рукоятки на трехходовой кран независимо от состояния остальных устройств управления тормозом.

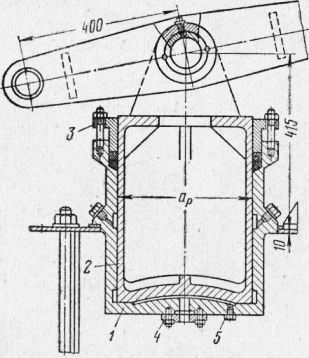

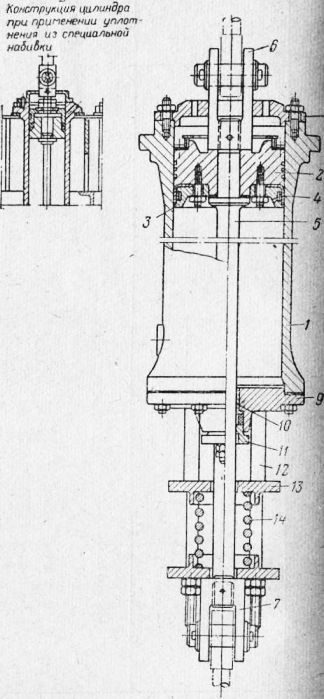

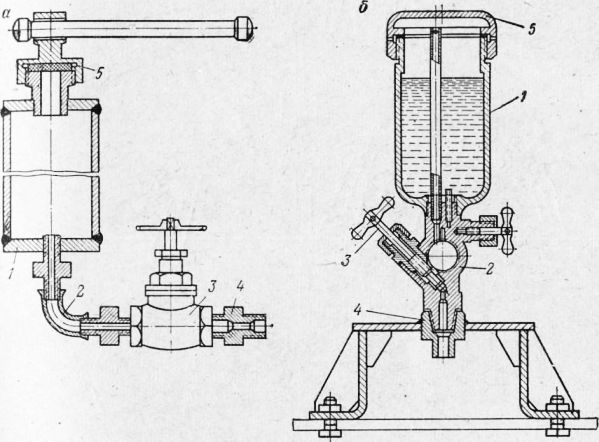

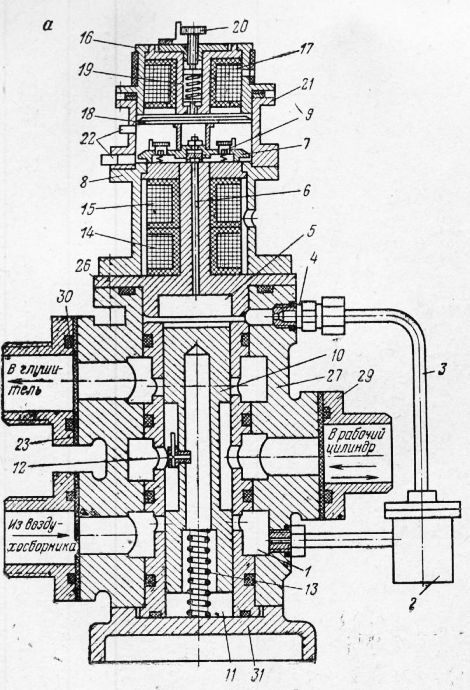

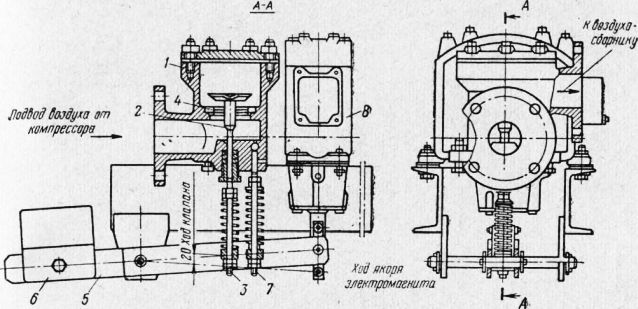

На рис. 3 показан цилиндр рабочего, а на рис. 4 — цилиндр предохранительного тормоза пневматического привода НКМЗ.

При осмотре цилиндров в разобранном виде необходимо проверять состояние их рабочей поверхности и поршней, которая должна быть чистой, без грязи и ржавчины. Для промывания следует применять керосин. На рабочей поверхности не должно быть раковин, борозд и царапин. При обнаружении таких дефектов необходимо внутреннюю поверхность цилиндров отшлифовать войлочным кругом.

Рабочая поверхность штока также должна быть чистой, без борозд и ржавчины. Во время работы шток изнашивается при проходе через уплотнения нижней крышки цилиндра. При уменьшении диаметра на 0,4—0,5 мм шток следует заменить.

Шток должен быть прямым, так как искривление может вызвать заклинивание поршня. Обнаруженную кривизну надо выправить в центрах токарного станка.

При срабатывании предохранительного тормоза и опускании поршня не должно быть трения серьги б и ее соединительного валика о края выреза в верхней крышке. Если есть трение, вырез в крышке надо йки должны быть без повреждений, а болты затянуты. Верхняя крышка увеличить. Тормозной груз должен опускаться плавно. Медленное или скачкообразное опускание груза может быть вызвано дефектами рабочей поверхности цилиндра, поршня, штока, сильной затяжкой уплотнений, плохой смазкой или неправильной установкой цилиндра. При подъеме тормозного груза поршень не должен удалять в верхнюю крышку цилиндра. Если удары имеют место, необходимо установить направляющие стойки большей длины и опустить пружину.

Рис. 3. Цилиндр рабочего тормоза пневматического привода НКМЗ:

1 — корпус; 2 — поршень; 3 — крышка сальника, 4 — фланец; б — пробка

Рис. 4. Цилиндр предохранительного тормоза пневматического привода НКМЗ:

1 — корпус; 2 — поршень; з — зажимная шайба; 4 — распорное кольцо; 5 — шток; 6,7 — серьги; 8,9 — верхняя и нижняя крышки; 10 — втулка; 11 — крышка сальника; 12 — направляющая стойка; 13 — направляющая шайба; 14 — пружина

Для устранения утечек воздуха необходимо подтягивать или менять уплотнения.

Тормозные цилиндры следует еженедельно продувать через специально установленные пробки и не реже двух раз в месяц смазывать густой смазкой УС-2 через ниппели.

Рис. 5. Пружинный регулятор давления ШРД-1:

1 — корпус левой части; 2 — втулка; 3 — золотник; 4 — шток; 5 — пята; 6 — опорнал тарелка; 7 — пружина; 8 — стакан; 9 — корпус правой части; 10 — валик; 11 — пробки; 12 — приводной валик; 13 — вилка; 14 — поршень; 15 — поршневая втулка; 16 — ма-жета; 17, 18 — крышки; 19 — прокладки

Тормозные цилиндры должны быть правильно установлены на раме, а рама — надежно прикреплена к фундаменту. Обнаруженные трещины в раме надо заварить, а в фундаменте — залить бетоном.

Пружинный регулятор давления ШРД-1 предназначен Для регулирования давления воздуха в цилиндрах рабочего тормоза. В корпусе левой части регулятора имеются три канала для соединения с воздухосборником, цилиндром рабочего тормоза и глушителем.

Регулирование тормозного усилия производится следующим образом. При повороте рукоятки рабочего тормоза в направлении положения «Заторможено» приводной валик, поворачиваясь по часовой стрелке, с помощью вилки, поршня и пружины перемещает золотник влево, направляя сжатый воздух из воздухосборника в цилин-ДРы рабочего тормоза. Поршни в цилиндрах рабочего тормоза поднимаются, и наступает рабочее торможение. Кроме того, сжатый п°здух по каналу А в золотнике поступает в пространство Б слева от золотника, а оттуда по обводной трубке, расположенной в плоскости, перпендикулярной к чертежу, направляется в пространство В справа от поршня.

Следовательно, давление воздуха повышается одновременно в цилиндрах рабочего тормоза и в пространствах Б и В. Когда давление слева и справа от золотника станет больше усилия пружины, золотник передвигается вправо, дополнительно сжимая пружину и отсоединяя цилиндры рабочего тормоза от воздухосборника. Таким образом, давление в цилиндре рабочего тормоза, достигнув определенной величины, не будет увеличиваться (золотник перекрыл канал воздухосборника) и тормозные колодки будут прижаты к ободу с определенным усилием.

При передвижении рукоятки рабочего тормоза в положение «Заторможено» на больший угол приводной валик и вилка переместят золотник влево, направляя сжатый воздух из воздухосборника в цилиндры рабочего тормоза. При этом пружина будет сжата с большим усилием, чем в первом случае. Давление воздуха опять будет расти в цилиндрах и в пространствах Б я В слева и справа от золотника. Когда давление воздуха в этих пространствах превысит усилие сжатой пружины, золотник передвинется вправо, дополнительно сжимая пружину и отсоединяя цилиндр рабочего тормоза от воздухосборника. Но это произойдет уже при большем давлении в цилиндре, чем в первом случае, так как пружина была сжата сильнее при передвижении рукоятки рабочего тормоза на больший угол. Поэтому во втором случае тормозные колодки будут прижаты к ободьям с большим усилием. Таким образом, чем дальше передвигается рукоятка рабочего тормоза в положение «Заторможено», тем больше тормозное усилие на колодках.

При оттормаживании рабочего тормоза рукоятку необходимо передвинуть от себя в положение «Отторможено», золотник при этом переставляется вправо, соединяя цилиндр с глушителем. Воздух из цилиндра выходит, поршень опускается, и колодки отходят от ободьев.

При .медленном перемещении рукоятки рабочего тормоза из крайнего положения «Отторможено» в крайнее положение «Заторможено» и назад манометры цилиндров рабочего тормоза должны показывать плавное увеличение или снижение давления воздуха. Ступени изменения давления должны быть не более 0,3 кгс/см2. Регулятор должен создавать не менее 15 устойчивых ступеней давления в диапазоне регулирования 0—4 кгс/см2. В регуляторе давления не должно быть утечек воздуха. Для проверки этого рукоятку управления тормозом устанавливают в положение, соответствующее давлению воздуха в цилиндрах рабочего тормоза 2—3 кгс/см2. Если стрелка манометра неподвижна — утечек нет, а если стрелка колеблется — утечки есть. При этом если стрелка будет быстро двигаться в сторону увеличения давления и медленно в сторону снижения — есть утечки между полостями регулятора, соединенными с тормозными цилиндрами, и атмосферой. Если же стрелка будет быстро двигаться в сторону уменьшения давления и медленно в сторону увеличения — есть утечки между полостью, связанной с воздухосборником, и полостью, связанной с тормозными цилиндрами. Ориентировочно о величине утечек можно судить по продолжительности периода одного полного колебания стрелки манометра. Если период колебания более 6—8 с, утечки можно считать небольшими.

Утечки воздуха в регуляторе могут быть внешними и внутренними. Внешние утечки воздуха проходят через трубопровод к цилиндрам рабочего тормоза через уплотнения цилиндра или через прокладку под фланцем регулятора. Внутренние утечки происходят через прокладки между корпусом и втулкой, а также через зазор между втулкой и золотником. Сначала устраняют внешние утечки, потом внутренние. Внутренние утечки между корпусом и втулкой, между втулкой и золотником, устраняют заменой прокладок.

При работе регулятора не должно быть ранней обратной перестановки золотника. Если стрелка манометра и рукоятка управления рабочим тормозом вибрирует, значит имеет место ранняя обратная перестановка золотника. При этом обычно рукоятка рабочего тормоза вибрирует в большей степени во время торможения, в меньшей степени — во время оттормаживания и не вибрирует при уста^ новившемся давлении.

Ранняя обратная перестановка золотника появляется при большом диаметре отверстия канала в золотнике и происходит следующим образом: при перемещении золотника влево во время торможения и открывания отверстия из воздухосборника через регулятор давления большой поток воздуха устремляется к рабочим цилиндрам, поэтому в трубопроводе между ними создается перепад давления. Давление воздуха в пространстве Б растет быстрее, чем в цилиндрах тормоза, и золотник возвращается в среднее положение, хотя давление воздуха в цилиндрах еще ниже требуемой величины. Поступление воздуха из воздухосборника прекращается, давление воздуха между цилиндрами и пространством Б выравнивается, уменьшается давление на торцовую поверхность золотника, и он под действием пружины снова передвигается влево, открывая отверстие из воздухосборника. Так может повторяться много раз, пока давление воздуха в цилиндрах не достигнет заданной величины.

Для устранения ранней обратной перестановки золотника надо заглушить имеющееся отверстие и просверлить другое отверстие, меньшего диаметра (1—1,3 мм). Тогда время увеличения давления в пространстве Б и цилиндрах рабочего тормоза станет примерно равным.

Рабочие поверхности золотника и втулки должны быть гладкими и без царапин. Посадка золотника во втулке должна быть такой, чтобы смазанный золотник свободно и плавно опускался в ней под действием собственного веса в вертикальном положении. Слабая посадка золотника во втулке приводит к большим утечкам воздуха, а плотная — к увеличению давления резкими ступенями 0,5— 1,5 кгс/см2.

Шток должен быть прямым, так как изогнутый шток вызывает трение о края отверстий золотника и пяты, что может привести к перекосам и ступенчатому нарастанию давления воздуха в цилиндре. Искривление устраняют правкой в центрах токарного станка. Шток должен надежно соединяться с валиком, а соединение должно быть зашплинтовано.

Пружина должна быть правильно отрегулирована. Неправильное положение пружины ухудшает работу регуляторов давления. Длина пружины должна быть 139—141 мм. Применять пружины другой длины нельзя, так как это усложняет регулировку регулятора. При регулировке можно уменьшать длину пружины на 1—2 мм. Сильное сжатие пружины вызывает ступенчатое регулирование и достижение полного давления в тормозном цилиндре при неполном ходе рукоятки управления рабочим тормозом. Слабое сжатие пружины увеличивает холостой ход рукоятки и не позволяет достичь требуемого давления в тормозном цилиндре при полном ходе рукоятки управления рабочим тормозом. Опорные витки пружины должны быть прямыми и без деформаций. Косые или деформированные витки вызывают трение пружины о стакан или корпус. Обнаруженные косые витки должны быть выпрямлены.

Шпоночное соединение приводного валика с вилкой не должно иметь большого износа. Приводной валик должен свободно проворачиваться во втулках, но без люфтов.

Регулятор давления ШРД-1 смазывают маслом индустриальное «12» (веретенное «2») ГОСТ 1707—51, которое следует хранить в отдельном чистом сосуде. Смазывание регулятора очень густым или загрязненным маслом приводит к заеданию золотника во втулке.

Для смазки регулятора применяют масленки индивидуальной смазки. Масло из корпуса подается самотеком в регулятор по трубопроводу с вентилем и штуцером. Поступление масла в регулятор давления регулируют вентилем так, чтобы емкости цилиндра масленки было достаточно на 1—2 дня работы. Цилиндр масленки закрывается крышкой.

Чтобы ход рукоятки рабочего тормоза был легким, рычаги и тяги должны перемещаться свободно, без заеданий. В соединениях рычагов и тяг не должно быть натягов и перекосов. Если ход рукоятки рабочего тормоза стал тугим, надо путем последовательного рассоединения тяг найти место заедания и устранить его. Подшипники валиков должны быть надежно закреплены, а резьбовые соединения — исправны. Подшипники, шарнирные и резьбовые соединения должны быть смазаны солидолом УС-2. Соединения рычагов и тяг должны быть надежно закреплены шплинтами и контргайками.

Система управления рабочим тормозом должна удовлетворять следующим требованиям.

1. При установке рукоятки управления в крайнее положение «Отторможено» машина должна полностью растормаживаться. Если этого не происходит, рычажную систему регулирую изменением тяг.

2. При установке рукоятки управления в крайнее положение «Заторможено» давление воздуха в цилиндрах должно быть таким, чтобы обеспечить поднятие тормозных грузов при «Зарядке» тормоза. Для подъемных установок со шкивом трения и наклонных подъемов наибольшее давление воздуха в цилиндре, создаваемое регулятором давления при рабочем торможении, ограничивается условиями нескольжения подъемного каната по шкиву трения и отсутствием набегания подъемных сосудов на канат. Для выполнения этого требования производят выбор соответствующего отверстия в рычаге для соединительного валика и изменение длины тяги. Окончательно эту величину давления устанавливают при испытании тормоза.

Рис. 5. Масленки индивидуальной смазки регулятора давления:

а — Донецкого энергозавода; б — НКМЗ

3. Давление первой ступени предохранительного тормоза, создаваемое электромагнитом МТР при нахождении рукоятки управления в крайнем положении «Отторможено», предварительно устанавливают:

— 1,2—18 кгс/см2 для наклонных подъемов с углом наклона ствола до 30°;

— 1,8—2,5 кгс/см2 для машин с цилиндрическими барабанами при угле наклона ствола свыше 30°, а также для машин со шкивами трения;

— 2,5—3 кгс/см2 для машин с бицилиндроконическими барабанами. Эти рекомендации ориентировочные, окончательно давление первой ступени предохранительного тормоза устанавливается во время к рукоятке рабочего испытания тормоза и определяется требованиями Правил безопасности в угольных и сланцевых шахтах по обеспечению допустимого времени холостого хода и замедления при предохранительном торможении. Давление первой ступеней предохранительного тормоза регулируется изменением наклона рычага. Для увеличения давления первой ступени необходимо, не меняя общей длины тяги, отклонить рычаг вправо навинчиванием правой проушины и вывинчиванием на такое же число оборотов левой проушины. Для уменьшения давления первой ступени надо отклонить рычаг влево навинчиванием левой проушины и вывинчиванием на такое же число оборотов правой проушины. Если изменением угла наклона рычага не удастся получить требуемое давление первой ступени, а от рукоятки рабочего тормоза регулятор работает нормально, то первую ступень можно установить подбором соответствующего диаметра ролика на сдвоенной тяге. После регулирования (запас резьбы тяг в соединительных вилках должен быть не менее диаметра резьбы.

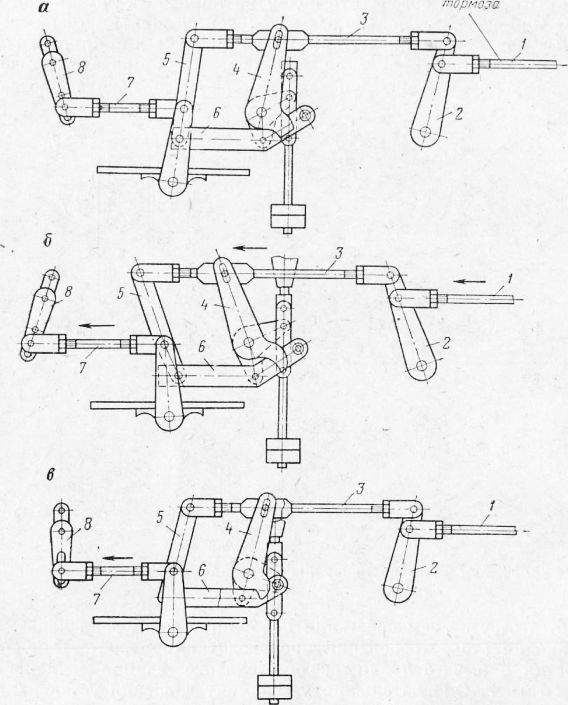

Рис. 6. Рычажная система управления рабочим тормозом:

1,8,7 — тяги; 6 — сдвоенная тяга; 2, 4,5,8 — рычаги

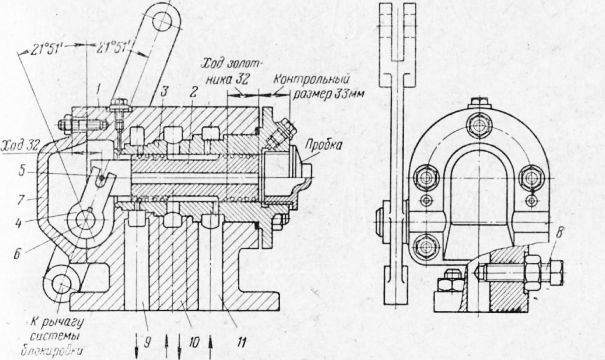

Рис. 7. Трехходовой кран:

1 — корпус; 2 — золотник; 3 — втулка; 4 — рычаг; 5 — палец; 6 — вал; 7 — крышка; 8 — винт; 9, 10, 11 — каналы для соединения соответственно с глушителем, цилиндром предохранительного тормоза и воздухосборником

Трехходовой кран предназначен для управления предохранительным тормозом. Рабочие поверхности золотника и втулки должны быть притерты до зеркального блеска и не иметь царапин и задиров. Золотник крана должен легко и без заедания перемещаться во втулке, рычаг легко поворачиваться, вал легко вращаться в разъеме корпуса и крышки, а шпоночное соединение вала с рычагом не должно шататься.

Рычаги, тяги и штанга должны быть прямыми и свободно перемещаться, в соединениях не должно быть перекосов и натягов.

Рычажная система должна безотказно обеспечивать включение-предохранительного тормоза при установке рукоятки управления в положение «Заторможено», срабатывании механического ограничителя скорости или при выключении электромагнита. Причиной отказа может быть тугой ход рычага трехходового крана, тугое вращение вала в подшипниках, узкие серьги, заедание в серьгах с длинными прорезями, заедание в шарнирах и другие.

Для выяснения причины заедания необходимо поочередно отсоединять тяги и проверять срабатывание тормоза. При зависании груза электромагнита МТП подсоединение тяг необходимо начинать со штанги и заканчивать серьгой тяги механического ограничителя скорости. Чтобы определить, действительно ли туго вращается вал в подшипниках, надо отсоединить все шарниры рычагов, закрепленных на нем. При тугом вращении этого вала следует отрегулировать установку его подшипников и при необходимости пришабрить их. Серьги тяг надо отрегулировать так, чтобы трехходовой кран работал безотказно. Серьги с длинными прорезями должны быть зачищены и смазаны, чтобы они могли свободно скользить в проушинах при любом положении рычагов.

Регулирование правильности крайних положений золотника крана рекомендуется производить следующим образом. При втянутом электромагните МТП и среднем положении рукоятки управления предохранительным тормозом поворотом рычага вручную золотник трехходового крана устанавливается в положение по контрольному размеру между торцами золотника и крышки. На рис. 60 золотник показан в положении «Отторможено» и указан контрольный размер 33 ± 1 мм. Регулированием длины тяги добиваются, чтобы рычаг занимал верхнее положение в прорези штанги. Регулированием длины тяги добиваются, чтобы валик рычага, посаженного на вал трехходового крана, занимал крайнее правое положение в прорези тяги. Регулированием длины тяги, идущей к механическому ограничителю скорости, добиваются, чтобы валик рычага занимал крайнее правое положение в прорези тяги.

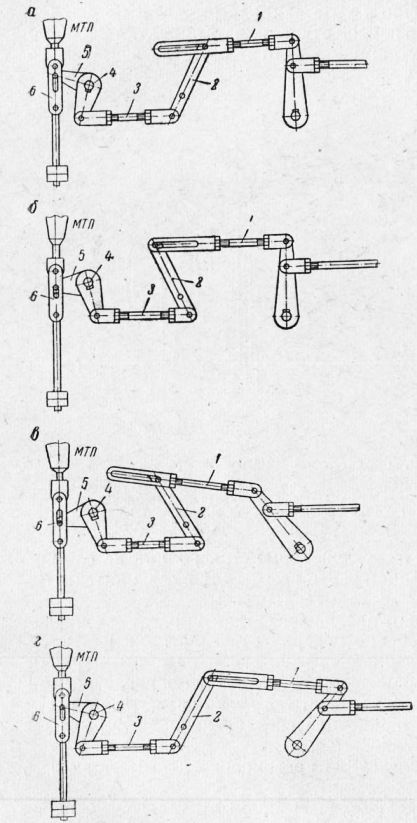

Рис. 8. Рычажная система управления предохранительным тормозом НКМЗ:

а — «Отторможено»; б — заторможено электромагнитом; в — заторможено рукояткой машиниста; г — «Зарядка»

После этого нажатием аварийной кнопки отключают электромагнит и проверяют ход золотника при опускании якоря электромагнита. Ход золотника должен быть равен 32 мм, т. е. контрольный размер между торцами золотника и правой крышки в положении «Заторможено» должрн составлять 65 ± 1 мм.

Затем производят зарядку машины и проверяют, возвращается ли золотник в исходное положение. После этого шунтируют контакты блокировочного выключателя предохранительного торможения, чтобы при дальнейших проверках якорь магнита оставался притянутым. Проверяют величину хода золотника при перемещении рукоятки управления в положение «Заторможено», а также при срабатывании механического ограничителя скорости.

При несоответствии положений золотника контрольным размерам определяют причину несоответствия и в зависимости от нее:

— изменяют длины тяг;

— изменяют длины прорезей в серьгах тяги, штанги или тяги к механическому ограничителю скорости;

— переносят упоры и прорези на дуге рукоятки управления, фиксирующие положение рукоятки;

— изменяют длину тяги к ограничителю скорости или изменяют толщину буферных подкладок под грузом ограничителя скорости.

После регулирования все тяги надежно закрепляют контргайками, а шарнирные соединения зашплинтовывают.

Отсутствие утечек воздуха проверяют прослушиванием при снятой пробке (в положении «Заторможено») или отсоединением трубопровода от глушителя (в положении «Отторможено»). При обнаружении утечек воздуха, связанных со слабой посадкой золотника во втулке, золотник и втулку заменяют.

Все сказанное относится к пневматическому приводу тормоза модели 1954 г. (СМ- рИС 54) некоторых модификациях тормоза для улучшения компоновки аппаратов управления тормозом устранен вал, тяга непосредственно соединяется с рукояткой управления рабочим тормозом, а тяга — непосредственно с рукояткой управления предохранительным тормозом.

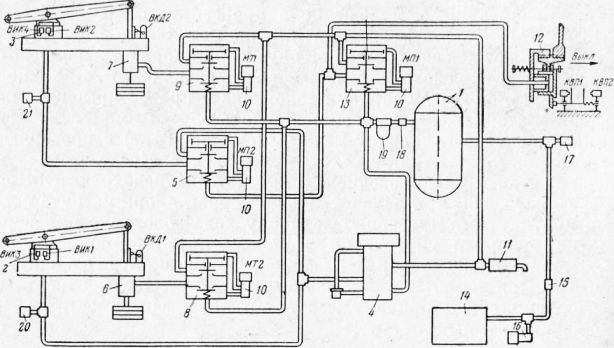

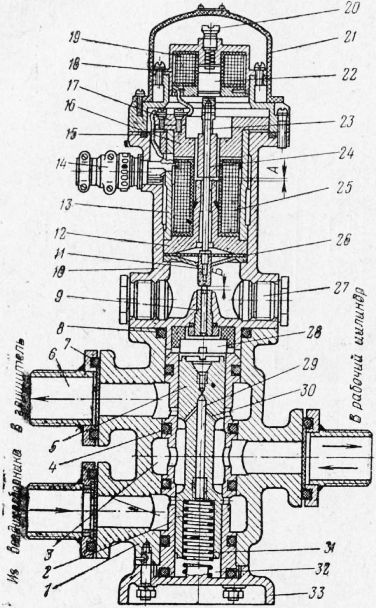

Тормозное устройство с пневматическим приводом тормоза НКМЗ модели 1963 г. для двухбарабанных подъемных машин работает следующим образом.

При рабочем торможении воздух из воздухосборника поступает в цилиндр рабочего тормоза заклиненного барабана и в цилиндр рабочего тормоза переставного барабана через электропневматический беспружинный регулятор давления.

Рис. 9. Тормозное устройство НКМЗ модели 1963 г.

Для предохранительного торможения воздух из цилиндра предохранительного тормоза заклиненного барабана и цилиндра переставного барабана выпускается через воздухораспределительные клапады, управляемые электропневматическими вентилями, в глушитель.

При оттормаживании рабочего тормоза воздух из цилиндров выпускается в глушитель, а при оттормаживании предохранительного тормоза воздух подается в цилиндры б и 7 из воздухосборника.

Механизм перестановки барабанов управляется воздухораспределительным клапаном. При нормальной работе машины, когда барабаны соединены с валом, электромагнит МП1 обесточен, цилиндры механизма перестановки и нижняя полость воздухораспределительного клапана соединены с атмосферой. Для отсоединения переставного барабана от вала подается напряжение на электромагниты МП1 и МП2 и обесточивается электромагнит МТ1. Тогда сжатый воздух из воздухосборника через клапаны поступает в цилиндры механизма перестановки и в цилиндр рабочего тормоза переставного барабана, который клапаном отключается от регулятора давления, а из цилиндра предохранительного тормоза переставного барабана сжатый воздух клапаном выпускается в атмосферу. Переставной барабан затормаживается. Тормоз заклиненного барабана управляется так же, как и при работе с соединенными барабанами.

Для получения сжатого воздуха служит компрессор. Сжатый воздух от компрессора поступает в воздухосборник через обратный клапан. Разгрузочный клапан соединяет компрессор при пуске с атмосферой, что облегчает пуск-компрессора. Компрессор включается и отключается с помощью реле давления. Включение происходит при падении давления в воздухораспределительной сети до нижнего предела, а отключение — при достижении давления, превышающего нижний предел на 2 ат.

Для очистки воздуха предназначен фильтр, а для подачи масла в тормозную систему — масленка.

Выключатели ВИК1 и ВИК2 являются блокировочными выключателями при износе тормозных колодок. Выключатели ВИКЗ и ВИК4 подают предупредительный сигнал при износе колодок, близком к предельному. Выключатели ВКД1 и ВКД2 контролируют давление воздуха в цилиндрах предохранительного тормоза, а контроль давления воздуха в цилиндрах рабочего тормоза осуществляется реле давления 20 к 21. Выключатели КВП1 и КВП2 контролируют положение механизма перестановки.

Беспружинные электропневматические регуляторы давления типа РДБ предназначены для дистанционного и автоматического управления пневматическими приводами тормозов подъемных машин. Применяют регуляторы РДБ-1, РДБ-2, РДБ-3 и РДБ-4.

В регуляторы РДВ-1 и РДБ-3 входит электропневматический беспружинный регулятор давления РДБВ с вертикальным расположением золотника и тремя штуцерами для присоединения к воздухораспределительной сети.

В регуляторы РДБ-2 и РДБ-4 входит электропневматический беспружинный регулятор давления РДБГ с горизонтальным расположением золотника и одним фланцем для присоединения к сети.

Принцип действия регуляторов основан на проточном регулировании давления воздуха в рабочей камере золотника с обратной перестановкой его в среднее положение в зависимости от давления воздуха в цилиндре рабочего тормоза.

Конструкции регуляторов РДБВ и РДБГ аналогичны. Сжатый воздух из воздухосборника постоянно подается в кольцевую камеру, а из нее через фильтр по трубке, имеющей штуцер с калиброванным отверстием, в камеру проточного регулирования.

В камере давление воздуха регулируется изменением расхода воздуха через выходное отверстие, открываемое или закрываемое клапаном якоря электромагнита управления. Изменение открытия или закрытия выходного отверстия осуществляется изменением величины тока в электромагните. Вес якоря воспринимается тремя пружинами.

При перемещении рукоятки управления командоаппарата в положение «Заторможено» ток в обмотке электромагнита увеличивается до наибольшей величины, в результате чего якорь, втягиваясь, опускается и клапаном закрывает выходное отверстие. Давление в камере проточного регулирования увеличивается, золотник перемещается в сторону камеры обратной перестановки, воздух из воздухосборника поступает в цилиндр рабочего тормоза и колодки прижимаются к ободьям. Одновременно воздух через отверстие обратной связи в золотнике направляется в камеру. Давление воздуха будет расти в цилиндре рабочего тормоза и в камерах, расположенных с двух сторон золотника. Когда давление воздуха в камере превысит давление воздуха в камере на величину сил трения золотника, золотник вернется в нейтральное положение, и впуск воздуха в цилиндр рабочего тормоза прекратится.

При перемещении рукоятки управления командоаппарата в положение «Отторможено» ток в обмотке электромагнита уменьшится до первоначально малой величины, магнитный поток также уменьшится, и под действием пружин и давления воздуха в камере якорь с клапаном поднимется в верхнее положение, полностью открывая выходное отверстие. Давление в камере уменьшится практически до атмосферного, золотник под действием давления воздуха в камере переместится в сторону камеры, соединив цилиндр рабочего тормоза с атмосферой. Воздух начнет выходить из цилиндра и произойдет оттормаживание. Давление воздуха в цилиндре и камере будет падать. Когда давление воздуха в камере станет меньше давления воздуха в камере, золотник возвратится в нейтральное положение и выпуск воздуха из цилиндра прекратится.

Рис. 10. Регуляторы давления:

а — РДБВ; б — РДБГ

Для компенсации веса золотника в регуляторе РДБВ служит пружина.

B электромагните имеются обмотка для ручного (дистанционного) управления регулятором давления и обмотка для автоматического управления.

Электромагнит с обмоткой предназначен для получения первой ступени предохранительного торможения в случае обрыва цепи обмотки управления. При исправной цепи обмоток управления электромагнит включен и его якорь притянут вверх. В случае обрыва цепи обмотки управления якорь электромагнита не будет своим клапаном закрывать выходное отверстие, давление в камере проточного регулирования уменьшится до атмосферного, золотник переместится в сторону камеры, соединит цилиндр с атмосферой, давление воздуха в цилиндре упадет до нуля и произойдет оттормаживание машины.

При обрыве цепи обмоток и или при общем снятии напряжения якорь отпадет, усилием пружины нажмет на якорь и закроет выходное отверстие. Давление в камере повысится, золотник передвинется в положение впуска воздуха в цилиндры рабочего тормоза для осуществления первой ступени предохранительного торможения. Давление первой ступени зависит от предварительного сжатия пружины, которое регулируется винтом.

Электромагнит смонтирован на подставке. При транспортировании используют заглушки 22—25. Электромагнит 8 устанавливают на электромагнитном приводе.

Золотник регулятора перемещается в корпусе с втулкой. Для соединения регулятора с воздухораспределительной сетью служат присоединительные фланцы с уплотнениями. Корпус регулятора закрывается крышками.

Профилактический уход за регуляторами давления РДБВ и РДБГ заключается в следующем. Ежемесячно промывают в керосине и просушивают золотник, корпус со втулкой и фильтр. После просушки золотник и втулку смазывают маслом индустриальное «30» (ГОСТ 1707—51); периодически протирают чистой тканью, смоченной в керосине, плоскость прилегания подвижного якоря электромагнита управления 8 и электромагнита первой ступени торможения 16. Следят за наличием масла в воздушной масленке и регулярно добавляют его. Один раз в полгода обновляют смазку УН (вазелин технический, ГОСТ 782—59) в зубчатой паре и в шарикоподшипниках сельсинного командоаппарата.

Воздух к регулятору давления подводится чистым, без механических включений и влаги. Перед установкой регулятора трубопровод необходимо очистить от ржавчины и окалины травлением 20%-ным раствором соляной или серной кислоты, мытьем известковым раствором и горячей водой, просушить и смазать маслом.

Разбирают регуляторы РДБВ и РДБГ следующим образом. Снимают электромагнитный привод, а в регуляторе РДБГ и торцовую крышку, ввертывают болт или шпильку М8 в торец золотника и, держась за шпильку, осторожно извлекают золотник. Затем снимают крышку, отсоединяют фильтр, вывертывают штуцер и снимают присоединительные фланцы (а в регуляторе РДБГ — заглушки). Сборку регуляторов производят в обратной последовательности.

Собранный регулятор проверяют в работе и настраивают следующим образом. Сначала рукоятку управления рабочим тормозом устанавливают в положение «Отторможено». Машина должна растормозиться, давление в цилиндре рабочего тормоза должно быть равно нулю, а ток в цепи обмотки управления регулятора равен 25—30 мА. Если давление в цилиндре не будет равно нулю, необходимо, пользуясь тремя винтами на подвижном якоре электромагнита управления, установить равномерный зазор между подвижным якорем и плоскостью прилегания 0,2— 0,5 мм. В этом случае при

повороте рукоятки управления на 2—5° давление в цилиндре рабочего тормоза должно повышаться. Затем рукоятку управления рабочим тормозом устанавливают в крайнее положение «Заторможено». Машина должна затормозиться, давление воздуха в цилиндре стать наибольшим и равным 8 кгс/см2 (допускаемое отклонение 0,2 кгс/см2). Ток в обмотке управления регулятора при этом должен быть равен 300 мА.

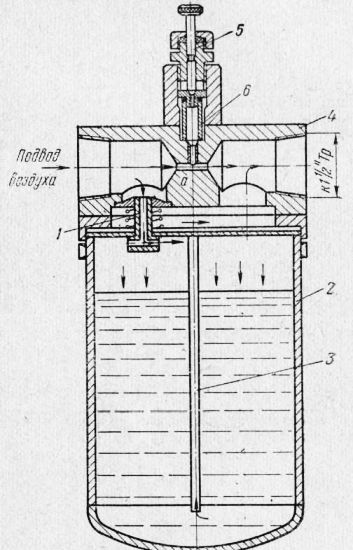

В подъемных машинах последних выпусков для смазки регулятора применяют воздушные масленки, устанавливаемые в воздухораспределительной сети между воздухосборником и регулятором давления. Одна часть вводимого в масленки воздуха сразу поступает по каналу а в сеть, а другая через обратный клапан направляется в корпус, наполненный маслом. При прохождении воздуха через канал а с небольшим отверстием скорость его увеличивается, а давление падает. Масло из масленки по трубке поступает в разреженный участок, распыляется и потоком воздуха уносится в сеть. В крышке имеется винт для регулирования подачи масла. Через стекло можно наблюдать за движением масла.

Рис. 11. Воздушная масленка

Рис. 12. Электропневматияеский вентиль

Электропневматический вентиль работает следующим образом. При обесточенной катушке нижний клапан прижимается пружиной к втулке. Верхний клапан открыт и канал, соединенный с верхней полостью воздухораспределительного клапана, сообщается через канал в с атмосферой. При подаче напряжения на катушку якорь втягивается и передвигает клапан вниз, верхнее отверстие во втулке закрывается, а нижнее — открывается клапаном. Сжатый воздух поступает по каналу в канал и далее в верхнюю полость воздухораспределительного клапана. Корпус вентиля закрывается крышкой 8 с резиновой прокладкой Кнопка ручного управления служит для проверки работы вентиля. В коробке производится подключение питающего кабеля.

Винт с контргайкой позволяет регулировать скорость выхода воздуха.

Воздухораспределительный клапан показан на рис. 13. При обесточенной катушке, например электромагнита МТ1 электропневматического вентиля предохранительного тормоза переставного барабана, верхние полости воздухораспределительного клапана соединяются с атмосферой. Клапан под действием пружины и давления воздуха в нижних полостях канала, связанных с воздухосборником, находится в верхнем положении, соединяя цилиндр предохранительного тормоза с атмосферой и осуществляя предохранительное торможение. При подаче напряжения на катушку электромагнита электропневматического вентиля сжатый воздух подается по каналу в полость, воздействует на поршень сервопривода, который опускает клапан, закрывая выход воздуха из цилиндра предохранительного тормоза в атмосферу, и опускает клапан, соединяя цилиндр тормоза с воздухосборником, производя растормаживание машины. Седло клапана находится в корпусе, закрытом крышками.

Рис. 13. Воздухораспределительный клапан

Воздухораспределительный клапан и электропневматический вентиль один раз в год следует разбирать и промывать в керосине, а изношенные детали заменять новыми. Собранный клапан и вентиль следует проверить нажатием на кнопку. Если после отпускания кнопка не возвращается вверх и вентиль пропускает воздух, надо заменить резиновую прокладку. Проверять отсутствие утечек сжатого воздуха через клапан и вентиль необходимо при отсоединении трубопроводов.

Компрессор, воздухосборник и воздухораспределительная сеть должны удовлетворять требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением. Компрессор и воздухосборник должны иметь технический паспорт. Испытание воздухосборников следует производить в соответствии с этими Правилами. Разрешение на эксплуатацию воздухосборников выдается инспекцией Котлонадзора после регистрации и технического освидетельствования. В техническое освидетельствование входят внутренний осмотр, проводимый через четыре года, и гидравлические испытания, проводимые через восемь лет, с предварительным внутренним осмотром.

Рис. 14. Запорно-разгрузочный клапан:

1 — корпус; 2 — клапан; з — привод; 4 — седло; 5 — рычаг; в — контргруз; 7 — разгрузочный золотник; 8 — электромагнит

После регистрации на каждый воздухосборник наносят краской на видном месте или на специальной табличке размером не менее 300 х 400 мм регистрационный номер, допускаемое давление, месяц и год следующего внутреннего осмотра и гидравлического испытания.

Воздухосборники должны быть надежно заземлены.

В компрессоре и воздухораспределительной сети не должно быть утечек сжатого воздуха, в картере компрессора должен быть надлежащий уровень масла и оно должно поступать к местам смазки.

При работе компрессора не должно быть чрезмерного шума, подшипники и клапаны не должны перегреваться.

Предохранительный клапан должен срабатывать при давлении, превышающем рабочее на 10% (рабочее давление не должно превышать допустимого).

ЗапОрно-разгрузочный клапан предназначен для разгрузки компрессора при пуске и разъединения его с воздухосборником до тех пор, пока он не разовьет половины рабочего давления.

Клапан должен плотно прилегать к седлу, и через него не должно быть утечек при выключенном электромагните. При больших утечках клапан надо разобрать и осмотреть. Рабочая поверхность клапана и седла должна быть чистой. При наличии на ней борозд или раковин клапан и седло необходимо совместно притереть.

Для дистанционного и автоматического управления тормозными приводами подъемных машин и лебедок выпускаются регуляторы давления РДУ-1 и РДУ-2, отличающиеся друг от друга расположением золотника. У регуляторов РДУ-1 золотник расположен вертикально, а у регуляторов РДУ-2 — горизонтально.

Регуляторы РДУ-1 присоединяются к воздушной сети тремя фланцами и устанавливаются на специальной тормозной площадке для управления пневматическим или пружинно-грузовым пневматическим тормозом новых подъемных машин. Регуляторы РДУ-2 присоединяются к воздушной сети одним фланцем и устанавливаются вместо регуляторов ШРД или Иверсена действующих подъемных машин. В остальном они имеют одинаковую конструкцию.

Принцип действия регуляторов РДУ аналогичен принципу действия регуляторов РДБ.

Регулятор состоит из корпуса с запрессованной втулкой. Камеры корпуса изолированы друг от друга резиновыми уплотнительными кольцами. Во втулке свободно перемещается золотник, вес которого уравновешивается пружиной. Регулятор снабжен электромагнитным приводом, позволяющим плавно регулировать давление воздуха в ЦРТ, а также обеспечивать создание первой ступени предохранительного торможения. Этот привод объединяет два электромагнита: управления и 1-ой ступени. Электромагнит управления состоит из корпуса, в котором встроены магнитопроводы, катушки и подвижного сердечника, который соединен с заслонкой, дросселирующей истечение струи воздуха через отверстие сопла, соединенное с камерой управления регулятора. Для отвода воздуха в атмосферу предусмотрен штуцер. Подвижный сердечник подвешен в верхней части на плоской консольной пружине, а в нижней части на специальной пружине. Для регулирования зазора А, равного 1,8 мм, предусмотрены специальные винты. Электромагнит 1-й ступени установлен на подставке из антимагнитного материала и закрыт крышкой. При обесточенной катушке электромагнита 1-ой ступени якорь под действием пружины воздействует через шток на заслонку. Регулировка давления 1-й ступени осуществляется регулировочным винтом.

Рис. 15. Регулятор давления РДУ-1:

1 — корпус; 2 — втулка; з — камера; 4: 8, 15, 32 — уплотнительные кольца; 5 — золотник; в — фланцы; 7 — заглушки; 9 — сопло с отверстием 3,6 мм; 10 — электромагнитный привод; и — заслонка; 12, 13, 16 — магнитопроводы; 14 — штепсельный разъем; 17 — клеммная коробка; 18-,— подставка; 19 — электромагнит 1-ой ступени торможения; 20 — винт; 21, 33 — крышки; 22, 24 — якоря; 23 — шток; 25 — электромагнит управления; 26 — специальная пружина; 27 — штуцер; 28 — камера проточного регулирования’, 29, 30 — каналы в золотнике; 31 — пружина; 32 — камера обратной перестановки золотника

В регуляторе РДУ-1 пружина служит для уравновешивания веса золотника, а в регуляторе РДУ-2 — для установки золотника в нейтральное положение при равном давлении в камерах проточного регулирования и обратной перестановки золотника.

Регулятор давления взрывобез-опасный РДВП отличается от регулятора РДУ-1 отсутствием электромагнита 1-ой ступени, взрывобезопасным исполнением электромагнита управления. В остальном конструкция и принцип действия регулятора РДВП аналогичны конструкции и принципу действия регулятора РДУ-1.

Электромагнит управления регулятора РДВП показан на рис. 16.

Для безопасной работы обслуживающего персонала регулятор снабжен защитными заземлениями. Снаружи предусмотрены два заземляющих зажима: один для общего заземления, другой для заземления брони кабеля через корпус. Внутри вводного устройства имеется зажим для соединения заземляющей жилы гибкого кабеля с корпусом и заземляющий хомут для соединения свинцовой оболочки бронированного кабеля с корпусом.

Конструкция электромагнита управления позволяет регулировать магнитный зазор А под напряжением при открытой крышке без нарушения взрывобезопасности, так как катушка ограждена со стороны якоря втулкой из нержавеющей стали, а со всех других сторон — корпусом, магнитоприводом и сердечником, изготовленными в соответствии с требованиями взрывобезопасности.

Рис. 16. Электромагнит управления регулятора РДВП:

1 — корпус; 2 — катушка; з — магнито-провод; 4 — сердечник; 5 — якорь; 6 — шток; 7 — стакан; 8 — крышка; 9 — уплотнение; 10, 11 — пружины для подвески якоря; 12 — заслонка; 13 — сопло; 14 — контргайка; 15 — штуцер

Магнитный зазор А между сердечником и якорем регулируется верхней пружиной и должен быть равен 1,8—2 мм.

Зазор между заслонкой и соплом определяется магнитным потоком катушки, притягивающей с большим или меньшим усилием якорь. Регулирование зазора осуществляется вращением сопла, которое стопорится контргайкой. Зазор должен быть 0,4—0,6 мм.

Не реже одного раза в два месяца необходимо золотник, корпус со втулкой и фильтр промывать в керосине, просушивать, затем

золотник и втулку смазывать маслом индустриальное «30» (машинное «Л»). Разбирать регуляторы для этого необходимо в определенной последовательности. Снять электромагнитный привод и крышку в регуляторе РДУ-1, электромагнит управления и нижнюю крышку в регуляторе РДВП и две торцовые крышки в регуляторе РДУ-2, затем осторожно пальцем вытолкнуть золотник из втулки на 40—50 мм, после чего вынуть его. Золотник должен выходить из втулки свободно и без заеданий. Если золотник заклинен, применять усилие нельзя. В этом случае надо легким постукиванием деревянного предмета по золотнику расшатать его и осторожно вытянуть из втулки, не вызывая перекоса.

Трубопроводы, по которым подводится воздух в регуляторы, должны быть очищены от коррозии и окалины травлением 20%-ным раствором соляной или серной кислоты, а также промывкой известковым раствором и горячей водой. После промывки трубы должны быть просушены и смазаны маслом.

К тормозным грузам и колодцам пневматического привода тормоза предъявляются те же требования, что и для грузового и гидравлического привода тормоза.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Пневматический привод тормоза системы НКМЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы