Строй-Техника.ру

Строительные машины и оборудование, справочник

При такелажных работах для изменения направления движения каната и для уменьшения силы, необходимой для подъема и перемещения груза очень широко применяются монтажные блоки.

Блоки состоят из металлической обоймы, одного или нескольких канатных роликов, вращающихся на оси в подшипниках, грузовых тяг, грузового крюка или петли.

Блоки должны иметь паспорт завода-изготовителя с указанием номера блока, его грузоподъемности, даты и результатов испытаний. Блоки должны один раз в год проходить статические и динамические испытания. Первые проходят путем подвешивания блока с 25%-ной перегрузкой с выдержкой в течение 10 мин, а динамические — с 10%-ной перегрузкой, причем каждый ролик должен сделать не менее одного оборота. Результаты испытания заносятся в паспорт. Блок должен удовлетворять следующим требованиям: ролики должны свободно проворачиваться на оси, крюки или петли должны свободно проворачиваться в траверсе, все стопорные планки должны быть надежно закреплены, повреждений и трещин не допускается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Таблица 1. Характеристика блоков

Рис. 1. Монтажные блоки

а — однорольный; б — двух-; в — трех-; г — четырех-; д — пяти-; е — шестирольный

Смазочные отверстия должны быть очищены от грязи и коррозии и свободно пропускать смазку. Износ отверстий в обоймах и в траверсах, а также износ втулок и осей не должен превышать 5% номинального размера. Блоки, не удовлетворяющие этим требованиям, применять на монтажных работах запрещается.

Простейшее грузоподъемное устройство, состоящее из двух блоков, соединенных канатом в общую рабочую схему, носит название полиспаста.

Применение полиспаста дает выигрыш в силе, уменьшает нагрузку подъемной лебедки и при этом снижает скорость перемещения груза.

Применяют различные схемы запасовки полиспастов с различным количеством рабочих нитей.

Верхний блок полиспаста (неподвижный) прикрепляется к подъемному приспособлению (мачте, балке, треноге и др.), нижний блок (подвижный) — к перемещаемому грузу. Канат последовательно огибает все ролики блоков, затем один конец его прикрепляется наглухо к верхнему или нижнему блоку полиспаста, а другой через отводные ролики крепится к барабану лебедки.

Рис. 2. Общии вид полиспаста

Скорость подъема зависит от числа роликов полиспаста и составляет обычно 0,1 — 1 м/мин.

Применяют различные виды запасовок полиспастов и отводных блоков в зависимости от массы поднимаемого груза, наличия такелажной оснастки, условий подъема оборудования.

Для создания тягового усилия применяют лебедки, тали, тельферы.

Рис. 3. Схемы запасовки полиспастов с различным количеством

Лебедки применяются с ручным и машинным приводами.

Таблица 2. Характеристика лебедок с ручным приводом

Рис. 4. Ручная рычажная лебедка 1,5 т

Рис. 5. Монтажная электрическая лебедка

Лебедки с электроприводом, наиболее распространенные на монтажных работах, имеют шестеренчатые редукторы, двухколодочные тормоза с длинноходовыми или короткоходовыми магнитами, управление, как правило, контроллерное, навивка на барабан трех-, пятислойная.

При установке лебедки направление сбегающего конца каната во избежание отрыва лебедки должно быть параллельно плоскости установки ее независимо от расположения лебедки и перемещаемого груза. Это легко достигается установкой отводного блока. Измене? ние направления сбегающего каната допускается только при наличии специального проекта закрепления лебедки и отводного блока.

Отводной блок одновременно обеспечивает правильную навивку каната на барабан лебедки. Направление набегающего на барабан лебедки каната должно быть всегда перпендикулярно к оси барабана лебедки. Соблюдение этого условия является гарантией от косой навивки каната на барабан лебедки и, как следствие этого, быстрого износа каната, перекоса валов, щек и поломки зубьев шестерен.

Таблица 3. Характеристика монтажных лебедок с электроприводом

Рис. 6. Кинематическая схема монтажной электрической лебедки

1 — рама; 2 — редуктор; 3 — барабан; 4 — корпус подшипника; 5 — электродвигатель; 6— муфта; 7 — тормоз; 8 — пружина тормоза; 9 — регулировочная гайка

Рис. 7. Схема двухколодочного тормоза с короткоходовым электромагнитом

1 и 6 — рычаги; 2 — гайка регулировочная; 3 — вспомогательная пружина; 4 — основная пружина; 5 — якорь; 7 — упор; 8 — регулировочный винт; 9 — тяга; 10— гайка регулировки усилия пружины; 11 — шток

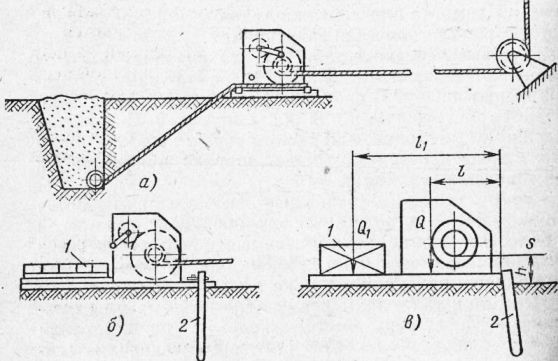

Рис. 8. Схема закрепления лебедок а—с помощью заглубляемого якоря; б —с помощью балласта и свайного якоря

При производстве монтажных работ лебедку нужно крепить канатом к существующим конструкциям зданий и сооружений. Но чаще всего для этой цели устраивают специальный якорь. Лебедку можно крепить также с помощью балласта, укладываемого на раму лебедки.

Устойчивость лебедки проверяется расчетом. Опрокидывающий момент воспринимается балластом, находящимся на раме лебедки, а сдвигающее усилие — свайными якорями.

Устойчивость лебедки определяется из уравнения моментов сил относительно ребра опрокидывания.

Рис. 9. Схема для расчета устойчивости лебедки

Лебедки ручные и с электроприводом подлежат периодическому освидетельствованию: первые — раз в год, вторые — два раза в год. Перед установкой лебедки производят наружный осмотр: проверяют состояние электроаппаратуры, механизмов коммутации и наличие ограждений.

Одновременно проверяют наличие паспорта и таблички с четким обозначением номера лебедки и ее предельной грузоподъемности. Независимо от этого лебедки подвергают статическому и динамическому испытанию после проведения капитального ремонта и в том случае, если они поступили на монтаж без паспорта завода-изготовителя.

Дефекты, обнаруженные в лебедках (биение эластичных муфт, течь масла из редуктора, отсутствие масленок, износ тормозных накладок более половины их начальной толщины), должны быть устранены до пуска их в работу. При обнаружении крупных дефектов, например трещины в раме и отдельных деталях, неправильное зацепление зубчатых колес или износ зубьев тболее чем на 20% толщины зуба, ослабление шпонок, излом реборд барабана, биение валов из-за кривизны, превышающей 0,5 мм на 1 м длины, повышенный нагрев редуктора и шум при работе, деформация деталей тормоза и пробуксовывание тормозного шкива при остановке электродвигателя, нарушение изоляции электропроводки, поломки деталей контроллера, повреждение пластин сопротивлений, лебедки нельзя допускать к работе без капитального ремонта.

При статическом испытании лебедку выдерживают не менее 10 мин под нагрузкой, превышающей предельную на 25%, а при динамическом — лебедка приподнимает и опускает груз, превышающий ее предельную грузоподъемность на 10%.

После окончания испытаний обязательно проверяют состояние лебедки, при отсутствии дефектов лебедку признают годной к эксплуатации, а данные испытаний заносят в паспорт.

При осмотре и испытании ручных лебедок соблюдается тот же порядок. Перед работой тщательно устраняют мелкие дефекты — отсутствие металлических втулок на рукоятках и возможные заедания, собачки на оси храпового останова. Если обнаружены крупные дефекты, как-то: отсутствие кранового останова, трещины в храповике и отсутствие части зубьев, отсутствие грузоподъемного тормоза или безопасной рукоятки, выщербление места на упорной части собачки, деформация стяжных болтов и связанный с этим перекос щек лебедки, лебедку направляют на капитальный ремонт.

Тали. На монтаже применяют, как правило, только ручные тали: с шестеренчатым или червячным передаточным механизмом.

Таблица 4. Характеристика шестеренчатых талей

Таблица 5. Характеристика червячных талей

Тали, как правило, имеют самотормозящуюся передачу, благодаря чему предотвращается самопронзвольное опускание нижнего блока под действием груза. Перед работой необходимо проверить исправность тормоза, наличие шплинтов или расклепки на концах червячного вала, отсутствие повреждений у блоков и цепей, плавность работы механизма тали, следить за надежной смазкой трущихся частей и не допускать во время работы тали перекручивания цепей.

Рис. 10. Цепная таль с червячной передачей

а — общий вид; б — схема грузоупорного тормоза; 1 — грузовая подвеска с крюком; 2 — грузовая цепь; 3 — тормоз; 4 — звездочка; 5 — червячное колесо; 6 — крюк; 7 — тяговое колесо; 8 — червячный вал; 9 — тяговая цепь; 10, 11 — диски; 12 — корпус; 13— храповое колесо

Домкраты служат для подъема грузов на небольшую высоту, для передвижения и выверки конструкций при монтаже. Домкраты бывают реечными, винтовыми и гидравлическими.

Реечные домкраты применяют главным образом на установочных работах. Они имеют грузоподъемность до 6 т, а высоту подъема груза до 600 мм.

Таблица 6. Характеристика домкратов

Винтовые домкраты применяют при монтаже и на установочных работах. Они имеют грузоподъемность до 50 т, а высоту подъема до 400 мм.

Угол подъема винтовой линии резьбы домкрата обеспечивает самоторможение и исключает самопроизвольное опускание домкрата под действием груза.

Реечные и винтовые домкраты должны иметь паспорт. При эксплуатации осмотр домкратов проводят не реже одного раза в год и, кроме того, после каждого капитального ремонта. На корпусе домкрата должны быть четко написаны номер и предельная грузоподъемность, а если эти надписи отсутствуют, домкрат не может быть допущен к работе без проведения испытания и проверки его грузоподъемности.

Рис. 11. Схема реечного домкрата

а — общий вид; б — безопасная рукоятка; 1 — рукоятка; 2 — храповик; 3 — собачка; 4 — грузовой оголовок; 5 —звездочка; 6 — направляющие; 7 —лапа; 8 — зубчатое колесо; 9 — рейка; 10 — корпус

Домкраты следует хранить в сухом помещении, трущиеся части их должны быть густо смазаны антикоррозионной смазкой.

Для безопасной работы с домкратами необходимо соблюдать следующие правила:

- домкрат должен быть надежно укреплен между основанием и поднимаемым грузом;

- ось домкрата должна быть строго перпендикулярна к основанию);

- головку или лапу домкрата следует упирать в прочные узлы поднимаемого груза;

- между головкой или нижней лапой и поднимаемым аппаратом должны быть положены деревянные подкладки;

- под основание следует подкладывать деревянные подкладки площадью, значительно большей основания домкрата;

- подъем груза несколькими домкратами одновременно производить равномерно, по команде;

-равномерность подъема груза контролировать уровнем.

Гидравлические домкраты являются более мощными механизмами по сравнению с реечными и винтовыми и поэтому получили наибольшее распространение при монтажных работах. Изготовляются эти домкраты грузоподъемностью до 750 т, а высота подъема груза ими достигает 400 мм.

Принцип действия гидравлического домкрата следующий: под действием давления жидкости (вода или незамерзающая жидкость — смесь воды, спирта и технического глицерина, а также веретенное масло), подаваемой в цилиндр с помощью ручного или приводного насоса, поршень домкрата выдвигается из цилиндра и поднимает груз. Поршень плунжерного насоса перемещается рукояткой. Скорость опускания груза зависит от степени открытия перепускного отверстия, через которое вытекает жидкость из цилиндра.

Рис. 12. Схема винтового домкрата 1 — сварной корпус; 2 — стальной винт; 3— оголовок; 4 — трещотка: 5 —рукоятка; 6 — бронзовая гайка; 7 — пружина; 8 — храповое колесо; 9— двусторонняя собачка; 10 — ось; 11 — строп

Большинство гидравлических домкратов снабжено Ручным плунжерным насосом для подачи жидкости в Рабочий цилиндр. Насос и домкрат объединены в один блок.

Рис. 13. Гидравлический домкрат

а — общий вид; б — схема работы; 1 — цилиндр; 2 — поршень; 3 — перепускное отверстие; 4 — плунжерный насос; 5 — поршень насоса; 6 — рукоятка; 7 — насосное отделение; 8 и 9 — клапанные устройства

Однако существуют модели, в которых насосная установка размещена отдельно. Такая конструкция имеет ряд преимуществ: домкрат без насоса имеет сравнительно небольшой вес, его легко переносить с одного места на другое; можно применять несколько домкратов одновременно, соединив их трубопроводом с насосом, подающим жидкость во все домкраты сразу. Подъемная сила всех домкратов при этом одинакова. Максимальное давление, развиваемое в цилиндре гидравлического домкрата, составляет 30—40 МПа, реже — 50 МПа.

Существенные недостатки гидравлических домкратов: они имеют значительную массу, громоздки, высота подъема мала и т. п.

Интересен домкрат, разработанный ЦПКБ Мостотреста. Оригинальная конструкция поршня домкрата создает дополнительную площадь для давления на него рабочей жидкости и тем самым значительно уменьшает размеры рабочего цилиндра. Благодаря этому гидравлический домкрат получился более компактным и меньшей массы.

Работа гидравлического домкрата происходит следующим образом: нагнетаемая насосом рабочая жидкость попадает в две полости, образованные стенками цилиндра и поверхностями подзижного и неподвижного поршней. При этом жидкость воздействует на обе рабочие поверхности подвижного поршня, на кольцевую площадку днища и на всю поверхность верхней крышки. Подвижной поршень при этом выдвигается и производит подъем или перемещение груза. Возврат поршня производится подачей жидкости по вертикальному каналу центральной стойки в полость между подвижным и неподвижным поршнями.

Гидравлические домкраты конструкции ЦПКБ выпускаются трех модификаций — грузоподъемностью 20, 63 и 500 т, высота подъема 300—600 мм.

Гидравлические домкраты один раз в год или непосредственно перед монтажом подвергают наружному осмотру, при этом устанавливают: наличие номера, паспорта и обозначения предельной грузоподъемности; верхностей, состояние цилиндра домкрата и резервуара, состояние плунжерного насоса.

Рис. 14. Схема гидравлического домкрата конструкции ЦПКБ Мостотреста

1— днище; 2 — неподвижный поршень; 3 —цилиндр; 4—крышка; S — подвижный поршень

Рис. 15. Схема телескопического домкрата

1 — вспомогательный плунжер; 2 — сферическая подкладка; 3 — ниппель; 4—предохранительная гайка; 5 — основной плунжер; 6 — корпус; 7 — поршень

Домкрат не может быть допущен к работе, если:

- цилиндр или поршень имеют трещины, раковины, выщербленные края, задиры на трущихся поверхностях;

- зазор между цилиндром и поршнем более 1 мм;

- ручной насос плохо подает жидкость и цилиндр пропускает жидкость в резервуар через клапаны;

- спускной вентиль погнут или сломан, резервуар течет.

Домкраты без паспорта после капитального ремонта должны быть испытаны нагрузкой, превышающей грузоподъемность на 10%.

Для предупреждения самопроизвольного опускания поршня гидравлического домкрата при падении давления в цилиндре (например, при прорыве манжеты или обрыве шланга маслопровода) под головку поршня под- кладывают предохранительные подкладки-полукольца или ставят предохранительные гайки, которые перемещают по резьбе вдоль поршня. Гайку опускают по мере подъема груза и это предохраняет поршень от внезапного опускания.

Неболыиая высота подъема гидравлических домкратов вызывает необходимость многократной перезарядки домкратов. Для этого поднятый груз временно опирают на надежные подкладки, после чего поршень домкрата опускают. Затем домкрат- поднимают до упора, а под подошву домкрата подводят подкладку необходимой толщины. Это действие повторяется до подъема элемента конструкции на требуемую высоту.

Для безопасной работы с гидравлическими домкратами необходимо руководствоваться следующими правилами:

- домкрат должен иметь исправный манометр; основание, на которое опирается домкрат, должно быть проверено на допустимость данной нагрузки;

- в зависимости от высоты подъема груза под домкрат подкладывать деревянные клети с клиньями или стальные подкладки;

- запрещается стоять у домкрата против отверстия с пробкой для установки манометра.

При монтаже конструкций иногда применяют телескопические домкраты большой грузоподъемиости 200—500 т. Телескопическим домкратом можно поднять аппарат на высоту до 1,4 м.

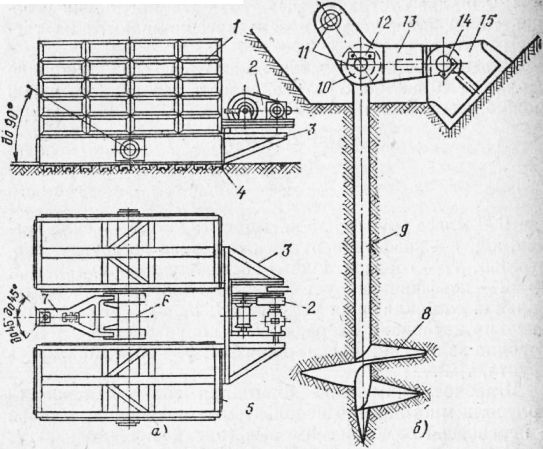

Рис. 16. Якорь

а — свайные; б —деревянный горизонтальный

Распространенным такелажным приспособлением для подъема грузов является монтажная мачта.

Мачты применяют в тех случаях, когда невозможно применение кранов.

Монтажная мачта представляет собой металлическую или деревянную стойку, удерживаемую в вертикальном положении с помощью вант (расчалок), которые в свою очередь крепятся одним концом к оголовку мачты, а другим — за якоря. Мачты изготавливают решетчатой конструкции из профилей стального проката, из труб или из круглых бревен.

К оголовку мачты подвешивают один или два грузоподъемных полиспаста. Мачта передает вертикальное усилие на грунт через опорный башмак.

При погрузке и разгрузке тяжеловесного оборудования применяют мачтовые устройства, называемые шеврами. Шевры представляют собой А-образную или П-образную раму. Грузоподъемность шевров до 150 т. Чаще всего шевры применяют при монтаже кранов, оборудования, металлоконструкций и для перемещения машин в собранном виде. У А-образного шевра его нижний конец шарнирпо закреплен на горизонтальной раме, а верхний — удерживается при помощи канатной оттяжки и полиспаста.

Рис. 17. Шевр

1 — горизонтальная рама; 2 и 3 — лебедки; 4— противовес; 5 — полиспасты; 6 — А-образная рама; 7— крюковая подвеска

Канатная оттяжка позволяет менять угол наклона шевра, изменяя таким образом величину вылета. Шевры могут быть стационарными или передвижными. Передвижные шевры имеют горизонтальную раму, на один край которой опирается наклонная рама самого шевра, а к другому краю крепятся оттяжки. На горизонтальной раме устанавливаются лебедки привода механизма подъема груза и изменения вылета наклонной рамы.

К оголовнику шевра крепится полиспаст с крюковой подвеской. На горизонтальной раме для устойчивости шевра устанавливается противовес.

В такелажных работах применяют также другие подъемные приспособления: стрелы, приставки к кранам, опорные и выносные спайки к гусеничным кранам, деррик-краны и др.

Самое широкое распространение получили самоходные краны.

Самоходные стреловые краны. К самоходным стреловым кранам относятся гусеничные, пневмоколесные, автомобильные, тракторные, башенные и козловые. По грузоподъемности краны делятся на три группы: легкие — до 10 т; средние — от 10 до 25 т и тяжелые — 25 т и более. По типу силовой установки краны делятся на дизельные, электрические, дизель-электрические, дизель-механические и гидравлические. Важное значение имеет конструктивная особенность кранов, позволяющая работать со сменным оборудованием: основной стрелой, удлиненной стрелой, гуськом, башенно-стреловым оборудованием специального исполнения, грейфером, основными и вспомогательными крюками и выдвижными стрелами.

Краны на гусеничном ходу. Основными частями крана являются опорно-ходовое устройство, опорно-поворотное устройство, поворотная платформа с механизмами, кабина управления, стрела, крюковая обойма основного подъема и крюковая обойма вспомогательного подъема.

В последние годы для монтажа строительно-монтажных машин широко применяются специальные монтажные краны типа МКГ и СКГ с посадочными скоростями, снабженные башенно-стреловым оборудованием, позволяющим использовать стреловые краны в тех случаях, где раньше применялись только башенные краны.

Краны на пневмоколесном ходу. Пневмоколесные краны по устройству отличаются от кранов на гусеничном ходу тем, что они имеют собственный пневмоколесный ход и снабжены винтовыми или гидравлическими выносными опорами.

Краны на автомобильном ходу. Краны смонтированы на шасси автомобилей, выпускаемых промышленностью. Краны грузоподъемностью до 7,5 т имеют механический привод от двигателя автомобиля и управление краном осуществляется из кабины водителя. Краны грузоподъемностью от Юти выше имеют индивидуальные электрические приводы от генератора переменного тока, установленного на кране. Ротор генератора получает вращение от двигателя автомобиля через коробку отбора мощности или от самостоятельного двигателя, установленного на поворотной платформе.

Тракторные краны, смонтированные на серийных тракторах, можно разделить на краны- трубоукладчики и монтажные стреловые краны. Краны первой группы применяются для укладки трубопроводов, а также для выполнения различных работ при монтаже оборудования газонефтепроводов. В зависимости от конструкции кранов-трубоукладчиков и базового трактора изменяется их грузоподъемность. У всех кранов-трубоукладчиков привод механизмов осуществляется от двигателя трактора.

Таблица 7. Техническая характеристика гусеничных кранов

Таблица 8. Техническая характеристика кранов на пневмоколесном ходу

Таблица 9. Техническая характеристика а втомобильных кранов

Таблица 10. Техническая характеристика тракторных кранов и трубоукладчиков

Монтажные стреловые тракторные краны применяются на строительно-монтажных работах при возведении зданий высотой до двух этажей.

—-

Согласно правилам Госгортехнадзора грузоподъемные машины и механизмы, а также вспомогательные при них приспособления допускаются к эксплуатации только после их испытания, технического освидетельствования и регистрации. Эти правила распространяются на все грузоподъемные машины и механизмы, предназначенные для подъема и перемещения грузов, кроме машин и механизмов специального назначения (краны, установленные на плавсредствах, трубоукладчики, электроавтопогрузчики, штабелеры и т. п.).

Грузоподъемные машины и механизмы, не подлежащие регистрации в органах Госгортехнадзора (краны с ручным приводом, пневмоприводом, мостовые и консольные краны, управляемые с пола, краны стреловые грузоподъемностью до 1 т, переносные стрелы, ручные и электрические лебедки и тали и т. п.), перед вводом в эксплуатацию также должны подвергаться техническому освидетельствованию ответственным за исправное состояние грузоподъемных машин и механизмов. В целях обеспечения надежности и безопасности эти машины и механизмы следует эксплуатировать в соответствии с инструкциями заводов-изготовителей и «Правилами устройства н безопасной эксплуатации грузоподъемных кранов». Все грузоподъемные машины и механизмы должны оборудоваться звуковой сигнализацией.

К механизмам для подъема и перемещения грузов относятся тали, блоки, полиспасты, различные лебедки, домкраты и т. п.

Каждая грузоподъемная машина или механизм, применяемые в электромонтажной организации.

Для производства такелажных работ, должны иметь:

— технический паспорт;

— инвентарный номер (под которым они записаны в журнале учета);

— специальные пронумерованные и прошнурованные журналы учета и осмотров, в которых ведутся записи о техническом состоянии.

Каждый журнал имеет свое назначение.

В журнале учета и технического состояния машины и механизма необходимые записи согласно правилам Гос-гортехнадЗОра делает лицо, ответственное за их исправное состояние. Регистрацию результатов осмотра технического состояния грузоподъемных машин, механизмов и вспомогательных грузоподъемных приспособлений слесари и электромонтеры делают в журнале периодических осмотров. Машинисты грузоподъемных машин и механизмов проводят осмотр своих машин, механизмов и приспособлений ежесменно перед началом работ и делают записи в сменном бортовом журнале. Ежесменно перед началом работ стропальщики осматривают грузозахватные приспособления и о своих замечаниях докладывают машинисту и ответственному за безопасное производство работ.

На всех грузоподъемных машинах и механизмах, грузозахватных приспособлениях и грузоподъемных тарах должны быть указаны регистрационный и инвентарный номера, грузоподъемность (или тяговое усилие), дата проведения следующего испытания. Указанные надписи должны быть сделаны на видных местах крупными, ясными буквами и цифрами на кабинах, станинах или корпусах машин и механизмов, на таре и на металлических бирках, прикрепленных к грузозахватным приспособлениям.

Грузоподъемностью машины или механизма называется масса наибольшего груза, который разрешается поднимать машиной или механизмом при сохранении требуемой устойчивости и прочности деталей этой машины или механизма, измеряемая в тоннах. Грузовым моментом (Н-м) называется произведение массы груза в тоннах на в’еличину вылета стрелы или крюка.

Вылетом стрелы или крюка передвижной грузовой тележки называется расстояние от вертикальной оси, проходящей через грузовой крюк, до оси вращения поворотной части крана, вылет измеряется в метрах.

Длиной стрелы называется расстояние между осью нижнего шарнира стрелы, которым она прикреплена к поворотной части крана, и осью головного блока стрелы, измеряемое в метрад. Высота подъема крюка — наибольшая высота от уровня подкранового пути (основания, на котором стоит кран), на которую может быть подмят крюк. Высота подъема крюка зависит от вылета и длины стрелы, измеряется в метрах. Она будет наибольшей при наименьшем вылете стрелы и наоборот.

Скоростью подъема (опускания) груза (м/мин) называется расстояние, на которое перемещается груз по вертикали за единицу времени.

Габаритами грузоподъемной машины и механизма называется наибольшая его длина, ширина и высота в метрах.

Грузоподъемные краны широко применяются для подъема и перемещения грузов различного рода и вида. Для обеспечения безопасности такелажных работ большое значение имеет правильный выбор грузоподъемных кранов. Они классифицируются по области применения, приводу основных механизмов, типу грузозахватных органов, типу ходовых устройств, конструктивным особенностям, характеру и режиму эксплуатации. Область применения грузоподъемных кранов различна, но в основном они подразделяются на цеховые, транспортные и строительные.

Под рабочими параметрами строительного крана подразумевают длину и вылет стрелы, грузоподъемность при необходимом вылете стрелы, высоту подъема крюка. Рабочие параметры грузоподъемного крана зависят от массы и размеров монтируемых конструкций или оборудования, размеров сооружения, места расположения конструкций или оборудования в сооружении. Если рабочие параметры крана не соответствуют возможности его применения в сооружениях или на месте производства такелажных работ, то такие работы в этих условиях могут оказаться опасными или просто невозможными.

Так, при недостаточном вылейте стрелы погрузо-разгрузочные и такелажные работы могут осуществляться лишь при «оттяжке» тягового каната, что запрещается правилами безопасности. При излишней грузоподъемности крана возникают неоправданные расходы в связи с эксплуатацией более мощного крана, а при недостаточной его грузоподъемности возможны аварии механизмов крана или его опрокидывание вследствие недостаточной устойчивости. При недостаточной высоте подъема крюка возможны удары перемещаемых грузов о препятствия или смонтированные конструкции.

При определении рабочих параметров кранов большое значение имеют не только масса и размеры перемещаемых грузов, но также масса и размеры такелажных приспособлений. Массу такелажных приспособлений следует учитывать при расчете грузоподъемности крана, а выбор этих приспособлений должен производиться до определения рабочих параметров грузоподъемных кранов.

Для безопасной эксплуатации грузоподъемных машин и механизмов требуется точно знать надлежащую устойчивость крана каждого вида, применяемого при такелажных работах, исключающую возможность его опрокидывания.

При расчетах кранов различают устойчивость грузовую, т. е. устойчивость крана от действия полезных нагрузок при возможном опрокидывании его вперед, в сторону стрелы и груза, и собственную, т. е. устойчивость крана при отсутствии полезных нагрузок и возможном опрокидывании его назад, в сторону противовеса.

Установка грузоподъемной машины или механизма должна производиться с учетом свободного вращения поворотной части крана, при этом расстояние между поворотной частью и строениями, штабелями грузов и другими предметами должно быть не менее 1 м.

Устанавливать кран для работы на свеженасыпанном неутрамбованном грунте, а также на площадке с уклном более указанного в паспорте не разрешается. Использование грузоподъемных машин и механизмов во время их ремонта или монтажа для подъема и перемещения грузов категорически запрещается.

Грузовые лебедки и тали. На такелажных работах применяются различные типы лебедок — ручные и с машинным приводом. В свою очередь эти лебедки подразделяются на грузовые и для подъема людей. Небольшая масса и малые габариты придают ручным лебедкам большую маневренность и позволяют широко Применять их при такелажных работах.

Ручные, рычажные лебедки в основном применяются при монтаже электротехнического оборудования массой не более 3 т. Для подъема и перемещения тяжеловесного груза применяются ручные лебедки напольные и лебедки с машинным приводом, а также тали.

Лебедки и тали, применяемые для подъема и перемещения груза, должны иметь исправную зубчатую или червячную передачу и соответствующие предохранительные устройства и тормоза. Все вращающиеся части лебедок и талей должны надежно ограждаться. Применять Для подъема и спуска груза лебедки с фрикционной или Ременной передачей не допускается.

Грузовые лебедки во избежание сдвига должны прочно устанавливаться на раме и надежно прикрепляться к специально устроенным якорям или сооружениям. При креплении лебедок к колоннам зданий необходимо защищать прокладками углы колонн от подреза, а трос на углах изгиба — от перелома. Разрешается укреплять лебедку грузом, укладываемым на раму. Устойчивость лебедок проверяют расчетом на опрокидывание вокруг переднего элемента рамы лебедки.

Рис. 18. Закрепление лебедок:

а — за якорь или конструкции здания; б — загрузкой балласта за раму; в — расчетная схеи£ закрепления лебедки:

1 — балласт; 2 — свайный якорь

Широкое применение благодаря своей надежности получили многократно используемые инвентарные якоря С переносной рамой и винтовые.

Применяются также бетонные и металлические якоря на усилия 200—1300 кН. До установки якоря требуется проверить соответствие его массе поднимаемого или перемещаемого груза. Перегрузка якоря не допускается.

Таль — грузоподъемный механизм, состоящий из ценного полиспаста с ручным приводом от бесконечной цепи или с электроприводом, подвешенным к тележке, или из рычажного храпового механизма.

Электротали отличаются приводом: механизма передвижения, расположением барабана, конструкцией тележки. Управлять электроталями разрешается рабочим, специально обученным и имеющим запись в удостоверении по тб;

Рис. 19. Инвентарные якоря:

а — переносная рама; б —винтовой; 1 — блоки; 2 — лебедка; 3 — площадка; 4 — швеллеры; 5 — рама-платформа; 5 —ось; 7 — тяга; 8 — винт; 9 — стержень; 10 — втулка; 11, 14 — пальцы; 12 — ригель; 13 — щеки; 15 — упор

Канаты, применяемые на лебедках и талях, не должны иметь потертых прядей и разлохмаченных концов. Канаты дол.жны смазываться и на концах иметь петли, закрепленные оплеткой. Прикреплять лебедки и тали к колоннам и конструкциям зданий или сооружений можно только с личного разрешения прораба общестроительной организации (генерального подрядчика).

Прикреплять лебедки к незакрепленным металлическим конструкциям или железобетонным изделиям, уложенным в штабель, запрещается. Лебедку следует устанавливать так, чтобы работающие с ней такелажники могли видеть весь участок, на котором перемещается груз. Ведущий конец тягового каната должен направляться на барабан лебедки снизу, под прямым углом к его оси. Если лебедка установлена далеко от перемещаемого груза, то для направления тягового каната следует .пользоваться направляющими блоками. Канат должен ложиться на барабан лебедки равномерно, без перекосов и набеганий одного витка на другой. Поправлять движущийся канат разрешается только, отжимая его в нужном направлении металлической или деревянной отводкой. Стоять внутри угла канатной трассы, наносить удары по канату и отводить его руками категорически запрещается.

При перемещении груза ручцыми лебедками необходимо следить за тем, чтобы защелка (собачка) храпового устройства была спущена на храповик во избежание обратного удара рукояткой от действия натянутого каната. При заедании каната на лебедке или в блоке следует прекратить работу, ослабить натяжение каната и лишь после этого устранять неисправности. Во избежание непредвиденных несчастных случаев во время вынужденных перерывов в работе по перемещению груза необходимо рукоятки с лебедок снять.

При подъеме ручной лебедкой электротехнического оборудования или другого груза необходимо сначала приподнять груз на высоту 200—300 мм, убедиться, что груз зачален правильно, лебедка (или таль) находится в устойчивом положении, а тормоз в исправном состоянии, и только после этого можно продолжать подъем. Обслуживать любые лебедки разрешается только тем такелажникам или электромонтажникам, которые прошли специальное обучение и инструктаж. Рабочие, работающие с лебедками, должны быть одеты в спецодежду, не имеющую развевающихся концов; длинные волосы необходимо убирать под головной убор.

Запрещается пользоваться лебедками или талями, если при их осмотре будут обнаружены поломанный зуб шестерни или червяка, неисправный тормоз, будет сломан храповик, отсутствовать защелка или обнаружены другие неисправности. Во время работы лебедки с электроприводом запрещается:

— надевать канат на ролики и блоки в случае его схода$ производить какой-либо ремонт или регулировку; производить во время спуска груза торможение барабана лебедки при помощи деревянных лаг; стоять около натянутого каната; производить смазку и чистку;

— устранять дефекты троса при наматывании его на барабан лебедки;

— при подъеме и опускании груза допускать резкие рывки или переключения прямого хода на обратный.

При подъеме груза двумя и более лебедками скорость навивания тросов на барабаны лебедок должна быть одинаковой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Грузоподъемные машины и механизмы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы