Строй-Техника.ру

Строительные машины и оборудование, справочник

При монтаже строительных машин и металлоконструкций кроме грузоподъемных машин, гидроподъемников, вышек и лебедок применяется специальная оснастка — канаты, цепи, блоки, тали, стропы, полиспасты, коуши, зажимы, захваты, домкраты и другое оборудование.

Канаты, применяемые в грузоподъемных устройствах, бывают стальными и пеньковыми. Пеньковые канатьк применяют редко, так как они быстро изнашиваются, подвержены механическим повреждениям и атмосферным влияниям.

Стальные канаты изготовляют двух типов: одинарной свивки (свиваются непосредственно из проволочек) и двойной свивки (проволочки свиваются в пряди, а пряди — в канат). Если проволочки в пряди и пряди в канат свиваются в одном направлении, то такие канаты называются канатами односторонней свивки. Если канаты свиваются в противоположных направлениях, то они называются канатами крестовой свивки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По расположению проволок канаты подразделяются на канаты с точечным касанием проволок между слоями прядей — тип ТК и линейным касанием — тип ЛК.

Наряду с канатами типа ТК и ЛК существуют канаты типа TЛK — с точечным и линейным касанием проволок в прядях. Эти канаты, являясь наиболее прочными и износостойкими, находят все более широкое применение.

При монтажных работах чаще применяют канаты типа ТК, состоящие из шести прядей и пенькового сердечника. Сердечник придает канату большую гибкость, а также удерживает в себе смазку. Каждая прядь свивается из 19, 37 или 61 проволоки. Увеличение числа проволок в канате и уменьшение диаметра проволок в то же время делает канат более гибким, а это облегчает вязку узлов, пропускание каната через блоки, наматывание его на барабаны лебедок.

Конструкцию каната выбирают в зависимости от его назначения. Например, канат ТК6Х19 (ГОСТ 3070—74) наиболее жесткий, его применяют в основном для вант и оттяжек, т. е. когда он менее всего подвержен изгибу.

Канат ТК6Х37 используется для изготовления стропов и чалочных приспособлений. Канат ТК6Х61 самый мягкий, его применяют для полиспастов и изготовления стропов.

В качестве несущих канатов кабельных кранов применяются специальные канаты закрытой конструкции. Каждый такой канат имеет наружный ряд фасонных и U-образных проволок, которые плотно прилегают друг к другу и образуют гладкую поверхность. Ни одна из проволок этого ряда не может быть извлечена без нарушения целостности всего слоя. Вследствие плотной внешней поверхности закрытые канаты менее всего подвержены коррозии.

От правильного выбора диаметра каната по допустимой нагрузке зависят безопасность работы и срок службы каната. При выборе каната главное значение имеет величина разрывного усилия, т. е. предельная нагрузка, превышение которой приводит к разрыву каната. В расчетах должен приниматься запас прочности, или, как его называют, коэффициент запаса прочности каната.

Коэффициент запаса прочности учитывает возможность работы каната при любых условиях. Например, при обвязке перемещаемого груза канат получает дополнительные напряжения вследствие перегиба. Применение каната в полиспастах и монтажных блоках также создает неблагоприятные условия для работы каната из-за его перегибов.

Коэффициент запаса прочности устанавливается Государственной инспекцией Комитета по надзору за безопасным ведением работ в промышленности и горному надзору (Госгортехнадзор) в зависимости от назначения канатов и является обязательным при расчете.

Коэффициент запаса прочности показывает, во сколько раз следует уменьшить нагрузку на канат по сравнению с предельной нагрузкой (разрывным усилием).

В зависимости от назначения каната коэффициент запаса прочности принимается различным. Так, например, для«каната, предназначенного для работы в механизме с машинным приводом, запас прочности должен быть больше, чем для каната при работе с ручным приводом. Объясняется это тем, что условия работы для каната во втором случае более благоприятны.

Срок службы каната также во многом зависит от условий работы. Уменьшение диаметров блоков и барабана вызывает увеличение напряжения в проволоках каната и снижает его долговечность, так как в этом случае канаты работают не только на растяжение, но и на изгиб. Диаметр барабана или блока, огибаемого стальным канатом, должен быть в 20—25 раз больше диаметра каната в зависимости от режима работы и нагрузки.

Выбор каната по номограмме (рис. 9) является наиболее простым и быстрым, так как в этом случае не требуется ни таблиц, ни вычислений. На левой шкале номограммы обозначены величины натяжения каната, на правой шкале — диаметры каната, Из вершины левого нижнего угла проведены лучи, соответствующие коэффициенту запаса прочности, а из вершины левого верхнего угла — лучи, обозначающие предел прочности проволок, составляющих канат.

Рис. 1. Номограмма для выбора каната

Для определения диаметра каната надо от точки, соответствующей заданному натяжению каната, провести горизонтальную линию до пересечения с лучом, соответствующим коэффициенту запаса прочности, затем из точки пересечения а провести вертикальную линию до пересечения с лучом,, соответствующим пределу прочности проволок имеющегося каната. Из точки пересечения б провести горизонтальную линию до пересечения со шкалой диаметров канатов.

В процессе эксплуатации необходим постоянный надзор за состоянием канатов, чтобы обеспечить безопасность работы и сохранность оборудования.

Срок службы стального каната колеблется от нескольких недель до нескольких лет и зависит от его конструкции, условий работы и хранения. Пригодность каната для дальнейшей работы определяется степенью износа, наличием обрывов отдельных проволок в прядях, степенью коррозии проволок и т. п. Обрыв большего количества проволок каната, чем определено стандартом (табл. 27), является основанием для запрещения дальнейшего использования каната.

Таблица 1. Число обрывов проволок на длине одного шага свивки, при котором канат должен быть забракован

При наличии поверхностного износа каната или коррозии проволок число обрывов на длине шага свивки должно быть уменьшено.

При износе или коррозии, достигших 40% и более первоначального диаметра проволок, канат должен быть забракован.

Шаг свивки определяется следующим образом: на поверхности одной пряди наносят метку, от которой отсчитывают вдоль продольной оси каната столько прядей, сколько их имеется в сечении каната, и на следующей после отсчета пряди наносят вторую метку.

Рис. 2. Шаг свивки каната

а — крестовой свивки; б — односторонней свивки; I — шаг свивки

Во время работы нельзя допускать образования резких переломов «жучков» и сплющивания каната, трения его о соседние детали, соприкосновения с электросварочным кабелем. Проволоки и пряди должны плотно прилегать друг к другу. Не разрешается применять канаты хотя бы с одной оборванной прядью. Канаты следует разматывать с вращающегося барабана, сидящего на оси, либо следует раскатывать сам барабан или бухту (рис. 11). Применение других способов приводит к образованию петель и узлов.

Стальные канаты необходимо регулярно смазывать канатной мазью (ГОСТ 5570—69) или мазью следующего состава: масляного гудрона — 68%, битума марки III — 10%, канифоли — 10%, технического вазелина — 7%, графита — 3%, озокерита — 2%. Применяют также вязкое минеральное масло типа вискозин.

Смазывать канаты следует не реже чем через полтора месяца при работе с ними и через каждые шесть месяцев при хранении их на складе. Хранить канаты следует в сухом закрытом помещении, хорошо смазанными, в бухтах, на деревянном настиле. Каждый канат должен иметь заводской сертификат или акт лабораторного испытания.

Отрезать канат лучше всего ножовкой, так как при этом не раздавливаются проволочки и не разрушаются пряди. В крайнем случае канат можно рубить зубилом на металлическом основании. Перед резкой или рубкой с каждой стороны разреза необходимо обмотать канат мягкой проволокой с помощью специальной дощечки на длину 1—2 диаметра каната. После намотки проволоку затягивают клещами или плоскогубцами. Расстояние между перевязками должно быть равно 3—3,5 диаметра каната.

Рис. 3. Размотка стального каната

По окончании монтажных работ канаты тщательно очищают от грязи, ржавчины и старой смазки, вновь смазывают и наматывают на барабаны. Очищать канаты можно вручную проволочными щетками или на специальных машинах. При сдаче их на хранение на канаты навешивают бирки с паспортными данными, предварительно произведя обмер диаметра каната штангенциркулем с точностью до 0,1 мм.

Рис. 4. Способ намотки проволоки

Рис. 5. Обвязка концов каната:

а, б, в, г — последовательность обвязки; д — обвязанный конец

Итак, различают канаты:

по назначению: грузолюдские — ГЛ и грузовые — Г; по механическим свойствам проволоки: высшей марки — В, первой марки — I, второй марки II;

по виду покрытия поверхности проволоки: из светлой проволоки и из оцинкованной проволоки;

по условиям работы: легкие — АС, средние — СС, жесткие — ЖС;

по направлению свивки: правой свивки — П, левой свивки — Л;

по сочетанию направлений свивки элементов каната:

крестовой свивки и односторонней свивки;

по способу свивки: раскручивающиеся — Р, нерас- кручивающиеся — Н;

по типу касания проволоки в прядях: точечное касание — ТК, линейное касание — ЛК, точечно-линейное касание — ТЛК.

Наличие органического сердечника обозначается буквой О. Например, спиральный канат диаметром 6,1 мм грузового назначения, из светлой проволоки.

Рис. 6. Обмер каната

Примечание. Число 160 указывает временное сопротивление разрыву, равное 16 МПа (160 кгс/см2).

Рис. 7. Способы крепления каната

а — конической втулкой; б — клиновой втулкой; в — опрес- совкой в стальных трубках

Рис. 8. Коуш

Коуши. Для закрепления концов стальных канатов к подъемному механизму при строповке обычно пользуются конической или клиновой втулкой или производят опрессовку каната в стальных трубках на гидропрессе. Канат закрепляется в конической втулке следующим образом: конец каната продевают во втулку, концы проволочек расплетают, крючкообраз но загибают и заливают свинцом.

При пользовании клиновой втулкой канат обводят вокруг стального клина, имеющего канавку, затем вместе с клином вкладывают в плоскую втулку такой же формы. Канат затягивается во втулку и зажимается в ней.

Закрепленный таким образом канат обводят вокруг коуша, который предохраняет канат его от расплющивания, и конец каната сращивают или соединяют сжимами с рабочей ветвью.

Таблица 2. Размеры стальных коушей, мм (по ГОСТ 2224—72)

В последнее время получает распространение соединение стальных канатов способом опрессовки в стальных трубках. Соединение осуществляется так: канат петлей заводится в соединитель, изготовляемый из цельнотянутой стальной трубы, затем в петлю вставляют коуш и соединитель подтягивают к нему так, чтобы конец каната несколько выступал из соединителя. Опрес- совка соединения производится на гидропрессе. Полученное соединение испытывается в течение 10 мин под нагрузкой, вдвое превышающей допустимую.

Сжимы являются наиболее простым и распространенным способом закрепления концов стальных канатов без заплетки. В зависимости от диаметра каната ставится разное количество сжимов.

Для закрепления канатов применяют дуговые сжимы, кованы, сжимы с литым корпусом, клиновые сжимы.

Во время эксплуатации нужно постоянно наблюдать за состоянием сжимов и при необходимости подтягивать их.

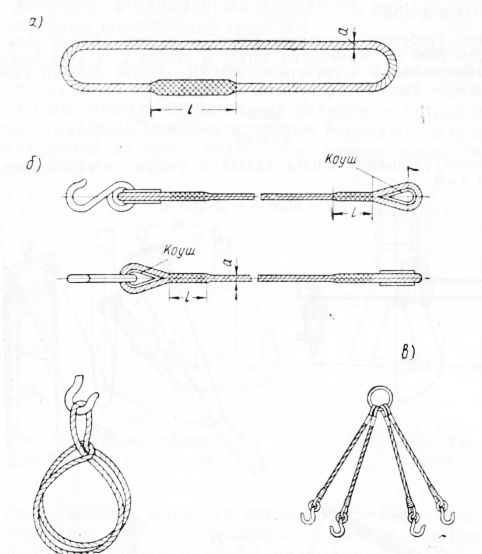

Стропы, захваты и траверсы. Стропы служат для подвешивания груза к крюку или траверсе грузоподъемного механизма.

Стропы изготовляются из стального или пенькового каната. Пеньковые стропы применяют только для подъема легких грузов. Длина стропов колеблется от 5 до 12 м. По конструкции стропы можно подразделить на универсальные, облегченные и многоветвевые.

Рис. 9. Сжимы

а — дуговой; б — кованый; в — к новой; г — с литым корпусом

Универсальный строп представляет собой замкнутую петлю. Концы каната сплетаются. Облегченный строп имеет петли только на концах. Многоветвевой строп может иметь от двух до восьми ветвей.

Рис. 10. Стропы

а — Универсальный; б — облегченный; в — двухветвевой; г — четырехветвевой; д — шестиветвевой

Таблица 3. Количество и расстояние между сжимами

Таблица 4. Размеры дуговых сжимов, мм

Таблица 5. Размеры кованых сжимов, мм

Таблица 6. Размеры сжимов с литым корпусом, мм

Таблица 7. Размеры клиновых сжимов, мм

Для навески на крюк крана стропы имеют кольца, а для соединения с грузом — крючья или карабины. При этом трос соприкасается с ними через коуши, предупреждающие смятие тросов или перетирание отдельных проволочек. Концы тросов соединяют между собой с помощью сжимов или специальным сплетением. При выборе стропов кроме учета их конструктивных особенностей необходимо рассчитывать усилия в. ветвях, которые возникают при подъеме груза.

При эксплуатации стропов следует руководствоваться Правилами Госгортехнадзора:

— не пользоваться поврежденными стропами;

крепить строп только за надежные части машины или за ломик, пропущенный через отверстия в поднимаемом предмете так, чтобы при перемещении груз не соскользнул и не опрокинулся;

— располагать ветви стропа так, чтобы груз занимал при перемещении строго горизонтальное положение и чтобы натяжение ветвей было одинаковым;

— не допускать перекручивания стропа;

- подкладывать под строп в местах соприкосновения его с острыми кромками груза деревянные прокладки;

— снимать строп только после того, как груз займет устойчивое положение.

Недостатком стропов является большая трудоемкость при строповке и расстроповке и, самое главное, необходимость для такелажника подниматься к узлу крепления стропа для его расстроповки.

Рис. 11. Схема определения усилий в ветвях стропа

В последнее время появилось много различных конструкций полуавтоматических и автоматических стропов и захватов, преимущество которых очевидно. Автоматические захваты осуществляют строповку и расстропов- ку грузов без участия такелажников.

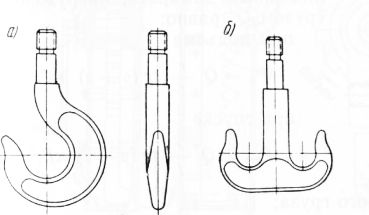

Грузозахватные устройства. Простейшими грузозахватными устройствами являются крюки. По форме крюки делятся на однорогие и двурогие. Крюки изготовляются ковкой или штамповкой из низкоуглеродистой стали. Крюки большой грузоподъемности изготовляются составными, пластинчатыми. При креплении крюка непосредственно к канату хвостовик крюка делается с проушиной. Чаще всего крюки подвешиваются к канату с помощью крюковой обоймы.

При производстве монтажных работ крюки Должны быть снабжены замками, предохраняющими строп от соскальзывания и обеспечивающими безопасность работы. Кроме грузовых крюков при монтажных работах применяются цельнокованные или составные петли (скобы).

При одинаковой грузоподъемности петли имеют меньшие размеры и массу, чем крюки, но в эксплуатации они менее удобны.

Крюки и петли, как правило, должны иметь клеймо завода-изготовителя и паспорт, в котором содержится техническая характеристика крюка или петли.

На монтажных работах для строповки поднимаемого оборудования широкое распространение получили траверсы и, на этом же принципе, автоматические захваты, предназначенные для подъема плит и панелей. Траверса захвата представляет собой сварную балку из швеллеров. На траверсе закреплена серьга, при помощи которой захват навешивается на крюк крана. Механизм фиксации состоит из ползуна с внутренним упором и стойки с поворотной звездочкой.

Рис. 12. Предохранение стропа деревянными прокладками

Автоматический захват работает следующим образом. При положении поворотная звездочка своим зубом заклинивает ползун относительно стойки, при этом траверса и рама сцеплены между собой, а жесткие тяги удерживают несущие крюки в раскрытом состоянии.

При посадке захвата па груз рама упирается в него и останавливается, а траверса с ползуном под действием собственного веса продолжает еще двигаться вниз, при положении II внутренний упор поворачивает звездочку из наклонного положения в горизонтальное.

Рис. 13. Автоматический захват

а — общий вид захвата; 1 — ось; 2 —траверса; 3 — ползун; 4 — стойка; 5 — серьга; 6 — тяга; 7 — крюк; 8 — механизм фиксации; 9 — рама; 10 — направляющая; б— работа захвата

При положении III происходит подъем груза и траверса с ползуном движется вверх. Нижняя кромка ползуна, действуя на звездочку, поворачивает ее в вертикальное положение, при котором она не препятствует дальнейшему подъему траверсы относительно рамы. При подъеме траверсы шарнирно-соединенные с ней крюки поворачиваются вокруг своих осей и зажимают груз.

После окончания перемещения груза траверсу опускают, при этом ползун поворачивает звездочку в исходное положение. Таким образом звездочка препятствует дальнейшему опусканию ползуна, а масса траверсы, воздействуя через тяги на крюки, раскрывает их и груз освобождается.

Для подъема трубчатых конструкций и грузов цилиндрической формы применяется другой автоматический захват, состоящий из двух лап, которые с помощью шарниров образуют обойму. Внутри обоймы перемещается ползун, имеющий по бокам клиновидные вырезы.

Рис. 14. Автоматический захват для труб

1 — лапы; 2— защелка; 3 — щека; 4 — ползун; 5 — фиксирующая защелка; 6 — шарниры

В верхней части ползуна сделано отверстие для подвешивания к крюку крана. В нижней части ползуна имеется выступ, за который цепляется фиксирующая защелка.

Если захват свободен, то нижние концы лап зафиксированы в разомкнутом состоянии (положение 1). Когда захват удерживает груз (положение II), планка обоймы упирается в поверхность трубы и защелка выходит из зацепления с зубом ползуна. При подъеме ползун свободно перемещается в обойме вверх и раздвигает до предела верхние концы лап, а нижние концы лап при этом сблизятся и захватят груз (положение III).

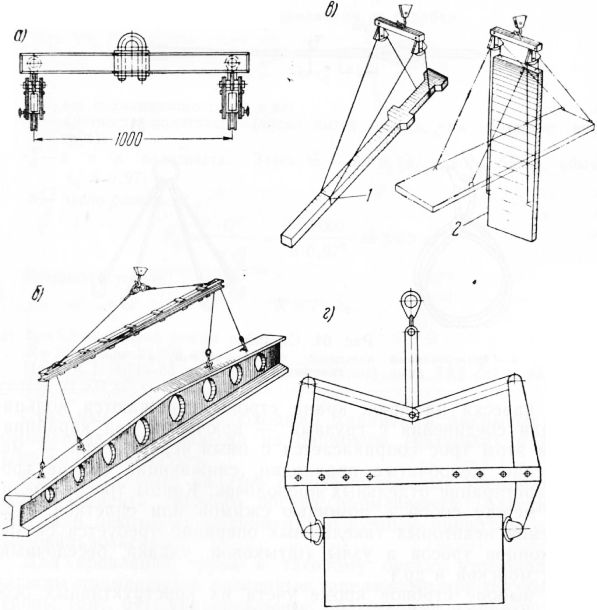

Рис. 15. Траверсы:

а — балка траверсы соединена» со скобой растяжками; б — балка траверсы приварена к скобе

Когда груз опускают, ползун снова занимает крайнее нижнее положение и лапы, повернувшись вокруг своих осей, освободят груз. В это время зуб ползуна войдет в зацепление с защелкой, лапы останутся раскрытыми и захват поднимется без груза.

Траверсы обычно применяются при подъеме конструкций, не рассчитанных на восприятие монтажных усилий, возникающих при использовании гибкого стропа (колонны, фермы и другие-длинномерные конструкции).

Такие траверсы состоят из балки с серьгами, к которым подвешиваются стропы с крюками. Иногда стропы не закрепляются жестко за скобы, а перекидываются через ролики, установленные на оси балки.

Балка траверсы канатными растяжками соединяется со скобой, подвешиваемой на крюк крана. Такая балка работает на сжатие. Недостатком ее является уменьшение полезной высоты подъема крюка крана.

В других конструкциях скоба непосредственно приваривается к балке. Эта траверса имеет небольшую собственную высоту, но гак как она работает на изгиб, конструкция получается более тяжелой.

Канатные узлы. При отсутствии коушей возникает необходимость применять различные способы увязки канатов, образования петель: брамштоковый узел применяют для связывания каната с петлей, сгоном и коушем (ходовой конец пропускается для затягивания один раз); калмыцкий — для подъема и опускания людей; штыковой — для толстых стальных стропов; простая петля применяется при подъеме небольших легких грузов; закидная петля — для подъема легких грузов большого габарита; двойная восьмерка — для подъема длинномерных деталей; мертвая петля — для концов стропов при строповке их на одном или на двух концах; задвижной штык — для подъема длинномерных грузов; восьмерка — для глухой вязки концов канатов.

Рис. 16. Канатные узлы и петли

—

Большинство грузоподъемных машин и механизмов имеет тяговый орган, к которому крепятся грузы или устройства для размещения грузов.

Для строповки (крепления) грузов применяются стальные канаты, а иногда (в качестве расчалок, оттяжек и т. п.) пеньковые смоленые канаты.

Стальные канаты одинарной, двойной и тройной свивки свиваются из от- aj дельных тонких проволок. Канаты одинарной свивки применяются для расчалок. В канатах двойной свивки (тросах) проволоки свиваются в отдельные пряди (стренги) которые свиваются между собой вокруг пеньковой сердцевины, удерживающей смазку и повышающей гибкость каната. Если свить несколько тросов между собой, то получится канат в) тройной свивки — кабель.

Наиболее широко применяются канаты двойной свивки. В этих канатах проволоки в прядях и пряди между собой могут быть свиты в одном и в противоположном направлении. В первом случае (односторонняя свивка) канаты обладают большей гибкостью, но легко раскручиваются и сплющиваются. Канаты, у которых проволоки и пряди свиты в противоположном направлении (крестовая свивка), находят более широкое применение. Для увеличения прочности стального каната пряди его свиваются из проволочек разного диаметра (канаты типа компаунд). Несущие канаты кабельных кранов имеют гладкую поверхность. У наружного слоя проволок этих канатов профиль специальный; такие канаты называются закрытыми.

Стальные канаты подбираются по таблицам ГОСТов.

Стальные канаты необходимо хранить в закрытых, сухих помещениях намотанными на барабаны (катушки) и смазанными канатной мазью.

Кроме стальных канатов ,в грузоподъемных машинах в качестве элемента тягового органа применяются пластинчатые цепи, а в некоторых механизмах с ручным приводом — сварные овальнозвенные.

Для крепления груза к тяговому органу грузоподъемной машины применяются различные такелажные приспособления — стропы: универсальные, облегченные и многоветвевые.

Универсальный строп изготавливается из стального каната в виде замкнутой петли. Концы каната сплетаются.

Облегченный строп изготавливается также из каната, но имеет на концах крюк или петлю. Мно гооетвевой строп применяется для строповки грузов, которые крепятся з нескольких точках. Такие стропы могут иметь от двух до восьми ветвей.

Рис. 17. Стропы

а — универсальный кольцевой; 6 — облегченный; в — мно-говегвевой

Для навески на крюк крана стропы снабжаются кольцами, а для соединения с грузами — крючьями или карабинами. При этом трос соприкасается с ними через коуши — металлические желобчатые прокладки, снижающие смятие тросов и перетирание отдельных проволочек. Концы тросов соединяются между собой с помощью сжимов или оплеткой. Пол выполнении некоторых такелажных операций требуется связывание концов тросов в узлы (штыковой, удавка, беседочный, гачный, морской и др.).

При выборе стропов кроме учета их конструктивных особенностей необходимо подсчитать усилия в ветвях, возникающие при подъеме груза. Эти усилия не должны превышать расчетных:

Рис. 18. Траверсы и захват

1 — универсальная; б — балансирная; в — схемы строповки с применением универсальной траверсы; г — захват; 1 — строповка колонны; 2 — строповка панели

По ГОСТ 3071—55 находим ближайшее большее разрывное усилие каната с пределом прочности проволок каната 140 кГ/мм2, оно равно 29 ООО кГ, и ему соответствует диаметр каната 26 мм.

В тех случаях когда монтируемые конструкции не могут воспринимать усилий, возникающих от гибкого стропа, а также при монтаже длинномерных элементов, применяются траверсы различных конструкций.

Траверсы применяются при монтаже листовых материалов, стропильных ферм, различных сборных железобетонных элементов, особенно предварительно напряженных. Кроме того, они могут быть частью специальных захватных устройств.

Стропы, траверсы, захваты и другие такелажные приспособления надеваются на крюк крана посредством колец, тяг, крюков и петель.

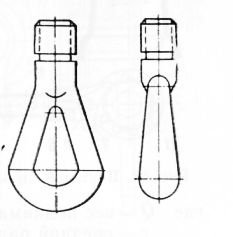

Рис. 19. Грузовая петля

Рис. 20. Грузовые крюки

а — однорогий; б — двурогий

В грузоподъемных машинах применяются однорогие и двурогие крюки, изготовленные ковкой или штамповкой из мягкой стали. Крюки и скобы являются составной частью грузовой обоймы, которая состоит из ограждающих листов, блоков, установленных на осях, и поперечины, на которой с помощью гайки укрепляется крюк или петля.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Такелажное оборудование"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы