Строй-Техника.ру

Строительные машины и оборудование, справочник

В подъемных машинах применяют исполнительный орган тормоза колодочного типа с угловым или поступательным перемещением колодок.

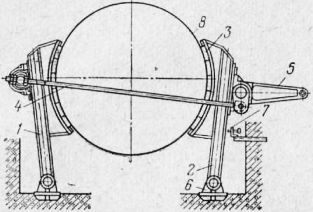

Исполнительный орган тормоза с угловым перемещением колодок малых однобарабанных подъемных машин состоит из тормозных балок с колодками, соединительной тяги, тормозного рычага, опорных подшипников и упора. Усилие исполнительного органа передается на тормозной обод органа навивки.

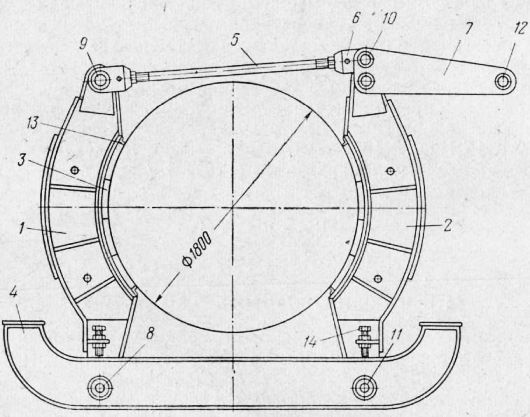

Исполнительный орган тормоза с угловым перемещением колодок машин БМ2000-ЗА и 2БМ2000-ЗА состоит из тормозных балок с колодками, нижней балки, тяги с шарнирной головкой, углового рычага, валиков, упоров и монтажного болта.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

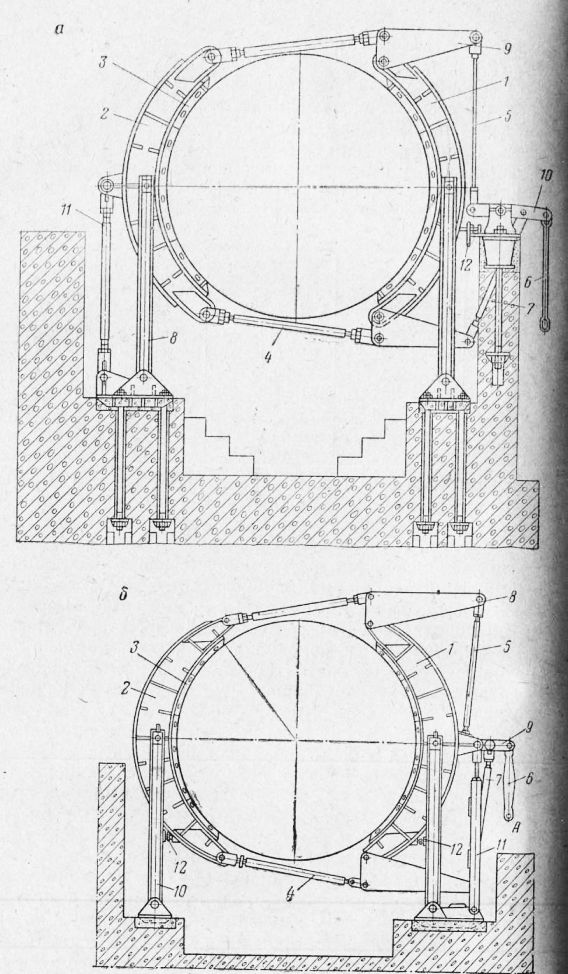

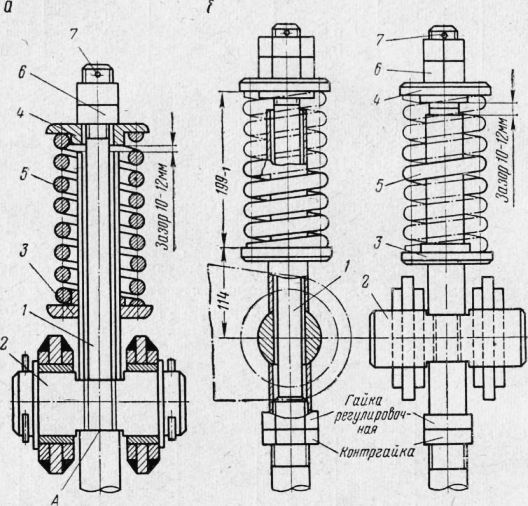

Исполнительный орган тормоза с поступательным перемещением колодок Новокраматорского машиностроительного завода (НКМЗ) бывает трех типов.

Исполнительный орган тормоза с поступательным перемещением колодок первого типа состоит из:

тормозных балок с колодками; тяг; стоек; рычагов; винтовой стойки и упорного винта.

Рис. 1. Схема исполнительного органа тормоза с угловым перемещением колодок малых однобарабанных подъемных машин

Исполнительный орган тормоза с поступательным перемещением колодок второго типа состоит из: тормозных балок с колодками; тяг; рычагов стоек, винтовой стойки и упорных болтоз.

Рис. 2. Схема исполнительного органа тормоза подъемных машин БМ2000-ЗА и 2БМ2000-ЗА

Исполнительный орган тормоза с поступательным перемещением колодок третьего типа состоит из: тормозных балок с колодками; тяг с гайкой; рычагов, верхних упоров и нижних упоров.

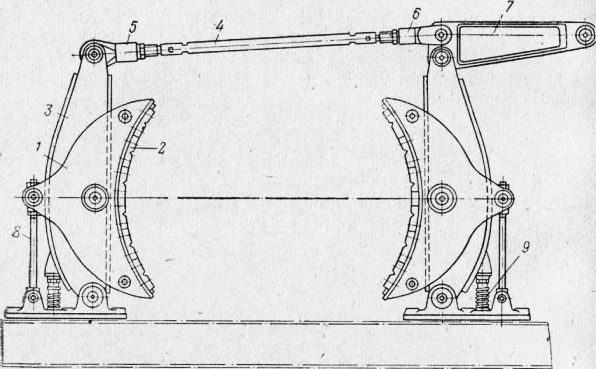

Исполнительный орган тормоза многоканатных подъемных машин состоит из: шарнирных тормозных балок с колодками; вертикальных тормозных балок; тяги с шарнирами; рычага; регулировочных стяжек и пружинного упора.

Тормозные колодки бывают деревянные и пресс-массовые. Деревянные колодки изготовляют из тополя, вербы, липы и, в крайнем случае, из ивы и вяза. Запрещается изготовлять колодки из крепких пород дерева, способных зашлифовываться, таких как дуб, бук, ясень, а также из смолистых пород (сосна и лиственница). Деревянные колодки должны быть однородными, без сучков и больших трещин.

В настоящее время подъемные машины НКМЗ снабжены тормозными колодками из пресс-массы 143—63, а подъемные машины завода им. Ленинского комсомола Украины — тормозными колодками из пресс-массы 3—55—67, имеющими большой срок службы.

Каждая колодка должна быть прикреплена к тормозной балке несколькими болтами. Крепить колодку одним болтом или стопором не допускается. Кроме того, колодки должны иметь запас толщины. Не допускается работа подъемных машин, если толщина деревянной колодки между ее рабочей поверхностью и наиболее выступающей металлической частью крепящей конструкции составляет менее 10 мм и пресс-массовой — менее 5 мм.

Колодки должны плотно прилегать к тормозному ободу. В случае неплотного прилегания колодок к ободу необходимо отрегулировать их положение на тормозных балках и дополнительно пригнать колодки к тормозному ободу. При этом не разрешается устанавливать прокладки между деревянными колодками и тормозными баллами. Новые тормозные колодки должны быть тщательно пригнаны к ободу, чтобы прилегание составляло не менее 50% их рабочей поверхности.

Зазор между колодками и тормозным ободом в отторможенном стоянии должен быть не более 2 мм на одну сторону.

Рис. 3. Схема исполнительного органа тормоза

Величину зазора исполнительного органа тормоза с угловым перемещением колодок регулируют, удлиняя или укорачивая горизонтальную тягу, а его выравнивание между передней и задней тормозными колодками и ободом осуществляют упорным винтом.

Зазор между колодками и ободом исполнительного органа первого типа регулируют одновременным изменением длины вертикальных тяг. Если резьба этих тяг полностью использована, то для уменьшения зазора их отпускают и оставляют в шарнирных головках резьбу концов тяг длиной не менее диаметра резьбы. После распускания тяг зазор уменьшают укорачиванием на одинаковую величину горизонтальных тяг. Затем снова тягами производят точную регулировку зазора. Равномерность зазора по всей поверхности колодки регулируют винтовой стойкой, связанной с задней тормозной балкой. Зазор между обеими колодками выравнивают упорным винтом.

Зазор между колодками и ободом исполнительного органа тормоза второго типа регулируют так же, как и у тор моза первого типа, только у тормозов второго типа винтовая стойка связана с передней балкой.

Зазор между колодками и ободом исполнительного органа тормоза третьего типа регулируют в определенной последовательности.

1. Распускают верхние и нижние упоры, машина оттормаживается. Гайки дополнительной стойки отпускают и гайку навинчивают на тягу на один-полтора диаметра резьбы.

2. Одновременным регулированием нижней и верхней горизонтальных тяг добиваются, чтобы рычаг своей нижней плоскостью установился в горизонтальном положении или имел небольшой наклон в сторону барабана.

3. Машину затормаживают рабочим тормозом, гайками фиксируют положение П-образной скобы дополнительной стойки, поджимают передние верхний и нижний, а также задний нижний упоры до соприкосновения с тормозной балкой.

Рис. 4. Схема исполнительного органа тормоза многоканатных подъемных машин

4. Машина оттормаживается, при этом передняя тормозная балка, ограниченная упорами, остается в заторможенном неподвижном состоянии, а задняя тормозная балка отойдет от тормозного обода и останется в свободном состоянии. Весь прежний (двойной) зазор образуется между тормозным ободом и задней тормозной балкой.

5. Регулируют зазор между колодками задней балки и тормозным ободом, для этого стягивают (если надо уменьшить зазор) верхнюю горизонтальную тягу. Регулированием нижнего заднего упора добиваются равномерного двойного зазора (наименьшего с учетом биения тормозного обода) по всей длине колодок, например 3 мм, и подводят верхний задний упор до соприкосновения с балкой.

6. Машину затормаживают, при этом выход рабочего поршня не должен превышать 110 мм; измеряют зазор между задней балкой и верхним упором и разделяют этот зазор поровну между передними и задними упорами, для этого передние упоры 17 и 19 отпускают, например на 1,5 мм, а задние упоры подтягивают на 1,5 мм.

7. Машину оттормаживают, при этом проверяют равномерность зазора между тормозным ободом и колодками. При слышимом стуке поршня о дно цилиндра рабочего тормоза необходимо подтягиванием верхних упоров добиться такого положения, чтобы поршень не доходил до дна на 5—10 мм. Если при подтягивании этих упоров стук не устраняется, значит изношены шарниры тормозного устройства. В этом случае можно установить буферное устройство из прорезиненной ленты под рычагом в месте его соединения с вертикальной тягой. Если при оттормаживании поршень цилиндра рабочего тормоза зависает в промежуточном положении, а верхние колодки не отводят от тормозного обода, необходимо предварительно убедиться в отсутствии заедания в шарнирах тормоза. При отсутствии заедания следует утяжелить поршень цилиндра рабочего тормоза заполнением его внутренней полости металлическими предметами или установить на вертикальной тяге дополнительный груз массой до 350 кг.

8. Затормаживают машину и надежно закрепляют контргайками все регулируемые элементы тормозной системы.

При дальнейшем износе тормозных колодок и увеличении зазора между ними и ободом свыше допустимого тормоз при наличии запаса резьбы в регулировочной гайке регулируют следующим образом.

1. Затормаживают машину, передние упоры и нижний задний затягивают до полного соприкосновения с тормозными балками, а верхний задний упор отпускают.

2. Оттормаживают машину, регулировочной гайкой стягивают вертикальные тяги до установки задних колодок по ободу с двойным наименьшим зазором и фиксируют положение задней балки упором.

3. Затормаживают машину и распределяют двойной наименьший зазор указанным выше способом.

Для регулирования исполнительного органа тормоза многоканатной подъемной машины необходимо выполнить следующее.

1. Оттормозить машину и регулировочными стяжками добиться равномерного распределения зазора по всей длине колодок, а регулированием положения тяги 4 добиться нормального рабочего зазора между колодками и ободом, который в сумме должен составлять 2—3 мм.

2. Затормозить машину и измерить длину стяжек, которые при затормаживании не должны испытывать продольных усилий, что контролируется по легкости проворачивания стяжных муфт стяжек одну и другую стороны на небольшой угол. Наличие усилий стяжке будет указывать на неудовлетворительное прилегание тореных колодок к ободу по дуге обхвата. Одновременно устанавливают одинаковую для передней и задней тормозных балок величину зазора между регулировочными винтами и пружинными упорами. Этими винтами добиваются одинаковой величины отхода передней и задней балок с колодками от тормозного обода. Для этого необходимо неоднократно оттормозить и затормозить машину, каждый раз измеряя зазор между тормозным ободом и колодками обеих балок и корректируя положение винтов, воздействующих на пружинные упоры. Кроме того, пружинные упоры разгружают пружинный блок привода тормоза от излишнего усилия оттормаживания, создаваемого цилиндром рабочего торможения. Поэтому окончательно пружинные упоры регулируют после наладки привода.

Для обоих исполнительных органов тормоза должны быть установлены одинаковые зазоры. Разница величин ходов поршней цилиндров рабочего тормоза не должна превышать 5 мм.

В практике эксплуатации многоканатных подъемных машин иногда имеют место случаи вибрации балок 3 и неустойчивого фиксирования их пружинными упорами при оттормаживании. В этих случаях пружинные упоры следует заменять жесткими.

При дальнейшем износе тормозных колодок вместе с укорачиванием тяги 4 необходимо регулировать пружинные упоры таким образом, чтобы при оттормаживании машины поршень цилиндра рабочего тормоза и рычаг занимали такое же положение, как и до регулирования.

При работе подъемной машины необходимо следить, чтобы при ее затормаживании не было вибраций и скрипа тормозных колодок.

Рабочая поверхность тормозного обода должна быть ровная и гладкая. При обнаружении царапин, борозд или вмятин обод необходимо проточить и прошлифовать. Следить, чтобы на поверхность тормозного обода не попадали вода и масло.

Тормозной обод не должен сильно нагреваться. Причинами его сильного нагрева может быть плохая подгонка тормозных колодок, неправильная регулировка исполнительного органа тормоза, неполное оттормаживание машины в результате неправильной регулировки тормозной системы, а также выпуклость обода при местном нагреве его.

При перегреве обод нельзя охлаждать водой, так как это может вызвать уменьшение коэффициента трения между колодками и ободом, а также привести к короблению обода и образованию на его поверхности мелких трещин, снижающих прочность.

При работе подъемных машин не должно быть большого биения тормозных ободьев.

Допускаемое биение тормозных ободьев для действующих подъемных машин не должно превышать 1,2 мм для машин с барабанами диаметром свыше 3,5 м и поступательным перемещением тормозных колодок и 0,8 мм для остальных машин, в том числе многоканатных.

При этом должен обеспечиваться достаточный запас хода поршня каждого тормозного цилиндра или демпфера при затормаживании, а суммарный зазор между тормозными колодками и ободом не должен превышать 4 мм. При несоблюдении этих условий тормозной обод необходимо проточить и прошлифовать.

Предельные размеры расточки отверстий, возможность установки втулок следует согласовать с заводом-изготовителем. Ремонт шарнирных соединений необходимо производить также во всех случаях, если из-за их износа запас хода поршня до упора в дно предохранительного цилиндра становится меньше допустимого (см. ниже).

Шарнирные опоры тормозных балок должны быть хорошо закреплены в фундаменте, чтобы не могли передвигаться по нему. Анкерные болты должны быть туго затянуты, фундамент не должен иметь трещин.

Исполнительный орган тормоза должен быть правильно смонтирован, и все его элементы при работе должны перемещаться в плоскости, перпендикулярной к оси органа навивки.

Перемещение элементов исполнительного органа тормоза вдоль оси органа навивки может появиться вследствие неправильного монтажа тормозных балок или тормозного привода, чрезмерных зазоров в опорных шарнирах тормозных балок, а также неодинакового суммарного зазора между тормозными колодками и ободом для левого и правого исполнительных органов тормоза при одном тормозном приводе.

Все обнаруженные недостатки следует устранить.

Тяги, соединяющие передние и задние тормозные балки, должны быть прямыми, без трещин и вмятин. Погнутые тяги, а также с трещинами и вмятинами следует заменять новыми.

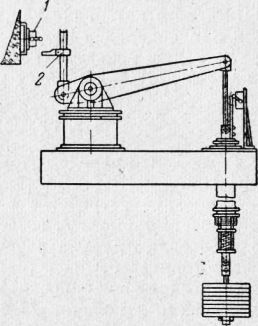

Рис. 5. Тяги подъемных машин БМ2000-ЗА:

а — обычная; б — усиленная

При эксплуатации машин БМ2000-ЗА были случаи разрыва вертикальных тяг в месте соединения с валиком из-за концентрации местных напряжений при ступенчатом переходе с большего диаметра на меньший. Такие тяги должны быть заменены усиленными, имеющими плавный переход от меньшего диаметра к большему и снабженными регулировочными гайками.

Контргайки на всех тягах должны быть надежно затянуты. В исполнительном органе тормоза должны быть в наличии все стопорящие детали (шайбы, шплинты, стопорные планки и др.).

Все подвижные детали исполнительного органа должны перемещаться свободно, без рывков и заеданий. Исполнительный орган в тормозах Донецкого машиностроительного завода им. Ленинского комсомола Украины следует устанавливать в положение «Отторможено» под действием веса тормозного рычага, а в тормозах НКМЗ — дифференциального рычага и поршня цилиндра рабочего тормоза.

При заедании шарниров необходимо выяснить его причину и устранить.

Исполнительный орган предохранительного тормоза должен быть колодочного типа. Тормозной обод предохранительного тормоза должен жестко соединяться с органом навивки. Установка тормозного обода на валу двигателя или на промежуточном валу допускается лишь для рабочего тормоза, в этом случае исполнительный орган может быть колодочного или ленточного типа.

Все шарниры и подшипники необходимо смазывать густой смазкой. Неисправные пресс-масленки следует заменять новыми, а маслопроводные каналы очищать от грязи и посторонних примесей.

Блокировка исполнительного органа тормоза от чрезмерного износа колодок должна быть исправной и выключать машину при зазоре между колодками и тормозным ободом более 2 мм.

Для регулирования блокировки от чрезмерного износа колодок применяют специальные выключатели, установка которых производится следующим образом. Машину оттормаживают и устанавливают наибольший зазор, при котором должна сработать блокировка. Затем машину затормаживают рабочим тормозом и медленным подбиванием хомутика добиваются срабатывания выключателя. В этом положении хомутик и выключатель надежно фиксируют и делают отметки краской. После регулировки тормозные колодки вновь стягивают до достижения нормального положения.

При наибольшем зазоре между тормозными колодками и ободом, вызывающем срабатывание выключателя от износа колодок при затормаживании, должны быть обеспечены следующие величины хода я запаса хода поршней тормозных цилиндров:

а) для машин завода им. Ленинского комсомола Украины с гидравлическим приводом тормоза — величина хода поршня не более 250 мм, запас хода поршня до упора в нижнюю крышку цилиндра не менее 150 мм;

б) для мшнин НКМЗ с пневматическим приводом тормоза при конструкти в ходе поршня цилиндра предохранительного тормоза — выход поршня цилиндра рабочего тормоза (ЦРТ) не более 110 мм, ход поршня ЦПТ при предохранительном торможении не более 480 мм, запас хода поршня ЦПТ не менее 70 мм;

в) для машин НКМЗ с пневматическим приводом тормоза при конструктивном ходе поршня ЦПТ 700 мм выход поршня ЦРТ не более 150 мм, ход поршня ЦПТ не более 600 мм, запас хода поршня ЦПТ не менее 100 мм.

Рис. 6. Установка выключателей износа колодок

Для облегчения контроля этих величин необходимо пользоваться специальными шаблонами.

Увеличенный ход поршня при нормальном зазоре между колодками и тормозным ободом может быть результатом применения слишком мягкого материала для тормозных колодок, наличия в них трещин или подкладок под колодками, увеличенных люфтов в шарнирах, а также ненадежного крепления тормоза на фундаменте. Указанные недостатки следует устранить.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Исполнительный орган тормоза"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы