Строй-Техника.ру

Строительные машины и оборудование, справочник

Фактические сроки службы режущих цепей комбайнов «Донбасс» на разных шахтах составляют от 1,5 до 12 мес.

С увеличением угла наклона зубков в кулачках вторичное использование деталей снижается, что отражает возрастающее усложнение условий работы.

Режущие цепи врубовых машин КМП-2 по данным П. Н. Демидова работают от 656 до 1440 час. Причиной выхода цепей из строя является главным образом износ кулаков, который сосредоточен на подошвах шечек и направляющих буртиков.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Материал для деталей режущих цепей подобран в основном удовлетворительно. Кулаки и планки комбайновой цепи изготовляются из стали 35ХГСА, пальцы — из стали 40ХН. Детали проходят закалку и низкотемпературный отпуск.

Кулаки для цепей врубовых машин изготовляют из стали J135XH и подкаливают буртики до твердости 40—45 Rc ( в остальных частях твердость материала составляет 207—250 кГ/Мм2). Планки делают из стали 35ХГСА с твердостью 45—52 Rc, а пальцы — из цементируемой стали 12ХНЗ с глубиной слоя 0,8— 1,2 мм и твердостью 52—62 Rc.

Износ наружных поверхностей кулаков, соприкасающихся с пластом угля, а иногда с почвой или кровлей лавы, не лимитирует срока службы цепей.

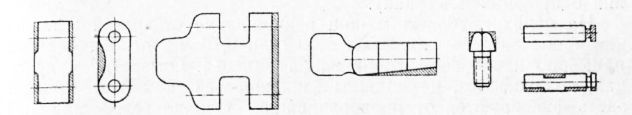

Рис. 1. Распределение износа на деталях режущей цепи комбайна «Донбасс»

Места износа опорных поверхностей кулаков и планок цепей комбайна показаны на рис. 55. Если износ наружных поверхностей планок не влияет на работоспособность цепи, то для кулаков износ на этих поверхностях приводит к потере устойчивости цепи в ручье и в некоторых случаях к выпаданию пальцев (после обнажения его замка).

Опорную поверхность планок в целях снижения износа направляющих утюга, очевидно, следует выполнять по форме приработанной поверхности, т. е. по радиусу, как показано на рис. 1.

Снижение износа опорных поверхностей кулаков трудно обеспечить только за счет подбора более износостойкого материала, чем сталь 35ХГСА, так как здесь имеют место большие динамические нагрузки на цепь.

Износостойкость кулаков (в части опорных поверхностей) всецело связана с условиями трения по деталям бара и зависит от последних. Трение деталей происходит при скорости около 2 м/сек и удельных давлениях порядка 12 кГ/см2 и выше (их точный расчет затруднен из-за перекосов цепи в ручье). Температурный фактор имеет здесь решающее значение, поэтому следствием снижения износа ручьев, утюгов, направляющих и накладок бара и соответствующим улучшением теплового режима при трении должно быть повышение износостойкости деталей Цепи.

Неуравновешенность режущих цепей, ненадежная работа натяжного механизма и быстрый износ упрочненных поверхностных слоев деталей бара, так же как и развод ручья вследствие пластического деформирования листов щек, являются причинами повышенного износа опорных поверхностей кулаков. При реконструкции бара часть недостатков сможет быть устранена.

Значительный износ происходит в шарнирных соединениях цепи комбайна. На кулаках изнашиваются отверстия под пальцы — каждое из четырех отверстий на разную величину, но меньшую, чем в отверстиях планок. Износ отверстий в кулаках относительно невелик — сотые и редко десятые доли миллиметра. В отверстиях планок износ достигает нескольких десятых долей миллиметра, а в отдельных случаях доходит до 1,5—2 мм. В таких же пределах изнашиваются и пальцы (в месте контакта их с планкой износ примерно в 2 раза больше, чем в соединении с проушиной кулака).

На цепях врубовых машин изнашивание отверстий в планках происходит со скоростью от 0,2 до 0,75 мк/час. Такова же примерно и скорость изнашивания пальцев. Отверстия в кулаках, казалось бы, не должны изнашиваться, так как пальцы здесь фиксируются от проворачивания. Однако вследствие неточности изготовления и смятия поверхностей в работе между стопорным выступом и лыской пальца образуется зазор, допускающий поворот пальца на угол до 15°. Естественно, что при этом начинается износ сопряженных поверхностей, причем более интенсивный, чем на планках.

Проведенный расчет показал, что на поверхностях трения деталей шарнира высокие температуры не создаются и существенных изменений структуры в поверхностных слоях не происходит. Это позволяет считать процесс изнашивания чисто механическим. Несмотря на то, что удельные давления в шарнирах режущих цепей составляют в зависимости от режима работы машины от 50 до 200 кГ/см2 и поверхности специально не смазывают, заедания деталей не наблюдается из-за защитного действия угольной прослойки.

Приведем данные лабораторных испытаний, иллюстрирующие действие угольного штыба при сухом трении. Испытания проводились на машине Амелера при сопряжении двух роликов, из которых нижний вращался со скоростью 200 об/мин, а верхний (без центральной канавки) был неподвижным. Ролики были изготовлены из стали 50 и не подвергались термической обработке. При нагрузке 25 кГ в этих условиях легко начиналось заедание первоначально на отдельных участках, а затем по всей поверхности трения. Коэффициент трения в процессе испытания имел небольшие периодические колебания возле средней величины 0,44. Путь трения в каждом испытании составлял 4000 м, длительность одного опыта 16 мин. Износ образцов определялся взвешиванием на аналитических весах.

При введении графита перед началом испытаний на поверхность новых образцов заедания не происходило, а коэффициент трения был устойчив и составлял около 0,10. Таким образом, частицы графита, предохраняя поверхности трущихся роликрв от молекулярного взаимодействия, исключали тем самым процесс заедания.

В следующем опыте образец угля Кизеловского бассейна (предварительно измельченный) вводился на поверхности роликов в таких же количествах, как и графит. При этом заедания образцов не происходило, значения коэффициентов трения были устойчивы (0,2), износ образцов был несколько выше, чем при испытании с графитом, но примерно на три порядка меньше, чем при заедании. Таким образом, частицы угля, предохраняя поверхности от задиров, инициируют медленный процесс абразивного изнашивания; скорость этого процесса при прочих равных условиях определяется количеством частиц в шарнире и их свойствами.

- *

По вопросу изнашивания шарнирных соединений цепей различных конструкций проведено большое количество исследований, и хотя не все полученные данные позволяют сделать однозначные выводы (часть из них получена в испытаниях’с резко различающимися условиями трения), тем не менее можно сделать некоторые заключения, касающиеся влияния конструктивных элемен тов, условий трения и свойств материалов на износостойкость шарниров режущих цепей в присутствии абразивных частиц.

Конструкция шарнира. Общей формулой зависимости износа шарнира W от его конструктивных параметров И. И. Тре-пененков и А. М. Черяпин считают зависимость износа от нагрузки N, диаметра d и’ длины / шарнира.

Влияние длины шарнира проявляется в легкости проникнове-ния абразивных частиц на трущиеся поверхности шарнира. При увеличении длины шарнира снижается удельное значение повышенного изнашивания на входах в шарнир, где, как правило, абразивное действие происходит активней.

Удельное давление. Существует три представления о характере связи между износом в шарнире цепей и удельными давлениями.

Г. Б. Столбин отмечает непропорциональный, ускоряющийся рост скорости изнашивания с повышением удельных давлений. Такой характер зависимости вероятно справедлив только для шарнирных соединений, склонных к схватыванию. По этой же причине указанная зависимость неприменима для цепей горных машин, на которых заедания в нормальных условиях работы не наблюдается.

И. И. Трепененков и А. М. Черяпин, как было отмечено выше, установили линейную зависимость между износом в шар нире и удельными давлениями (при абразивном изнашивании деталей), которая справедлива, по-видимому, только при относительно небольших нагрузках (в опытах авторов удельные давления не превышали 60 кГ/см2).

В шарнирах режущих и тяговых цепей горных машин удельные давления доходят до 200—500 кГ/см2. При этом диапазоне нагрузок выявляется более общий характер связи между износом и удельными давлениями, выражающийся кривой типа экспоненты, установленный для абразивного изнашивания при трении качения и полученный также И. И. Ивашковым при испытании цепей. Следовательно, в формуле нагрузка N должна быть в степени, отличной от единицы.

Скорость скольжения не оказывает существенного влияния на интенсивность изнашивания шарнира до тех пор, пока не начнет сказываться влияние температуры на механические свойства поверхностного слоя.

При заданной длине цепи повышение скорости ее перемещения приводит к пропорциональному увеличению числа перегибов в шарнире и соответствующему повышению износа деталей. Следовательно, при повышении скорости скольжения деталей шарнира износ повышается только в единицу времени, а не на одно движение шарнира (при неизменной длине цепи).

Смазка благоприятно влияет на работу шарнира при отсутствии в нем абразива. При запыленности окружающего пространства жидкая смазка может содействовать попаданию абразива в зазор.

В то же время консистентная смазка в ряде узлов препятствует проникновению абразива на трущиеся поверхности.

Для режущих цепей комбайнов и врубовых машин смазка шарниров жидким маслом нежелательна.2 Существующие конструкции шарниров не позволяют использовать консистентную смазку, так как в них отсутствуют свободные полости для заполнения солидолом.

Химический состав не имеет самостоятельного значения для оценки износостойкости сталей. Содержание легирующих элементов определяет только возможность получения термической обработкой тех или иных механических свойств поверхностного слоя. В. В. Чернышев правильно заметил, что усложнение химического состава стали необходимо в той мере, в какой оно обеспечивает получение высокой твердости без недопустимого снижения вязкости.

При одинаковом структурном состоянии сталей износостойкость шарнира должна увеличиваться с повышением содержания углерода, что непосредственно вытекает из представления об износостойкости сталей при абразивном изнашивании.

Твердость материалов. С увеличением твердости материалов трущихся деталей износостойкость шарнира повышается. Обработка опытных данных, полученных отдельными авторами, показала, что наименьший износ сопряжения при возвратно-качательном движении и абразивном процессе изнашивания достигается при максимальных значениях твердости сопряженных деталей. Для приближенных расчетов износостойкости может быть использована формула с учетом принятых ограничений.

До определенных пределов твердость и сопротивление материалов срезу изменяются одинаково, чем и объясняется отмеченная связь твердости с износостойкостью.

Износостойкость деталей шарниров зависит также от соотношения значений твердости сопряженных деталей и повышается по мере снижения твердости абразива.

Износ шарниров цепей, по данным литературы, может быть снижен в 5—10 раз при использовании промежуточных пластмассовых втулок. Эффект снижения скорости изнашивания объясняется меньшей абразивной активностью твердых частиц на фрикционном контакте сталь— пластмасса.

Термическая и термохимическая обработка материалов. Высокая износостойкость деталей шарнира достигается при цементации, нитроцементации, борировании, а также при использовании высокоуглеродистых легированных сталей типа Х12Ф1, ХВ5 и др. Сталь Гадфильда, применяемая для изготовления траков гусеничного хода тракторов и экскаваторов, а также цепей отвальных мостов, намного уступает по износостойкости указанным выше материалам (в этих условиях трения скорость изнашивания под действием абразивных частиц значительно превышает скорость упрочнения).

Особенно большой интерес представляет вопрос об изотермической закалке деталей шарнира. Согласно опытным данным, такая термическая обработка приводит к значительному повышению износостойкости и вместе с тем сообщает материалу высокую вязкость. Именно в этих качествах нуждаются кулаки и планки режущих цепей комбайнов и врубовых машин.

Относительный износ деталей шарнира. Как правило, палец изнашивается больше втулки. Но при низкой твердости последней в результате шаржирования поверхностного слоя абразивными частицами соотношение величин износа этих деталей может измениться.

Величина абразивных зерен. С увеличением размера абразивных частиц износ шарнира при прочих равных условиях возрастает, но лишь до определенного предела. Э. Л. Мархасин объяснял это тем; что крупные зерна не проходят в зазор между пальцем и втулкой.

Количество зубьев звездочки. Износ шарнирного соединения цепи предполагается обратно пропорциональным числу зубьев звездочки.

- * *

На показатели долговечности режущих цепей оказывает сильное влияние большое число факторов, не перечисленных ранее и частично не относящихся собственно к вопросам износа.

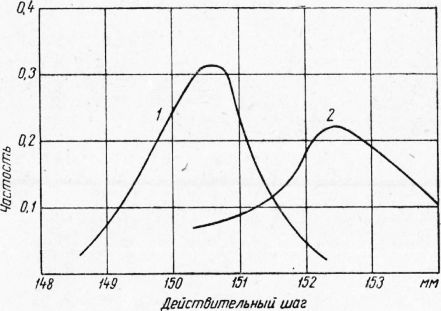

Одним из основных вопросов обеспечения надежной и длительной работы режуще-цепных передач является правильное зацепление цепи со звездочкой. Несмотря на большое количество штыба при работе режущих цепей, нормальное взаимодействие зубьев звездочки и звеньев цепи должно быть гарантировано при изготовлении передачи. В связи с этим нельзя не отметить, что действительный шаг режущих цепей не всегда выдерживается при изготовлении с необходимой точностью, что приводит к снижению запаса на износ. По данным Лаборатории цепных передач ВНИИПТУГЛЕМАШ, допускаемые отклонения величин действительного шага новой цепи комбайна «Донбасс» должны находиться в пределах 149,13—150,85 мм. Между тем на отдельных участках цепей производства Горловского машиностроительного завода им. С. М. Кирова значения шага находятся в более широких пределах и частично приближаются к величинам, характерным для изношенных цепей. Средняя фактическая величина шага (150,6 мм) чрезмерно близка к максимально допустимому значению. Пересечение кривых 1 и 2 на рис. 56 показывает, что около 15—20% новых цепей по величине шага эквивалентны изношенным цепям. Ясно, что у таких цепей срок службы (по износу в шарнирах) будет пониженным

Точно так же при вторичном использовании деталей режущих цепей на ремонтных заводах допускаются значительные отклонения в размерах отверстий и пальцев, что приводит к выпуску из

ремонта цепей с пониженным сроком службы. Так, при номинальном диаметре отверстий в кулаках 22Х4 ремонтный размер установлен равным 22А7; для пальцев эти размеры равны соответственно 22Сз и 22X4 (режущие цепи комбайна «Донбасс»).

Следует отметить целесообразность использования сменных втулок или пальцев с увеличенным диаметром для восстановления отверстий в кулаках. Последнее означает введение на детали цепи ремонтных размеров.

Рис. 2. Распределение величин действительного шага по зацеплению для новых (1) и изношенных (2) цепей комбайна «Донбасс»

Общие показатели долговечности режущих цепей значительно снижаются из-за того, что получаемые шахтами цепи и отдельные их детали (до 70% всего выпуска цепей в запасные части) после выхода из строя не передаются ремонтным предприятиям для восстановления. Вследствие этого в металлолом попадает часть деталей, годных к дальнейшей работе.

Одним из существенных недостатков выпускаемых в настоящее время звездочек тяжело нагруженных цепных режущих органов является преждевременный износ зубьевв связи с чем срок службы звездочек находится в пределах от 4 до 10 мес.

При изготовлении звездочек из сталей 20, 20Х, 20ХН с последующей цементацией на глубину 1,5—1,8 мм трудно обеспечить достаточно высокие значения твердости сердцевины, учитывая низкую прокаливаемость указанных сталей в массивных зубьях. Не имея прочной опоры, хрупкий цементированный слой при больших нагрузках вдавливается и разрушается. После этого звездочка быстро становится неработоспособной, так как про-

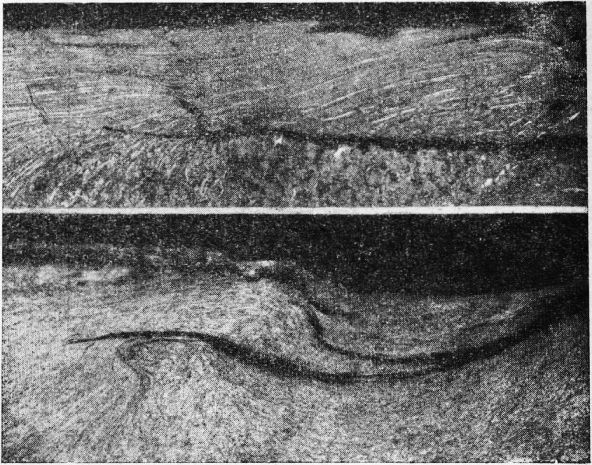

Исходит интенсивное пластическое деформирование материала, потеря формы зуба и полное нарушение вследствие этого нормального зацепления с цепью. На рис. 3 показана микроструктура поверхностного слоя зуба звездочки со следами деформирования зерен стали.

Рис. 3. Пластическая деформация поверхностного слоя зуба звездочки после износа цементированного слоя (X 100)

Но даже при отсутствии продавливания цементированного слоя последний в силу ограниченной глубины не при всех режимах работы позволяет достигнуть высокого срока службы звездочек. На исследованных звездочках величины износа зубьев достигали 10 мм и более, т. е. выходили далеко за пределы упрочненного слоя.

Если цементация является желательным методом упрочнения зубьев звездочек заданной конструкции, то в технических условиях должна быть оговорена твердость сердцевины (свыше 30 Rc), без чего в тяжелых по нагрузкам условиях работы нельзя рассчитывать на сохранность упрочненного слоя.

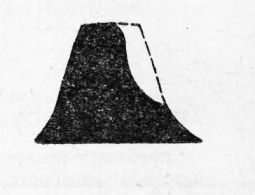

На рис. 5 показан профиль изношенного зуба звездочки комбайна «Донбасс» и отмечено первоначальное его положение. По-видимому, вогнутый профиль, образованный в результате изнашивания, является более стабильным и такого рода профилирование целесообразно.

То, что износ всех зубьев звездочки одинаков по величине и по очертаниям, свидетельствует о том, что абсолютная величина износа в больших пределах сама по себе не влияет на характер зацепления с цепью (происходит как бы угловое смещение зубчатого венца звездочки по отношению к ступице). Но при этом важно, чтобы геометрия зуба не изменялась в сторону, исключающую нормальную кинематику зацепления.

Рис. 4. Поперечное сечение изношенного зуба звездочки воубовой машины КМП-1

Изложенное показывает, в общих чертах, что повышение долговечности звездочек связано не только с применением для них износостойких материалов, но и с обеспечением больших запасов на износ при регламентированной форме изнашиваемой поверхности. Последнее связано с профилем контактирующих поверхностей кулаков цепи и способом зацепления цепи со звездочкой.

Существует мнение, что угольный штыб при работе режуще-цепных органов столь сильно влияет на кинематику зацепления цепи со звездочкой, что делает бесполезным какое-либо усовершенствование профиля зубьев и всей системы зацепления в целом. Значение угольного штыба в этом случае сильно преувеличено. Опыт показывает, что износ зуба звездочек происходит в основном в соответствии с формой контактных поверхностей звеньев и их движением по зубу в процессе зацепления. В этом, отношении характерна конфигурация изношенного зуба звездочки комбайна, а также зубьев тяговых звездочек скребковых конвейеров.

Рис. 5. Профиль изношенного зуба звездочки комбайна «Донбасо

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Износ деталей режуще-цепных органов выемочных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы