Строй-Техника.ру

Строительные машины и оборудование, справочник

Собранный на заводе молоток, как правило, нуждается в обкатке, в процессе которой первичный износ сопряженных деталей приводит к их взаимной приработке. Но по окончании приработки уже с первых сотых долей миллиметра износа деталей начинается изменение всех характеристик молотка в нежелательную сторону.

На рис. 1 представлены кривые, характеризующие снижение числа ударов, работы удара, крутящего момента и в целом мощности перфоратора типа ПР24Л, а также повышение расхода воздуха при увеличении зазора между цилиндром и поршневой частью ударника (давление воздуха 5 кГ/см2). Как видно, при зазоре в этом сопряжении порядка 0,3 мм мощность перфоратора падает почти в 2 раза, потребление воздуха возрастает на 25% и особенно резко снижается крутящий момент (в 4,3 раза).

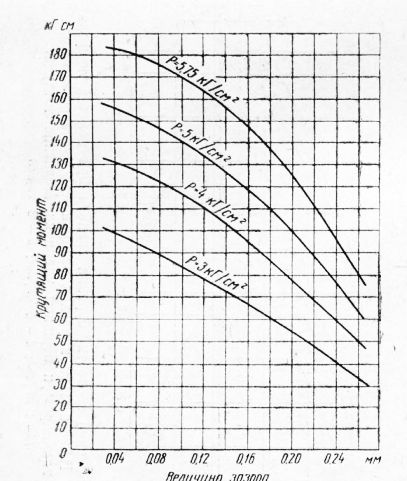

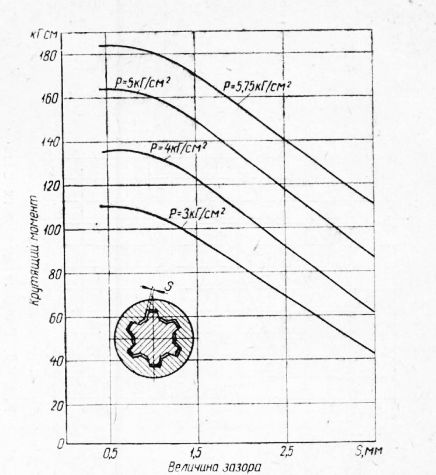

Сильно уменьшается величина крутящего момента также на перфораторах типа Г1Р30ЛБ при увеличении зазоров между цилиндром и поршнем ударника (рис.. 97), а также между спиральной гайкой и храповым стержнем (рис. 98). Эти характеристики сняты при разных давлениях воздуха, указанных на кривых. Заметим, что при высоких давлениях снижение величины крутящего момента в процентном отношении значительно меньше, чем при низких давлениях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

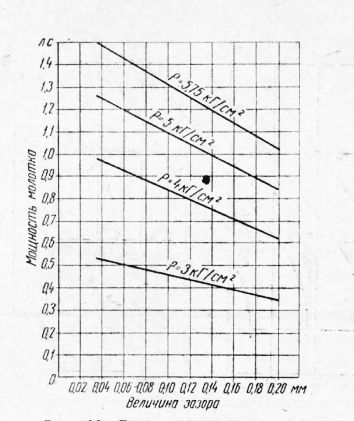

Влияние на мощность отбойного молотка МО-10 величины зазора между золотником и золотниковой коробкой при разных давлениях воздуха показано на рис. 3. Для этого типа молотков вне зависимости от давления воздуха с увеличением зазора в золотниковом устройстве с 0,04 до 0,2 мм мощность снижается примерно в 1,5 раза.

Рис. 1. Изменения крутящего момента в зависимости от величины зазора между цилиндром и поршнем ударника перфоратора типа ПРЗОЛБ

Рис. 2. Зависимость крутящего момента от величины зазора между спиральной ганкой и храповым стержнем перфоратора типа ПРЗОЛБ

Рис. 3. Влияние величины зазора между золотником и золотниковой коробкой на мощность отбойного молотка МО-10

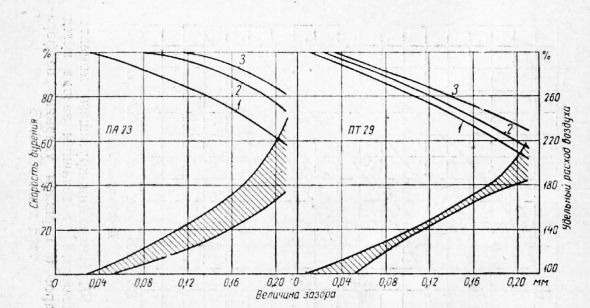

Рис. 4. Снижение скорости бурения гранита при помощи перфораторов типа ПА23 и ПТ29 и расход воздуха при увеличении зазора —между цилиндром и поршнем ударника.

Зазоры увеличиваются одновременно во всех трущихся сопряжениях, в связи с чем изменение рабочих параметров молотков во времени весьма сильно зависит от скорости изнашивания деталей. Ограничение срока службы деталей пневматических молотков несомненно должно производиться с учетом влияния величин их износа на производительность и расход воздуха. В этом отношении полезным мероприятием следует считать внесение в паспорт молотков данных о предельно допустимых величинах износа деталей. Этими данными заводов-изготовителей легко воспользоваться при текущих ремонтах молотков на шахтах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Влияние величин износа деталей на рабочие характеристики молотков"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы