Строй-Техника.ру

Строительные машины и оборудование, справочник

В практике рудоремонтных заводов и мастерских приходится часто сталкиваться с необходимостью восстановления корпусных деталей по посадочным поверхностям под подшипники качения. Восстановление этих поверхностей, особенно в крупных и сложных корпусах, обходится дорого и создает значительные трудности в производстве.

Ослабленная в результате износа посадка подшипников обусловливает возможность перекосов шестерен и усиливает динамичность передачи ими крутящего момента, что в целом снижает работоспособность редуктора.

Значительный износ посадочных поверхностей наблюдался на корпусах редукторов подающей и режущей частей комбайнов «Донбасс» и «Горняк», врубовых машин КМП-2 и ГТК-35; на корпусах редукторов хода и подъема лопаты породопогрузочных машин ЭПМ-1 и ПМЛ-5; на корпусах пневматических двигателей типа ДР-10 и в корпусах других горных машин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изменения размеров и формы посадочных поверхностей в корпусах редукторов при работе машин происходят по следующим двум причинам. На тяжело нагруженных подшипниковых узлах, например в опорах хвостовика канатного барабана и вал-шестерни редуктора подающей части комбайна «Донбасс», наблюдается пластическое деформирование (смятие) поверхностного слоя. Смятие оказывается возможным не только из-за низких механических свойств литой стали 15 Л Б, но и вследствие недостаточной толщины стенки отверстия.

На большей части посадочных поверхностей изменения размеров и формы вызваны износом, возникающим вследствие значительного проскальзывания колец подшипников.

По следам износа на посадочных поверхностях многих подшипников можно установить, что скольжение происходило с отдельными остановками в течение длительного времени.

Главной причиной ненормальной работы подшипников качения редукторов ряда угольных машин является засоренность смазки угольным штыбом, вызывающим, как это было отмечено выше, заклинивание тел качения. Чаще всего трение скольжения наблюдается на наружных кольцах, несколько реже — на внутренних. Вместе с тем следует также отметить, что на некоторых подшипниках следы износа можно видеть одновременно на обеих посадочных поверхностях. Последнее позволяет сделать вывод, что нарушения в работе подшипников имеют периодический характер.

В результате проскальзывания подшипника при высоких удельных нагрузках поверхностный слой материала подвергается направленному пластическому деформированию и со временем изнашивается. Износ сосредоточивается, как правило, в каком-либо одном месте неподвижной посадочной поверхности (в соответствии с распределением нагрузки), и имеет величину порядка десятых долей миллиметра. В табл. 40 приведены данные о величинах износа посадочных отверстий в корпусах редукторов комбайна «Донбасс». Начальный зазор определен по допускам на размеры, номинальные удельные давления подсчитаны при максимальной величине натяжения каната.

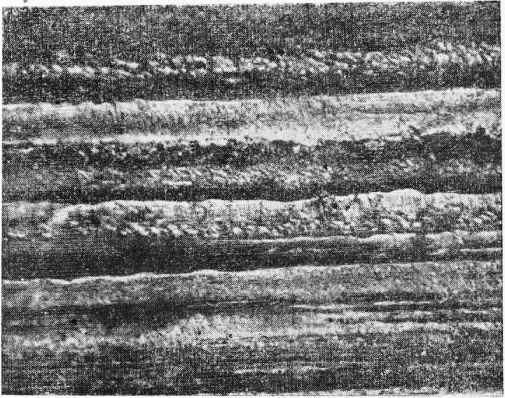

На посадочных поверхностях корпуса можно видеть следы изнашивания в виде рисок и вытянутых наплывов, иногда довольно значительных по размерам. Внешний вид изношенной поверх-ности показан на рис. 1. В поверхностном слое наблюдаются следы пластического деформирования.

Механизм изнашивания связан, по-видимому, с последовательным многократным деформированием (перенаклепом) материала, поэтому скорость изнашивания относительно невелика. Для оценки процесса изнашивания имеет значение тот факт, что посадочные поверхности подшипников (сталь LUX-15, твердость 62— 64 Rc) в результате трения о корпус приобретают сильный блеск, но не имеют практически ощутимого износа.

Износ посадочных поверхностей в корпусах редукторов не служит прямой причиной выхода машины из строя и не определяет необходимости ее капитального ремонта, хотя и смазывается отрицательно на работе наиболее нагруженных деталей.

Рис. 1. Внешний вид изношенной поверхности посадочного отверстия в корпусе редуктора комбайна «Донбасс» (ХЮ)

Эффективность различных методов упрочнения отверстий в корпусах редукторов можно рассматривать с двух точек зрения. Прежде всего следует полагать, что при снижении износа на любую величину перекосы деталей соответственно уменьшаются и работоспособность передачи повышается. Поэтому практическое значение имеет даже такой метод упрочнения, который приводит хотя бы и к небольшому снижению износа.

В этом отношении можно считать полезным повышение чистоты обработки поверхностей. На заводах угольного машиностроения обработка отверстий в корпусах редукторов производится по 5—6 классам чистоты по ГОСТ 2789—59. Максимальная величина микронеровностей при этом может достигать примерно 20 мк. Если принять коэффициент заполнения профиля при расточке равным 0,6, то в результате смятия микронеровностей зазор возрастет на 7—8 мк. Хотя эта величина для применяемых размеров подшипников составляет лишь небольшую часть поля допуска, все же уменьшение первичного износа имеет положительное значение.

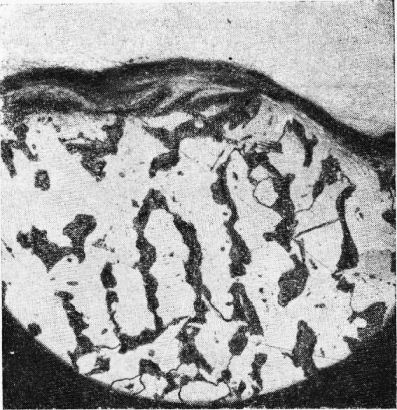

Рис. 2. Пластическое деформирование поверхностного слоя посадочного отверстия в корпусе редуктора (Х100)

Более жесткие требования к эффективности упрочнения посадочных отверстий возникают при рассмотрении вопроса с учетом стоимости восстановления корпусов. Приемлемым может считаться только такой метод упрочнения, который обеспечивает сохранение (за межремонтный период) размера отверстий в пределах поля допуска на диаметр. Предположим, например, что износ отверстия диаметром 130 мм в результате упрочнения уменьшится в 2 раза. Несмотря на казалось бы значительное уменьшение абсолютной величины износа (с 0,3 до 0,15 мм), необходимость восстановления этого отверстия при очередном ремонте не отпадает, следовательно, с точки зрения ремонта корпуса такое упрочнение не является-эффективным.

Из этого следует, что длительность работы корпуса до предельного износа посадочных отверстий должна измеряться величинами, кратными полному межремонтному сроку службы машины. Без соблюдения этого условия упрочнение отверстий не будет иметь никакого влияния Hia стоимость работ по восстановлению корпуса.

Большинство изношенных отверстий в корпусах редукторов угольных машин восстанавливается в настоящее время наплавкой с последующей расточкой отверстий в размер. Этот метод восстановления является трудоемким и не всегда обеспечивает необходимое качество корпусов.

Необходимо заметить, что применение вставных стаканов в отверстиях, где предполагается возможность износа посадочного места, является одним из наиболее рациональных способов обеспечения длительной работы подшипниковых опор редукторов, если корпуса изготовляются из недостаточно прочного материала. При этом конструктор может подобрать для вставки необходимый материал и назначить его термическую обработку. Такое конструктивное решение предопределяет высокое качество и простоту восстановления корпуса.

Одним из простых вариантов восстановления отверстий является применение стальных ленточных прокладок. Опробование этого метода, например, при восстановлении цилиндров двигателей внутреннего сгорания дало положительные результаты.

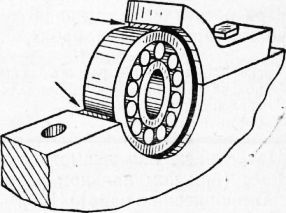

Стальная .лента прокладывается между подшипником и корпусом с предохранением от проворачивания по поверхности отверстия. Стальная прокладка предохраняет отверстие в корпусе от износа и легко заменяется при ремонте. Схема ее установки показана на рис. 3.

Стальные ленты промышленность выпускает из таких сталей, как У8, 65Г, 60С2, и притом в термически обработанном состоянии (твердость от 375 до 600 кГ/мм2). Чистота поверхности лент — свыше 8 класса по ГОСТ 2789—59. При ленте толщиной в пределах 0,2—0,4 мм точность размера гарантируется в пределах — 0,04 мм, а при необходимости и до 0,02 мм (ГОСТ 2614—55). Согласно опыту по восстановлению цилиндров двигателей при помоши стальных лент точность отверстия может быть выдержана в заданных пределах за счет шлифовки и хонингования восстановленного отверстия.

Рис. 3. Схема установки стальной прокладки в посадочном отверстии корпуса редуктора

Указанный метод используется, в частности, Рутченковским заводом при восстановлении ряда отверстий в корпусах забойных машин.

ВНИИПТУГЛЕМАШ совместно с Рутченковским заводом разработал и внедрил упрочнение посадочных поверхностей в корпусах методом раскатки Согласно данным завода, при раскатке чистота поверхности повышается с 5—6 до 8 класса, микротвердость на глубине до 2 мм увеличивается на 38%. Завод отмечает значительное повышение стойкости отверстий.

После раскатки диаметр отверстий увеличивался на 0,02— 0,03 мм (при номинальном размере 110—170 мм). Конструкция раскатки описана в работе.

Вопрос о том, в какой мере происходит при раскатке повышение собственно износостойкости материала недостаточно ясен. Существует некоторая неопределенность в оценке влияния наклепа на износостойкость сталей. Часть авторов отрицает его положительное влияние. Но еще А. К. Зайцев выдвинул тезис о том, что наклеп с точки зрения его влияния на износ может быть «благоприятным» и «неблагоприятным». Исследование В. Н. Калачникова показало, что существуют определенные режимные ограничения, при соблюдении которых обкатка роликами приводит к повышению износостойкости. Решающее значение, по мнению автора упомянутой работы, имеет давление на ролик.

Исследования В. Н. Калачникова проводились на машине Амслера при сопряжении цилиндрических образцов, вращающихся в разные стороны. В результате испытаний было установлено, что обкатка роликами приводит к снижению износа образцов в период их приработки в б раз по сравнению с ненаказанными образцами. Автор не показал, за счет чего это достигнуто — за счет повышения чистоты поверхности или изменений свойств поверхностного слоя. Также не вскрыты причины резкого повышения стойкости бурильных труб при их обкатке роликом.

Имеются основания считать, что поверхностное упрочнение методами обиатки и раскатки роликами, обдувки дробью, чеканки и пр. в определенных условиях может привести к повышению износостойкости материалов.

Вне зависимости от того, происходит ли в действительности заметное повышение износостойкости материала при раскатке отверстий в корпусах редукторов, эта операция все же является полезной, так как она приводит к повышению чистоты поверхности и сопротивления поверхностного слоя смятию.

Повышенный износ посадочных поверхностей корпусов, по-видимому, особенно характерен для угольных машин; ограниченность габаритов последних при высоких передаваемых мощностях, а также значительное засорение смазки угольным штыбом создают предпосылки для ненормального проворачивания подшипников качения по посадочным поверхностям.

Корпуса редукторов относятся к числу таких деталей, для которых износ должен быть полностью исключен. Для решения этой задачи необходимо прежде всего устранить причину заклинивания подшипников качения и тем самым исключить трение скольжения в опорах валов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Износ посадочных поверхностей под подшипники качения в корпусах редукторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы