Строй-Техника.ру

Строительные машины и оборудование, справочник

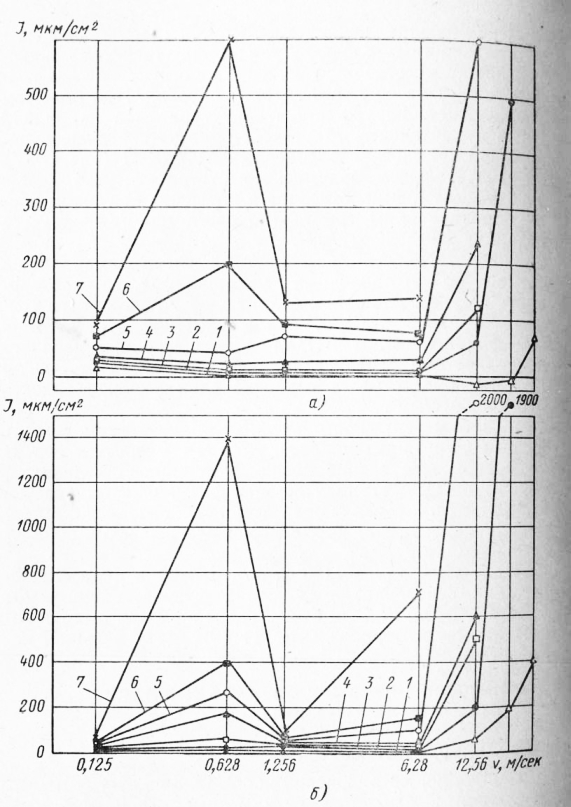

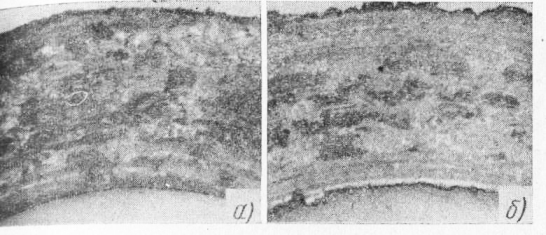

Результаты испытаний металлокерамики ФМК-11 по чугуну ЧНМХ представлены на рис. 1, а и б и 2, а и б. Отдельные процессы в этих материалах развиваются не так, как в паре трения ФК-16л — ЧНМХ.

При испытании металлокерамики ФМК-11 все процессы, влияющие на фрикционные характеристики и износостойкость материалов, можно разбить на пять стадий: первая — при температуре до 250—300 °С; вторая — 300—650°С; третья — 650—800°С; четвертая 800— Ю00°С и пятая — при температуре выше 1000 °С.

До температуры 250—300 °С (скорость скольжения 0,125 м/с — нагрузка 5—100 кгс/см2; скорость 0,628 и 1,256 м/с — нагрузка 5 кгс/см2) наблюдается малый износ как металлокерамики, так и чугуна. С поверхностей трения чугуна и материала ФМК-11 при испытании уносится постепенно весьма тонкая пленка окислов. Класс чистоты поверхности трения часто повышается до —12-го.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

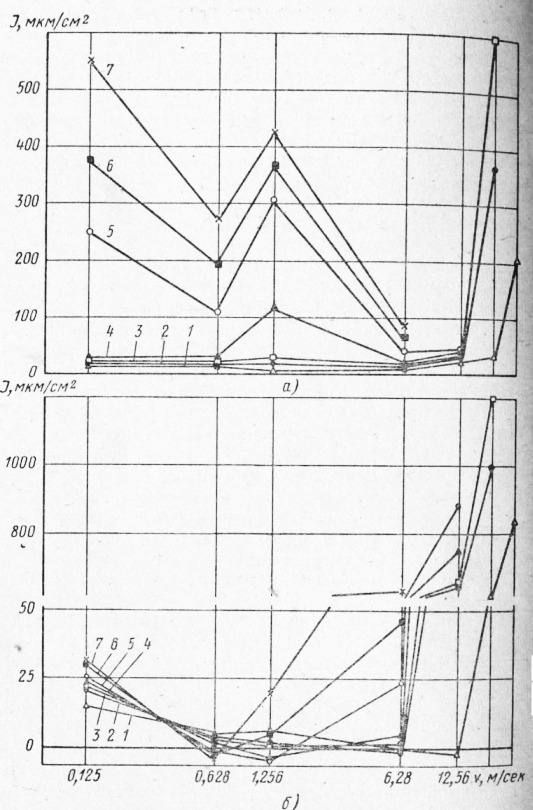

Рис. 1. Зависимость приведенного линейного износа (/ в мкм/см2 на 1000 м пути) образцов из материала ФМК-11 (а) и чугуна ЧНМХ (б) от скорости скольжения при различных удельных нагрузках:

1—5 кгс/см2; 2, 3, 4, 5, 6 и 7 — соответственно 15. 25, 40, 60, 80 и 100 кгс/см!

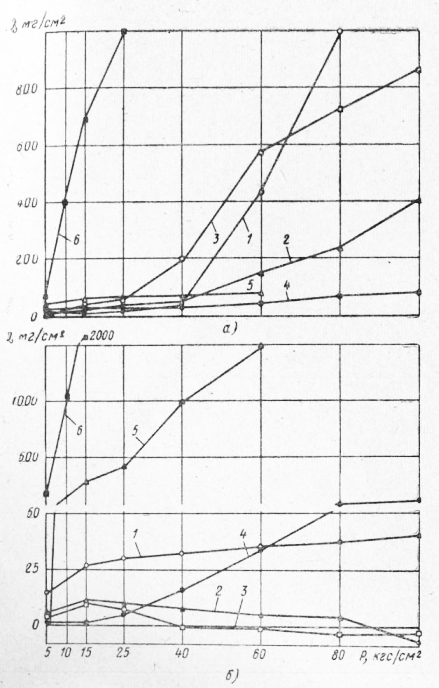

Рис. 2. Зависимость приведенного массового износа (/ мг/см2 на 1000 м пути) образцов из материала ФМК-11 (а) и чугуна ЧНМХ (б) от удельной нагрузки при различной скорости скольжения: 1 — 0,125 м/с; 2, 3, 4, 5, 6 — соответственно 0,628; 1,256; 6,28; 12, 56 и 18,84 м/с

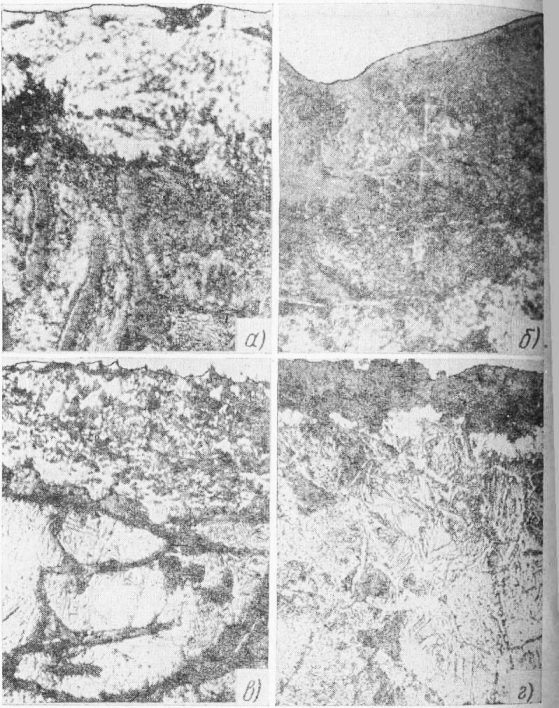

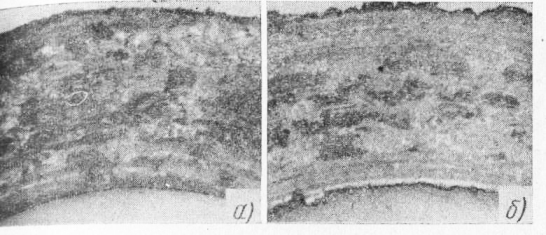

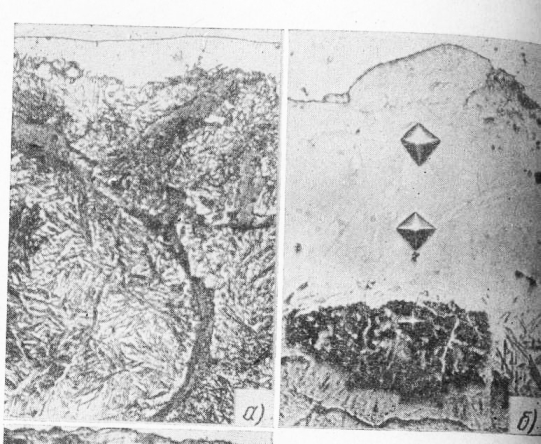

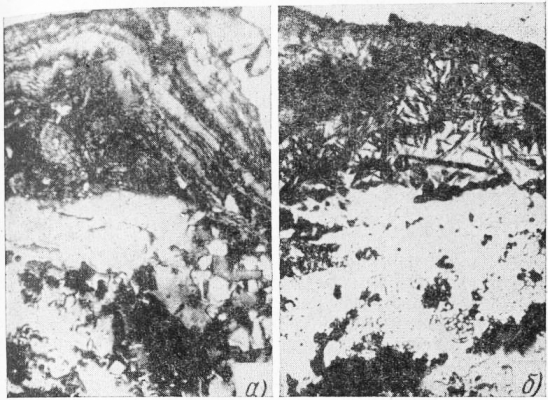

Рис. 3. Микроструктуры сечении поверхностных слоев образцов

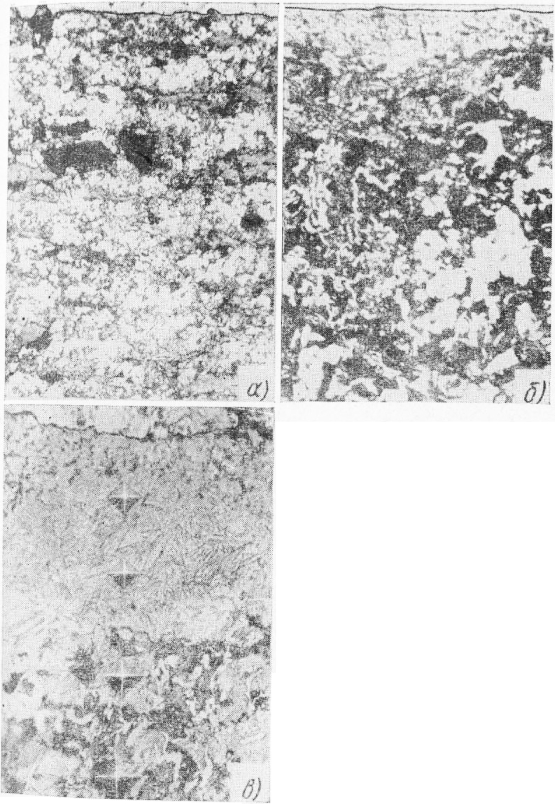

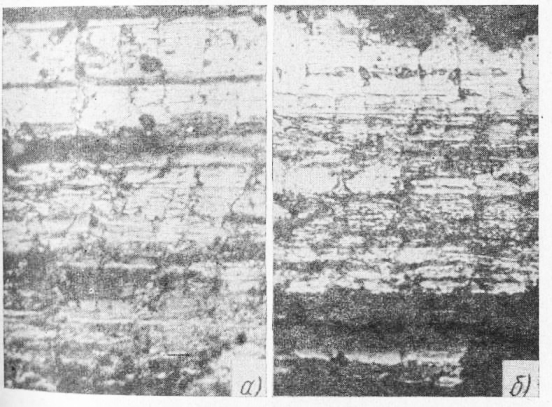

Рис. 4. Микроструктуры сечений поверхностных слоев образцов из металлокерамики ФМК-11

При дальнейшем повышении температуры до 500— 600 °С (скорость скольжения 0,628 м/с — удельные нагрузки 15—40 кгс/см2; скорость скольжения 1,256 м/с — нагрузки 15—25 кгс/см2 и скорость скольжения 6,28 м/с — нагрузка 5 кгс/см2) развивается вторая стадия процессов.

В указанном диапазоне скоростей и нагрузок наблюдается также незначительный износ чугуна и металлокерамики. На поверхности трения образцов начинает образовываться заметная тонкая пленка рабочего слоя. На образцах видны цвета побежалости (синий оттенок), класс чистоты поверхности трения примерно 8—9-й. Пластические деформации происходят в весьма тонких поверхностных слоях. Микротвердость поверхностных слоев чугуна, замеренная на микрошлифах, составляет 280— 460 кгс/мм2; микротвердость светлого фона поверхности трения чугуна 550—750 кгс/мм2, а металлокерамики — 380—640 кгс/мм2. Микротвердость поверхностных слоев шлифов, изготовленных из металлокерамики, 200— 380 кгс/мм2.

Фазовым рентгеноструктурным анализом образцов, работавших при температуре 600°С, установлено, что наряду с исходной а-фазой в структуре чугуна имеется значительная концентрация фазм Fe304, а также фаз FeO и Fe203, появляется и у-фаза. В поверхности трения металлокерамики ФМК-П содержание исходной а-фазы значительно уменьшается. Мало обнаруживается также меди. В больших количествах имеется фаза Fe304, появляются у-фаза, FeO и Fe203.

Если сравнить рентгенограммы поверхностей трения чугунного образца и металлокерамического, то можно видеть, что в них присутствуют примерно одни и те же фазы. Содержание аналогичных фаз приблизительно одинаковое. Это говорит о том, что образовавшийся при трении рабочий слой в равной мере распределяется на чугунных и металлокерамических- образцах.

При температуре от 600—650 до 800—850 °С (скорость скольжения 0,628 м/с — удельные нагрузки 60 100 кгс/см2, скорость скольжения 1,256 м/с — удельные нагрузки 40—100 кгс/см2 и скорость скольжени > 12,56 м/с — удельная нагрузка 5 кгс/см2) протекае третья стадия процессов, характеризующая для данн пары трения значительным увеличением износа металлокерамики. Происходит образование прочных мостиков схватывания и перенос металлокерамики на чугун. Вес образцов из чугуна ЧНМХ после испытания в некоторых случаях увеличивался. На частицах металлокерамики, перенесенной на чугун, появлялись следы абразивного воздействия продуктов износа. Развивались небольшие трещины в поверхностном слое. Микровпадины и поры материала ФМК-11 заполнялись подвижными поверхностными слоями.

Микроструктура измененного поверхностного слоя показана на рис. 4, б. На поверхности трения чугуна, почти не претерпевшего структурных превращений, обнаруживаются сплошные слои металлокерамики толщиной до 0,01—0,04 мм. Под слоем металлокерамики в чугуне обнаруживаются окислы. При достижении температуры 800—850 °С (при больших удельных давлениях) слой металлокерамики на чугуне имеет размельченную структуру, а в чугуне после многократного травления начинает появляться мелкоигольчатая структура мартенсита. Класс чистоты поверхности трения значительно снижается, отдельные неровности перенесенной на чугун металлокерамики достигают высоты 20 мкм и более. При разрушении материала ФМК-11 в узле схватывания на поверхности трения появляются царапины, вырывы.

При скорости скольжения 12,56 м/с и удельной нагрузке 5 кгс/см2 также наблюдается перенос материала ФМК-11 на чугун, при этом износ его небольшой. Микротвердость поверхности трения чугуна при температуре испытания около 650° С несколько снижается и равна 500—600 кгс/мм2, а при более высоких температурах повышается до 800—940 кгс/мм2. Микротвердость поверхности трения металлокерамики составляет 480—790 кгс/мм2. Поверхностные слои чугуна имеют микротвердость 280—330 кгс/мм2 при температуре 600— 650°С и 900—1000 кгс/мм2 — при 850—900°С. Поверхностные слои металлокерамики при температуре 850— 900 °С имеют твердость 480—890 кгс/мм2.

При повышении температуры от 800—850 °С до 1000 °С (скорость скольжения 6,28 м/с — удельные нагрузки 15—100 кгс/см2 и скорость скольжения 12,56 м/ удельные нагрузки 5—40 кгс/см2) развивается четвертая стадия процессов.

Для пары-трения металлокерамика ФМК-11 — чугун ЧНМХ характерным является минимальный износ обоих материалов при скорости скольжения 6,28 м/с и удельных нагрузках 15—100 кгс/см2. Значительное уменьшение износа металлокерамики на этих режимах можно объяснить образованием на поверхностях трения тонкого мелкодисперсного рабочего слоя из обоих материалов пары трения. Этот слой легко подвижен при высокой температуре; наличие меди в металлокерамике предотвращает глубинное схватывание, вырывание частиц, царапание. Микроструктурный анализ позволил выявить под этим слоем мелкоигольчатую структуру мартенсита, образующуюся при охлаждении образцов после испытания.

При скорости скольжения 12,56 м/с износ металлокерамики остается малым, а износ чугуна начинает увеличиваться с ростом удельной нагрузки (причем более резко, чем на предыдущем режиме). При малых величинах приведенного износа класс чистоты поверхностей трения обоих образцов был примерно 9—10-й.

Рентгеноструктурным анализом фазового состояния чугуна, испытанного при температуре 930 °С, установлено значительное уменьшение исходной а-фазы. В поверхностном слое имеется большая концентрация у-фазы и фазы Ре304. Кроме этого, обнаруживаются фазы FeO и Fe203. Примерно в таком же количестве все перечисленные фазы имеются и в поверхностном слое металлокерамики. Исключение представляет обнаруженная в незначительном количестве медь.

Дальнейшее увеличение скорости скольжения до 12,56 м/с (давление 60 кгс/см2), 18,84 и 25,12 м/с — давление 5—25 кгс/см2 (температура более 1000 °С) пятая стадия процессов — вызывает большой износ и чугуна и металлокерамики, особенно с увеличением удельной нагрузки. Характерно, что износ чугуна на этих режимах опережает износ металлокерамики.

Увеличение износа металлокерамики и чугуна в этом случае можно объяснить размягчением и разупрочнением материалов на большую глубину, срывом поверхностных слоев, иногда абразивным воздействием неоднородной структуры составляющих продуктов износа металло- , керамики и чугуна.

При больших скоростях испытания (18,84—25,12 м/с) в поверхностных слоях чугуна обнаруживается значительное количество окислов, а также структура типа графит отжига на большую глубину образца. При большем увеличении обнаруживается структура типа карбидной сетки и мартенсита. Мартенсит образуется также в поверхностном слое металлокерамики ФМК-П со значительным повышением твердости (до 850— 1000 кгс/мм2). Микротвердость поверхности трения обоих образцов пары трения (по светлосерому фону) составляла 890—940 кгс/мм2.

Микротвердость поверхностных слоев замеряли на специально изготовленных микрошлифах. Микротвердость чугуна составляла: белого слоя у поверхности трения 890—1600 кгс/мм2, а мартенситной структуры — 790—950 кгс/мм2. В металлокерамике микротвердость поверхностных слоев находилась в пределах от 800 до 1100 кгс/мм2, а более глубокие слои имели твердость 380—480 кгс/мм2.

Фазовым рентгеноструктурным анализом установлено, что при температуре 1080°С на поверхности трения обоих материалов количество у-фазы превышает количество а-фазы. Фазовый состав поверхностных слоев обоих материалов оказался примерно одинаковым, но, кроме перечисленных фаз, обнаружены Fe304 и Fe203.

При температуре 1130 °С, замеренной в процессе испытания, в поверхностных слоях чугуна обнаружены а-фаза, у-фаза, Fe304 и Fe203. Такие же фазы были обнаружены и в материале ФМК-11 (иногда в меньшем количестве).

Рис. 5. Зависимость приведенного линейного износа (/ в мкм/см на 1000 м пути) образцов из материала ФМК-8 (а) и чугуна ЧН^л (б) от скорости скольжения при различных удельных нагрузка

1 — 5 кгс/см2; 2, 3, 4, 5, 6 и 7 — соответственно 15, 25, 40, 60, 80 и 100 кгс/см

Рис. 6. Зависимость приведенного массового износа (/ в мг/см2на 1000 м пути) образцов из материала ФМК-8 (а) и чугуна ЧНМХ (б) от величины удельной нагрузки при различной скорости скольжения:

Первая стадия процессов протекает до температуры 300—350°С (скорость скольжения 0,125 м/с — удельная нагрузка 5—60 кгс/см2; скорость скольжения 0,628 м/с — удельная нагрузка 5 кгс/см2). Приведенный массовый и линейный износы обоих материалов пары трения на этой стадии незначительны. Класс чистоты поверхности трения при этом повышался примерно до 10-го (без учета пористости). На трущихся поверхностях выявлены белые блестящие следы износа и коричневые пятна окислов. Продукты износа отделялись в виде мелкого коричневого порошка. Структурных изменений в поверхностном слое чугуна и металлокерамики не обнаружено. Микротвердость поверхностного слоя чугуна составляла 290—360 кгс/мм2, а поверхности трения (светлый фон) — 400—460 кгс/мм2.

В диапазоне температур от 350 до 600—650°С (удельные нагрузки 60—100 кгс/см2, скорость скольжения 0,125 м/с; удельные нагрузки 15—40 кгс/см2 — скорость скольжения 0,628 м/с и удельные нагрузки 5—15 кгс/см2 — скорость скольжения 1,256 м/с) протекает вторая ствдия процессов при относительно малом износе материалов, но характер взаимодействия поверхностей трения при этом отличается от предыдущего. На поверхности трения образцов наблюдаются следы схватывания, размазывания металла, вырывы, увеличивающиеся при росте скорости (см. рис. 56, а, б). Размазанный металл частично закрывает поры металлокерамики, а на чугуне появляются небольшие вырывы. В поверхностных слоях чугуна несколько увеличивается содержание феррита, на микрошлифах обнаруживается пластическая деформация в тонком слое и схватывание металлокерамики. На поверхности трения образцов из металлокерамики обнаружен тонкий рабочий слой. Несколько повышается микротвердость поверхности трения образцов из чугуна ЧНМХ (до 440—700 кгс/мм2), а поверхностные слои имеют микротвердость порядка 370—500 кгс/мм2.

Рис. 7. Поверхности трения образцов из материала ФМК-8 (а) после испытаний их по чугуну ЧНМХ (б) f = 1,256 м/с; р— = 25 кгс/м2, Х8

Рис. 8. Микрофотографии поверхности трения образцов из материала ФМК-8 (а) после испытания по чугуну ЧНМХ (б)

Рис. 9. Микроструктуры сечений поверхностных слоев образцов из чугуна ЧНМХ, испытанных по материалу ФМК-8:

а — о = 1,256 м/с; р = 25 кгс/смг; б — v = 1.256 м/с; р = 100 кгс/см-; e — v = 12,56 м/с; р — 10 кгс/см\ Х450

Рис. 10. Микроструктуры сечений поверхностных слоев образцов из материала ФМК-8, испытанных по материалу ЧНМХ: a — v= 1,256 м/с; р = 100 кгс/см2; б — v = 18,84 м’с р = 5 кгс/см2, Х450

В некоторых случаях на поверхности образцов образуется рабочий слой, состоящий из металлокерамики и чугуна и имеющий в некоторых местах игольчатую структуру.

С повышением скорости скольжения до 1,256 м/с во всем диапазоне удельных нагрузок износ чугуна становится малым, а износ металлокерамики незначительно увеличивается с увеличением удельной нагрузки. В этом режиме температура в начале испытания растет быстро, следовательно, быстро размягчаются поверхностные слои и процесс протекает в тонком поверхностном слое.

Происходит схватывание, размазывание тонких пленок металла при малых удельных нагрузках и образование размягченного рабочего слоя, иногда с абразивными частицами в структуре металлокерамики при повышении удельных нагрузок. При малых удельных нагрузках зона пластической Деформации, а также толщина слоя схватывания небольшие. Как правило, в этом режиме происходит перенос металлокерамики на чугун. Под слоем схватывания микроструктурным анализом обнаруживается мелкоигольчатая мартенситная структура.

При больших удельных нагрузках (80—100 кгс/см2) в зону деформирования втягиваются значительные объемы поверхностных слоев. Как показано на рисунках, происходит схватывание и перенос металлокерамики на чугун. Толщина слоя металлокерамики-достигает более 0,1 мм. При трении в основном из состава металлокерамики образуется рабочий слой, который при выключении испытательной машины остается на поверхности трения обоих материалов.

Износ чугуна на этих режимах продолжает оставаться незначительным, а износ металлокерамики постепенно растет с увеличением удельной нагрузки.

Класс чистоты поверхности трения при интенсивном схватывании значительно снижается, а высота отдельных неровностей пятен схватывания достигает 35 мкм и более.

Микротвердость поверхности трения чугуна находится в пределах 200—890 кгс/мм2, что говорит о неоднородности структуры при наличии процесса схватывания.

Микротвердость поверхностных слоев чугуна при температуре до 850—900 °С не превышает 700—950 кгс/мм2, при достижении температуры 1100 °С она находится в пределах 1000—1300 кгс/мм2. Микротвердость слоя металлокерамики на чугуне — 320— 400 кгс/мм2.

Четвертая стадия процессов протекает при увеличении температуры выше 1100°С. Так как температура замерялась на глубине 0,5 мм, то на поверхности трения, особенно в пятнах контакта, она достигала больших величин. Для этой стадии характерны следующие режимы: скорость скольжения 6,28 м/с — удельные нагрузки 40— 100 кгс/см2 и скорости скольжения 12,56; 18,84; 25,12 м/с во всем диапазоне удельных нагрузок, применявшихся при испытании.

Износ образцов с увеличением скорости и удельной нагрузки постепенно увеличивался, причем более интенсивно с увеличением скорости скольжения. Износ чугуна более чем в 3 раза превышал износ металлокерамики, а при малых удельных нагрузках происходило схватывание и перенос чугуна на металлокерамику.

При больших скоростях скольжения обнаруживалось значительное количество трещин в поверхностных слоях обоих материалов. Характер и расположение их были такими же, как и па деталях реальных машин, работавших в условиях эксплуатации. При более высоких температурах трещины закрывались тонкими пленками металла.

Металлографический анализ образцов, работавших в этих условиях, показал, что в поверхностных слоях чугуна происходят процессы окисления, образуется мартенситная структура и появляется структура типа карбидной сетки. Микротвердость мелкоигольчатой структуры находится в пределах 950— 1200 кгс/мм2.

При малых нагрузках и больших скоростях скольжения на поверхности трения образцов, изготовленных из металлокерамики, обнаруживается слой чугуна иногда глубиной более 0,15 мм, имеющий мелкоигольчатую мартепситную структуру и значительное количество окислов.

Микротвердость поверхности трения чугунных образцов (по светлому фону) составляла 900—1100 кгс/мм2. Микротвердость поверхности трения исходных металлокерамических образцов находилась в пределах 100— 600 кгс/мм2 из-за наличия различных, резко отличающихся по свойствам, составляющих. После работы образцов при температуре более 900 °С микротвердость поверхности трения была в пределах от 480 до 620 кгс/мм2, а при температуре более 1100 °С — 600— 700 кгс/мм2, т. е. фактически в этом случае была замерена микротвердость образовавшегося рабочего слоя, имеющего новые свойства.

Микротвердость поверхностного слоя образцов из металлокерамики ФМК-8, работавших в четвертой стадии, находилась в пределах от 750 до 1030 кгс/мм2 (на глубину до 0,05 мм). На расстоянии от поверхности трения 0,15—1,5 мм микротвердость материала ФМК s была 300—500 кгс/мм2.

При трении материала ФМК-8 по чугуну ЧНМХ в условиях высоких температур на поверхности трения металлокерамики образуется рабочий слой, в который входят, кроме исходных материалов, окислы железа и других составляющих металлокерамики (Fe304, W03 CuO и др.).

Спектральный анализ образцов

Спектральный анализ поверхностей трения испытанных на машине образцов, как и образцов из тормозов после их эксплуатации, показал значительные изменения содержания углерода, хрома, марганца, кремния, никеля и других элементов в чугуне и изменение содержания химических элементов в фрикционных материалах типа ФМК-11 и ФМК-8. Анализ показал, что на эти изменения главным образом влияет температура, возникающая в поверхностных слоях при трении образцов, что согласуется с теорией диффузионных и химических процессов.

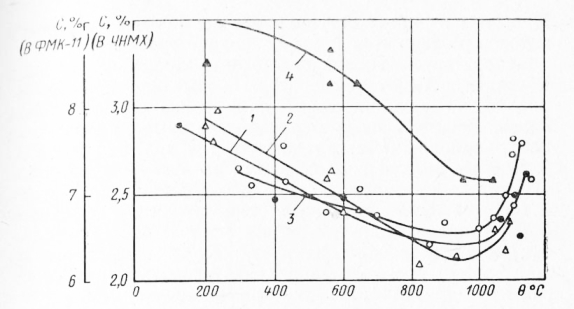

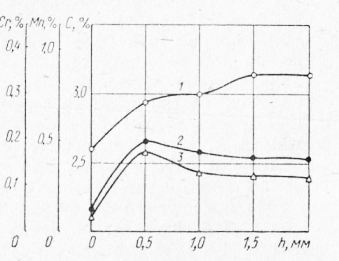

Характер изменения -содержания углерода на поверхности трения образцов, изготовленных из чугуна ЧНМХ и испытанных по всем трем видам фрикционных материалов, в зависимости от температуры при испытании показан на рис. 60. На этом же рисунке показано изменение содержания углерода в металлокерамике ФМК-11.

Как показано на графике, с повышением температуры содержание углерода на поверхности трения чугуна, работавшего по всем трем видам фрикционных материалов, постепенно уменьшается. Наименьшее содержание углерода соответствует температуре около 900° С. При дальнейшем повышении температуры количество углерода несколько увеличивается, не достигая исходной величины. Некоторое увеличение количества углерода при температуре испытания 1000—1100 °С, вероятно, происходит за счет образования рабочего слоя из обоих элементов пары трения (в фрикционных материалах ФМК-П и ФМК-8 углерода содержится значительно больше, чем в чугуне). Кроме того, иногда при таких температурах происходит значительный износ чугуна.

Рис. 10. Зависимость содержания углерода на поверхности трения образцов от температуры испытания:

1 2 3 — из чугуна по материалу ФК-16л, ФМК-11 и ФМК-8; 4 — из металлокерамика ФМК1-11 по чугуну

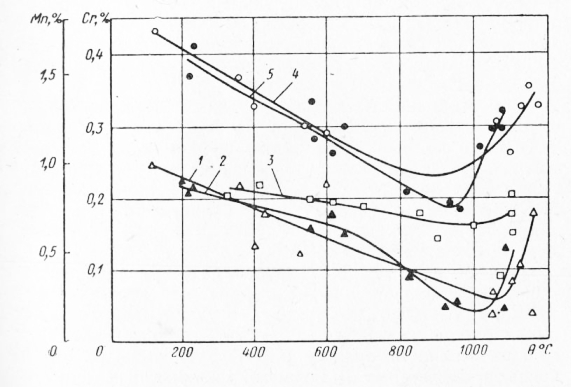

Рис. 11. Зависимость содержания марганца и хрома на поверхности трения образцов из чугуна от температуры испытания:

1 — содержание марганца в чугуне, работавшем по ФК-16л; 2 — по ФМК-11; 3 — по ФМК-8; 4 — содержание хрома в чугуне, работавшем по ФК-1Ьл; 5 —по ФМК-11

При этом в работу вступают все новые слои металла, в которых содержится большее количество углерода.

Характер изменения содержания хрома и марганца в зависимости от температуры испытания показан на рис. 11. Содержание хрома и марганца определяли на поверхности чугунных образцов, которые испытывали по фрикционным материалам ФК-16л, ФМК-П и ФМК-8. Данные по содержанию хрома на поверхности трения чугуна, работавшего по металлокерамике ФМК-8, на график не нанесены. При трении чугуна по материалу ФМК-8 происходило интенсивное схватывание и перенос металлокерамики на чугун. Количество хрома на поверхности трения чугуна значительно увеличивалось, так как в металлокерамике хрома больше, чем в чугуне. Исследования показали, что до температуры 450— 500 °С на поверхности трения чугуна содержится 0,3— 0,6% хрома. При повышении температуры более 500— 600 °С количество хрома увеличивалось значительно и при температуре 1000—1100°С достигало 3,0—5,0%.

Как показано на рис. 11, количество хрома в образцах, работавших по материалу ФК-16л и ФМК-Н, постепенно уменьшается с увеличением температуры. Наименьшее содержание хрома соответствует температуре 900—950 °С.

С повышением температуры также уменьшается содержание марганца на поверхности трения чугуна, работавшего по всем трем видам фрикционных материалов. Более значительное уменьшение содержания марганца происходит в образцах, испытанных по металлокерамике ФМК-П и ретинаксу ФК-16л. Наименьшее содержание марганца (0,2—0,3%) соответствует температуре 1000—1050 °С.

При более высоких температурах, развивающихся при трении фрикционных материалов, содержание как хрома, так и марганца несколько увеличивается. Такое явление, вероятно, можно объяснить либо образованием тонкого мелкодисперсного рабочего слоя со специфическими свойствами и большим содержанием окислов, которые оказывают влияние на результаты анализа, либо в некоторых случаях относительно большим износом чугуна при повышенных температурах.

Спектральным анализом обнаружено также уменьшение содержания кремния на поверхности трения чугуна с повышением температуры. Минимальное количество кремния в чугуне, работавшем по материалам фМК-8 и ФМК-11, содержится при температуре 900— 1000° С. Наименьшее изменение содержания кремния наблюдалось в чугунных образцах, испытанных по материалу ФК-16л.

На поверхности трения чугуна, работавшего по материалу ФК-16л при температуре более 350—400 °С, начинает появляться медь. Выше температуры 1100 °С медь не обнаруживается.

При повышении температуры выше 550—600°С на поверхности трения чугуна, работавшего по металлокерамике ФМК-11, был обнаружен барий. При температуре более 900 °С он не обнаруживался.

На поверхности трения чугуна, который был испытан по металлокерамике ФМК-8, также обнаружена медь при температуре более 600 °С, а выше 1000 °С — вольфрам.

Был произведен также послойный спектральный анализ чугуна, работавшего по трем испытанным фрикционным материалам при температуре 930—1000 °С. Полученные результаты совпадают с результатами ранее проведенных анализов деталей тормозных устройств, работавших в условиях эксплуатации.

Количество углерода, хрома и марганца на поверхности трения минимальное, по глубине образцов несколько увеличивается и стабилизируется на глубине 1.0—1,5 мм. В качестве примера характер изменения содержания этих элементов в чугуне, работавшем по металлокерамике ФМК-11 при температуре 930 °С.

Рис. 12. Изменение содержания хрома (1), углерода (2) и марганца (3) по глубине образца из чугуна ЧНМХ, испытанного по материалу ФМК-11 (v = = 6,28 м/с; р= 15 кгс/см2; температура 9=930 °С)

Спектральным анализом также обнаружены значительные изменения химического состава поверхности трения образцов из металлокерамики ФМК-Ц и ФМК-8. На поверхности трения металлокерамики ФМК-11 с повышением температуры до 600° С происходит плавное, а затем более резкое уменьшение, количества углерода. Происходит уменьшение также меди и бария, особенно значительное при температуре 1000—1100ЬС. Содержание магния, имеющегося в асбесте, до температуры 900—1000 °С изменяется мало, а затем также уменьшается.

Спектральный анализ поверхности трения металлокерамики ФМК-8 показал, что содержание хрома, меди, никеля на поверхности трения при температуре 600— 700° С несколько увеличивается. Это можно объяснить, очевидно, влиянием на результаты спектрального анализа уменьшения пористости материала при трении образцов. При температуре 1100—1150 °С содержание этих элементов либо резко уменьшается (при малом износе металлокерамики), либо приближается к исходной величине (при большом износе металлокерамики).

Кроме этого, на изменения содержания указанных элементов в поверхностных слоях материала ФМК-8 огромное влияние оказывало наличие схватывания и переноса как металлокерамики на чугун, так и чугуна на материал ФМК-8.

Таким образом, спектральный анализ позволил изучить влияние температуры на протекание физико-химических процессов в фрикционных материалах, испытанных на лабораторной установке. При наличии схватывания, которое проявляется не одинаково на различных режимах, состав поверхностных слоев не стабильный. Однако результаты спектрального анализа позволили определить характер протекания процессов и совместно с данными, полученными при фазовом рентгенострук-турном анализе, позволяют судить о составе образующегося при трении фрикционных материалов рабочего слоя (третьего тела). Изучение состава и свойств рабочего слоя как вторичной структуры и устранение в нем • нежелательных явлений позволит улучшить фрикционные материалы.

В результате проведенных лабораторных исследований воспроизведены и изучены основные процессы, протекающие при трении различных типов фрикционных материалов. Определены диапазоны скоростей скольжения, удельных нагрузок и температур, при которых протекают различные процессы и происходят значительные изменения фрикционных характеристик и износостойкости.

Изучено также влияние скорости и удельных нагрузок (в широком диапазоне) на изменение коэффициента трения, силы трения, температуры, приведенного линейного и массового износа при испытании различных фрикционных материалов.

Исследования позволили определить влияние температуры в пределах 100—1150 °С, вызываемой трением при различных режимах работы, на структурные, фазовые, диффузионные и химические процессы, протекающие в поверхностных слоях материалов. Диффузионные и химические процессы протекают наиболее интенсивно при температуре 900—1000 °С. Фазовые превращения в чугуне с образованием остаточного аустенита начинают происходить при объемной температуре 520—600 °С.

Исследования показали влияние состава и типа фрикционного материала на физико-химические процессы при трении. Например, установлено, что окислительные процессы протекают наиболее интенсивно при работе чугуна ЧНМХ по металлокерамике ФМК-11.

Во время лабораторных исследований изучался также процесс образования рабочего слоя при испытании фрикционных материалов на различных режимах, были определены его химический, фазовый состав и отдельные свойства.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Износостойкость и физико-химические процессы при трении металлокерамики фмк-11 по чугуну"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы