Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие требования

Проблема повышения долговечности и надежности машин, приборов и оборудования является одной из важнейших в настоящее время. Она приобретает особое значение для узлов и деталей машин, работающих в агрессивных средах, в вакууме, при высоких температурах и т. п. К таким деталям относятся и фрикционные узлы современных высоконагруженных тормозных устройств.

Надежность и долговечность этих деталей можно повысить, используя общепринятые конструктивные, технологические и эксплуатационные способы и методы, применяемые в машиностроении, а также некоторые специфические пути, учитывающие особенности работы тормозных устройств.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Как известно, все работы, направленные на повышение долговечности и надежности машин, должны привести к снижению количества отказов и неисправностей машин, уменьшению аварийности, улучшению использования машин. Однако затраты на изготовление более надежных узлов или агрегатов большие, поэтому необходимо производить анализ экономической эффективности мероприятий, повышающих надежность и долговечность машин. При этом необходимо производить комплексную оценку экономической эффективности машины с заданной надежностью и ресурсом.

При проектировании изделий следует правильно определять их технико-экономические показатели. Они должны соответствовать современному уровню. Изделия должны иметь возможно больший межремонтный срок службы с минимальными затратами на ремонт.

Новые изделия необходимо создавать с учетом не только опыта эксплуатации прототипов, а и с учетом результатов научно-исследовательских работ в данной области. Детали и узлы, определяющие надежную работу изделия, следует создавать с наибольшей долговечностью или, если это невозможно, их ремонт или замена должны производиться в короткий срок, а заменяемые узлы не должны быть дорогостоящими.

При проектировании нового изделия необходимо также учитывать основные причины, вызывающие отказы и неисправности изделия — прототипа; предусматривать конструктивные и другие мероприятия, устраняющие или снижающие их вредное влияние.

Значительное внимание при проектировании следует уделять вопросам технологичности изготовления изделия.

Применение унифицированных и стандартных деталей или узлов, что снижает затраты на техническое обслуживание и ремонт; применение малогабаритных готовых изделий; разработка и применение новых типов материалов; наименьший объем механической обработки металлов — все эти факторы способствуют созданию более надежного изделия. Применение оборудования, приспособлений, инструмента, материалов возможно меньшей номенклатуры также влияет на экономичность изделия, его качество и показатели надежности. Особо важное значение имеет правильный выбор материала как по прочностным характеристикам, так и по износостойкости; правильное определение форм и размеров рабочих поверхностей деталей; рациональное сочетание различных материалов.

Технологические мероприятия при изготовлении изделий направлены на повышение их качества при стремлении снизить удельные затраты на единицу продукции. Следует применять целесообразные для каждой детали способы изготовления (горячая штамповка, прессование, сварка и др.).

Наибольшее внимание должно уделяться правильному выбору технологического процесса: применению освоенной или типовой технологии; внедрению оптимального для данного узла или детали метода механической, химико-термической, термической или другой обработки поверхностных слоев деталей.

Большое внимание необходимо уделять контролю за изготовлением изделий и их элементов, а затем проверке их на специальных стендах или в натурных условиях.

На качество изделий влияет также уровень организации производства, к которому относятся правильное планирование, наличие потока на производстве, внедрение бездефектной системы изготовления деталей, механизация и автоматизация работ и т. д.

Технологически правильное и качественное изготовление запасных частей также влияет на экономические характеристики изделия, а также его надёжность.

При эксплуатации необходимо стремиться к снижению затрат средств на техническое обслуживание и ремонт изделий, организовать наиболее производительное использование техники. При этом надо соблюдать соответствующие правила эксплуатации: правильный выбор режимов эксплуатации, своевременный и качественный их контроль с целью снижения нагрузок на детали и агрегаты, а также улучшения экономических показателей.

Снизить затраты на техническое обслуживание можно за счет уменьшения количества регулировок, уменьшения количества точек смазки деталей и увеличения периодичности замены в них смазки; улучшения эксплуатационной технологичности, увязывая ее с надежностью и долговечностью агрегатов. Для агрегатов, имеющих малый срок службы, должна быть обеспечена наилучшая эксплуатационная технологичность.

К эксплуатационным средствам повышения надежности машин, улучшения их экономических показателей относится разработка и применение прогрессивных систем ремонта и технического обслуживания машин. К ним, например, относится система технического обслуживания и замены агрегатов по фактическому состоянию. Сюда же следует отнести и разработку прогрессивных методов восстановления машин.

В значительной мере надежность и долговечность машин в эксплуатации может быть повышена при создании совершенной системы статистического учета отказов, неисправностей, поломок и аварий машин с изучением физики и природы отказов и разработкой мероприятий по повышению качества технического обслуживания и ремонта, а также надежности и долговечности машин в целом. Это позволит также полностью учитывать влияние внешних механических воздействий, среды, а также температуры на характеристики изделии при их эксплуатации.

2 обобщение результатов исследовании тормозных устройств и фрикционных материалов

Анализ эксплуатации тормозов и результаты исследований состояния реальных деталей их фрикционных узлов с применением современных методов исследований позволили выявить основные процессы, протекающие в фрикционных материалах при эксплуатации высокона-груженных тормозных устройств машин.

Обработка результатов исследований показала, что:

а) работа сил трения вызывает текущие изменения в поверхностном слое фрикционных материалов. Эти изменения не стабильны даже в процессе одного торможения и охлаждения тормоза. Если учесть дискретную природу контакта твердых тел, а также малую продолжительность существования каждого пятна касания, то можно сказать, что эти изменения неравномерны как по поверхности, так и по глубине материалов;

б) работа сил трения вызывает остаточные явления в материалах, которые при очередном торможении претерпевают новые изменения.

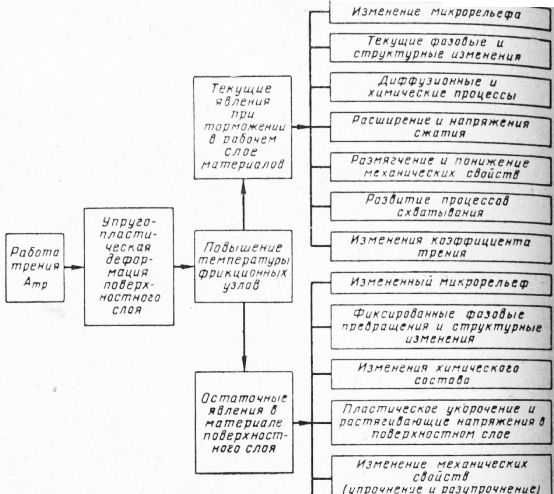

В связи с этим воздействие работы трения на фрикционные материалы можно представить [50] в виде структурной схемы (рис. 63). Приведенная структурная схема обобщает анализ процессов, происходящих в фрикционных материалах тормозных устройств при их работе, позволяет исследовать их в различных типах материалов и разрабатывать научно обоснованные мероприятия по улучшению работы тормозных устройств.

На основании структурной схемы можно сформулировать новые общие требования к фрикционным материалам:

1. Анализ текущих явлений при торможении позволяет судить о наличии критических или предельных состояний зоны трения. Поэтому при управлении этими явлениями не следует превышать значения критических предельных величин в каждом из превращений и изменений (например, по фазовым, структурным изменениям, диффузионным процессам и др.).

2. В текущих явлениях, которые вызывают остаточные явления, должны преобладать процессы упрочнения, улучшения поверхности трения и создания стабильного рабочего слоя за счет комплекса физико-химико-механических свойств материалов, условий работы, среды и т. д.

3. Одним из основных требований, не учитываемых ранее, которые необходимо предъявлять к фрикционным материалам, следует считать относительную стабильность и равномерность изменений химического, фазового состава, структуры и, следовательно, свейств поверхностного слоя в процессе эксплуатации.

Рис. 1. Структурная схема воздействия работы трения на фрикционные материалы

Приведенная структурная схема может быть применена как к металлическим, так и к другим фрикционным материалам с учетом специфики их свойств, структуры и других параметров.

Исследованиями установлено, что процессы при трении фрикционных материалов тормозов протекают неравномерно. Если в деталях некоторых машин неравномерное прилегание поверхностей трения; малая площадь фактического контакта приводит только к неравномерному износу, изменению зазоров, то в высоконагруженных тормозных устройствах это приводит и к неравномерному протеканию физико-химических процессов. В результате создаются благоприятные условия для возникновения сложного напряженного состояния, появления трещин, коробления деталей и усадки. А эти явления снижают долговечность тормозных устройств.

Как известно, тормоза дискового типа имеют ряд преимуществ перед другими типами тормозов. Как показали исследования, они имеют некоторые преимущества и по равномерности протекания физико-химических процессов. Однако в отдельных тормозах дискового типа контурная площадь контакта, образованная деформацией локальных поверхностных объемов дисков, и фактическая площадь контакта весьма малы, что также вызывает неравномерность протекания процессов.

Были исследованы также основные причины появления трещин, усадки и коробления деталей из фрикционных материалов. Этими причинами являются: термическая усталость, вызванная циклическими быстрыми и неравномерными нагревами и охлаждениями всего объема деталей тормоза; фазовые превращения с образованием остаточного аустенита; структурные и химико-диффузионные превращения с интенсивным окислением металла (особенно по границам зерен).

Исследования позволили объяснить природу и причины повышенного износа фрикционных узлов ряда тормозов. Окисление углерода в виде графита между зернами и зерен чугуна практически приводит к появлению микротрещин, которые являются концентраторами напряжений, способствующими появлению и развитию трещин. По границам зерен металла и развиваются сначала микро-, а затем макротрещины, которые влияют и на долговечность фрикционных узлов тормоза. Тонкий слой поверхности трения тормозного барабана (сектора диска) после торможений имеет повышенную твердость. Образующиеся трещины приводят к разрушению и срыву этого слоя, который в размельченном виде действует как абразив и повышает, износ тормозных колодок, тормозных барабанов и секторов дисков. Острые кромки места раскрытия трещины на поверхности трения повышают износ сопряженной детали (сектора, колодки), увеличивают неравномерность теплового поля фрикционных узлов и, следовательно, величину температурных напряжений.

Лабораторные исследования показали, что физико-химические процессы, обнаруженные при работе материалов ФМК-П и ФК-16л на испытательной машине аналогичны процессам в фрикционных узлах натурного тормоза.

При проведении лабораторных исследований было изучено влияние скорости, нагрузки и температуры, на процессы, происходящие при трении фрикционных материалов. Наряду с этим исследовано влияние этих факторов на изменение коэффициента трения, силы трения, износа при испытании различных материалов. Располагая такими зависимостями, можно ориентировочно подбирать тот или иной материал для узла трения с заранее известными условиями работы (скорость скольжения, удельная нагрузка и, особенно, температура).

Как указано в трудах ИМАШа, при испытании фрикционных материалов на машине типа И-47 данные по коэффициенту трения получаются заниженными, а по износу — завышенными, что гарантирует большую износостойкость испытуемой пары при эксплуатации тормозного устройства. В связи с тем, что испытания на машине типа И-47 проводятся при стационарном, тепловом режиме, авторы называют полученные данные по коэффициентам трения и износу предельными, а не абсолютными.

Для реальных деталей необходимо также учитывать коэффициент взаимного перекрытия, масштабный фактор, градиент изменения температуры по глубине материалов и другие факторы. Уточнения могут быть внесены после стендовых и эксплуатационных испытаний.

Интенсивным развитием процессов схватывания особенно в диапазоне температур 600—950 °С, очевидно, можно объяснить увеличение тормозного момента в конце торможения при применении материала ФМК-8, о чем указано в работе и др.

Лабораторными испытаниями установлено, что увеличение скорости скольжения до 12,56 м/с (температура не превышает 1000 °С) оказывает значительно большее влияние на повышение температуры, чем рост в такой же степени удельного давления. Так, увеличение скорости в 10 раз (в принятом при испытаниях диапазоне) увеличивает температуру при испытании различных материалов в 3—4,5 раза (при постоянном давлении, равном 5 кгс/см2), а увеличение удельных давлений в 12 раз увеличивает температуру только в 2—3,5 раза (при постоянной скорости v = 0,628 м/с). При скорости скольжения более 18—20 м/с даже малые удельные нагрузки (порядка 3—5 кгс/см2) вызывают при трении температуру более 1000 °С.

Испытания показали, что характер изменения приведенного массового и линейного износа для одной и той же пары трения в большинстве случаев совпадает. Однако для оценки износостойкости фрикционных материалов, отличающихся по удельному весу, следует рекомендовать вести сравнения по приведенному линейному износу.

Металлографический, фазовый рентгеноструктурный, спектральный и другие виды анализов образцов после их испытания на различных режимах в диапазоне температур от 100 до 1150° С позволили изучить основные процессы, протекающие в фрикционных материалах при лабораторных испытаниях. Установлено, что диффузионные и химические процессы в поверхностных слоях материалов при трении протекают наиболее интенсивно при температуре 900—1000 °С.

Фазовые превращения в чугуне с образованием остаточного аустенита начинают развиваться при объемной температуре 500—600 °С, что свидетельствует о возникновении в пятнах контакта при трении более высоких температур.

Окислительные процессы протекают наиболее интенсивно при трении чугуна по материалу ФМК-11. Исследования позволили также определить химический и фазовый состав образующегося при трении фрикционных материалов рабочего слоя.

В поверхностном слое материала ФК-16л при температуре более 300° С начинает обнаруживаться а-фаза железа, а при высоких температурах обнаружены а-фаза, у-фаза, а также незначительное количество фаз FeO, Fe30.t и Fe203.

Таким образом, выполненные исследования характеризуют основные физико-химические процессы в фрикционных узлах, что позволяет наметить пути их усовершенствования, т. е. улучшения фрикционных характеристик и износостойкости, повышение надежности, долговечности и эффективности тормозных устройств

Комплексное решение проблемы повышения долговечности, надежности и эффективности тормозных устройств необходимо осуществлять с применением всех возможных направлений, т. е. выполнением общих положений, относящихся ко всем типам изделий и тех специфичных требований, которые присущи только тормозным устройствам.

Выполненные автором исследования по материалам фрикционных узлов и тормозным устройствам и обобщение соответствующих литературных данных позволяют сделать вывод, что основными путями усовершенствования тормозных устройств и повышения их надежности, долговечности и эффективности следует считать:

— продолжение и углубление исследований физико-хи-мических процессов, протекающих в различных типах материалов фрикционных узлов при работе тормозов, с применением новейших методов микро- и субмикроанализа;

— дальнейшее усовершенствование конструкции тормоза и его фрикционных узлов;

— проведение широких исследований по созданию новых и улучшению существующих фрикционных материалов;

— разработку новых и усовершенствование существующих методов испытаний фрикционных материалов и испытательных машин; введение унификации как методов, так и стендов, установок и другого лабораторного оборудования; разработка методов ускоренных испытаний с применением теории подобия;

— развитие исследований по моделированию трения и износа фрикционных материалов с целью перенесения результатов исследования с модели на натуру (с применением ЭЦВМ и АВМ);

— создание теории и инженерных методик предварительного расчета деталей тормозов на трение и износ;

— соблюдение при эксплуатации машин принятых или расчетных режимов работы тормозов (по частоте включения, времени работы и другим эксплуатационным параметрам);

— улучшение работы систем управления и автоматики тормозных систем, так называемых «антиюзовых» систем, имеющихся в некоторых машинах (применение новых типов «антиюзовых» систем, двух- или трехступенчатых клапанов растормаживания; различных типов агрегатов, работающих по определенной программе или настройке);

— разработка и применение различных систем охлаждения высоконагруженных тормозных устройств;

— управление физико-химическими процессами в зоне трения фрикционных узлов для улучшения характеристик их работы с применением различных внешних сред (жидкие или газообразные) или других способов.

Как показали выполненные исследования, изучение условий эксплуатации и физико-химических процессов, протекающих в деталях тормозных устройств, позволяет познать физическую природу отказов, неисправностей и ограниченного срока службы некоторых высоконагруженных тормозных устройств. Такое знание процессов позволяет разрабатывать мероприятия по улучшению работы тормозных устройств, по созданию новых типов фрикционных материалов, по разработке более точных методов испытаний, рекомендаций для эксплуатации тормозов и т. п. Следовательно, характер протекания физико-химических процессов следует изучать во всех типах тормозных устройств, применяя современную новейшую аппаратуру для проведения различных анализов и исследований.

К числу конструктивных мероприятий, улучшающих работу дискового тормоза, можно отнести рациональное уменьшение размеров секторов дисков. Исследования показали, что в тормозе, имеющем наименьшие разме^ ры секторов, происходит более равномерный износ, равномернее протекают химические, диффузионные и другие процессы как по поверхности, так и по глубине материалов. Такое мероприятие позволит снизить также неравномерность распределения напряжений и уменьшит коробление дисков. Конструктивными и другими мероприятиями следует стремиться получить максимально возможную площадь фактического контакта секторов дисков, тормозных колодок, которая, как показали исследования (гл. IV), во многих случаях значительно меньше номинальной площади контакта, ограниченной размерами секторов дисков (тормозных колодок).

В высокой агруженных тормозах, работающих при наличии смазки, необходимо конструктивно предусматривать комплекс мероприятий, устраняющих коробление дисков, которое возникает вследствие наличия температурных напряжений. Такими мероприятиями могут быть: секторное шарнирное сочленение дисков; радиальные разрезы каркаса дисков; обеспечение подвижности секторов на стальном каркасе диска и т. п. Кроме того улучшить работу таких тормозов можно хорошим охлаждением, а также тщательным подбором материалов для заданных условий работы или выбором режима их работы (по скорости начала торможения, удельной нагрузке и, особенно, возникающей при этом температуре в поверхностном слое материалов).

Заслуживает внимания также разработка и применение однодисковых тормозов с малым коэффициентом взаимного перекрытия, в которых создаются лучшие условия работы дисков за счет высокого коэффициента теплоотдачи поверхности трения при торможении, так как поверхность дисков. открытая.

Для улучшения работы тормозных устройств камерного типа кроме рационального уменьшения фрикционных элементов можно рекомендовать расточку тормозных барабанов при очередной замене тормозных колодок в эксплуатационных условиях для устранения неравномерного их износа. Необходимо также предусматривать специальные конструктивные мероприятия (за счет улучшения теплоотвода или др.), обеспечивающие равномерное протекание диффузионных; химических и других процессов, а также равномерный износ тормозных колодок и барабанов, секторов дисков.

Кроме этого, конструктивные усовершенствования следует проводить по тормозным цилиндрам, узлам рас-тормаживания и другим конструктивным элементам тормоза.

Качество фрикционных материалов во многом определяет работоспособность и долговечность тормоза. Поэтому следует уделять большое внимание улучшению существующих и созданию новых типов фрикционных материалов. В настоящее время проводятся исследования по созданию новых фрикционных материалов типа пластмасс, металлокерамики и металлопластмасс. При сочетании металлокерамики и пластмасс можно обеспечить высокий и стабильный коэффициент трения, а также малый износ в широком диапазоне температур. Поэтому исследования материалов типа металлопластмасс (с заполнением пор металлокерамических материалов пластмассой) могут представлять интерес с точки зрения применения их в нагруженных тормозных устройствах.

На железнодорожном транспорте чугунные тормозные колодки заменяют пластмассовыми, что позволяет перейти к скоростному движению поездов и получить значительную экономию чугуна для народного хозяйства страны.

Представляют интерес также исследования по созданию керамико-металлических фрикционных материалов (керметов), которые состоят из керамических (окисных. или минеральных) и металлических фаз. К ним также относят композиции, состоящие из металлических фаз и металлоподобных соединений типа силицидов, карбидов, боридов, нитридов и др.

Одним из главных требований следует считать стабильность фазового, химического состава, структуры и-твердости, а следовательно, и свойств поверхностного слоя деталей из фрикционных материалов в процессе эксплуатации. Такая стабильность может быть заложена в материале отдельными его структурными составляющими. Возможно также создание и постоянная генерация (восстановление) рабочего слоя с неизменяющимися свойствами на поверхности трения деталей тормоза за счет тепла, выделяющегося при торможении, и его воздействия на отдельные структурные составляющие фрикционного материала.

В принципе для тормозных устройств любого типа необходимо создать фрикционные материалы с наперед заданными свойствами, поверхностные слои которых при контактировании могли бы генерировать стабильный рабочий слой, обеспечивающий необходимые фрикционные и износные характеристики. Это становится возможным только после глубокого познания природы происходящих в деталях тормозов процессов при их эксплуатации.

Для работы в условиях высоких температур (более 1000—1100 °С) в фрикционные материалы следует вводить составляющие, обеспечивающие высокую термическую стабильность рабочего слоя и сопротивляемость к схватыванию в широком диапазоне температур без снижения износостойкости и фрикционных свойств. Необходимо также создавать материалы, имеющие лучшие теплофизические свойства.

Одним из изученных физико-химических процессов является процесс изменения содержания легирующих элементов в поверхностных слоях материалов после эксплуатации или испытания тормоза. Следовательно, при моделировании процессов трения при переходе от лабораторных испытаний (тормозной стан) к действующей машине так же, как и при переходе от модельных (образцы) к натурным лабораторным испытаниям следует наряду с другими факторами учитывать и протекание физико-химических процессов и вызываемых ими изменений в материалах. Физико-химические процессы можно учитывать введением дополнительных параметров для определения соответствующих зависимостей при моделировании.

Установление экспериментальных и теоретических зависимостей коэффициента трения и износа от содержания легирующих элементов позволит выработать рекомендации допустимых диапазонов изменения коэффициента химического состава в поверхностных слоях при проведении различных видов испытаний материалов. Аналогичные коэффициенты можно получить и для учета фазовых, структурных и других изменений в поверхностных слоях материалов.

Эти коэффициенты могут найти применение при составлении дефектных ведомостей деталей при ремонте тормозных устройств и деталей других машин, работающих в условиях высоких температур, для оценки их пригодности к дальнейшей эксплуатации.

Необходимость учета характера протекания физико-химических процессов при проведении сравнительных модельных и натурных испытаний материалов на установках типа ИМ-58, тормозных станах и действующих машинах подтверждают проведенные лабораторные исследования образцов.

Весьма важно при эксплуатации отдельных типов тормозов (например, высоконагруженных, на самолетах) не превышать установленных режимов работы тормоза особенно по величине скорости начала торможения, величине посадочного веса, по частоте включения, времени торможения, количеству торможений без охлаждения и т. п. Превышение режимов может вызвать недопустимое повышение температуры и интенсивное протекание нежелательных процессов. Для контроля температурного режима высоконагруженного тормоза рекомендуется применять объективный метод контроля температуры фрикционных узлов при эксплуатации машин.

Для предотвращения появления трещин, коробления и усадки секторов дисков, тормозных барабанов и колодок в процессе эксплуатации необходимо строго выдерживать величины рекомендуемого веса машины (например, посадочного веса самолета) и особенно скорости начала торможения (скорости включения тормозов). Кроме того, при проведении последовательных взлет-посадок на самолетах, например, при выполнении учебно-тренировочных полетов после каждого торможения следует принимать меры по охлаждению тормоза для предотвращения интенсивного протекания нежелательных процессов. В связи с неравномерным нагревом деталей тормозов по всему объему и неравномерно протекающими физико-химическими превращениями в материалах как по поверхности, так и по глубине деталей не следует резко охлаждать детали после торможения (например, водой). Это может привести к значительному увеличению поверхностных напряжений и к более быстрому выходу из строя деталей тормозов. Иногда такое охлаждение применяют для поддержания в исправном состоянии других деталей, но для тормозного устройства оно нежелательно.

Одним из основных путей повышения эффективности, надежности и долговечности высоконагруженных тормозных устройств является снижение температурного режима тормоза с применением систем охлаждения.

Для большинства фрикционных материалов коэффициент трения с увеличением температуры имеет падающую характеристику, т. е. снижается с ростом температуры. Применение систем охлаждения позволяет снизить температуру и повысить коэффициент трения. Кроме того, повышается также износостойкость фрикционных материалов, так как при снижении температуры уменьшается интенсивность протекания физико-химических процессов. В меньшей степени снижаются также прочностные свойства материалов.

Существующие системы охлаждения тормозов можно классифицировать по двум признакам: газовые или жидкостные, а также — циркуляционные или открытого типа. Большая часть тепла, выделяющегося при торможении, при применении системы охлаждения сразу передается не в глубь массы деталей, а рассеивается в окружающее пространство. Наилучшее охлаждение дают жидкие охладители, имеющие большую скрытую теплоту парообразования.

Принудительное воздушное охлаждение тормозных колес применяется в авиации. Принудительное воздушное охлаждение, как показали испытания, в несколько раз сокращает время охлаждения тормозного колеса после торможения; снижает температуру жидкости в гидросистеме управления тормозами; исключает опасность взрыва покрышек. Однако максимальная температура фрикционных элементов в процессе торможения в случае применения воздушного охлаждения снижается незначительно.

Циркуляционная жидкостная система предусматривает прокачку охлаждающей жидкости через полые диски или тормозные колодки. Нагретая жидкость охлаждается в соответствующих теплообменниках.

Открытая система охлаждения включает в себя коллектор и систему форсунок, подающих охлаждающую жидкость на поверхность трения секторов дисков. Наиболее эффективно температура снижается при открытой системе охлаждения или системе впрыска жидкости внутрь тормоза. Жидкости для этих систем подбирают исходя из требований наилучшего охлаждения деталей тормоза, т. е. подбирают жидкость наилучшую по теп-лофизическим характеристикам. Учитывают также то, что жидкость должна иметь низкую температуру замерзания, так как тормозные устройства эксплуатируются в широком диапазоне температуры наружного воздуха.

Однако внешнюю среду, т. е. охлаждающую жидкость, не использовали для управления процессами трения и износа фрикционных материалов, для улучшения их характеристик. Современные достижения науки о внешнем трении, а также полученные результаты исследования процессов и явлений, протекающих в поверхностных слоях фрикционных материалов, позволяют определить влияние каждого конкретного фактора и явления на фрикционные характеристики и долговечность деталей тормозов в эксплуатационных условиях.

Изучение основных физико-химических процессов в фрикционных материалах и влияния на них ряда эксплуатационных факторов позволило провести исследования по изысканию путей управления этими процессами для улучшения эксплуатационных характеристик материалов тормозов.

Трение двух тел нельзя рассматривать независимо от факторов внешней среды, которая является одним из определяющих условий повышения фрикционности. Внешняя среда, воздействуя на поверхность твердых тел, вызывает изменение прочностных и других свойств материалов. Жидкие и газовые среды, влияя на поверхностные слои и вторичные структуры, образующиеся в них при трепии, могут смещать критические точки перехода от одного процесса к другому. Применяя жидкую или газовую среды, можно расширять, сужать или полностью устранять области существующих ведущих физико-химических процессов, характерных для определенных материалов и условий их работы.

Результаты некоторых работ по выявлению влияния внешней среды иногда носят противоречивый характер. Это можно объяснить тем, что окружающая среда, взаимодействуя с поверхностью тел, образует пленки окислов и других соединений, в зависимости от свойств которых изменяется коэффициент трения, величина износа и другие характеристики материалов.

Академик П. А. Ребиндер в своих работах доказал большое влияние окружающей среды на развитие процессов трения и изнашивания, прочностные и другие характеристики материалов.

Во многих случаях влияние внешней среды на эксплуатационные характеристики материалов рассматривалось отдельными исследователями только с точки зрения химического воздействия.

В последнее время выполнены работы по изучению влияния внешней среды на процессы трения и изнашивания различных материалов, которые показали, что внешняя среда играет большую роль в развитии этих процессов. Однако особые условия работы и определенные характеристики фрикционных материалов не позволяют непосредственно переносить результаты ранее выполненных исследований на материалы тормозных устройств.

Характер изменения процессов при трении фрикционных материалов в различных средах и механизм воздействия этих сред изучены недостаточно. Некоторые данные в этой области опубликованы в работах.

Одним из направлений решения проблемы повышения долговечности и эффективности тормозных устройств при их эксплуатации является изменение условий работы фрикционных материалов с применением различных внешних сред.

Для изучения влияния внешней среды на физико-хи-мические процессы, протекающие в фрикционных материалах, и изменения характеристик этих материалов были проведены исследования на лабораторной установке. Удельное давление при испытании было принято равным 15 кгс/см2.

Для подачи газовой или жидкой среды в специально оборудованную герметическую камеру были созданы специальные системы. Коэффициент взаимного перекрытия образцов для испытаний в газовых средах был равен единице, что позволило воспроизводить более «жесткий» температурный режим (при испытаниях в жидкой среде величина коэффициента взаимного перекрытия была равна 0,75, т. е. близка к реальному значению в дисковых тормозах).

Были испытаны серийные фрикционные материалы типа ФК-16л, ФМК-11, ФМК-8 и другие при работе их по чугуну ЧНМХ в следующих средах: воздух, аргон, азот, аммиак, вода, аммиачная вода и т. п.

Подробные исследования фрикционных материалов при их работе в газовых средах выполнены Е. А. Бакановым под руководством и с1 участием автора. По результатам исследований в газовых средах получено авторское свидетельство № 190735 от 17.06— 65 г.

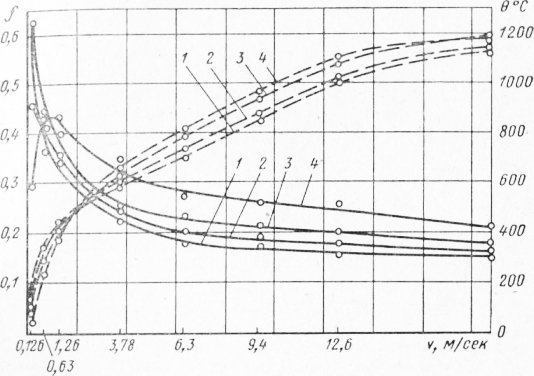

В качестве примера на рис. 64 показано изменение коэффициента трения и температуры в зависимости от скорости скольжения при испытании материала ФМК-П по чугуну ЧНМХ в газовых средах. Как показано на рисунке, коэффициент трения в аргоне, азоте, аммиаке несколько повышается в диапазоне больших скоростей скольжения. Это можно объяснить образованием специфических рабочих слоев на обоих элементах пары трения с уменьшением количества окисных фаз, а при испытании в азоте и особенно в аммиаке — с появлением более пластичных рабочих слоев, имеющих значительную концентрацию фаз нитридов и карбидов.

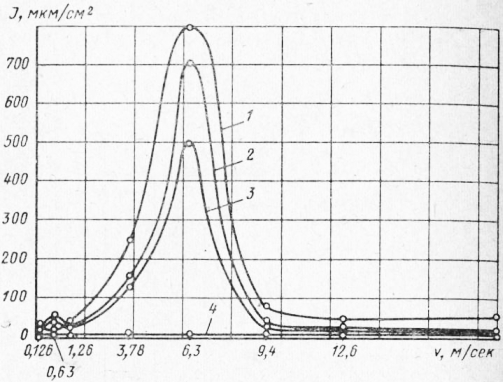

На рис. 3 и 4 показан характер изменения приведенного линейного износа образцов из материала ФМК-11 и чугуна ЧНМХ в зависимости от скорости скольжения в газовых средах. В диапазоне скоростей примерно от 2,0 до 9,0 м/с (температура в зоне трения 550—850 °С) происходит интенсивный износ металлокерамики при испытании материалов в воздухе. Значительный износ материала ФМК-11 в этом диапазоне Температур получен и другими авторами.

Рис. 2. Зависимость изменения коэффициента трения (сплошные линии) и температуры (штриховые) от скорости скольжения при испытании материала ФМК-11 по чугуну в газовых средах:

1 — воздух; 2 — аргон; 3 — азот; 4 — аммиак

Большой износ металлокерамики в указанном диапазоне температур происходит в результате образования значительного количества окислов, которые были обнаружены рентгеноструктурным анализом. Окисные пленки небольшой толщины имеют плохую связь с основным материалом, срываются при работе материала, что приводит к схватыванию, переносу металлокерамики на чугун и резкому возрастанию износа металлокерамики. Кроме того, повышается микротвердость тонкого поверхностного слоя материалов.

При испытаниях в аргоне и азоте интенсивность окисления поверхностных слоев уменьшается, а в аммиаке, кроме торможения процессов окисления, еще образуются новые фазы в поверхностных слоях. При высоких температурах происходит диссоциация аммиака с выделением азота и водорода и взаимодействием их с испытываемыми материалами с образованием нитридных и карбидных фаз. Кроме того, при этом образуется мелкодисперсный рабочий слой, имеющий хорошую связь с основным материалом на обоих образцах.

Рис. 3. Зависимость изменения приведенного линейного износа (1 в мкм/см2 на 1000 м пути) образцов из материала ФМК-П от скорости скольжения при испытаниях по чугуну в газовых средах: 1 — воздух; 2 — аргон; 3 — азот; 4 — аммиак

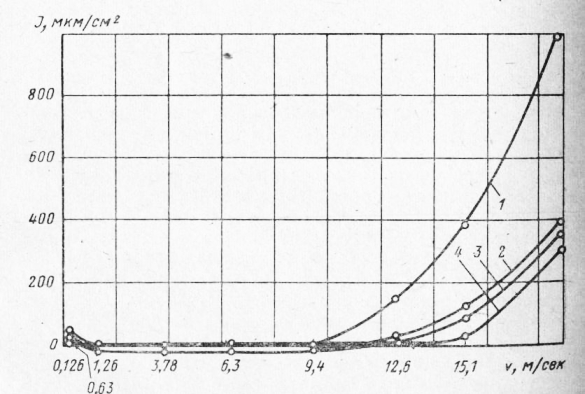

Рис. 4. Зависимость приведенного массового износа (7 в мкм/см2 на 1000 м пути) образцов из чугуна ЧНМХ от скорости скольжения при испытаниях по материалу ФМК-11 в газовых средам;

1 — воздух; 2 — аргон; 3 — азот; 4 — аммиак

При испытании в среде аммиака, как показал анализ микротвердости, создается положительный перепад микротвердости по глубине материалов. Такой перепад способствует предохранению поверхности от схватывания и глубинного вырывания, что повышает долговечность фрикционных материалов, уменьшая износ металлокерамики в среде аммиака.

Начало интенсивного износа чугуна в среде аммиака смешается в сторону больших скоростей скольжения (с 9,0 до 12,5 м/с) по сравнению с испытаниями тех же материалов в воздухе.

Сравнение микрофотографий поверхностей образцов, испытанных в газовых средах, и микроструктур их поверхностных слоев показало, что в среде аммиака свойства поверхностных слоев улучшаются из-за фазовых изменений и других превращений. После испытаний образцов в среде аммиака уже на малых скоростях скольжения происходит заметное изменение состояния поверхностей трения материалов. На поверхности образцов образуется мелкодисперсный темно-серый слой с малой микротвердостью (порядка 100—140 кгс/см2).

Толщина слоя с увеличением скорости и температуры возрастает. На поверхности трения образцов при больших скоростях появляется равномерно распределенный рабочий слой с микротвердостью 390 — 400 кгс/см2. В глубине материалов на расстоянии 0,05— 0,10 мм от поверхности трения при высоких температурах обнаружена зона мелкоигольчатого мартенсита, микротвердость которого находится в пределах от 1000 до 1300 кгс/см2.

Был испытан также материал ФК-16л по чугуну ЧНМХ в газовых и жидких средах. При испытаниях в аммиаке коэффициент трения на малых скоростях несколько больше, чем при испытаниях в воздухе, затем он резко уменьшается, а при скорости более 5 м/с становится большим, чем при испытаниях в воздухе. При исследованиях с подачей воды коэффициент трения на малых скоростях скольжения несколько меньше по величине, чем в воздухе, затем увеличивается до скорости 2,5—3,0 м/с, а при дальнейшем возрастании скорости снижается, но значение его больше, чем при испытании в воздухе. Примерно аналогичные изменения происходят и при испытаниях в аммиачной воде (отличия только на малых скоростях скольжения).

Анализ изменения температуры в зависимости от скорости скольжения при испытании материала ФК-16л в газовых и жидких средах показал, что температура поверхностных слоев образцов при скоростях более 7,5 м/с в разных средах примерно одинакова (несколько ниже температура только в среде аммиака). При скоростях 0,1—5,0 м/с характер изменения температур поверхностных слоев образцов имеет существенное отличие. При испытаниях в аммиаке и аммиачной воде температура несколько уменьшается. Наибольшее снижение температуры наблюдается при подаче воды.

Приведенный линейный износ материала ФК-16л в воздухе незначительный до скорости 5 м/с. В среде аммиака, воды и аммиачной воды малый износ материала ФК-16л наблюдается и при больших скоростях (до 10,0—15,0 м/с). Зависимости износа чугуна от скорости скольжения при испытаниях его в различных средах имеют примерно аналогичный характер. При больших скоростях скольжения во время испытаний как в воздухе, так и с подачей воды происходит перенос чугуна на материал ФК-16л.

Были проведены также модельные (на установке ИМ-58) и натурные испытания фрикционных материалов в различных газовых средах. Испытания подтвердили эффективность воздействия различных газовых сред на фрикционные характеристики и износостойкость материалов.

В проведении модельных и натурных испытаний принимали участие кроме автора С. С. Коконин, Е. А. Кор-жов, М. В. Малютин, Я. Н. Пейко, Т. Г. Сапронов. Результаты испытаний представлены в табл. 3 и 4. Как показано в таблицах, при испытаниях на установке ИМ-58 коэффициент трения изменялся мало и несколько снижалась его стабильность. Суммарный износ за одно торможение металлокерамики ФМК-11 и чугуна ЧНМХ при испытании в среде аммиака, а металлокерамики МКВ-50А и чугуна при испытании в среде азота уменьшается по сравнению с воздушной средой в 7—9 раз.

Износ металлокерамики ФМК-11 в среде аммиака в 9 раз, а металлокерамики МКВ-50А в среде азота более чем в 11 раз меньше, чем в воздухе. При этом износ чугуна либо отсутствует (при испытаниях по металлокерамике ФМК-П), либо уменьшается более чем в 5 раз (при испытаниях по металлокерамике МКВ-50А).

Величина коэффициента трения и его стабильность при испытаниях натурного тормоза в газовых средах имеют аналогичный характер, как и при испытаниях на установке ИМ-58. В натурном тормозе (табл. 4) суммарный износ за одно торможение деталей фрикционных узлов, изготовленных из материалов ФМК-11 и чугуна, а также МКВ-50А и чугуна уменьшается в соответствующих газовых средах в 1,9 и 4,3 раза. Износ секторов дисков из металлокерамики ФМК-11 в среде аммиака за одно торможение меньше в 3,6 раза по сравнению с износом в воздушной среде. При испытаниях секторов дисков из материала МКВ-50А в среде азота обнаружено увеличение размеров секторов.

Лабораторные испытания материалов ФК-16л, ФМК-11 с подачей жидких сред различной химической активности, например аммиачной воды, также указали на возможность улучшения работы фрикционных материалов по сравнению с испытаниями их в воздухе или с подачей дистиллированной воды.

Следовательно, газовая и жидкая среды оказывают весьма значительное, и в ряде случаев решающее влияние на возникновение и развитие физико-химических процессов в фрикционных материалах. Рабочий слой, образующийся в процессе трения при подаче внешней среды (слой вторичных структур), существенно влияет на коэффициент трения и износостойкость фрикционных материалов.

Важным условием в управлении процессами трения и износа фрикционных материалов является предотвращение интенсивного их окисления, что можно осуществить за счет влияния внешней среды.

При выборе внешней среды необходимо учитывать химический состав и свойства фрикционных материалов, возможное направление фазовых и других превращений в материалах, а также свойства соединений, образующихся при взаимодействии среды с материалами.

Долговечность и надежность высоконагруженных тормозных устройств можно увеличить с помощью подачи внешней среды (газовой или жидкой), так как срок их службы в основном ограничивают детали, изготовленные из фрикционных материалов.

Выполненные исследования позволили сделать заключение, что фрикционность — это состояние, требующее высокого сопротивления износу и разрушению поверхностных слоев материалов при возможно большей величине коэффициента трения и определяющееся исходными свойствами этих материалов, нагруженностью и условиями эксплуатации, а также в значительной степени состоянием вторичных структур (третьего тела) фрикционных узлов и составом внешней среды.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные пути повышения долговечности и эффективности тормозных устройств"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы