Строй-Техника.ру

Строительные машины и оборудование, справочник

Во время лабораторных исследований фрикционных материалов, кроме коэффициента трения и температуры, определяли изменения приведенного линейного и массового износа, а также изучали изменения макро- и микроструктуры поверхности трения и поверхностных слоев; проводили металлографический, спектральный, рентгенографический и другие виды анализов.

Для изучения процессов, протекающих в поверхностных слоях различных фрикционных материалов, при изменении внешних механических воздействий, среды и других факторов, как показали исследования, удобно ввести какую-либо классификацию или систематизацию этих процессов, что облегчит обобщение всех видов анализов и разработку соответствующих рекомендаций.

В нашей работе процессы были систематизированы по температурам, вызываемым различными удельными нагрузками, скоростями и другими факторами. При этом, кроме температуры, учитывали износ, наличие или отсутствие структурных изменений, фазовых превращений, диффузионных и других процессов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В зависимости от свойств самих фрикционных материалов, характера протекающих физико-химических процессов и их влияния на фрикционные характеристики и износостойкость для каждого материала существуют определенные стадии развития всех процессов и явлений. При трении чугуна по ретинаксу ФК-16л отдельные процессы и явления имеют свои особенности развития по

Сравнению с процессами в других: испытанных материалах.

Для материала ФК-16л при испытании его по чугун 1 можно назвать четыре стадии развития процессов: первая — да температуры 200 °С, вторая — 200—600°С третья — 600—950 °С и четвертая — температура 950 °С и выше. На рис. 47—48 представлены типичные для этих стадий микроструктуры поверхностных слоев образцов.

До температуры 200 °С (скорость скольжения 0,125 м/с удельная нагрузка 5—25 кгс/см2) поверхность трения чугуна покрыта весьма тонкой пленкой окислов, при срыве которой иногда можно видеть ее абразивное воздействие. Разрушается пленка окислов и на латуни, содержащейся в ретинаксе. Класс чистоты поверхности трения на этой стадии в отдельных случаях повышается до 10—12-го. Износ чугуна и ретинакса наблюдается незначительный и происходит за счет механического разрушения тонких окисных пленок чугуна, как бы полирования поверхностного слоя материалов ФК-16л и ЧНМХ. Процессы на этой стадии определяются главным образом исходными свойствами материалов.

Пластические деформации проходят в весьма тонких поверхностных слоях и заметных структурных изменений в материалах не происходит. Рентгеноструктурным анализом фазовых превращений в чугуне не обнаружено, на ретинаксе же в этот период начинает проявляеться а-фаза железа и микротвердость отдельных структурных составляющих поверхности трения чугуна несколько повышается.

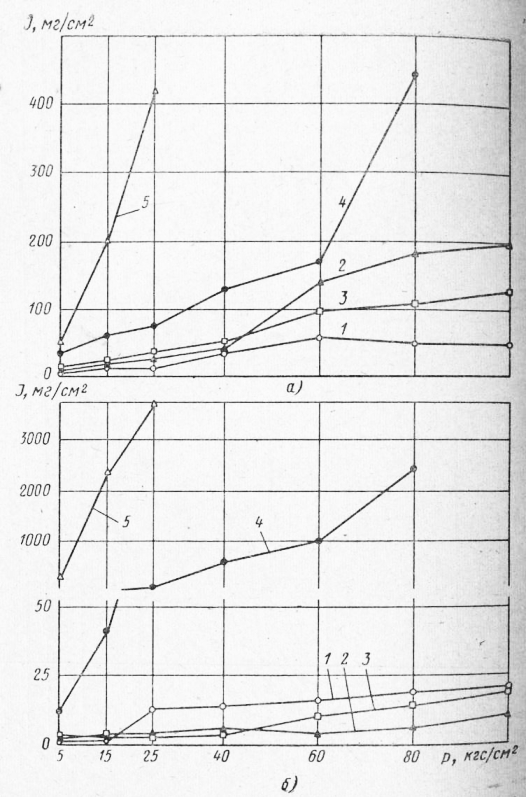

Рис. 1. Зависимость приведенного массового износа (/ в мт/сын 1000 м пути) образцов из материала ФК-16л (а) и чугуна (б) от величины удельной нагрузки (при различных скорости скольжения):

1 — 0,125 м/с; 2, Зл 4 и 5 — соответственно 0,628; 1,256; 6,28 и 12,56 м/с

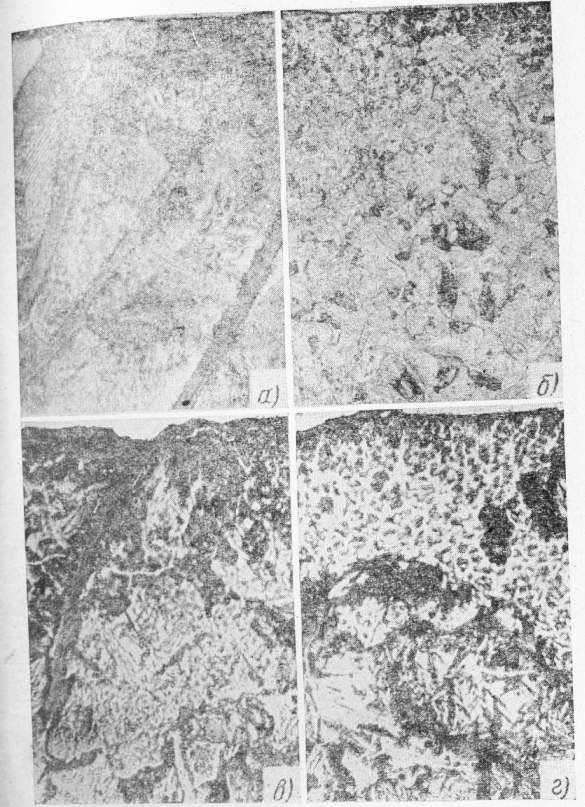

Рис. 2. Микроструктуры сечений поверхностных слоев образцов из чугуна ЧНМХ, испытанных по материалу ФК-16л:

а —V = 0,125 м/с; р – 15 кгс/см2, Х450; б – 1,256 м/с; р = 80 кгс/см2, Х70; в — о – 12,56 м/с; Р = 5 кгс,/см2; г – и = 25,12 м/с; р = 10 кгс/см2, Х450

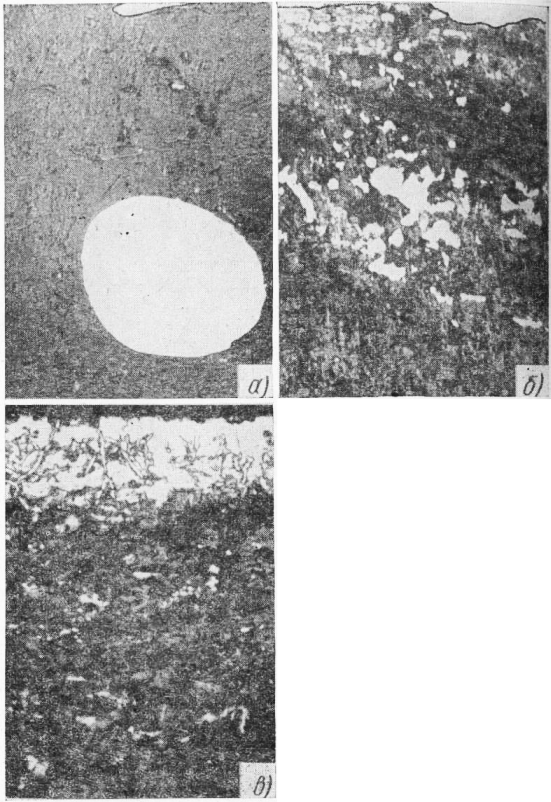

Рис. 3. Микроструктуры сечений поверхностных слоев образцов из материала ФК-16л, испытанных по чугуну ЧНМХ:

а — v = 0,125 м/с; р = 5 кгс/см2, Х70; б — v – 1,256; р = 100 кгс/см2, Х180; в — v = 6,28 м/с; р = 80 кгс/см2, Х180

Максимальный выход газообразной фракции наблюдался при температуре около 600 °С. Поверхности трения образцов после испытания были покрыты либо жидкими фракциями смолы при низких температурах, либо тонкой пленкой продуктов разложения смолы черного цвета, при температуре 500— *500°С. Класс чистоты поверхностей трения примерно 8 и 9-й. Образцы, изготовленные из чугуна, имеют незначительный износ, который несколько повышается с увеличением удельной нагрузки, а при скорости 0,628 м/с практически не изменяется с изменением нагрузки.

Приведенный линейный износ образцов из ретинакса значительно возрастает в указанном диапазоне скорости с увеличением удельной нагрузки. Увеличивается также и массовый износ. Увеличение износа ретинакса особенно при температурах 400—500 °С можно объяснить разложением связующего на большую глубину, началом образования на поверхности трения рыхлого мелкозернистого порошкообразного слоя, состоящего из компонентов ретинакса. Появляется значительное побеление поверхностного слоя образца с внешней стороны.

В поверхностных слоях чугунных образцов микроструктурным анализом обнаружено увеличение содержания феррита по сравнению с исходной структурой.

Микротвердость поверхности трения чугуна несколько повысилась и находилась в пределах от 450 до 550 кгс/мм2, а ретинакса — 120—200 кгс/мм2 (исходная поверхность имела микротвердость 75—90 кгс/мм2). Микротвердость перлита поверхностного слоя чугуна, замеренная на микрошлифах, была 360—400 кгс/мм2. Таким образом, произошло некоторое упрочнение поверхностного слоя за счет упруго-пластических деформаций при трении.

Рентгеноструктурным анализом обнаружено изменение фазового состава поверхности трения ретинакса. На поверхности трения ретинакса, кроме иходных, появилась а-фаза и фаза Fe304. В некоторых случаях при испытании наблюдался срыв тонкой пленки с поверхности трения ретинакса. На поверхности трения чугуна обнаружена исходная а-фаза, а также Fe304 и у-фаза, хотя температура при данном испытании была 520 °С. Температура замерялась на глубине 0,5 мм от поверхности трения и если изменение температуры по глубине чугунного образца принять с учетом температурного градиента, то температура поверхности трения при испытании была не выше 560—580 °С.

Снижение температуры а—у-перехода на 200—250°С за счет влияния высоких удельных давлений и пластиче ских деформаций замечено и другими исследователями Появление остаточного аустенита в данном случае, вероятно, можно объяснить как наличием пластических деформаций, так и повышением температуры выше критической в пятнах контакта поверхности трения, хотя объемная температура не достигала критической величины

Третья стадия развития процессов при испытании материала ФК-16л проходит при температуре от 500-600 до 900—950 °С (скорость 1,256 м/с, удельные нагрузки 60—100 кгс/см2). В этом диапазоне удельных нагрузок износ чугуна увеличивается незначительно, а износ ретинакса несколько снижается по сравнению с износом при таких же удельных нагрузках, но при скорости 0,628 м/с. Некоторое уменьшение приведенного линейного и массового износа ретинакса можно объяснить положительным влиянием латуни, входящей в состав ретинакса. Присутствие латуни несколько повышает теплопроводность ретинакса. В этой стадии латунь вначале размягчается (температура плавления латуни 920°С), а затем плавится и покрывает тонким слоем поверхности трения. При плавлении латуни поглощается большое количество тепла (теплота плавления латуни равна 42 кал/г).

Наряду с этим происходит более интенсивное разложение связующего с выделением газообразных продуктов и образованием коксообразных слоев на поверхности трения. Класс чистоты поверхности трения соответствует 8—9-му. В поверхностных слоях чугуна начинает происходить окисление вдоль графитовых пластин, а в деформированную поверхность ретинакса внедряются продукты износа чугуна. Микротвердость поверхности трения чугуна повышается до 640— 1000 кгс/мм2, а ретинакса — до 400—500 кгс/мм2. Как показали исследования микроструктур чугуна, в поверхностных слоях появляется светлый фон с иглами мартенсита, микротвердость которого повышается до 1070 кгс/мм2; микротвердость окисленных участков равна примерно 300 кгс/мм2.

Фазовым рентгеноструктурным анализом образцов, работавших при температуре 1000 °С, обнаруживаются в поверхностных слоях чугуна, кроме входной, у-фаза, фазы Fe304 и Fe203. На поверхности трения ретинакса появляются а-фаза, у-фаза и Fe304, ре20з, FeO.

Проведенные исследования показывают, что на поверхности трения образцов, работающих в указанных условиях, четко проявляется рабочий слой, в данном случае содержащий элементы не обоих как обычно материалов пары трения, а различные фазы структуры чугуна.

При дальнейшем увеличении скорости скольжения при температуре более 950—1000°С (скорость скольжения 6,28 м/с — удельные нагрузки 15—80 кгс/см2; скорость скольжения 12,56 м/с — удельные нагрузки 5— 25 кгс/см2 и скорость 18,84—25,12 м/с — удельные нагрузки 5—15 кгс/см2) проходит четвертая стадия развития процессов. Она характеризуется значительным размягчением поверхностного слоя чугуна, покрытием поверхности трения обоих образцов тонким рабочим слоем матового оттенка, образованном в основном из чугуна и его измененных структурных составляющих; класс чистоты поверхности трения примерно 9—10-й. Тонкая металлическая пленка, разрушаясь при трении, оказывает абразивное воздействие как на размягченную поверхность чугуна, так и на ретинакс.

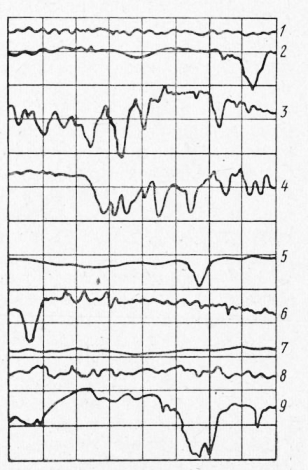

Рис. 5. Профилограммы поверхности трения:

1. 2, 3, 4 — после приработки образцов из материалов ЧНМХ, ФМК-11, ФМК-8 и ФК-16л; 5 —после испытания образцов из чугуна по материалу ФМК-11 (при низких температурах); 6 — после испытания образцов из чугуна по ФМК-11 (при наличии схватывания); 7 — после испытания образцов из чугуна по чмк-11 (зона малого износа); “ — образцов из материала ФК-16л, испытанного по ЧНМХ, с образованием металлического слоя; 9 — ооразцов из материала ФМК’-8, работавшего по чугуну ЧНМХ

Износ ретинакса при скорости скольжения 6,28 ц 12,56 м/с с увеличением нагрузки (нагрузка 15—25 кгс/ /см2) сначала постепенно, а затем резко увеличивается При скорости 18,84 и 25,12 м/с образец из ретинакса выдерживал испытания даже при минимальной нагрузке не более 1—2 мин, наблюдалось воспламенение ретинакса, срыв поверхностного слоя на большую глубину вследствие интенсивного выгорания связующего, а при повышении удельной нагрузки — и разрушение образцов.

Увеличивается также износ чугуна (как массовый, так и линейный), особенно интенсивно при скорости скольжения 12,56 м/с и более. Микротвердость поверхности трения чугуна несколько снижается и находится в пределах 560—700 кгс/мм2, очевидно, за счет интенсивного образования на поверхности трения фазы Fe304, имеющей твердость 645 кгс/мм2, по данным работы [47]. Поверхность трения ретинакса имеет микротвердость 210—450 кгс/мм2.

Металлографическим анализом обнаруживается окисление у поверхности трения чугунных образцов и появление структуры типа карбидной сетки, а также мартенситной. Пластические деформации распространяются на большую глубину материала с образованием на поверхности образца мелкодисперсной структуры, под которой выявляется мартенсит. На поверхности трения виден тонкий слой продуктов износа чугуна и окисленных частиц ретинакса. Микротвердость поверхностного слоя под продуктами износа 790—1300 кгс/мм2.

Структурный анализ образцов из ретинакса обнаруживает наличие зоны деформирования, проходящей на большую глубину. Поверхность трения ретинакса покрыта тонким слоем чугуна, под которым виден слой, состоящий из мелких металлических частиц, внедрившихся в ретинакс. Еще глубже располагается коксоподобная ячеистая структура ретинакса (оставшаяся после разложения связующего) и проходит граница деформированного слоя. При травлении такого шлифа на металлическом слое ретинакса становится заметной измельченная структура чугуна, разрушенные пластинки графита и иногда игольчатая структура мартенсита (см. рис. 48, в). Металлический поверхностный слой образцов из ретинакса имеет микротвердость 450—850 кгс/мм2, на коксообразной ячеистой структуре отпечатки микротвердости по-„учить не удалось, а более глубокие слои имеют твердость 90—100 кгс/мм2.

рентгеноструктурный анализ поверхностей трения чугуна и ретинакса подтверждает вышеизложенные изменения. На поверхности трения и чугуна и ретинакса обнаруживаются примерно одинаковые фазы. На чугуне имеются а-фаза, у-фаза и фазы реэ04 и Fe203, а на ретинаксе, кроме этого, обнаруживается незначительное количество фазы FeO. В поверхностном слое материала ФК-16л — количество у-фазы больше, чем а-фазы железа.

Таким образом, в результате проведенных испытаний пары трения фрикционный материал ФК-16л — чугун ЧНМХ изучены физико-химические процессы, протекающие в этих материалах, а также определены стадии развития различных процессов и явлений в поверхностных слоях материалов. Исследованиями установлено образование специфичного рабочего слоя (третьего тела) при трении в условиях существования всех стадий изнашивания. При низких температурах тонкий рабочий слой образуется преимущественно из материала ФК-16л на обоих образцах, а при высоких — из чугуна, проникающего в пластмассу.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Износостойкость и физико-химические процессы при трении ретинакса фк-16л по чугуну чнмх"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы