Строй-Техника.ру

Строительные машины и оборудование, справочник

Кривошипно-шатунный механизм двигателя ЗИЛ-131 по устройству аналогичен такому же механизму двигателя ЗМЗ-66.

Блок цилиндров отлит из чугуна. В блок вставляются гильзы мокрого типа, выполненные из серого чугуна. В верхнюю часть гильз для повышения коррозионной устойчивости запрессованы вста’вки из специального чугуна. Уплотнение гильз цилиндров осуществляется в верхней части зажатием бурта гильзы между блоком и головкой блока через асбостальную прокладку, а в нижней части — двумя резиновыми кольцами. Нижняя плоскость разъема картера опущена ниже оси коленчатого вала на 66 мм.

Спереди блока цилиндров имеются плоскость для крепления крышки распределительных шестерен с двумя установочными штифтами и два отверстия для подвода охлаждающей жидкости от водяного насоса в рубашку охлаждения блока цилиндров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

С правой стороны расположен прилив для крепления масляного насоса и ввернут сливной краник для слива охлаждающей жидкости. В задней стенке блока выполнены канал подвода масла к фильтру очистки масла и две полости (кармана) для подачи масла в магистраль и слива от фильтра.

С левой стороны блока ввернут сливной краник для слива охлаждающей жидкости и имеется отверстие под масломерную линейку. Сзади к блоку цилиндров прикреплен картер сцепления и маховика.

Головки блока цилиндров отлиты из алюминиевого сплава. Крепятся к блоку болтами через сталеасбестовые прокладки. Момент затяжки болтов 7—9 кгс-м, причем при температуре около 0°С момент затяжки болтов должен быть ближе к нижнему пределу (7 кгс-м), а при температуре 20—25 °С—ближе к верхнему пределу (9 кгс-м).

Картер сцепления и маховика чугунный. В нижней крышке картера ввернута пробка со сквозным отверстием и вставленным в него шплинтом. Это отверстие служит для вытекания масла, попадающего в картер сцепления. Перед преодолением брода пробку со шплинтом надо вывернуть, а на ее место ввернуть глухую пробку, которая помещается на крышке подшипников вала ведущей шестерни главной передачи переднего моста.

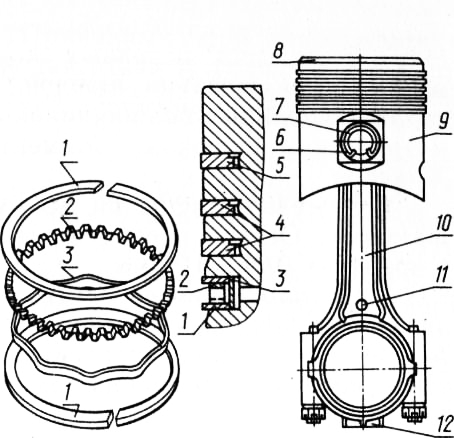

Поршни изготовлены из алюминиевого сплава. Юбки поршней имеют с одной стороны продольный разрез, что исключает возможность заклинивания поршней в цилиндрах при сохранении минимальных тепловых зазоров между поршнем и стенкой цилиндра. На головках поршней выполнено по четыре канавки: три верхние — для компрессионных колец и одна нижняя — для маслосъемного. На днище поршней имеются стрелки, которыми поршни должны устанавливаться вперед.

Рис. 1. Поршень с шатуном;

1 — плоские стальные кольца (диски); 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6 —стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12— бобышка на крышке шатуна

Поршневые кольца устанавливают по четыре на каждом поршне: три компрессионных и одно маслосъемное. Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как указано на рис. 13. Зазор в замке компрессионных колец должен быть в пределах 0,30—0,65 мм, а у маслосъемных — 0,9—1,5 мм.

Поршневые пальцы плавающего типа. Ось отверстия для поршневого пальца смещена на 1,6 мм вправо (по ходу автомобиля) от оси поршня.

Шатуны стальные, двутаврового сечения. В верхнюю головку запрессована бронзовая втулка, а в нижнюю установлены сталеалюминиевые вкладыши.

Для правильной сборки шатунно-поршневой группы на стержне шатуна имеется метка. В левой группе цилиндров метка на стержне шатуна и стрелка на поршне должны быть обращены в одну сторону, а в правой группе цилиндров —в разные стороны. Затяжку гаек болтов шатуна необходимо производить динамометрическим ключом с моментом 7—8 кгс-м.

Коленчатый вал стальной, пятиопорный. В щеках вала просверлены каналы для подвода масла от коренных подшипников к шатунным. В шатунных шейках имеются грязеуловители. Вкладыши коренных подшипников сталеалюминиевые, взаимозаменяемые на каждой опоре (кроме задней). Болты крышек коренных подшипников необходимо затягивать динамометрическим ключом. Момент затяжки должен быть 11 — 13 кгс-м.

От осевых смещений вал удерживается двумя упорными шайбами. Осевое перемещение коленчатого вала допускается в пределах 0,07—0,24 мм.

Для уплотнения переднего конца вала в крышке распределительных шестерен установлен резиновый каркасный сальник. Задний конец коленчатого вала уплотнен сальником из асбестовой набивки. Кроме того, на заднем конце вала имеется маслосбрасывающий гребень, маслосгонная спиральная канавка, резиновые и деревянные боковые уплотнители под крышкой коренного подшипника.

Маховик чугунный, со стальным зубчатым венцом для пуска двигателя стартером, крепится к фланцу заднего конца коленчатого вала болтами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм двигателя ЗИЛ-131"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы