Строй-Техника.ру

Строительные машины и оборудование, справочник

При такте впуска, когда впускной клапан открыт, поршень движется сверху вниз, и в цилиндр всасывается чистый воздух, При обратном дви-жёнии поршня закрывается впускной клапан й находящийся в цилиндре воздух сжимается до высокого давления! Вследствие высокого сжатия воздух нагревается до температуры 550-600 °С.

Часть воздуха при сжатии вытесняется в вихревую камеру, расположенную в головке цилиндров и вставке камеры сгорания, где получает вихревое движение. В конце хода поршня вверх в вихревую камеру через форсунку впрыскивается топливо. Попадая в вихре-образный поток горячего воздуха, топливо перемешивается с ним, воспламеняется и почти мгновенно сгорает; давление в цилиндре сильно повышается и заставляет поршень двигаться вниз; совершается рабочий ход. В конце рабочего хода открывается выпускной клапан. Поршень, двигаясь затем вверх, выталкивает выпускные газы в выпускной коллектор. Движение поршней передается шатунами коленчатому валу с маховиком, поддерживающим равномерное вращение вала.

Коленчатый вал — пятиопорный с противовесами, служащими для разгрузки коренных подшипников от инерционных сил.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коренные и шатунные подшипники — тонкостенные вкладыши, залитые свинцовистой бронзой с сурьмяно-свинцовооловянным покрытием. От проворачивания и смещения вкладыши удерживаются с помощью фиксирующего уса, выштампованного на вкладыше и входящего в соответствующий паз постели. Такая фиксация вкладышей дает возможность производить осмотр верхних вкладышей коренных подшипников без снятия коленчатого вала. Вкладыши взаимозаменяемые, нерегулируемые. Шатуны имеют косой разъем, вследствие чего возможна установка шатуна вместе с поршнем через гильзу блока. В верхнюю головку шатуна запрессована бронзовая втулка, через которую проходит поршневой палец.

Поршень, изготовленный из алюминиевого сплава, имеет четыре компрессионных и два маслосьемных поршневых кольца.

Пиршневой палец — плавающего типа, от осевого перемещения удерживается в поршне стопорными коль-цз ми.

Впускной И выпускной клапаны расположены в головке цилиндров и приводятся в движение распределительным валом через толкатели, штанги толкателей, коромысла. Закрытие клапанов происходит под действием пружины.

Для уменьшения усилия, необходимого для проворачивания коленчатого вала при пуске, имеется декомпрессионный механизм. При воздействии на рукоятку поворачивается декомпрессионный валик ввернутые в него декомпрессионные болты нажимают на коромысла, и одновременно приоткрываются впускные и выпускные клапаны. Вследствие этого во время такта сжатия давление в цилиндрах не создается и коленчатый вал проворачивается с меньшим усилием.

Распределительный вал приводится во вращение от коленчатого вала с помощью распределительных шестерен, размещенных в переднем щите распределения.

Для уменьшения износа вкладышей и шеек коленчатого вала на двигатели Д-36, начиная с ноября 1955 г., устанавливаются коленчатые валы с центробежной очисткой масла, поступающего к шатунным и коренным шейкам. До введения указанного изменения масло по главной масляной магистрали и косым каналам в блоке поступало к коренным подшипникам, а затем по каналам в коленчатом валу — к шатунным подшипникам. При этом вместе с маслом в подшипники попадали находившиеся в нем твердые частицы (пыль, металлическая стружка и т. д.), которые вызывали повышенный износ вкладышей и шеек коленчатого вала.

Сущность введенного изменения заключается в следующем.

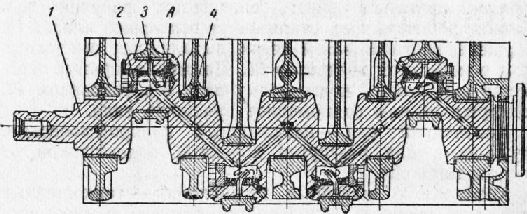

Косые каналы в блоке для подвода масла к первому, второму, четвертому и пятому коренным подшипникам заглушены пробками (рис. 1).

В шатунных шейках коленчатого вала высверлены полости А. которые закрыты заглушками. В шатунные шейки запрессованы трубки.

Масло по каналам в блоке поступает к третьему коренному подшипнику, а затем по каналам в коленчатом валу — в полости второй и третьей шатунных шеек. Так как полости имеют большой объем, поток масла в них замедляется, и посторонние частицы, находящиеся в масле, под действием центробежных сил отбрасываются к наружной поверхности полостей и спрессовывается. Чистое масло, находящееся у внутренней поверхности (ближе к оси коленчатого вала), по трубкам поступает к шатунным подшипникам. а по косым каналам вала — ко второму и четвертому коренным, затем к первому и четвертому шатунным, дальше к первому ( пятому коренным подшипникам.

Таким образом, масло, поступающее ко второму и третьему шатунным и второму и четвертому коренным подшипникам, проходит ординарную центробежную очистку, а масло, поступающее к первому и четвертому шатунным и к первому и пятому коренным подшипникам, — двойную центробежную очистку.

Применение центробежной очистки масла уменьшает изноем вкладышей и шеек коленчатого вала в 2-3 раза.

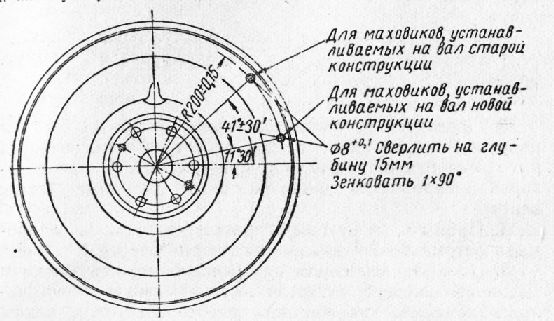

Так как, кроме описанных изменений, в новых коленчатых валах и маховиках отверстия для болтов крепления маховика смещены на 30° против вращения коленчатого вала, при установке измененного коленчатого вала необходимо заглушить или заварить имеющееся на старом маховике отверстие для установочного болта и просверлить новое отверстие, смещенное на 30° по направлению вращения коленчатого вала (рис. 2).

Уход за кривошипно-шатунным механизмом, и механизмом газораспределения

Бесперебойная и экономичная работа, а также срок службы двигателя зависят от умелого и своевременного ухода за ним. Несоблюдение требований технического

ухода вызывает преждевременный износ деталей, аварии и поломки.

При нормальных условиях эксплуатации двигателя и правильном уходе за ним все механизмы должны работать не менее 2000 час.

Уход за кривошипно-шатунным механизмом. Через каждые 900-1000 час. работы двигателя необходимо в закрытом помещении под непосредственным наблюдением механика производить технический осмотр двигателя.

При осмотре придерживаться следующего порядка:

1. Спустить масло из картера двигателя и масляных фильтров через спускные пробки.

2. Снять масляный картер.

3. Проверить затяжку шатунных болтов и шпилек коренных подшипников и, при необходимости, затянуть их. Проверить шплинтовку и при ослаблении при перетирании проволоки зашплинтовать шатунные болтьг заново.

4. Промыть сетку маслопрнемника, вынуть и промыть редукционный клапан масляного насоса.

5. Промыть керосином внутреннюю полость блока и масляного картера. Нельзя вытирать внутреннюю полость концами, так как при работе двигателя концы засоряют масло и сетку маслоприемника.

6. После осмотра поставить на место масляный картер. При сборке необходимо обеспечить чистоту деталей.

В связи с введением центробежной очистки масла через 900-1000 час. работы необходимо снять крышку четвертого коренного подшипника, вывернуть заглушку из третьей шатунной шейки и проверить количество осадка в полости. Если толщина осажденного слоя больше 10 мм, необходимо снять поочередно крышки первого, второго, четвертого и пятого коренных подшипников, вывернуть заглушки 2 из всех шеек и тщательно прочистить полости. При этом нужно следить за тем, чтобы не повредить и. не погнуть трубки. Трубки не должны доходить до внутренней стенки полости на 2-6 мм, а также не должны перекрывать косые каналы в коленчатом валу, так как в противном случае струя масла, выходящая из косого канала, будет попадать сразу в трубку и масло не успеет очиститься. Развальцованные края трубок не должны выступать над поверхностью шатунных шеек.

После очистки полостей необходимо завернуть заглушки 2 так, чтобы они не выступали над поверхностью шеек, и зашплинтовать их.

Состояние подшипников коленчатого вала — величина зазоров — характеризуется давлением масла в масляной магистрали. В случае падения давления масла в главной магистрали ниже 1,0 кг!см2 надо убедиться в правильности показаний манометра, проверить чистоту масляного фильтра грубой очистки и состояние редукционного клапана масляного насоса. Убедившись в исправности перечисленных узлов, необходимо вскрыть шатунные и коренные подшипники и проверить зазоры в них, а также проверить состояние трущихся поверхностей вкладышей подшипников и шеек коленчатого вала.

Зазор определяется как разность измерения диаметра шейки вала и соответствующих вкладышей, зажатых крышками в постели блока или шатуна. При зазоре, достигающем 0,3 мм, и овальности шеек 0,15 мм необходимо перешлифовать шейки и заменить вкладыши.

Во вновь установленных вкладышах зазор между ними и шейкой коленчатого вала равен 0,043-0,097 мм для шатунных и 0,054-0,108 мм для коренных шеек при измерении в плоскости, перпендикулярной к плоскости разъема подшипников. В плоскости разъема подшипников зазор должен быть на 0,01-0,06 мм больше. Устанавливать зазоры меньше указанных воспрещается, так как это может вызвать нагрев и задир вкладышей и шеек коленчатого вала.

Для получения нормальных зазоров в шатунах и коренных подшипниках при замене вкладышей и вала или после перешлифовки вала следует строго придерживаться, следующих правил:

1. В случае замены коленчатого вала на запасный следует определить, какого размера изготовлены коренные и шатунные шейки запасного вала, предназначенного для установки, и подобрать соответствующие вкладыши. Шейки коленчатых валов изготовляются двух стандартов. Размеры коренных и шатунных шеек первого и второго стандарта приведены в табл. 1. Если в коленчатом валу коренные или шатунные шейки изготовлены по размеру второго стандарта, на первой щеке вала наносят специальное дополнительное обозначение. На валах, коренные шейки которых изготовлены по размеру второго стандарта, а шатунные-по размеру первого стандарта, нанесено дополнительное обозначение «2К». На валах, шатунные шейки которых изготовлены по размеру второго стандарта, а коренные — по размеру первого стандарта, нанесено дополнительное обозначение «2Ш». На валах, коренные и шатунные шейки которых изготовлены по размеру второго стандарта, нанесено дополнительное обозначение «2КШ». Валы, коренные и шатунные шейки которых изготовлены по размеру первого стандарта, дополнительного обозначения не имеют. Номер стандарта вкладышей шатунных и коренных подшипников наносится на наружной цилиндрической поверхости каждой половинки вкладыша. На вкладышах первого стандарта наносят обозначение «1Н», на вкладышах второго стандарта «2Н». Устанавливать на данный вал вкладыши иного стандарта, не соответствующего условному обозначению на валу, воспрещается.

2. При подборе вкладышей обратить внимание на и комплектность. О комплектности вкладышей судят по номерам (кроме номера стандарта), нанесенным на вкладышах, приведенным ниже. Верхнюю и нижнюю половинки вкладышей, поставляемые в запасные части, подбирают на заводе. Нарушение комплектности двух половинок вкладышей недопустимо.

3. Кроме двух производственных стандартов, существует восемь ремонтных размеров шатунных и коренных вкладышей, которые обозначаются: вкладыши первого ремонтного размера — Р1, вкладыши второго ремонтного размера — Р2 и т. д.

4. В случае перешлифовки шеек коленчатого вала на ремонтный размер, необходимо выдерживать размеры шеек, указанные в табл. 1, и соответственно полученному ремонтному размеру после перешлифовки подбирать и устанавливать вкладыши, как указано выше.

При перешлифовке шеек коленчатого вала необходимо строго выдерживать радиус кривошипа, равный 65 мм, и радиус галтелей 0,5 мм.

При увеличении радиуса кривошипа возможен удар поршня в клапан или головку цилиндров, а при уменьшении радиуса галтели возможны поломки коленчатого вала.

При перешлифовке шеек вала на 6-й, 7-й и 8-й ремонтные размеры рекомендуется производить поверхностную закалку шеек до твердости Hrc= 52 -h 62.

Замену коленчатого вала и вкладышей нужно производить в закрытом помещении.

Категорически запрещается производить шабровку вкладышей и подпиловку крышек подшипников, а также ставить какие-либо прокладки в стыке вкладышей и между вкладышем и его постелью.

При укладке коленчатого вала в коренные подшипники и сборке шатунных подшипников необходимо обеспечить надлежащую чистоту рабочих поверхностей вкладышей и шеек коленчатого вала. Маслоподводящие каналы в блоке и в коленчатом валу предварительно промыть керосином и продуть сжатым воздухом. Правильно уложенный вал должен свободно вращаться в затянутых подшипниках, без признаков заеданий.

Смену поршневых колец при нормальной эксплуатации двигателя производят через 2000 час. На износ поршневых колец указывают падение мощности двигателя, трудный его запуск, повышенный выход газов из сапуна, а также выгорание картерного масла в количестве более 2-3 кг за 10 час. работы. В случае преждевременного износа поршневых колец последние должны быть заменены.

При замене поршневых колец необходимо тщательно очистить от нагара днище поршня, канавки под поршневые кольца и маслоотводящие отверстия и промыть поршень в керосине или дизельном топливе.

Износ поршневого кольца определяют по величине зазора в замке кольца. Если зазор в замке кольца, вставленного в новую гильзу, превышает 4 мм, его надо заменить.

Уход за механизмом газораспределения. Уход за механизмом газораспределения заключается в обеспечении надлежащих зазоров между бойком коромысла и стаканом пружины клапана, в регулировке декомпрессионного механизма и обеспечении герметичности клапанов.

Регулировать клапаны нужно после каждого снятия и разборки головки и при появлении стука клапанов. Зазор между бойком коромысла и стаканом пружины клапана должен быть 0,25 мм.

Регулировку клапанов следует производить на прогретом двигателе (температура воды в начале регулировки не ниже 75 °С), придерживаясь следующего порядка:

1. Снять крышку головки блока.

2. Провернуть рукояткой коленчатый вал двигателя до полного закрытия проверяемого клапана.

3. Поставить валики декомпрессионного механизма в положение включений компрессии (болты декомпрессионного механизма должны быть в горизонтальном положении).

4. Отпустить контргайку регулировочного винта па коромысле клапана и, ввертывая или вывертывая винт, установить между бойком коромысла и стаканом пружины клапана необходимый зазор по щупу. После установки зазора надежно затянуть контргайку и снова проверить зазор щупом, поворачивая штангу толкателя вокруг ее оси. Клапаны рекомендуется регулировать в последовательности, соответствующей порядку работы цилиндров (1-3-4-2). Для этого сначала в положение конца сжатия надо установить поршень первого цилиндра, а затем, для регулировки клапанов каждого следующего цилиндра, проворачивать коленчатый вал на пол-оборота; при каждом установленном положении коленчатого вала можно регулировать по два клапана.

Декомпрессионный механизм регулируют одновременно с регулировкой клапанов следующим образом.

1. После регулировки проверяемого клапана, когда он еще закрыт, декомпрессионный механизм включить, повернув рукоятку в верхнее положение.

2. Отпустить контргайку регулировочного болта декомпрессионного механизма проверяемого клапана и вывернуть болт отверткой до упора головки в валик, а затем завертывать болт до тех пор, пока коромысло не будет соприкасаться с донышком стакана пружины; после этого болт завернуть на 1 — 1/2 оборота и затянуть контргайку. Необходимо иметь в виду, что при включении декомпрессионного механизма зазор между клапаном и поршнем в момент перехода последнего через в. м. т. составляет всего 0,6 мм, поэтому неправильная регулировка декомпрессионного механизма может привести к аварии двигателя.

3. После регулировки зазоров в клапанах и регулировки декомпрессионного механизма поставить на место крышку головки блока.

При нормальной эксплуатации двигателя притирка клапанов производится после 2000 час. работы.

Притирка клапанов может потребоваться раньше, если двигатель работал с перегрузкой, при неисправной топливной аппаратуре, а также в случае подсоса запыленного воздуха, при неисправном воздухоочистителе.

Притирку клапанов следует производить в следующем порядке:

1. Очистить от нагара и промыть керосином клапан, гнездо клапана и направляющую втулку.

2. Нанести на гнездо слой пасты ГОИ или слой притирочной мази из масла и мелкого наждачного порошка.

3. Подложить под клапан слабую пружину и при помощи ручной дрели, постепенно поворачивая клапан на 1/2 оборота в ту и другую сторону, производить притирку. Притирку клапана производить до получения на его фаске ровной кольцевой полоски. После этого нужно промыть клапан и гнездо керосином и проверить притирку путем заливки керосина в соответствующий впускной или выпускной канал. Рекомендуется после промывки клапана и гнезда произвести дополнительно притирку маслом. После притирки клапанов промыть каналы головки цилиндров.

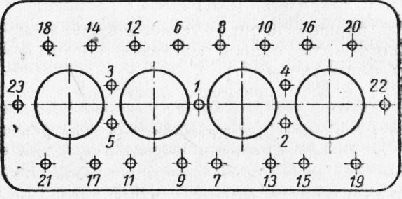

4. При установке головки цилиндров гайки шпилек затягивать в последовательности, согласно.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм и механизм газораспределения трактора «Беларусь»"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы