Строй-Техника.ру

Строительные машины и оборудование, справочник

Ленточный конвейер представляет собой транспортирующее устройство непрерывного действия, рабочим органом которого служит подвижная бесконечная лента, огибающая два концевых барабана — приводной и натяжной. Такие конвейеры предназначены для непрерывного перемещения в горизонтальном t или наклонном (под углом 1.0—25°) направлениях сыпучих (песка, земли, цемента), кусковых (щебня, Гравия и др.) и штучных (кирпича, блоков, плитки и др.) материалов, а также растворов, бетонной смеси (например, при бетонировании болынеразмер-ных в плане брызгальных бассейнов, аэротенков, резервуаров и др.).

Ленточные конвейеры используются как самостоятельные транспортирующие устройства, а также входят в состав различных строительных машин и агрегатов (многоковшовых цепных и роторных экскаваторов, погрузочно-разгрузочных машин, инвентарных растворных узлов, установок для бестраншейной прокладки коммуникации и др.). Расчетную длину конвейеров измеряют по центрам концевых барабанов.

Различают передвижные, переносные и стационарные ленточные конвейеры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Передвижные ленточные конвейеры, снабженные колесным ходом, имеют длину 5—15 м и применяются на рассредоточенных объектах с малыми объемами работ при необходимости частых перемещений машины (обычно вручную) по строительной площадке и перебазировок (тягачом) с объекта на объект.

Передвижные конвейеры выполнены по единой конструктивной схеме, унифицированы и состоят из следующих основных узлов: несущей рамы, установленной на двух ходовых колёсах, прорезиненной транспортирующей ленты, приводного и натяжного барабанов, верхних и нижних роликоопор поддерживающих сответственно рабочую (груженую) и холостую ветви ленты, натяжного устройства винтового типа, загрузочной воронки и привода.

Материал поступает на ленту через загрузочное устройство, а выгружается при огибании лентой приводного барабана.

Скорость движения ленты зависит от вида транспортируемых грузов и составляет 1,2—1,6 м/с.

Прорезиненная лента шириной 0,4—0,5 м образует замкнутый контур и является одновременно тяговым и грузонесущим органом конвейера. Основой ленты служит хлопчатобумажная или капроновая ткань, образующая слои (прокладки) ленты, которые связаны между собой и покрыты снаружи вулканизированной резиной. Число прокладок при ширине ленты 0~4 м равно 3—5, а при ширине 0,5 м составляет 3—6.

Толщина одной прокладки из бельтинга 1,25—1,9 мм, из капрона 0,9—1,4 мм. Концы ленты при ее монтаже соединяют стальными шарнирами, сыромятными ремешками или клеем с последующей вулканизацией.

Лента приводится в движение силой трения, возникающей между ней и поверхностью приводного барабана. Необходимое давление ленты на барабан обеспечивается ее натяжением при перемещении неприводного (натяжного) барабана винтовым устройством.

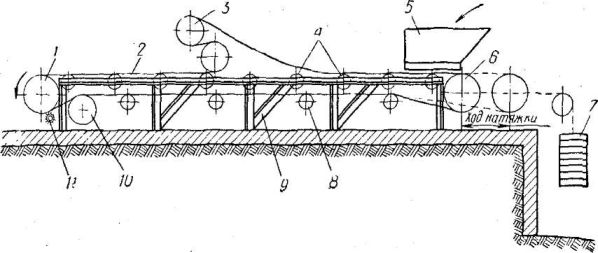

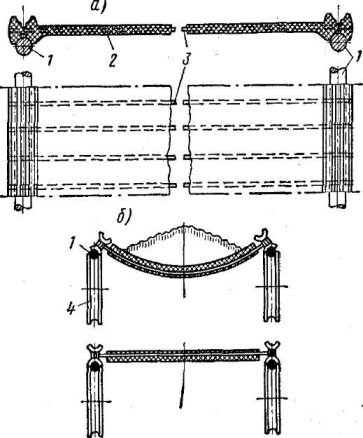

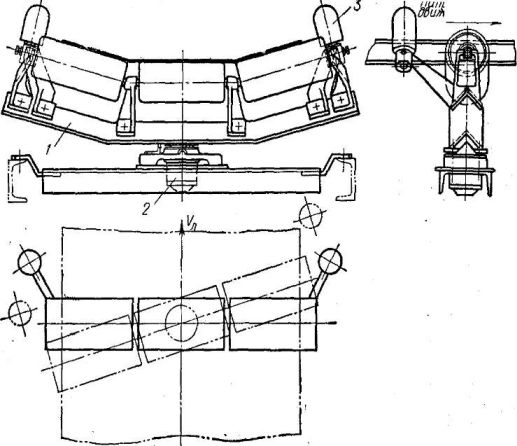

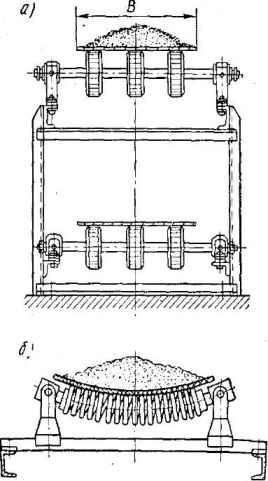

Рис. 1. Передвижной ленточный конвейер:

а — общий вид; б — кинематическая схема; в — схема запасовки канатов механизма изменения высоты разгрузки; г — расположение ленты на роликоопорах

Приводной барабан получает вращение от электродвигателя через редуктор. В совокупности приводной барабан, электродвигатель и редуктор образуют приводную станцию, а неприводной барабан с натяжным устройством — натяжную станцию. Рабочая (груженая) ветвь ленты конвейера поддерживается с помощью двух- или трехроликовых опор, крайние ролики которых установлены под углом 20—30° и придают ленте желобчатую форму. Такая форма обеспечивает возможность транспортирования сыпучих грузов и способствует повышению производительности конвейера. Холостую ветвь ленты поддерживают прямые однороликовые опоры.

Рама конвейера опирается на двухколесное шасси, состоящее из неподвижной и подвижной опор, шарнирно соединенных с колесным ходом. Регулирование высоты разгрузки материала (т. е. изменение угла наклона конвейера) происходит при изменении расстояния между верхними точками подвижной и неподвижной опор с помощью ручной червячной лебедки, прикрепленной к раме, и канатного полиспаста, связанного с кареткой И подвижной опоры, скользящей по направляющим нижнего пояса рамы.

Максимальная высота разгрузки передвижных конвейеров при угле наклона 20° составляет 2,1 м для конвейеров длиной 5 м и 5,5 м для конвейеров длиной 15 м.

Стационарные ленточные конвейеры имеют длину 40—80 м, скорость движения ленты до 1,6 м/с и применяются на объектах с большими объемами работ. Такие конвейеры состоят из тех же узлов, что и передвижные машины (за исключением отсутствующих механизмов передвижения и изменения высоты разгрузки), выполнены по единой конструктивной схеме, полностью унифицированы и отличаются друг от друга длиной и мощностью привода.

Рамы стационарных конвейеров собирают из типовых взаимозаменяемых секций — звеньев длиной 2,5 м. Рабочая ветвь ленты шириной 500 мм опирается на желобчатые трехроликовые опоры, холостая — на плоские роликоопоры. Загрузка материала на ленту производится через загрузочную воронку, разгрузка — с барабана приводной станции или на любом участке ленты при помощи разгрузочных устройств. Высота разгрузки горизонтальных конвейеров составляет 0,72 м, наклонных (максимальный угол наклона 10°) 7 м при длине 40 м и 15 м при длине 80 м.

—

Общие сведения. Ленточные конвейеры имеют тяговый орган, выполненный в виде бесконечной ленты, являющийся одновременно и несущим элементом конвейера, приводную станцию, приводящую в движение приводной барабан, натяжную станцию с натяжным хвостовым барабаном, и натяжным устройством, поддерживающих роликов на рабочей ветви ленты и на холостой ветви ленты (в ряде случаев вместо поддерживающих роликов используется сплошной деревянный или металлический настил), загрузочное устройство и разгрузочное устройство, отклоняющий барабан, и устройство для очистки ленты. Все элементы конвейера смонтированы на металлической раме 9. Ленточные конвейеры являются наиболее распространенными транспортирующими машинами, применяемыми в самых различных областях народного хозяйства для перемещения разнообразных штучных и насыпных грузов.

Рис. 2. Схема стационарного ленточного конвейера

Широкое применение ленточные конвейеры получили для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цеха,х (подачи земли), в шахтном хозяйстве, для подачи топлива и зерна на элеваторах и т. п. Схемы этих конвейеров весьма разнообразны и определяются назначением конвейера в данном технологическом процессе. Некоторые схемы конвейеров представлены на рис. 3. Длина ленточных конвейеров (т. е. расстояние между центрами приводного и хвостового барабанов) достигает 4,5 км. Конвейеры, установленные в вертикальной плоскости или в плоскости, близкой к вертикали, называют элеваторами. В них тяговый орган снабжают ковшами, люльками или специальными захватами для груза.

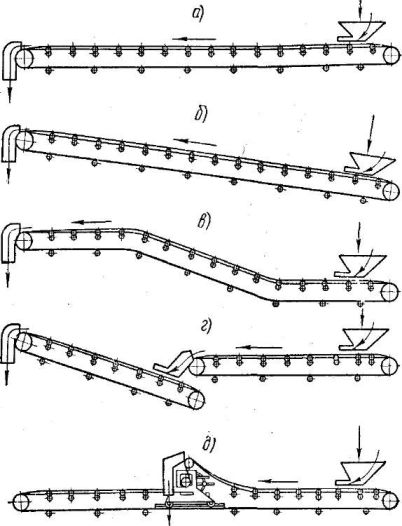

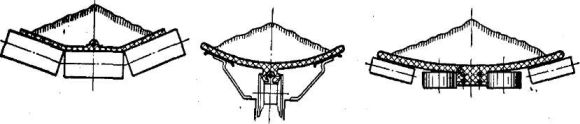

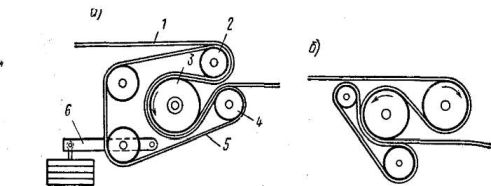

Рис. 3. Геометрические схемы ленточных конвейеров:

а — горизонтальный; б — наклонный, в — с двумя перегибами; г—горизонтально-наклонный с промежуточной перегрузкой; д — горизонтальный с передвижной раз грузочной тележкой

Прижимную ленту изготовляют из обычной прорезиненной ленты или из соединенных между собой цепных (сварных) звеньев. В последнем случае она обладает высокой гибкостью в продольном и поперечном направлениях, что позволяет ей плотно охватывать груз как в общей массе, так и его отдельные большие куски. Прижимная лента приводится в движение лентой дополнительного конвейера, установленного параллельно основному и имеющего ту же скорость. Применение прижимной ленты позволяет осуществить подъем сыпучего груза при углах наклона, равных 48—60° к горизонту.

Аналогичное назначение имеют скребково-ленточные конвейеры. В этой конструкции к тяговой ленте прикрепляются скребки, захватывающие материал из загрузочного башмака и удерживающие его от соскальзывания с рабочей ленты конвейера, перемещающейся со скоростью, равной скорости тяговой ленты. Тяговая лента и рабочая лента удерживаются от прогиба их грузом при помощи направляющих роликов.

Скорость полотна конвейера при транспортировании сыпучих грузов, назначают в зависимости от свойств груза. Для легких, пылевидных материалов скорость ограничивается возможностью сдува-ния материала с полотна. Для крупнокусковых, тяжелых материалов скорость движения ограничена возможностью повреждения ленты вследствие ударов материала по ленте при набегании на ролики и барабаны. Для материалов, ценность которых уменьшается при измельчении, как, например, кокс, скорость движения также снижается. Кроме того, скорость транспортирования зависит и от ширины ленты, увеличиваясь с увеличением ее ширины, так как на более широких лентах материал располагается более равномерно и лента лучше центрируется на роликоопорах.

При транспортировании штучных грузов скорость ленты назначается в зависимости от характера и ритма технологического процесса, а также от способа загрузки и разгрузки конвейера.

Конвейерная лента. В ленточных конвейерах применяют различные конвейерные ленты: текстильные прорезиненные, ткань которых изготовлена из хлопчатобумажного волокна; ленты, изготовленные из синтетического волокна или искусственного шелка, а также стальные ленты — цельнопрокатанные или ленты, изготовленные из проволоки, и наконец, текстильные ленты с завулканизированными в них стальными тросами.

К конвейерной ленте предъявляются следующие требования: высокая продольная прочность, высокая гибкость в продольном (на барабанах) и поперечном (на желобчатых роликоопорах) направлениях, высокая сопротивляемость изнашиванию и расслаиванию при многократных перегибах, небольшое упругое и остаточное удлинение, малая гигроскопичность и незначительное влияние влаги на прочность и долговечность ленты. Однако текстильные конвейерные ленты обладают недостаточной долговечностью при работе с материалами, нагретыми до высокой температуры, а также при работе с крупнокусковыми и абразивными материалами.

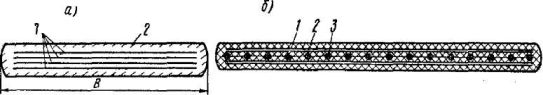

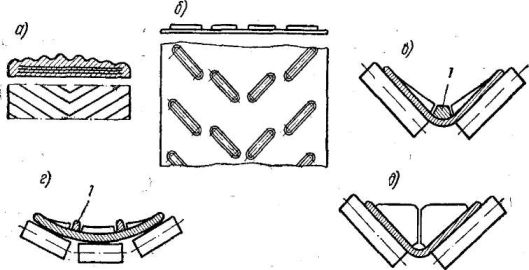

Рис. 4. Текстильная конвейерная лента:

а — обычная; б — с завулканизированными канатиками; 1 — тканая прослойка; 2 — резиновая обкладка; 3 — стальной канат

Преимуществом конвейерных лент являются: малый собственный вес, отсутствие быстроизнашивающихся шарниров, возможность перемещения груза с большими скоростями.

Текстильная конвейерная лента состоит из нескольких слоев хлопчатобумажной ткани, пропитанной резиной. Эти слои соединяются между собой вулканизацией. По поверхности лента обволакивается слоем резины, предохраняющим ткань ленты от истирания материалом, от механических повреждений и от воздействия влаги. Толщина слоя резины в зависимости от типа транспортируемого материала принимается на рабочей стороне в пределах от 3 до 6 мм (для особо тяжелых и абразивных грузов — до 10 мм), а на нерабочей стороне — 2 мм.

Основные параметры текстильных прорезиненных конвейерных лент приведены в ГОСТ 20—62. Ленты, предусмотренные этим ГОСТом, имеют ширину от 300 до 2000 мм и число слоев ткани от 3 до 12. Увеличение числа прокладок из ткани сверх 15 приводит к резкому уменьшению относительной агрегатной прочности (вследствие неравномерности нагружения отдельных слоев ленты) и способности ленты к изгибу.

Учитывая сложность точного определения действительного напряжения в слоях текстильной конвейерной ленты при совместном действии растяжения и изгиба, расчет ее ведут только на растяжение по допускаемой погонной нагрузке. Влияние изгиба ленты на барабанах и роликоопорах, неравномерности распределения нагрузки между отдельными прокладками, влияние усталости от перегибов и ослабления концов ленты в месте соединения учитывают путем введения повышенных запасов прочности.

Высокие запасы прочности, применяемые при расчете текстильной конвейерной ленты, объясняются необходимостью учета ослабления ленты в месте соединения ее концов и наличием динамических нагрузок, испытываемых лентой в процессе эксплуатации* Такие динамические нагрузки возникают в местах загрузки конвейеров и пунктах передачи материала между сопряженными конвейерами под действием ударов кусков материала, падающих с некоторой высоты. Величина этих ударных нагрузок зависит от вида транспортируемого материала, размера кусков, высоты падения, скорости транспорта-

Для повышения прочности конвейерных лент широкое применение находит искусственная ткань из перлоновых, нейлоновых и супернейлоновых нитей, из которых изготовляют высокопрочные прокладки.

Лента с нейлоновыми прокладками обладает высокой гибкостью и, следовательно, она может работать с барабанами малого диаметра, что позволяет уменьшить габариты и вес конвейера. Предел прочности ленты с нейлоновыми прокладками достигает 600 кГ/см; с прокладками из лавсана — 300 кГ/см. Лента, изготовленная из терилена, в три раза прочнее хлопчатобумажной. Прочность лент с супернейлоновыми прокладками примерно на 30—40% выше нейлоновых. Конвейерная лента отечественного производства из анидного волокна примерно в три раза прочнее ленты из хлопчатобумажной ткани повышенной прочности.

Недостатком полиамидного волокна (анида, перлона, нейлона) является его большое упругое удлинение, что приводит к усложнению конструкции натяжных станций. Применение предварительной вытяжки нитей и создание специальных марок волокна устраняет этот недостаток.

Так, полиэфирное волокно лавсан (терилен) не имеет этого недостатка, а по прочности не уступает лентам из полиамидного волокна: Кроме того, лавсан устойчив против гниения, не теряет прочности при намокании и может работать при повышенной температуре. Ленты из лавсана имеют высокое сопротивление истиранию и стойкость к ударам, химическую устойчивость и легко поддаются очистке, не расслаиваются. Срок службы ленты из искусственной ткани значительно (до 50%) выше срока службы текстильной прорезиненной конвейерной ленты. Поэтому эти ленты находят все более широкое применение при особо тяжелых условиях работы, например, в угольной, горнодобывающей, химической и др. отраслях промышленности.

Ленты из искусственного шелка имеют малую вытяжку и высокую прочность (до 250 кГ/см), близкую к прочности лент из синтетических волокон, но при намокании их прочность снижается примерно в два раза.

Для транспортирования изделий через сушильные и нагревательные камеры при температуре до 210—250° С находят применение ленты, изготовленные из стекловолокна с покрытием кремнийорганическим каучуком толщиной до 6 мм, а также лента из прорезиненной ткани с покрытием стекловолокном.

Кроме лент с прокладками из искусственных волокон, находят применение высокопрочные ленты со стальными канатами, завулкани-зированными между слоями ткани вдоль продольной оси ленты. Предел прочности таких лент достигает К=700-г-4-6000 кГ/см. При одинаковой толщине лента, армированная стальными канатами, прочнее обычных прорезиненных лент в 15—25 раз. Преимуществом таких лент является их способность хорошо образовывать желобчатую форму.

Находят применение также ленты с местным армированием одним или несколькими канатами. В этих лентах основным тяговым элементом являются канаты, а сама лента выполняет функции лишь несущего элемента, что позволяет применять более тонкие ленты с меньшим числом прокладок. Недостатком таких лент является различное удлинение в процессе работы ленты и канатов вследствие огибания барабанов по различным радиусам.

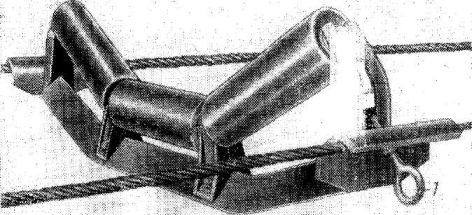

Рис. 5. Канатно-ленточный конвейер:

а — лента; б — поперечное сечение; 1 — стальные канаты; 2 — прорезиненная лента; S — стальные стержни; 4 — ролики

Рис. 6. Конвейерная текстильная лента с местным усилением стальными канатами

Для транспортирования на большие расстояния находят применение канатно-ленточные конвейеры , в которых тяговое усилие воспринимается двумя стальными канатами, а прорезиненная лента является только несущим органом, транспортирующим материал. Лента ложится на канаты утолщениями, отформованными вдоль обоих кромок ленты. Для поддержки такой ленты не требуется желобчатых роликоопор. Тяговый канат опирается на ролики, расположенные с шагом 5—8 м. Чтобы лента не теряла поперечной устойчивости под влиянием веса груза, она снабжается армирующими поперечными стальными стержнями. Вследствие этого лента хорошо пружинит и сопротивляется ударам. Износ такой ленты значительно меньше износа обычной прорезиненной ленты — устраняется износ кромок и увеличивается срок службы ленты в целом.

Для увеличения производительности конвейеров применяют текстильную ленту, снабженную резиновыми бортами высотой 50—80 мм, идущими вдоль всей ленты. Для того чтобы борта при огибании барабанов не рвались, их выполняют волнистыми (гофрированными). Наличие бортов создает увеличенное сечение материала, располагаемого на ленте, и позволяет увеличить скорость транспортирования и угол наклона конвейера. Допускаемый угол наклона конвейера в этом случае благодаря боковому сжатию материала примерно на 10% больше, чем у конвейера с обычной желобчатой лентой.

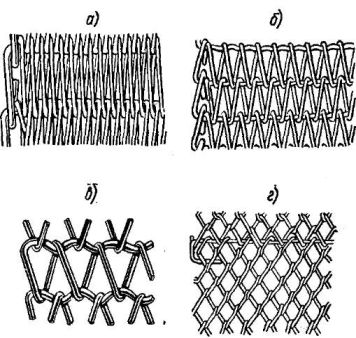

Рис. 7. Формы выступов на рабочей поверхности ленты

Для увеличения угла наклона конвейера применяется также лента, имеющая на рабочей поверхности выступы, препятствующие спод-занию материала, или лента с поперечными накладками из плотной резины.

Выступы на рабочей стороне конвейерной ленты могут иметь различную форму. Так, на рис. 7, а показаны выступы шевронной формы переменного сечения. Такие ленты применяются только при работе с цилиндрическими роликоопорами. Применять их на многороликовых опорах нельзя, так как сплошной выступ не дает возможности ленте принять желобчатую форму. При выступах с просветами образование желобчатой формы становится возможным.

Для нормального прохождения холостой ветви ленты в ряде конструкций предусматривается расположение на ленте одного или нескольких продольных выступов, которыми лента опирается на ролики холостой ветви транспортера. Для особо крутых подъемов ленты снабжаются широкими лопастями, образующими перекрытие желоба на рабочей ветви и дающими возможность опоры холостой ветви по направляющим. Недостатком таких лент является сложность их очистки, и поэтому они мало применимы для транспортирования влажных и липких грузов.

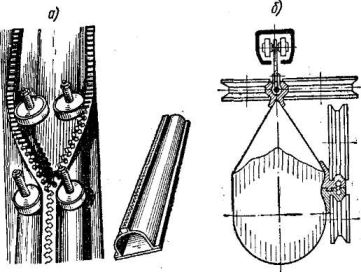

Для транспортирования ядовитых, пылящих или чувствительных к воздействию атмосферы материалов находит применение трубчатая лента, которая в развернутом виде представляет собой полосу, состоящую из средней утолщенной части, снабженной несколькими тканевыми прокладками, и боковых частей более гибких с зубцами, расположенными на кромках. Зубцы при свертывании ленты по ее длине соединяют кромки ленты, образуя запор типа застежки «молния». На участке загрузки лента открыта и образует желоб, который после заполнения ленты материалом при помощи двух пар роликов застегивается, образуя плотно закрытую трубу. В зоне разгрузки лента раскрывается и холостая ветвь ее движется в плоском состоянии, что позволяет осуществить ее очистку. Такая трубчатая лента дает возможность осуществить транспортирование материала не только по горизонтали, но и по сильно наклоненным и вертикальным участкам трассы.

В некоторых случаях такие трубчатые ленты с застежками типа «молния» используются в качестве подвесного ленточного конвейера, где сама лента освобождена от передачи тягового усилия, которое передается только специальным тяговым органом (канатом или цепью). Это позволяет использовать более тонкие ленты. Закрывание лент может производиться как сверху, так и сбоку. Скорости движения подвесных ленточных конвейеров принимаются обычно в пределах 0,5—1,0 м/сек. При расчетах их производительности заполнение ленты принимается около 3/6 площади поперечного сечения.

Соединения концов конвейерных лент должны обладать прочностью, достаточной для восприятия максимального тягового усилия; длительным сроком службы, приближающимся к сроку службы ленты; гибкостью в продольном и поперечном направлениях, необходимой для придания ленте желобчатой формы и возможности огибания барабанов малого диаметра; простотой и малой затратой времени на выполнение соединения; невозможностью саморазъединения стыка; механической прочностью относительно ударной нагрузки при падении крупных кусков породы; должны исключать одностороннюю вытяжку ленты и просыпание мелочи; не должны иметь выступающих частей.

Соединения концов лент выполняются разъемными и неразъемными. К неразъемным относятся соединения, выполняемые методом горячей и холодной вулканизации, а также соединения при помощи заклепок. Кразъемным относятся соединения, в которых концы лент могут быть разъединены без демонтажа основных деталей.

Рис. 8. Трубчатая лента:

а — ленточного конвейера; б — подвесного конвейера (с боковой застежкой)

К ним относятся соединения на петлях, крючьях и некоторые типы соединений при помощи пластин, присоединяемых болтами.

Разъемные соединения применяются на передвижных и переносных конвейерах, а также при частом изменении длины конвейера. Соединение методом вулканизации обеспечивает высокую прочность соединения и отсутствие утолщений в месте стыка, что благоприятно влияет на работу барабанов, поддерживающих роликов и очистных устройств.

Стальная конвейерная лента представляет собой холоднокатаную ленту из углеродистой или нержавеющей стали толщиной от 0,6 до 1, 2 мм и шириной в пределах 350—800 мм. При продольной сшивке нескольких лент ширину конвейерной стальной ленты можно увеличить до 4 м. По своему строению и внешнему виду стальная конвейерная лента подобна пружине часового механизма.

Стальную ленту применяют в тех случаях, когда материал транспортируется при высоких температурах и применение текстильной ленты становится невозможным. Вследствие того, что ленту изготовляют методом холодной прокатки, на ее поверхности возникают значительные поверхностные напряжения, приводящие к быстрому разрушению ленты. Наиболее слабым местом стальной ленты является ее кромка. Стальная лента может нормально работать при равномерном нагревании до 300° С (вместе с находящимся на ней материалом). Загрузка на ленту заранее нагретого материала приводит к местному нагреву ленты и появлению высоких термических напряжений в поверхностном слое. Во избежание разрушения стальной ленты не следует загружать на нее материал, имеющий температуру выше 120 °С.

Конвейеры со стальной лентой нашли широкое применение в химической, пищевой и других отраслях промышленности.

Для транспортирования абразивных и крупнопусковых материалов с острыми кромками, а также при транспортировании деталей с их одновременной термообработкой, гальванизацией или обжигом керамических изделий и т. п. операциях применяют стальные ленты, изготовленные из проволоки. Такие ленты хорошо сопротивляются ударам и имеют высокую прочность. Лучшим материалом для проволоки является сталь. Существуют проволочные ленты различных конструкций.

Так, на рис. 9, а представлена лента, состоящая из отдельных I спиральных элементов из плоской или круглой проволоки. Отдельные спирали ленты между собой не сплетены, а связаны вдвигаемыми между ними прямыми круглыми стержнями. Эти ленты имеют небольшой

угол наклона проволоки спиралей и применяются для высоких тяговых усилий и температур.

На рис. 9, б представлена лента из плоской проволоки с большим углом наклона проволок в спиралях. И здесь спирали не сплетены между собой, а соединены вставленными между ними волнообразно изогнутыми круглыми стержнями. Имеются ленты со сплетенными между собой спиралями — они используются для малых тяговых усилий и невысоких температур. Желобчатую форму придать проволочной ленте невозможно, так как она является гибкой только в продольном направлении и жесткой в поперечном. Чтобы придать ленте форму желоба, к ее краям прикрепляют пластины — борта.

В зависимости от назначения ленты бывают плотными или более редкими. Процесс транспортирования материала на проволочной ленте можно совместить с процессом отсеивания мелочи. Лента может быть изготовлена бесконечной, ее легко укоротить или удлинить. Она весьма удобна для крепления к ней ковшей и других устройств.

Рис. 9. Проволочная конвейерная лента различного плетения

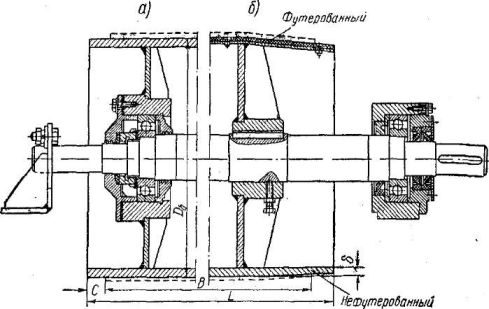

Чтобы конвейерная лента не сбегала с барабанов в сторону, приводные и натяжные барабаны выполняют бочкообразными. Отклоняющие барабаны изготовляют цилиндрическими. Длину бочкообразного барабана принимают равной L—B-\-2C, причем С=60— 75 мм. Стрелу выпуклости принимают обычно равной L/200, но не менее 4 мм. Надо иметь в виду, что применение выпуклого барабана приводит к повышению натяжения (до 40%) в сравнительно неширокой центральной полосе ленты, что часто вызывает порчу стыка. Поэтому в последнее время стараются избегать выпуклых барабанов, обеспечивая центровку ленты при помощи центрирующих роликоопор. Барабаны для текстильной конвейерной ленты изготовляют литыми или сварными.

В случае необходимости повышения коэффициента трения поверхность приводного барабана футеруют деревом или той же текстильной лентой. За рубежом для футеровки барабанов применяют пластмассы (поливинилхлорид, полиамид и др.), что значительно увеличивает износостойкость ленты, а высокий коэффициент трения (0,5—0,6) повышает тяговую способность привода.

На передвижных и стационарных конвейерах небольшой длины находят применение электробарабаны, в которых двигатель и редуктор заключены внутри барабана, что позволяет создать весьма компактную и легкую конструкцию. Однако условия работы электродвигателя, вследствие ухудшения условий охлаждения, в этих конструкциях значительно более тяжелые, чем в других.

Поверхность барабана для стальной ленты имеет широкие канавки, по которым проходят крепления ленты.

Рис. 10. Барабан для текстильной конвейерной ленты:

а — неприводной цилиндрический! 6 — приводной бочкообразный

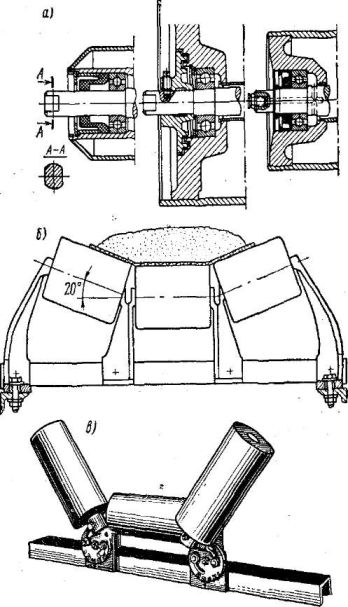

Поддерживающие ролики. Чтобы лента под влиянием собственного веса и веса груза не провисала, между барабанами устанавливают поддерживающие ролики. Диаметр ролика выбирают в зависимости от ширины ленты, ее скорости движения, вида груза и, особенно, в зависимости от размеров кусков.

Для обеспечения ровного хода ленты все роликоопоры должны быть расположены нормально к продольной оси конвейера. В некоторых случаях необходимо применять так называемые центрирую? щие роликоопоры, в которых блок поддерживающих роликов монтируется на рамке с цапфой, обеспечивающей возможность поворота блока относительно вертикальной оси. Сбегая в сторону, лента своей кромкой нажимает на центрирующий ролик, что приводит к повороту рамки У. При этом возникает усилие, возвращающее ленту в центральное положение.

Ролики конвейера со стальной лентой обычно выполняют составными из нескольких узких роликов, причем элементы крепления концов ленты проходят между роликами, не касаясь их, что обеспечивает плавную работу конвейера.

Для уменьшения толчков и ударов при передвижении ленты находят применение различные конструкции амортизирующих ролико-опор. На рис. 228, а представлена конструкция резиновых амортизирующих роликов, имеющих во внутренней полости воздушные камеры. Удары кусков тяжелого материала, падающего в зоне загрузки конвейера на ленту, демпфируются сжатием резиновых цилиндров и воздушных камер. Наличие винтовых канавок на поверхности боковых роликов обеспечивает центрирование ленты.

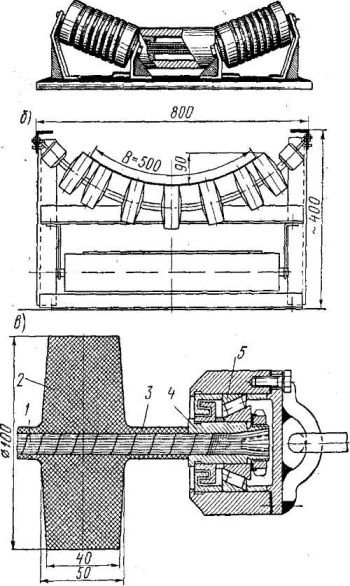

Рис. 11. Конвейерные ролики:

а — конструкции; б — установка роликов для образования желобчатой ленты; в — ролики с переменным углом наклона

Рис. 12. Центрирующая роликоопора

а — резиновые ролики с воздушной камерой; б — поперечное сечение конвейера с резиновыми роликами на троссе; в — установка опоры

Рис. 13. Поддерживающие ролики конвейера со стальной лентой:

а — при плоской ленте; б — при желобчатой ленте

Рис. 14. Гибкие роликоопоры для текстильной ленты:

Для стальной ленты широкое применение получили пружинные роликоопоры, дающие возможность создания прогиба, пропорционального весу перемещаемого груза и образованию желобчатого сечения, что повышает в 1,5—2 раза производительность конвейера при тех же остальных параметрах. Для текстильной ленты применяют гибкие роликоопоры, состоящие из стального троса с резиновыми роликами и трубками, закрепленными на ролике путем вулканизации. Концы троса заделаны во втулках и вращаются на подшипниках, установленных в неподвижных опорах, закрепленных на раме конвейера. Эта опора также создает желобчатость ленты, пропорциональную весу груза на ленте, но имеет несколько больший коэффициент сопротивления движению. В некоторых случаях жесткая опорная металлическая конструкция рамы конвейера заменяется креплением роликоопор на двух туго натянутых стальных канатах, к которым роликоопоры прикрепляются зажимами на расстоянии, определяемом в зависимости от вида транспортируемого материала. Такие конвейеры имеют относительно низкую первоначальную стоимость и легко устанавливаются.

Рис. 15. Установка роликоопор на канатах

Приводные станции. Назначение приводной станции—приведение в движение тягового органа конвейера и груза. Приводная станция состоит из двигателя, редуктора с цилиндрической или червячной передачей, барабана, а также муфт, соединяющих двигатель с редуктором и редуктор с валом барабана*. В зависимости от требований технологического процесса привод конвейера может обеспечить движение ленты с неизменной или переменной скоростью, изменяющейся ступенчато или плавно.

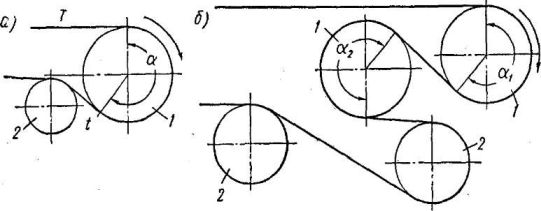

Тяговое усилие можно увеличить путем создания высокого значения коэффициента сцепления или увеличения угла обхвата. В конвейерах редко принимают угол а=180°. Гораздо чаще этот угол выполняют а>180°, для чего применяют дополнительные отклоняющие барабаны. В приводах конвейеров, перемещающих тяжелые грузы на большие расстояния, для увеличения тягового усилия иногда применяют двухбарабанный привод, в котором угол обхвата может быть значительно больше 2л. Однако эти приводы весьма сложны по своей конструкции и создают увеличенный износ конвейерной ленты вследствие перегибания ее в различных направлениях, что повышает усталость ленты и ускоряет ее расслаивание.

Рис. 16. Схемы приводных станций:

а — с одним приводным барабаном; б — с двумя приводными барабанами; 1 — приводной барабан; 2 — отклоняющий барабан

При двухбарабанном приводе ленточных конвейеров с жесткой связью между барабанами окружные скорости могут быть на первом и втором барабанах различны из-за неодинаковой толщины резиновых обкладок и степени их износа. В результате этого на одном из барабанов может происходить проскальзывание ленты, что предотвращается путем применения уравнительного двухбарабанного привода в ответственных передачах значительной мощности. Уравнительные приводы с планетарными передачами или гидравлическими дифференциалами распределяют передаваемый двигателем крутящий момент между обоими приводными барабанами в определенном отношении, причем каждому барабану передается момент, величина которого соответствует расчетной силе сцепления.

Для уменьшения проскальзывания ленты на приводном барабане находит применение привод со специальной прижимной лентой. В случае однобарабанного привода конвейерная лента поочередно огибает верхний отклоняющий барабан, приводной барабан и нижний отклоняющий барабан. Прижимная лента 5 огибает те же барабаны таким образом, что на приводном барабане она лежит на наружной поверхности конвейерной ленты, прижимая ее к поверхности приводного барабана. Натяжение прижимной ленты создается при помощи грузового натяжного устройства.

Рис. 17. Применение прижимной ленты для одно-барабанного — и для двухбарабанного — привода

Натяжные станции. Назначение натяжной станции — создание такого натяжения ленты, при котором обеспечивается необходимое сцепление ленты с приводным барабаном, ограничение провисания ленты между опорами и компенсация вытяжки ленты в процессе эксплуатации. Натяжение ленты осуществляется путем перемещения натяжного барабана.

Натяжные устройства подразделяются на устройства, поддерживающие постоянную силу натяжения ленты, и устройства, регулирующие натяжение ленты в зависимости от требуемой величины крутящего момента на приводном барабане.

К устройствам первой группы, поддерживающим постоянное натяжение, относятся механические натяжные устройства, в которых натяжение ленты создается при помощи винтовых или реечных механизмов, и грузовые устройства, действующие от свободно висящего груза. Натяжную станцию располагают там, где лента имеет минимальное натяжение (при этом и усилие натяжения также является минимальным), либо там, где удобнее обслуживать натяжную станцию.

Ось натяжного барабана опирается на подшипники, установленные в корпусах, движущихся между неподвижными направляющими, а в случае установки подшипников в ступицах барабана ось закрепляют в этих корпусах. При винтовом натяжении корпуса соединены с винтами, работающими на сжатие (при ленте, показанной сплошной линией) или на растяжение (при ленте, показанной пунктиром). При большой длине винта, работающего на сжатие, диаметр винта определяется расчетом на продольный изгиб. В этом случае целесообразно делать натяжную станцию с винтами, работающими на растяжение, хотя конструкция соединения винта с корпусом сложнее, чем при винте, работающем на сжатие.

Ход натяжного устройства выбирают в зависимости от длины и вида трассы конвейера, так чтобы была обеспечена компенсация удлинения ленты от нагрузки, от влияния изменения температуры и от ее износа. При этом надо учитывать возможность проведения необходимых монтажных и ремонтных работ. Обычно его принимают примерно равным 1% от длины конвейера (но не менее 400 мм) для горизонтальных конвейеров и 1,5% для наклонных конвейеров. При увеличении вытяжки ленты сверх указанного предела ленту перешивают.

Недостатком винтовых натяжных станций является необходимость в периодическом наблюдении за состоянием тягового элемента и его подтягивании по мере вытяжки. Преимуществом винтового натяжения являются его малые габариты. При конструировании винтовой натяжной станции не следует кинематически связывать оба винта между собой, так как вытяжка ленты по ширине может быть неравномерной, а иногда, чтобы создать равномерное натяжение ленты и предотвратить сбег ленты с барабана, одну сторону ленты натягивают сильнее другой.

При расчете винтов учитывают неравномерность распределения нагрузки между обоими винтами, для чего расчет винтов ведут на нагрузку, увеличенную в 1,5—1,8 раза по сравнению с теоретической. Для выравнивания нагружения обоих винтов иногда применяют специальные балансирные устройства.

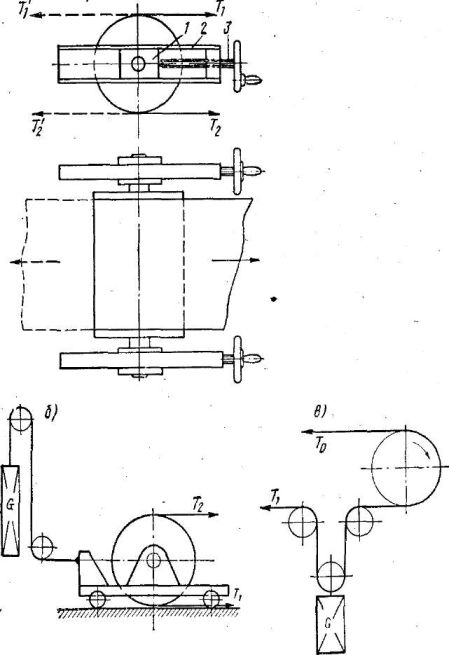

Более совершенным является грузовое натяжение, позволяющее автоматически регулировать натяжение ленты при ее вытяжке и обеспечивающее неизменность натяжения ленты. При грузовом натяжении натяжной барабан укрепляют так же, как при винтовом,—в корпусах, передвигающихся по направляющим, или же устанавливают на специальной тележке. Эта тележка соединяется тяговым органом (канатом или цепью) с грузом G, создающим неизменные величины натяжения Т1 и Тг. В некоторых случаях устанавливают натяжную станцию непосредственно около приводного барабана, подвешивая на ленте натяжной барабан и натяжной груз. Тогда отпадает необходимость в дополнительных устройствах, и конструкция натяжной станции упрощается.

Рис. 18. Схемы натяжных станций!

а — винтовой; б — грузовой около хвостового барабана) в — грузовой около приводного барабана

Из-за громоздкости и большого веса грузовых натяжных устройств их целесообразно применять лишь для стационарных конвейеров. Передвижные конвейеры с целью уменьшения веса и габаритов, как правило, снабжаются винтовыми натяжными станциями. Усилие, развиваемое натяжной станцией, должно быть равно геометрической сумме натяжений концов ленты на натяжном барабане плюс усилие, необходимое для передвижения подшипников барабана в направляющих или натяжной тележки по рельсам.

Ко второй группе натяжных устройств, автоматически регулирующих натяжение ленты в зависимости от потребной величины крутящего момента, относится лебедочное натяжное устройство, применяемое для конвейеров большой производительности и длины. Оно состоит из натяжной тележки, сдвоенного многократного полиспаста, неподвижных блоков и натяжной электрической лебедки. Один из блоков полиспаста установлен на двуплечем рычаге 2, второе плечо которого опирается на регулятор натяжения, представляющий собой гидравлический цилиндр (или в других конструкциях пружинное устройство), поршень которого шарнирно связан с рычагом. Цилиндр снабжен контактными манометрами. Давление жидкости в цилиндре и положение контактов манометров определяется натяжением канатов полиспаста. Замыкание и размыкание контактов манометров используется для автоматического включения и выключения двигателя натяжной лебедки.

Рис. 19. Натяжное устройство с автоматической регулировкой натяжения ленты

Во время пуска конвейера для преодоления инерции разгоняемых масс ленты и груза необходимо создать повышенное сцепление ленты с приводным барабаном, что обеспечивается увеличением натяжения ленты путем включения двигателя натяжной лебедки до включения приводного двигателя. После того как натяжная лебедка создаст необходимое увеличенное натяжение ленты, замкнутся контакты манометра и включится приводной двигатель. Увеличенное натяжение в ленте сохраняется до тех пор, пока не установится номинальная скорость. После этого срабатывает реле скорости, кинематически связанное с барабаном натяжной лебедки, автоматически включается двигатель в направлении стравливания каната и натяжение ленты уменьшается до необходимой величины. Затем выключается двигатель натяжной лебедки.

Стабилизация натяжения ленты при установившемся режиме работы конвейера обеспечивается тем, что, если оно упадет или повысится сверх установленной нормы, то давление в гидроцилиндре изменится и в результате срабатывания соответствующего контакта манометра двигатель натяжной лебедки включится в требуемом направлении. При восстановлении номинальной величины натяжения двигатель лебедки отключается.

Применение подобных натяжных устройств предотвращает пробуксовку приводного барабана при пуске и не требует создания в ленте излишне высоких усилий при нормальной работе конвейера, что способствует увеличению срока службы ленты.

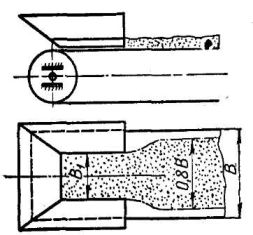

Загрузка конвейеров. Конвейер можно загрузить в любой точке его длины. Однако обычно загрузку конвейеров производят около хвостового барабана. Погрузку на полотно штучных грузов производят или с лотка, по которому скатываются эти грузы, или вручную. Загрузку конвейера сыпучими грузами производят обычно при помощи загрузочного лотка. Выходное отверстие лотка делают значительно уже ширины ленты В, чтобы обеспечить равномерное и центральное распределение груза по ленте. Обычно ширина потока груза, выходящего из лотка. А затем поток, попав на ленту, растекается по ней и занимает ширину, равную примерно 0,85. Чтобы груз в лотке не задерживался, стенки лотка имеют наклон на 10—15° больше угла трения для данного материала. Для уменьшения износа ленты при падении насыпных грузов на ленту при загрузке конвейера иногда загрузочный лоток делают с днищем, имеющим отверстия, через которые на ленту падают мелкие частицы материала. Тогда более крупные частицы, скатываясь по днищу лотка, попадают не непосредственно на ленту, а на слой мелкого материала.

Разгрузка конвейеров. Наиболее простым и удобным способом разгрузки конвейеров, не требующих специальных устройств, является сброс материала с приводного барабана. Однако в ряде случаев возникает необходимость осуществлять разгрузку в различных точках по длине конвейера. Так, например, в литейном производстве необходимо осуществлять подачу формовочной земли одним конвейером к различным формовочным машинам, расположенным вдоль линии конвейера.

Рис. 20. Лоток для загрузки сыпучих грузов

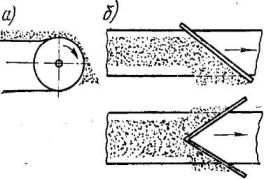

В этом случае необходимо применение специальных разгрузочных устройств, из которых наиболее простыми являются плужковые сбрасыватели, т. е. щиты, устанавливаемые на ленте под углом к потоку материала. При этом груз двигается вдоль щита и сбрасывается с ленты на одну или сразу на обе стороны ленты. Недостатком сбрасывающих щитов является повышенный износ ленты в процессе разгрузки. Поэтому их нецелесообразно применять при интенсивной работе конвейера.

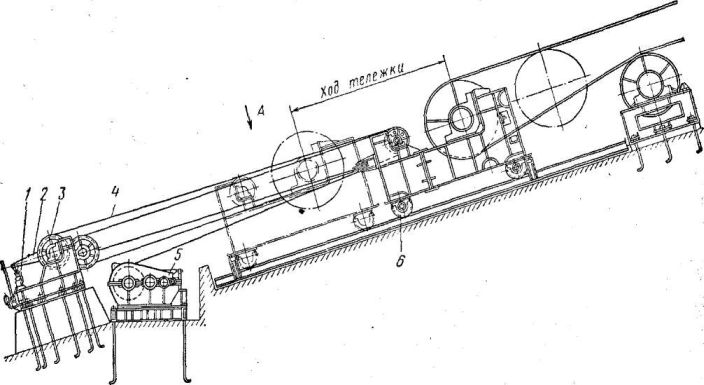

Наиболее рациональным методом разгрузки материала в различных точках конвейера является применение сбрасывающей тележки.

Рис. 21. Разгрузка ленточного конвейера

а — через приводной барабан; б — путем сбрасывания груза с ленты при помощи пЛужкового сбрасывателя

Сбрасывающая тележка может передвигаться по специальным рельсам вдоль линии конвейера и останавливаться в том месте, где должна быть произведена разгрузка материала. На тележке установлены два барабана, которые огибаются лентой конвейера. Материал поднимается по ленте до верхнего барабана тележки и падает в подставленный желоб, отводящий его в сторону от полотна конвейера.

Рис. 22. Сбрасывающая тележка

Статика ленточного конвейера

Обычно коэффициент сопротивления неизвестен. Поэтому проводят статическое исследование конвейера, задачей которого являются-определения потерь в конвейере, натяжения ленты в различных точках его контура и мощности приводной станции. Сопротивления на участках трассы ленточного конвейера подразделяются на сопротивления, распределенные по длине участка, и на сопротивления, сосредоточенные в определенных пунктах трассы — на барабанах, местах погрузки и разгрузки, на очистных устройствах.

—

Ленточные конвейеры используются для транспортирования рулонов и кип на небольшие расстояния (до 100 м). Тяговым и несущим органом служит прорезиненная лента, двигающаяся по поддерживающим устройствам, которыми могут быть ролики желобчатой формы (для рулонов), ролики цилиндрические (для кип целлюлозы и стоп бумаги) и плоские деревянные или металлические направляющие (для рулонов при транспортировании на расстояние до 10—15 м). Применяются конвейеры, у которых лента движется по большому числу коротких роликов-дисков, вмонтированных в станину.

Перспективными для транспортирования рулонов являются конвейеры, у которых лента с наружной поверхности в центральной части имеет углубление, очерченное по радиусу, для’предотвращения скатывания рулона с ленты при движении ее по цилиндрическим роликам.

Основной недостаток ленточных конвейеров заключается в том, что ролики необходимо располагать на рабочей ветви с малым шагом (250—400 мм), а это в значительной мере усложняет и утяжеляет конструкцию.

Другим недостатком конвейеров при транспортировании листовых материалов является возможность смещения листов в стопе. При перемещении стоп целлюлозы на ленточном конвейере со скоростью до 0,5 м/с при пуске и остановке коротко-замкнутого двигателя смещения листов в стопе высотой 750 мм не наблюдается. Лишь при скорости от 0,5 до 1,5 м/с листы в стопе смещаются от вертикали на 6—7 мм. При транспортировании стоп листовой бумаги смещение листов в стопе наблюдалось при высоте стопы более 400 мм и скорости свыше 0,3 м/с. Для выравнивания листов бумаги в стопе по вертикали требуется установка поворотных кругов или осуществление плавного пуска конвейера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ленточные конвейеры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы