Строй-Техника.ру

Строительные машины и оборудование, справочник

В различных отраслях строительного производства широко применяют высокопроизводительные машины и устройства непрерывного транспорта, предназначенные для перемещения непрерывным и равномерным потоком сыпучих, пластичных, кусковых и мелкоштучных массовых грузов в горизонтальном, наклонном и вертикальном направлениях.

К этой группе машин относятся ленточные, винтовые и ковшовые конвейеры.

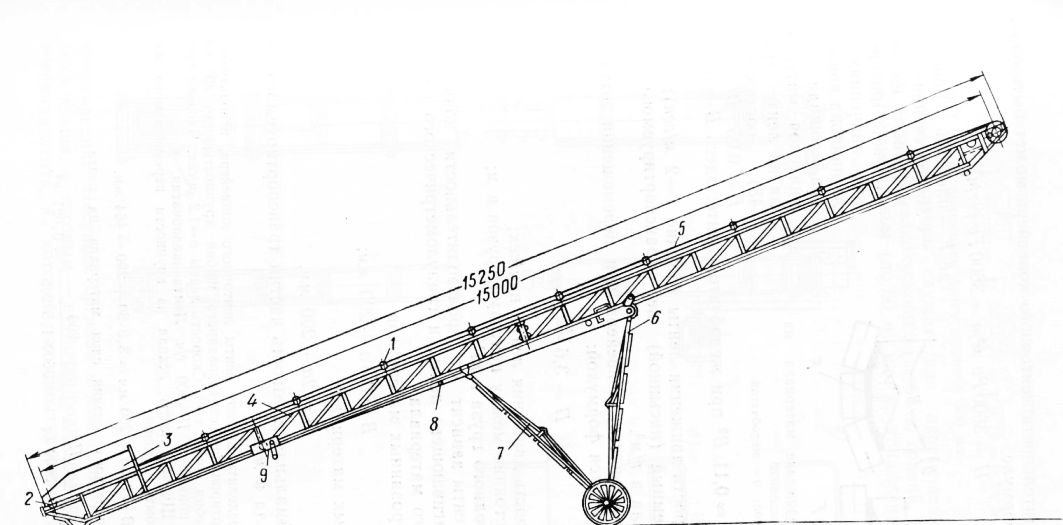

Во время ремонта жилых и промышленных зданий возникает необходимость в перемещении на небольшие расстояния по горизонтали или под углом сыпучих, кусковых или, мелкоштучных материалов, мусора. Например, иногда требуется удаление остатков материалов из подвалов, с этажа, с рабочей площадки и т. д. Очень часто транспортировку необходимо осуществить непрерывно. Для выполнения таких работ применяют чаще всего ленточные конвейеры. Промышленностью выпускаются передвижные ленточные конвейеры, имеющие длину 5, 10, 15 м при ширине ленты 0,4 … …0,5 м. Высота разгрузки передвижных конвейеров может меняться от 1,5 м до 3,3 м, скорость перемещения ленты 1,5… 2,5 м/с, а для 15-метрового конвейера длиной до 15 м — от 2,2 до 5,5 м. Скорость движения ленты—1,6 м/с. Собственная масса этих конвейеров — 0,4… 1,2 т.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ленточнрй конвейер выполнен в виде рамы с двумя металлическими колесами, на которой между двумя барабанами смонтирована бесконечная резинотканевая лента, опирающаяся на поддерживающие ролики. Один барабан — ведомый имеет винтовые устройства для его передвижения вдоль рамы, что позволяет регулировать натяжение ленты. Второй барабан — ведущий соединен через редуктор с электромотором. Рама транспортера имеет устройство для изменения угла его установки и высоты разгрузки. Лента конвейера в большинстве случаев состоит из 5… 7 слоев прорезиненной хлопчатобумажной ткани. Все чаще применяют ленты из синтетических материалов. Они значительно прочнее.

В процессе эксплуатации конвейеров концы ленты срезают (по сечению) под наклоном, затем склеивают с последующей вулканизацией. В условиях эксплуатации допустимо также соединение концов ленты посредством проволочных скрепок или шарнирных петель.

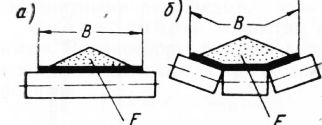

В последние годы применяют также ленты с рифленой поверхностью. Угол наклона рамы транспортера в этом случае может достигать 35°. В исключительных случаях поперек ленты прикрепляют уголки (скобы), что обеспечивает транспортирование материала при углах наклона до 50°.

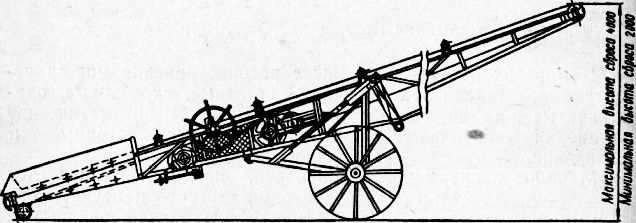

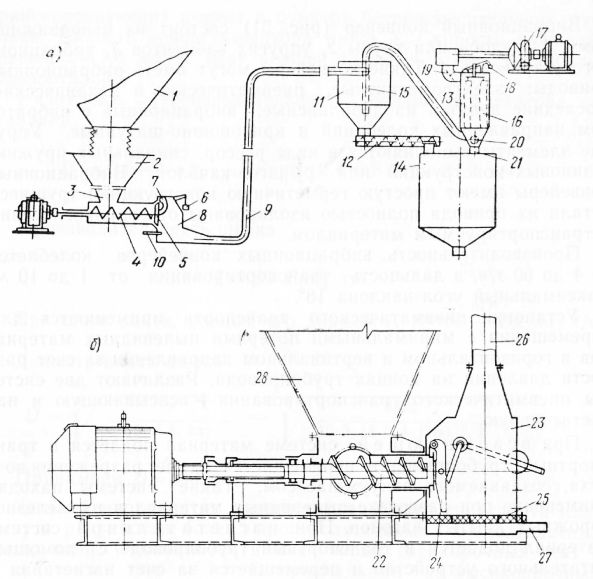

Рис. 1. Передвижной ленточный конвейер:

а — общий вид; 6 — кинематическая схема; в — расположение ленты на роликах; 1 — натяжной барабан; 2 — приемная воровка; 3 — механизм наклона; 4 — грузовая лента; 5 — ролнкоопоры; 6 — рама; 7 — мотор-барабан; 8 — очистное устройство; Я—поддерживающая роликоопора; 10 — ходовые колеса; 11 — канатный полиспаст; 12 — пульт управления

Рис. 2. Схемы механиче ских конвейеров

Пластинчатые конвейеры применяют для перемещения штучных и навалочных грузов, крупнокускового камня, а также на складах.

Ковшовые элеваторы используют для непрерывного вертикального подъема насыпных грузов. Элеватор содержит гибкий тяговый рабочий орган в виде одной или двух цепей, натянутых на звездочку, к которым прикреплены рабочие ковши. Привод элеватора соединен с верхней звездочкой, имеет храповое устройство, исключающее обратное движение ленты. В нижней части ленты имеется натяжной барабан или звездочка и винтовое устройство для натяжения, укрепленное на кожухе.

Достоинствами винтовых конвейеров являются надежность в работе при транспортировке пылевидных и сыпучих материалов, компактность и удобство загрузки и выгрузки; недостатками — повышенная энергоемкость, ограниченная длина, заклинивание шнека при перегрузках и интенсивное изнашивание лопастей шнека.

Гравитационные конвейеры широко распространены на строительных площадках. К ним относятся спускные желоба, лотки и трубы, каскадные и винтовые спуски. Спускные желоба и трубы (которые неподвижны при работе) используют для раздачи бетонной смеси, для выгрузки мусора. Достоинства таких конвейеров в том, что они не имеют приводов и просты по конструкции; недостатки— ограниченная длина и трудноуправляемая скорость движения груза.

Роликовые конвейеры (рольганги) применяют для транспортирования штучных грузов. Основной частью конвейера является рама, на которой при помощи подшипниковых узлов смонтированы цилиндрические ролики. Ролики могут быть свободного качения или иметь электромеханический привод. В случаях транспортировки легкоповреждаемых грузов используют конвейеры с роликами, имеющими обрезиненную поверхность. Для транспортирования круглых предметов ролики изготовляют с вогнутой (желобчатой) поверхностью. В большинстве случаев ролики имеют диаметр 0,40… 1,50 м, длину 0,16… 1,20 м, при этом максимально допустимая нагрузка на один ролик в зависимости от их диаметра составляет 1… 20 кН. Движение тяжелых предметов от действия сил гравитации осуществляется при угле наклона конвейера до 1,5, а легких — до 5°.

Вибрационные конвейеры используются для перемещения сыпучих или штучных грузов по днищу колеблющегося в определенном направлении желоба или трубы. Источником колебаний является вращающаяся неуравновешенная масса. Амплитуда колебаний обычно 0,005… 0,015 м и частота 50… 7 Гц соответственно. В процессе транспортирования материал подбрасывается вверх под действием вибрации и постоянно движется вдоль по наклонному желобу под углом 5 … 12°. Износ желоба при этом весьма незначителен. Длина конвейера — до 60 м. Существенными недостатками вибрационных конвейеров являются их шум при работе, невозможность транспортирования липких материалов, необходимость сооружения массивных фундаментов.

Качающиеся конвейеры имеют амплитуду качания 0,1… 0,2 м при частоте 8… 10 Гц. Транспортирующий желоб монтируется на роликах, перекатывающихся по рельсам, или подвешивается на рычагах. Возвратно-поступательное движение желоб получает от кривошипно-шатунного механизма или эксцентрика.

Пневматические транспортеры осуществляют перемещение материалов по трубам при помощи следующих основных типов пневматических установок: всасывающих, нагнетательных или всасывающе-нагнетательных. С помощью пневматических установок транспортируют сыпучие материалы (цемент, песок, шлак, древесные опилки и т. д.), жидкости, а также штучные малогабаритные грузы.

Рис. 3. Схемы пневматических транспортирующих установок: 1 — сопло; 2, 4 — материалопровод; 3 — осадитель (циклон); 5 — воздушный фильтр; 6 — вакуум-насос; 7 пластинчатый затвор; 8 — компрессор; 9 — масловлагоотделитель; 10 — ресивер; 11 — воздухопровод; 12 — питатель; 13 — нагнетательный трубопровод

В трубопроводе вакуумно-нагнетательными установками создается поток воздуха, в который с помощью загрузочных устройств вводится материал или контейнер, которые подхватываются струей воздуха и транспортируются. Преимуществами установок для пневматического транспортирования материалов являются компактность, возможность комплексной механизации и автоматизации на всех стадиях производства, сокращение потерь материалов, улучшение санитарно-гигиенических условий для обслуживающего персонала.

Пневмотранспортом можно перемещать материалы на расстояние до 2000 м. Недостатком его является большой расход энергии. Существуют различные схемы пневматических транспортных установок для транспортирования сыпучих строительных материалов.

Во всасывающей установке вакуум-насос создает разрежение в пневмотранспортной системе, в результате в пневмо- транспортную систему засасывается воздух. В поток воздуха через всасывающее сопло поступает материал, который транспортируется в разгружателе, где скорость потока воздуха резко снижается и он очищается и выбрасывается в атмосферу, а материал собирается в бункер. Во всасывающей установке перепад давления практически невысок и составляет 0,04…0,5 МПа, вследствие чего установки применяются для подачи материала на небольшие расстояния.

В нагнетательной установке компрессор создает избыточное давление, которое в зависимости от дальности подачи и вида питателя составляет 0,05…0,06 МПа. Материал со сжатым воздухом поступает из питателя в разгружатель, где он осаждается, а воздух, пройдя фильтр, направляется в атмосферу. Нагнетательные установки применяются для подачи на расстояния до нескольких километров.

На рис. 4 показана комплексная установка для пневматического транспортирования мусора. Она состоит из возду- ховсасывающей станции 5 (вакуум-турбина), фильтров тонкой очистки воздуха, трубопровода, мусоропроводов с вентиляционными станциями. Внутренний диаметр мусоропроводов составляет 400… …550 мм, магистральных трубопроводов — 500…600 мм. Магистральный трубопровод имеет длину 1500…2500 м и сообщается в каждом ответвлении с атмосферой через воздушный клапан, расположенный в отдельной вентиляционной камере, объем которой равен 2 м3. Работа комплексной вакуумной установки для удаления мусора заключается в следующем. Мусор, сбрасываемый в мусоропроводы через загрузочные клапаны, скапливается на шиберной заслонке. Максимальный размер мусора ограничивается габаритами отверстия загрузочного клапана и не превышает 0,3 м. В заданный момент включается воздуховсасывающая станция, которая создает в системе разрежение 25 МПа. По получении разрежения из машинного отделения открывается клапан (ближайший к сборному ответвлению от транспортного трубопровода), в связи с чем в трубопроводе создается воздушный поток со скоростью 25 мс/1. По достижении воздушным потоком заданной скорости открывается шиберная заслонка и мусор из мусоропровода увлекается в магистральный мусоропровод.

Опорожнение одного мусоропровода продолжается примерно 15… 30 с, после чего шиберная заслонка автоматически закрывается и открывается заслонка другого мусоропровода. Процесс продолжается до тех пор, пока не опорожнятся мусоропроводы одного здания, после чего подключаются мусоропроводы второго здания.

Из транспортного мусоропровода мусор попадает в циклон-разгружатель и оседает в нижней части в контейнеры, а транспортирующий воздух отсасывается через фильтры и, пройдя через вакуум-турбины и глушители, выбрасывается в атмосферу. После удаления бытовых отходов из всех зданий, подключенных к пневмотранспортной установке, вакуум-турбины останавливаются. Управление работой пневмотранспортной системы осуществляется автоматически по заданной программе с центрального диспетчерского пульта.

—

В морских портах наибольшее распространение машин непрерывного транспорта получили ленточные, скребковые, пластинчатые и ковшовые (элеваторы) конвейеры, пневматические установки и социальные машины — трюмные, вагонные и скл адские.

Машины непрерывного транспорта, несмотря на простоту устройства, требуют при эксплуатации строгого и неуклонного выполнения ряда правил и требований по обслуживанию как общих, так и специальных, относящихся только к данному конструктивному типу машин и уходу за ними.

Обслуживающий персонал должен быть хорошо ознакомлен с Правилами технической эксплуатации и иметь соответствующие свидетельства на право самостоятельного управления этими машинами.

Переноска машин на рабочее место (в трюм, вагон, на склад) должна производиться специальными захватными приспособлениями, а их установка обеспечивать устойчивое положение и возможность безопасного обслуживания.

Машина с электроприводом в питающую сеть должна включаться только после установки ее на рабочем месте, заземления корпуса и проварки исправности.

Сначала машина пускается вхолостую, без груза, с предупреждением об этом соответствующим сигналом. Навалочный груз подается на рабочий орган равномерно, штучные грузы укладываются устойчиво, без ударов. Останавливается машина только после того, как рабочий орган будет полностью освобожден от груза.

При возникновении опасности для людей, появлении ненормального шума в механизмах и при чрезмерном их нагреве, появлении неисправностей рабочего органа, ограждающих устройств, а также сигнальных и осветительных приборов машину следует останавливать немедленно.

Ленточные конвейеры

Ленточные конвейеры с тканевой прорезиненной лентой могут быть как передвижные, так и стационарные. Часто они встречаются не только как самостоятельные транспортирующие грузовые машины, но и как составные узлы машин: трюмных, вагонных, перегрузочных, отвальных, телескопических, питателей и др.

Ленточный конвейер состоит из металлической рамы, на концах которой устанавливаются два барабана — приводной и натяжной. Бесконечная лента огибает эти барабаны и по всей длине конвейера поддерживается промежуточными роликоопорами, прикрепленными к раме.

Рис. 5. Передвижной ленточный конвейер

Передвижные ленточные конвейеры применяются при обработке судов, вагонов и при обслуживании складов, где не предусмотрены установки стационарных конвейеров или другие средства механизации. Рама этих конвейеров установлена на колесах; обычная длина 5—20 м, изменение высоты подъема 1—7 м.

В соответствии с ГОСТ 2103—60 установлены три типоразмера передвижных ленточных конвейеров общего назначения КЛП-400, КЛП-500 и КЛП-650 (цифры показывают ширину ленты в мм).

Конвейеры конструкции ВНИИПТМАШа длиной 8,5; 10; 15 и 20 м с индексом ОЛЛК (ленточные конвейеры общего применения) имеют одну ширину ленты — 500 мм. На рис. 115 приведен общий вид передвижного ленточного конвейера ЛТ-10 длиной 10 ж с подъемным устройством, позволяющим менять высоту сброса груза с 2 до 4 м. При установке этого конвейера по высоте надо следить, чтобы оси колес были расположены горизонтально, а рама в поднятом состоянии лежала на фиксаторе подъемного устройства. Перед пуском его в работу прежде всего проверяют на холостом ходу надежность крепления электродвигателя на салазках, ограждения приводного ремня и боковин подъемной рамы фиксатором, а также наличие слабины у троса подъемного устройства.

Далее следует проверить правильность хода ленты, ее состояние и легкость вращения барабанов и роликов, а также смазку во вращающихся частях.

При неправильном ходе ленту надо отрегулировать на холостом ходу.

Во время работы следить за исправностью ленты и ее стыка, за правильным движением без перекосов (сбегов) и нормальным натяжением. Устранять перекосы и ослабление натяга, регулированием. Следить за бесперебойным вращением барабанов и роликов, не допуская остановки их и скольжения по ним ленты. Нельзя допускать попадания посторонних предметов и перемещаемого груза под ленту, на барабаны и ролики, так как это приводит к износу и перекосу ее.

Ленту надо оберегать от действия атмосферных осадков, солнца, а также от попадания на нее смазки.

При скольжении или буксовании ленты запрещается во время работы конвейера подбрасывать под ленту канифоль, снимать ограждения и делать какие-либо исправления, передвигать конвейер при включенном электродвигателе, а также пользоваться конвейером без закрепл ения рамы фиксаторам подъемного устройства.

У стационарных ленточных конвейеров тяговый орган достигает нескольких сот метров. Основное внимание при его обслуживании во время работы надо уделять состоянию транспортирующей ленты и ее стыков. Продольная ось ленты при движении должна совпадать с осью рамы конвейера. Чтобы лента не пробуксовывала на приводном барабане, надо отрегулировать ее натяжение. Поверхность приводного барабана должна быть хорошо очищена и покрыта ровной футеровкой.

Нормальная работа ленты зависит также от правильной и равномерной ее загрузки. Загрузка должна производиться в направлении, совпадающем с направлением движения ленты. Груз должен подаваться по возможности непрерывно, одинаковыми порциями без завалов и располагаться равномерно по обе стороны от продольной ее оси. Надо тщательно следить за подачей сыпучего груза, не допуская падения его с большой высоты и просыпания с ленты.

При выявлении неисправностей конвейера во время работы надо прекратить подачу груза, остановить конвейер и произвести исправления.

По окончании работы останавливать конвейер надо только тогда, когда транспортерная лента будет полностью освобождена от находящегося на ней груза.

Регулировка хода ленты

Сход ленты с роликов и барабанов вызывается неравномерным натяжением ее по ширине или силами трения между лентой и роликами, натравленными под углом к продольной оси конвейера.

В случае смещения ленты относительно оси приводного барабана нужно ослабить гайки крепления нескольких ближайших к приводному барабану .роликоопор (со стороны набегания ленты) и переместить их концы в направлении движения. В случае смещения ленты относительно оси натяжного барабана регулирование производится двумя-тремя нижними роликоопорами, расположенными у натяжного барабана. Если лента смещается в средней части конвейера, то регулирование производят роликоопорами, расположенными на участке позади зоны сбегания ленты. При этом концы нескольких роликоопор поворачивают в сторону движения ленты со стороны ее набегания. Регулировать ход ленты за счет смещения барабанов (при условии, что они установлены правильно) нельзя, так как это вызовет одностороннюю вытяжку ленты. Регулировку хода ленты начинают без груза, на ленте, при этом регулировка ведется по ходу последней. Для желобчатых роликовых опор отрегулировать ход ленты можно за счет наклона плоскости ролика вперед или назад относительно хода ленты. В случае наклона ролика вперед по ходу тенты ролик стремится сместить ее к среднему положению. Наклон ролика назад приводит к обратному результату.

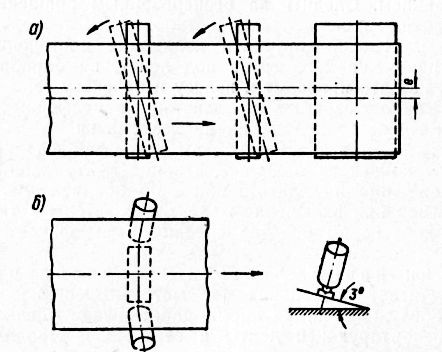

Рис. 6. Способы регулировки хода ленты конвейера:

а — поворотом ролика относительно продольной оси; б — наклоном ролика вперед

Скребковые конвейеры

Характерная особенность скребковых конвейеров любого ти-па — перемещение груза волоком по желобу или трубе. Скребковый конвейер обычного типа со сплошными скребками состоит из открытого желоба, укрепленного на раме, вдоль которого движется тяговый элемент, обычно две цепи с укрепленными на них скребками. Цепи огибают концевые звездочки — приводные и натяжные. Транспортируемый груз засыпается в желоб в любом месте по длине конвейера и протаскивается скребками по желобу.

Перед началом работы скребковых конвейеров необходимо проверить исправность скребков и натяжение тяговых цепей, а во время работы следить за тем, чтобы в зазор между скребками и желобом не заклинивались куски транспортируемого груза.

Искривленные и погнутые скребки следует выправить или заменить исправными.

Пластинчатые конвейеры

Применяются для транспортирования штучных грузов. Пластинчатый конвейер состоит из рамы, по концам которой укреплены приводные и натяжные звездочки. К двум тяговым цепям прикреплены пластины, которые составляют полотно конвейера. Тяговые цепи снабжены опорными катками, движущимися вместе с настилом по направляющим рамы.

В пластинчатых конвейерах до начала работы должны быть проверены:

— исправность приводной и натяжной станций;

— исправность пластинчатого рабочего полотна;

— легкость вращения звездочек и ходовых роликов;

— исправность тяговых цепей, отсутствие одностороннего вытягивания и правильное набегание их на звездочки;

— натяжение пластинчатого полотна.

Во время работы необходимо следить за исправностью рабочего полотна, не допуская работы при сломанных или погнутых пластинах. Ролики не должны сбегать с направляющих, а тяговые цепи — со звездочек.

Элеваторы ковшовые

Элеваторы применяются для транспортирования сыпучих грузов. Элеватор состоит из замкнутого тягового органа с жестко прикрепленными к нему ковшами, огибающего верхний приводной и нижний натяжной барабаны или звездочки в зависимости от вида тягового органа.

Тяговый орган с ковшами помещается в закрытом металлическом кожухе; верхняя часть его называется головкой, а нижняя — башмаком.

Перед началом работы ковшовых элеваторов необходимо проверить натяжение тяговых цепей или ленты, а также исправность и надежность крапления к ним ковшей.

Во время работы надо следить за плавным передвижением, без раскачивания, тяговых цепей или лент и ковшей, не допуская толчков и ударов их о стенки кожуха.

Загрузка ковшей должна происходить равномерно, без переполнения, а разгрузка — без просыпания транспортируемого груза внутрь кожуха элеватора.

Ремонт конвейеров

Конвейеры согласно графику отдела механизации должны подвергаться периодическому техническому осмотру, при котором проверяется их работа, состояние узлов и механизмов, выявляются потребность и размер очередного ремонта и уточняются ведомости сменно-запасных частей.

В объем текущего ремонта входит:

— очистка тягового органа, ходовых роликов, тяговых цепей и других деталей конвейера;

— частичная разборка и проверка всех механизмов и устройств конвейера с заменой изношенных и неисправных деталей;

— устранение неисправных поверхностей и соединения ленты, я при необходимости и ее перетяжка, проверка износа тяговых цепей, проверка вращения опорных роликов, регулирование зацепления и натяжения тяговых цепей;

— разборка и промывка подшипников, проверка состояния и регулировка их;

— подтяжка ослабленных креплений и смазка подшипников, шарниров цепей, передач привода и направляющих натяжного устройства;

— проверка, ремонт или замена уплотняющих устройств, загрузочных воронок, лотков, очистительных устройств, заслонок, задвижек, ограждений и т. п.

При капитальном ремонте конвейера, помимо перечисленных работ, входит полная разборка всех узлов с проверкой состояния деталей, вскрытие редукторов с проверкой состояния зубчатых колес и подшипников, разборка и проверка натяжных устройств, выверка положения концевых и отклоняющих барабанов и роликоопор, выверка положения опорной станины по осям и отметкам и другие трудоемкие работы.

—

К машинам непрерывного транспорта в строительстве относятся ленточные конвейеры, ковшовые элеваторы, винтовые конвейеры, аэрожелоба, устройства пневматического транспорта и самотечные установки.

Основными свойствами сыпучих и мелкозернистых материалов, влияющими на процесс транспортирования, являются: гранулометрический состав, угол естественного откоса в покое и в движении, насыпной вес, коэффициент трения между материалом и поверхностью, состояние материала.

Определение гранулометрического состава материала производится на ситах. В зависимости от содержания частиц той или иной крупности различают рядовые материалы, где отношение размеров наибольших и наименьших кусков превышает 2,5 и сортированные, где оно меньше.

Свободно насыпанный на горизонтальную поверхность материал образует конус, угол наклона образующей которого к горизонтальной поверхности является углом естественного откоса материала в покое (pj).

Транспортируемый материал может быть хрупким, липким, абразивным и пылящим.

Ленточные конвейеры служат для перемещения в горизонтальном и наклонном (до 18—22°) направлениях сыпучих, мелкокусковых и штучных грузов. Они изготавливаются передвижными и переносными длиной 5, 10, 15 и 20 м и стационарными.

Существуют установки ленточных конвейеров длиной в несколько десятков километров.

В состав ленточного конвейера входит металлическая (иногда деревянная) станина, на которой устанавливаются роликоопоры рабочей и холостой ветвей ленты. По концам конвейера лента огибает головной (обычно приводной) 5 и хвостовой 6 барабаны. Конвейеры небольшой длины выполняются с электродвигателем, встроенным в приводной барабан. Иногда приводная станция устанавливается на холостой (нижней) ветви ленты. Для движения без проскальзывания ленты служит натяжное устройство, устанавливаемое или у хвостового барабана, или на холостой ветви конвейера.

Загрузка ленточного конвейера может производиться: другим конвейером, перегрузочным лотком или из бункера. Разгрузка ленточного конвейера наиболее часто производится через концевой барабан. Для разгрузки конвейера в различных точках рабочей ветви применяют плужковые сбрасыватели и разгрузочные тележки.

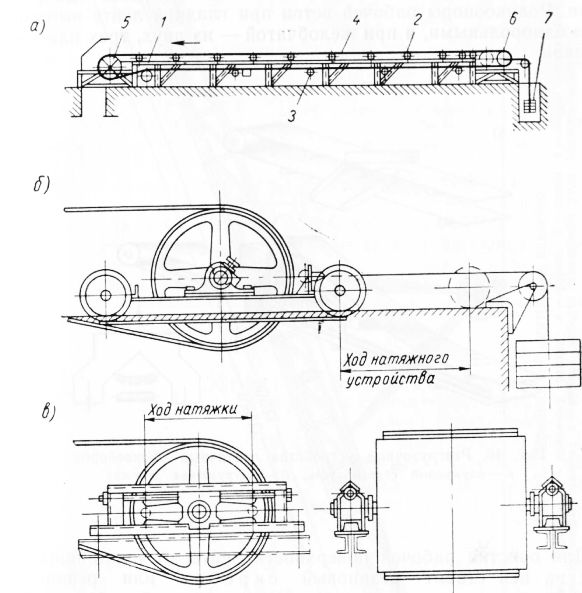

Рис. 7. Ленточный конвейер

а — схема; б — грузовое натяжное устройство; в — винтовое натяжное устройство

Лента в конвейере выполняет одновременно функции и тягового, и несущего органов. Наиболее часто применяют прорезиненные тканевые ленты, состоящие из нескольких слоев прорезиненной хлопчатобумажной ткани (прокладок), покрытых резиновыми обкладками. Такие ленты прочны, гибки, долговечны, мало вытягиваются и очень удобны в монтаже. Прорезиненные ленты изготавливаются шириной 300, 400, 500, 650, 800, 1000, 1200, 1400 и 1600 мм при числе прокладок от 3 до 12. Для конвейеров значительной длины (2—3 км) применяют прорезиненные ленты с каркасами из стальных тросиков. Соединение прорезиненных лент производиться: склеиванием с последующей вулканизацией стыка, стальными шарнирами или сшивкой сыромятными ремешками.

Роликоопоры холостой ветви выполняются однорольными. Роликоопоры рабочей ветви при гладкой ленте выполняются однорольными, а при желобчатой — из двух, трех или пяти роликов.

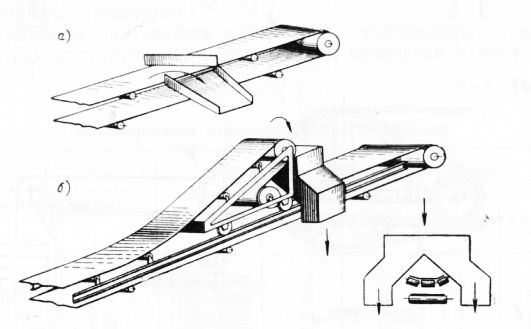

Рис. 8. Разгрузочные устройства ленточных конвейеров

а — плужковый сбрасыватель; б — разгрузочная тележка

Для очистки рабочей поверхности ленты от прилипших частиц на ней ставят резиновый скребок или резиновую щетку, получающую вращение от головного барабана. Для предотвращения самопроизвольного обратного движения груженой ленты остановившегося конвейера в конструкции головного барабана или на приводном валу конвейера предусматривается останов.

При эксплуатации конвейеров особое внимание обращается на наличие смазки в подшипниках роликоопор, правильность хода ленты и степень ее натяжения. Боковое смещение ленты предотвращается поворотом (в плане) ближних к головному барабану роликоопор или установкой дефлекторных роликов на вертикальных осях.

Большое распространение в строительстве получили передвижные ленточные конвейеры.

Рис. 9. Передвижной ленточный

Рис. 10. Расположение материала на ленте

а — гладкой; б — желобчатой

Ковшовые элеваторы служат для перемещения сыпучих (цемент, песок) и мелкокусковых (щебень, гравий, шлак) материалов в вертикальном (до 60 м) или крутонаклонном (а~60 ) направлениях. Несущим органом в ковшовом элеваторе являются ковши, а тяговым — втулочно-роликовая цепь или прорезиненная лента, на которой они смонтированы. Ковшовые элеваторы устанавливаются в дробильно-сортировочных установках, растворных узлах, установках по приготовлению бетонных и асфальтобетонных смесей.

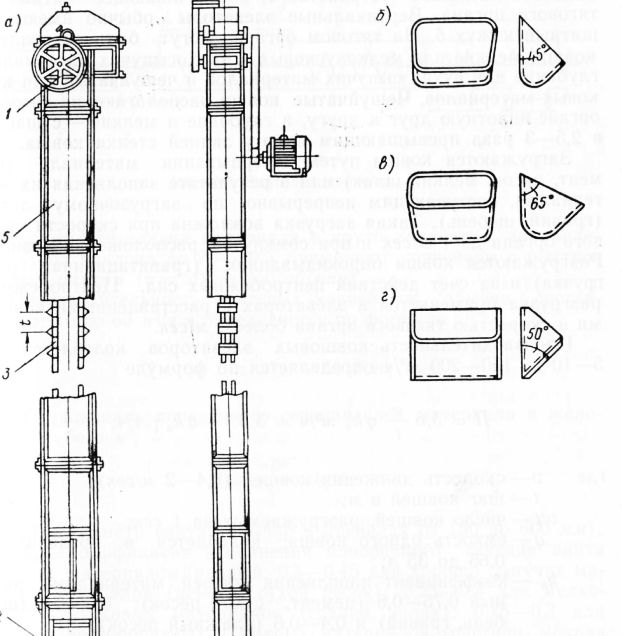

Рис. 11. Ковшовый элеватор

а — общий вид; б — ковш мелкий; в — ковш глубокий; г — ковш чешуйчатый

В состав ковшового элеватора входят: приводная головка, загрузочный башмак и тяговый рабочий орган. На главном валу приводной головки укреплены барабан или звездочка (в некоторых конструкциях элеваторов — две звездочки). В башмаке кроме загрузочного лотка смонтировано винтовое натяжное устройство, обеспечивающее натяжение тягового органа. Вертикальные элеваторы обычно имеют защитный кожух 5. На тяговом органе могут быть укреплены ковши: мелкие для мелкокусковых и плохосыпучих материалов; глубокие для сухих сыпучих материалов и чешуйчатые для кусковых материалов. Чешуйчатые ковши располагают на тяговом органе вплотную друг к другу, а глубокие и мелкие — с шагом, в 2,5—3 раза превышающим высоту задней стенки ковша.

Загружаются ковши путем зачерпывания материала (цемент, песок, мелкий шлак) или в результате заполнения их материалом, поступающим непрерывно по загрузочному лотку (гравий, щебень). Такая загрузка возможна при скорости тягового органа до 1 м/сек и при сомкнутом расположении ковшей. Разгружаются ковши опрокидыванием (гравитационная разгрузка) и за счет действия центробежных сил. Центробежная разгрузка применяется в элеваторах с расставленными ковшами и скоростью тягового органа более 1 м/сек.

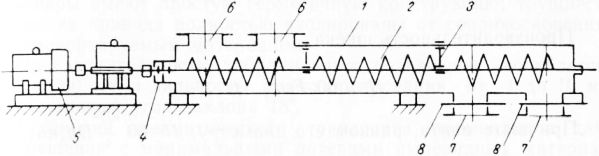

Винтовые конвейеры (шнеки) применяются для транспортирования на расстояние до 40 м пылевидных, легкосыпучих, а иногда и влажных (липких) материалов. Они устанавливаются в растворных узлах и бетоносмесительных установках для перемещения цемента и гипса. Часто их включают в состав по-грузочно-разгрузочных машин, растворо- и бетоносмесителей непрерывного действия и др.

Винтовой конвейер состоит из желоба (иногда трубы), винта, промежуточных подшипников, упорного подшипника, привода, загрузочных и разгрузочных патрубков с шиберными задвижками. Винты изготовляют сплошными, ленточными и лопастными. Ленточные и лопастные винты в процессе транспортирования перемешивают материал. Обычно винтовые конвейеры перемещают материал в горизонтальном и слегка наклонном (до 18—20°) направлении. При необходимости подачи материала в круто наклонном направлении (угол наклона до 70—80°) применяют конвейеры с быстроходным винтом (п = 200 f 250 об/мин).

Рис. 12. Винтовой конвейер

Дальнейшее развитие машин непрерывного транспорта иде~ по пути разработки более производительных и долговечных конструкций. Осваиваются новые типы сверхпрочных лент с

прокладками из высокопрочных искусственных тканей типа перлона и нейлона шириной до 2500 мм и лент с бортами шириной до 800 мм. Получают распространение ленточные конвейеры, работающие под углом до 45°, за счет применения лент с ребристой рабочей поверхностью. Начинают применяться ленточные конвейеры, в которых стальные канаты являются тяговым органом, а лента — несущим.

Для горизонтального и наклонного (15—20°) транспортирования сыпучих материалов получают распространение экономичные вибрационные ковейеры. Перемещение материала таким конвейером обеспечивается в результате направленных колебаний металлического желоба или трубы с частотой колебаний от 600 до 1500 в минуту и амплитудой от 2 до 7 мм. Плоскость колебаний вибратора расположена под углом 15—45° к плоскости транопортирущего органа.

Рис. 13. Схема вибрационного конвейера

Вибрационный конвейер состоит из неподвижной рамы, желоба или трубы, упругих элементов, вибрационного устройства. Такие конвейеры могут иметь вибрационные приводы: электромагнитные, пневматические и механические. Последние делятся на дебаланеные, вибрационные с вибратором направленных колебаний и кривошипно-шатунные. Упругие элементы выполняются в виде рессор, спиральных пружин, резиновых конструкций или рычагов-качалок. Вибрационные конвейеры имеют простую герметичную конструкцию; трущиеся детали их привода полностью изолированы от соприкосновения с транспортируемым материалом.

Производительность вибрационных конвейеров колеблется от 4 до 60 г/ч, а дальность транспортирования от 1 до 10 м; максимальный угол наклона 18°.

Установки пневматического транспорта применяются для перемещения с минимальными потерями пылевидных материалов в горизонтальном и вертикальном направлении за счет разности давлений на концах трубопровода. Различают две системы пневматического транспортирования — всасывающую и нагнетательную.

При всасывающей системе материал подается в транспортный трубопровод и перемещается за счет разрежения воздуха, создаваемого вакуум-насосом. Такие системы находят применение при разгрузке пылевидных материалов из железнодорожных крытых вагонов. При нагнетательной системе материал подается в транспортный трубопровод с помощью питательного устройства и перемещается за счет нагнетания в трубопровод воздуха. Такие установки часто применяются на механизированных складах цемента.

Прибывающий в саморазгружающихся железнодорожных вагонах цемент поступает в приемный бункер, из которого через промежуточный бункер и воронку ссыпается на вращающий винт винтового пневматического питателя. Винт питателя (до 1000 об/мин) имеет уменьшающийся шаг, что позволяет уплотнять перемещаемый цемент. Давлением цемента открывается конический клапан, сила прижатия которого регулируется положением груза на рычаге оси. Ссыпавшийся в смесительную камеру цемент подхватывается сжатым воздухом и уносится по цементопроводу. Сжатый до давления 1,8—4,5 ат воздух поступает в смесительную камепу по трубкам, располагаемым в один или два ряда.

Над цементным бункером, в который транспортируется материал, размещаются циклон, шнек и многорукавный фильтр. В циклоне из воздуха отделяется до 90% цемента. Поступающий по касательной к циклону цемент, попадая в цилиндрическую камеру, продолжает движение по внутренней стенке, резко теряя скорость. Основная масса цемента ссыпается в коническую часть циклона, а оттуда шнеком подается в цементный бункер. Оставшийся в воздухе цемент по центральной трубе отсасывается через матерчатые рукава фильтра вентилятором. Встряхивающая система, связанная с перекрывающими клапанами, ускоряет осыпание собирающегося в рукавах цемента на вращающийся винт. Отделившийся от воздуха цемент по патрубку поступает в цементный бункер. Подобные установки обеспечивают перемещение до 25—120 т цемента в час. Для привода винтовых питателей производительностью от 25 до 120 т/ч устанавливаются электродвигатели мощностью от 35 до 240 кет.

Рис. 14. Оборудование пневматического транспорта цемента

а — схема нагнетательной установки; б — схема пневматического подъемника цемента

Для подъема пылевидных материалов на высоту до 25 м и горизонтального транспортирования на расстояние до 20 м при сверхвысоких концентрациях смеси (до 450 кг материала на 1 кг воздуха) применяют пневматические подъемники производительностью 20—100 т/ч. От винтовых пневматических насосов подъемник отличается конструктивным исполнением смесительной камеры (отводящий трубопровод направлен вверх) и подачей воздуха через мелкопористую перегородку, обеспечивающую рыхление и аэрирование материала.

На рис. 52,6 дана принципиальная схема пневматического подъемника цемента. Из приемного бункера быстроходным напорным шнеком (1000 об/мин) цемент подается в смесительную камеру. Для предотвращения попадания сжатого воздуха в корпус шнека служит обратный клапан. Пористая перегородка обеспечивает интенсивную аэрацию материала. Незначительное избыточное давление сжатого до 1,2 ат воздуха, подаваемого по патрубку под мелкопористую перегородку, поднимает цементно-воздушную смесь (пульпу) по вертикальному транспортному трубопроводу 26 к его горизонтальному участку над силосами. Согласно типажу предусматривается изготовление пневматических подъемников цемента производительностью 20; 60; 100 и 150 т/ч с двигателями мощностью от 25 до 135 кет, обеспечивающими подачу цемента на высоту 25 и перемещение его по горизонтали на расстояние до 20 ж. Расход воздуха при давлении 1,2 ат составляет в зависимости от производительности 3; 8; 10 и 20 м3/мин соответственно.

Внедрение пневматических подъемников снижает стоимость транспортирования цемента вдвое.

Недостатками пневмотранспортных устройств являются высокий расход энергии, достигающий 3—4 кет ч на 1 г перемещаемого материала, быстрое изнашивание трубопроводов, деталей винтовых пневмонасосов-питателей и рукавов многорукавных фильтров.

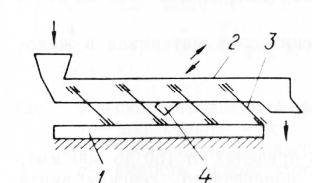

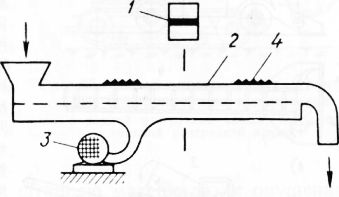

Аэрожелобы применяют для транспортировки сухих пылевидных материалов (цемент, гипс) под уклон i=0,02-0,05 на расстояния до 40 м. Производительность аэрожелобов колеблется от 25 до 165 т/ч при ширине желобов от 100 до 400 мм. Если на мелкопористую перегородку желоба прямоугольного сечения насыпать сухой пылевидный материал и в нижнюю секцию желоба подать воздух с избыточным давлением 0,03—0,05 кГ/см2, то материал приобретает текучесть и становится легкоподвижным при небольших уклонах. Сжатый воздух в нижюю секцию желоба подается вентилятором, работающим от электродвигателя мощностью от 0,5 до 4,5 кет (в зависимости от размеров установки). Для того чтобы в верхней секции давление оставалось атмосферным, в крышке желоба имеются матерчатые фильтры. Мелкопористая перегородка выполняется из керамических плиток, или из многослойной хлопчатобумажной тканой ленты, или из войлока, помещенного между двумя слоями холста.

Рис. 15. Аэрожелоб

Расход воздуха составляет 1,3—1,5 м3/мин на 1 м2 мелкопористой перегородки при уклоне 0,04.

Пневматические транспортные желоба устанавливаются на складах цемента современных бетонных заводов и заводов железобетонных изделий.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины непрерывного транспорта"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы