Строй-Техника.ру

Строительные машины и оборудование, справочник

Для механизации грузовых операций со штучными грузами в крытых железнодорожных вагонах в морских портах применяют погрузчики УПМ-6 грузоподъемностью 0,5 т и 4004А грузоподъемностью 0,75 т. Однако эти машины не решают полностью вопроса механизации внутривагонных работ в силу ряда обстоятельств, обусловленных их технико-эксплуатацион-ными характеристиками.

Для механизации грузовых работ в крытых вагонах построено две машины: самоходная тележка грузоподъемностью 1,5 т по проекту ЦПКБ-3 и вагонный погрузчик ВМШ-1 грузоподъемностью 0,5 г по проекту ЦПКБ-4.

Самоходная тележка рассчитана в основном на обработку грузов на поддонах и может также применяться при поштучной перевозке грузов. Погрузчик ВМШ-1 предназначен для обработки мешковых и других грузов с поштучной укладкой и разборкой. Он имеет грузозахватное устройство, при помощи которого укладывают мешки на поддон или в штабель, а также разбирают штабель или пакет внутри вагона без участия грузчиков. В морские порты в крытых вагонах, кроме штучных, поступают также некоторые навалочные грузы (различные соли, удобрения и т. п.). Для обработки таких грузов, в частности поваренной соли, предназначаются погрузчики МВС.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

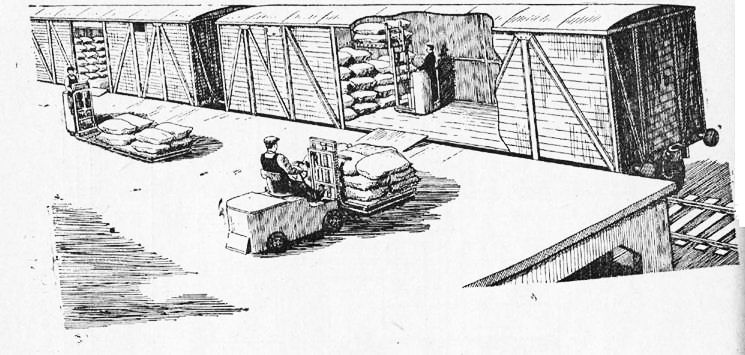

Самоходная тележка грузоподъемностью 1,5 т (рис. 38), кроме работы в крытых железнодорожных вагонах, может применяться также на твиндечных судах, в складах и цехах промышленных предприятий. При помощи нее можно обрабатывать грузы весом до 1,5 т, перевозить их на небольшие расстояния и поднимать на высоту до 1500 мм.

Особенность самоходной тележки состоит в том, что центр тяжести перевозимого груза размещается в пределах опорного контура ее колес.

Основанием тележки служит корпус, состоящий из опорной плиты с грузоподъемником 1 и двумя кронштейнами 2 с катками диаметром 80 мм на концах. Под опорной плитой находится ведущее колесо 3, одновременно являющееся и поворотным. Ведущее колесо имеет встроенный электродвигатель ДК-907 и трехступенчатый редуктор. На выступающем конце обода колеса установлен ленточный тормоз закрытого типа.

Управление движением и поворотом тележки сосредоточено в рычаге 4, на конце которого имеются две кнопки. При помощи кнопок производится передвижение машины вперед и назад. Если водитель отпускает ручки, то они автоматически устанавливаются в нейтральное положение. Рычаг под действием пружины находится в вертикальном положении, колесо при этом заторможено. Наклоняя рычаг вниз, колесо оттормаживается, а при дальнейшем наклоне (свыше 60°) вновь происходит торможение. Водитель управляет тележкой, следуя за ней. Рычаг управления одновременно поворачивает приводное колесо и тележку.

На верхней части опорной плиты корпуса установлена батарея аккумуляторов. Она состоит из четырех батарей автомобильных стартерных аккумуляторов типа 3-СТ-135-ЭМ, соединенных последовательно. Батарея включается при помощи штепсельного разъема.

К корпусу прикреплен грузоподъемник, состоящий из вертикальной рамы и подъемной каретки с вилочным захватом. На концах вилок имеются прямоугольные прорези, в которые при нижнем положении вилок входят передние катки. Таким образом, высота вилок в нижнем положении также составляет 80 мм.

Поднимается каретка при помощи плунжерного цилиндра, опускается под действием собственного веса и груза. Каждая из двух грузовых цепей закреплена одним концом на каретке, а другим на корпусе цилиндра. При выдвижении плунжера скорость каретки вдвое больше, чем скорость хода плунжера.

Гидравлический привод укреплен на раме грузоподъемника. Он состоит из электродвигателя мощностью 1,35 кет и лопастного насоса производительностью 25 л/мин при давлении 65 кг/см2.

В целях уменьшения длины трубопроводов насос встроен в маслобак. Над электродвигателем насоса размещен ящик с пусковой электроаппаратурой.

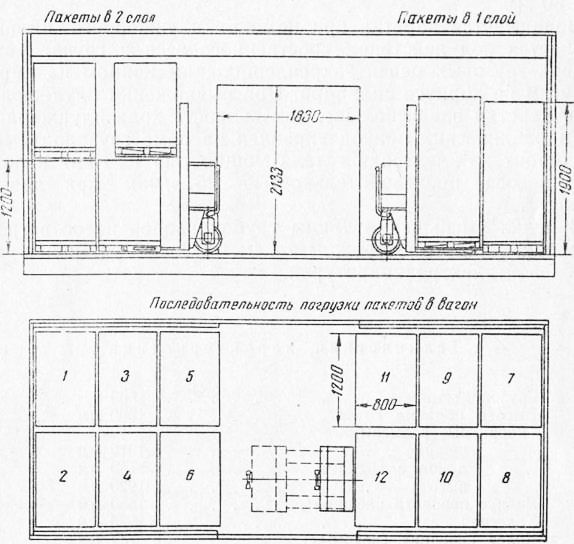

Работа тележки в вагоне на погрузке пакетов весом до 1,5 т показана на рис. 39. Погрузчик захватывает пакет на поддоне и устанавливает его в дверном проеме вагона. Самоходная тележка, находящаяся внутри вагона, берет своим вилочным захватом поддон с грузом и транспортирует его в глубь вагона, где укладывает в штабель. Использование тележки наиболее эффективно при переработке груза на четырех заходных поддонах.

Рис. 1

Проект самоходной тележки разработан ЦПКБ-3. В 1959 г. Феодосийский завод приступил к серийному производству самоходных тележек.

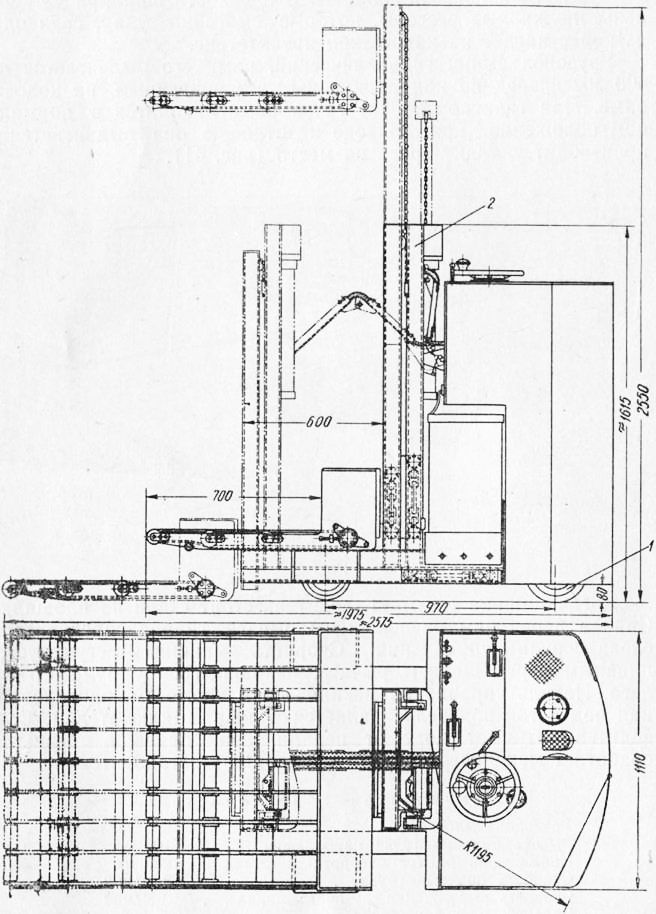

Погрузчик ВМШ-1 представляет собой аккумуляторную самоходную четырехколесную тележку с выдвижным телескопическим грузоподъемником.

Ходовая часть машины состоит из двух пар свободно сидящих на своих осях передних колес и двух задних колес, из которых одно приводное и одновременно рулевое, а второе — рояльного типа.

Ходовая рама разрезная, передняя и задняя части ее соединены между собой шарнирно, что обеспечивает более надежное сцепление приводного колеса при движении погрузчика по неровностям. Ось шарнирного соединения расположена параллельно продольной оси машины. В плоскости шарнира установлены пружинные рессоры, которые смягчают удар, если одно из колес наедет на какое-либо препятствие.

Рис. 2

Грузоподъемник гидравлический, рама его выдвигается на 600 мм вперед по направляющим, установленным на ходовой раме. При транспортировке груза рама находится в нормальном положении, при подходе к штабелю она выдвигается и производит укладку груза на место.

Рис. 3

Когда машина работает, водитель стоит сзади на площадке. Справа перед ним расположены рычаги гидрораспределителя, слева — руль управления. Скорость машины регулируется плавным перемещением рычага, находящегося у рулевого колеса. Педаль управления механическим тормозом, расположенная под ногой водителя, является также выключателем. Если водитель отнимет ногу от педали, цепь привода прервется, сработает механический тормоз и машина остановится.

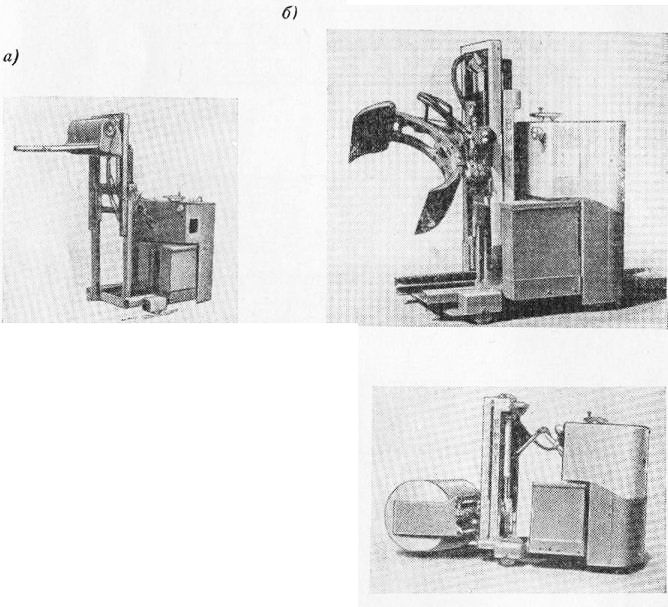

Машина снабжена сменными грузозахватными устройствами:. захватом для переработки Мешковых грузов, кантователем для рулонов и бочек, боковыми прихватами для киповых грузов.

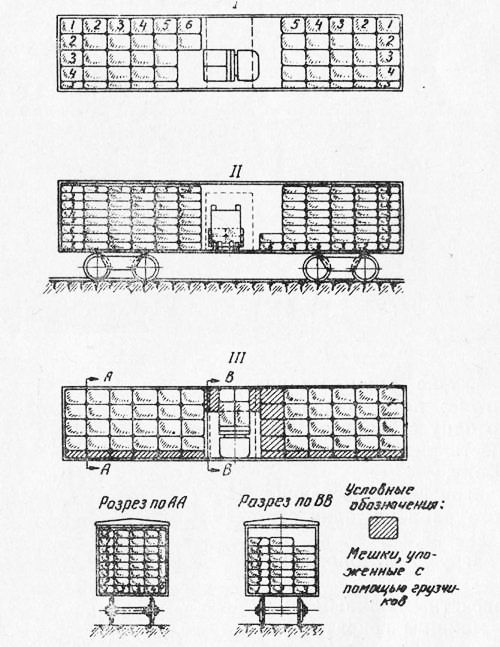

Загрузка четырехосного вагона мешками при помощи машины ВМШ-1 производится в три этапа.

Рис. 4

I — загрузка торцовых частей вагона: пять рядов по длине по одну сторону от дверей и шесть рядов — по другую сторону.

II — загрузка недостающего шестого ряда по одну сторону от дверей.

III — загрузка дверного просвета.

По расчетным данным применение машины сократит потребность в рабочей силе для обработки одного вагона в полтора-два раза, увеличит производительность труда на 150— 200%, уменьшит время обработки вагона на 25—50%.

Проект машины разработан ЦПКБ-4. Опытный образец изготовлен заводом бюро и проходит эксплуатационные испытания.

Машина МВС-2 создавалась главным образом для выгрузки из двухосных крытых железнодорожных вагонов поваренной соли, не требующей киркования. Однако в процессе испытаний опытного образца машину дополнительно оснастили специальным рушителем груза и коротким приставным ленточным транспортером, что улучшило технико-эксплуатационные качества погрузчика и расширило область его применения. При использовании дополнительного транспортера полностью обеспечивается разгрузка четырехосных вагонов.

Машину можно применять также при разгрузке судов, на складах, для загрузки автомашин и т. п.

Рис. 5

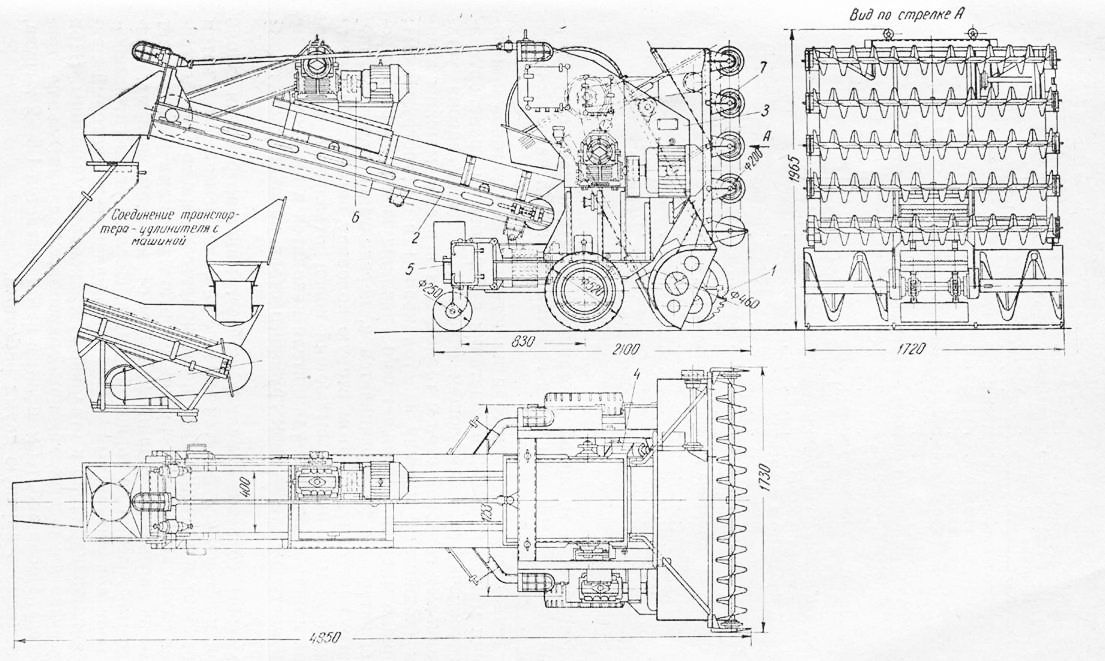

Машина МВС-2 состоит из следующих основных частей: заборного устройства, отгружающего конвейера, станины, механизма подъема заборного устройства, ходовой части, механизма конвейера, рушителя.

Рис. 6

Управление машиной дистанционное. Питание электроэнергией от береговой сети через гибкий шланговый кабель, напряжение 220/380 в.

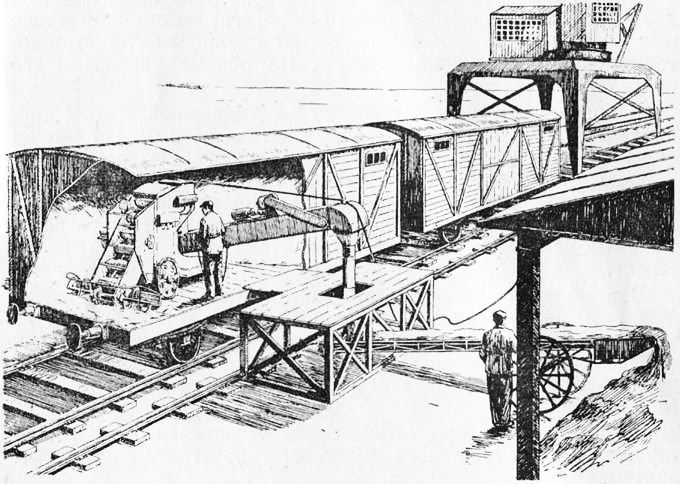

Технология выгрузки соли из четырехосных вагонов при помощи машины МВС-2 в сочетании с береговыми транспортерами заключается в следующем. У двери вагона устанавливают грузовой стол с трапом для переезда машины в вагон (поднимают машину на стол краном и автопогрузчиком);, вначале машина выгружает соль, находящуюся в дверном проеме, затем она разворачивается и, передвигаясь вдоль вагона,, разгружает одну, а потом вторую половину вагона. Во время маневров машины сбрасывающий конец отвального транспортера или транспортера-удлинителя находится в дверном проеме и подает соль через люк грузового стола на складской транспортер.

Чтобы соль не завалила колеса, машина, работая вдоль, стенки вагона, углубляется вначале не более чем на 1 м, а затем переходит к другой стенке и выбирает соль на то же расстояние. Таким образом погрузчик работает уступами и выгружает соль из вагона на ширину 2,5—3 ж от дверного проема, удаляясь постепенно до торцовой стенки. После этого в вагон закатывают дополнительный транспортер-удлинитель, который присоединяют шарнирно к отвальному транспортеру машины. (При разгрузке двухосных вагонов транспортер-удлинитель, не требуется). После работы машины в вагоне остается 1,5—2 т груза,, зачищаемого вручную двумя рабочими.

Время обработки одного четырехосного вагона составляет около 1,5 час. Для такой работы нужен один оператор и два подсобных рабочих. Применение машины обеспечивает рост производительности труда в 2—3 раза.

Рис. 7

Проект машины разработан ЦПКБ-4. С 1958 г. Феодосийский завод выпускает машины МВС-2 серийно.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для перегрузочных работ в крытых железнодорожных вагонах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы