Строй-Техника.ру

Строительные машины и оборудование, справочник

Для футеровочных и облицовочных работ применяют разнообразные неметаллические химически стойкие материалы как органического, так и неорганического происхождения. В зависимости от технологии изготовления, формы и назначения материалов они подразделяются на штучные (кислотоупорный кирпич, диабазовые плитки, углеграфитовые блоки), рулонные (рубероид, бризол, полиизобутилен), вяжущие (диабазовая замазка, серный цемент, битумная мастика) и мастичные (герметики, полимерные составы и др.).

Штучные и рулонные материалы обычно поставляет промышленность; мастики, растворы, бетоны, как правило, приготовляют в растворных узлах на строительной площадке.

Штучные изделия на неорганической основе. Кислотоупорные керамические изделия изготовляют из специальных сортов глины с добавками (тонкомолотым шамотом, кварцевым песком и др.) путем формования, сушки и последующего обжига в печах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для производства антикоррозионных работ применяют кислотоупорную керамику в виде кирпича различной формы и размера, облицовочных керамических и фарфоровых плиток. В отличие от обычного строительного кирпича, фаянса, глазурованных плиток кислотоупорные керамические изделия обладают высокой коррозионной стойкостью к различным кислотам (кроме кремяефтори-стоводороднои и плавиковой кислот), растворам щелочей (за исключением горячих) и солей, а также к действию газообразной коррозионной среды. Штучные кислотоупорные керамические изделия применяют для футеровки разнообразной химической аппаратуры и сооружений (башен, вытяжных труб), а также для облицовки строительных конструкций (полов, фундаментов, каналов).

Кислотоупорный кирпич (ГОСТ 474—67) в зависимости от формы подразделяют на прямой, клинообразный двусторонний торцовый, клинообразный двусторонний ребровой и фасонный шпунтованный.

Основные размеры кирпича: прямого — 230×113Х Х65 мм двустороннего торцового и двустороннего ребрового — 230Х 113X55 — 65 мм. Фасонный шпунтованный кислотоупорный кирпич в зависимости от назначения изготовляют различной формы и размеров.

В зависимости от качества кислотоупорный кирпич бывает 1-го и 2-го сортов. Отклонения от размеров кирпича, допускаемые ГОСТом, не должны превышать следующих величин в мм для 1-го сорта по длине ±4, по ширине и толщине ±2; для 2-го сорта соответственно ±5; ±3 и ±2.

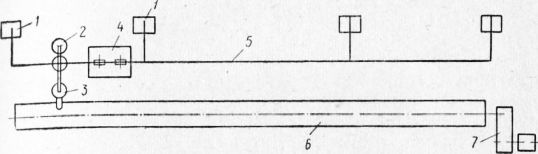

Рис. 1. Виды кислотоупорного кирпича:

а — прямой, б — клинообразный двусторонний торцовый, в — клинообразный двусторонний ребровой, гид — шпунтованный

Кислотоупорный кирпич должен иметь правильную форму, четко очерченные ребра и углы, ровные и неискривленные поверхности граней. На поверхности кирпича не должно быть трещин, выпуклостей и впадин.

Физико-механические и химические показатели кислотоупорного кирпича

Для производства антикоррозионных работ в основном применяют кирпич 1-го сорта и лишь для менее ответственных работ используют кислотоупорный кирпич 2-го сорта, о чем должно быть указано в проекте.

Сортность кислотоупорного кирпича определяют в лабораториях путем испытаний на кислотостойкоеть и водопоглощение.

Для футеровочных работ применяют материалы наиболее плотные, т. е. обладающие малым водопоглощени-ем. Поэтому, если результаты анализа образцов на водопоглощение окажутся неудовлетворительными, то партию материала бракуют или используют при выполнении менее ответственных работ (облицовка стен складских помещений и т. п.).

При транспортировании кирпич укладывают в крытые вагоны рядами, между которыми прокладывают солому, стружку или другие упаковочные материалы; ряды кирпича раскрепляют деревянными клиньями. Хранят кирпич в закрытых складах или на настиле из досок и под навесом для защиты от атмосферных осадков.

Кислотоупорные и термокислотоупорные керамические плитки (ГОСТ 961—66) промышленность выпускает различной формы и размеров. Для футеровки цилиндрической и прямоугольной аппаратуры применяют квадратные и прямоугольные плитки, а для покрытия конусных и сферических поверхностей используют клиновые плитки, имеющие форму равнобо-кой трапеции. Наиболее широко в практике антикоррозионных работ применяют квадратные плитки размерами 150Х150X25; 175Х175X30; 200×200×35 мм.

В зависимости от физико-механических и химических свойств плитки изготовляют следующих марок:

КШ — кислотоупорные шамотные;

КФ — кислотоупорные фарфоровые;

ТКД — термокислотоупорные дунитовые;

ТКШ — термокислотоупорные шамотные;

КС — кислотоупорные плитки полусухого прессования;

ТКГ — керамические термокислотоупорные для гидролизной промышленности.

Кислотоупорные плитки КШ и КФ применяют для футеровки аппаратов, предназначенных для работы в коррозионной среде без резкого изменения в ней температуры. Плитки ТКШ, благодаря их более высокой термостойкости, нашли применение для защиты аппаратов с менее коррозионными растворами, но с переменным температурным режимом эксплуатации. Плитки ТКД используют для футеровки аппаратов, работающих в коррозионной среде при резких колебаниях температуры и повышенных механических нагрузках. Плитки КС используют для настилки полов и защиты строительных конструкций.

Для футеровки химического оборудования в гидролизной промышленности применяют специальные керамические термокислотоупорные плитки марки ТКГ (ГОСТ 5532—63), форму и размеры которых устанавливают чертежи, согласованные потребителем с заводом-изготовителем.

Изделия из каменного литья изготовляют из расплавленного диабаза или базальта с добавкой 8% горнблендита и 2% хромистого железняка или из расплавленного чистого кварца.

Для футеровки химических аппаратов и облицовки строительных конструкций используют главным образом кислотоупорные футеровочные плитки размером 180Х XI15X18 мм (ТУ 21-23-12-41—70) и специальные плитки для облицовки полов размерами 360X235X30; 250Х X180 X 30 и 360 X 200 X 30 мм.

В некоторых цехах облицовка полов должна противостоять не только воздействию коррозионной среды, но также механическим нагрузкам (удары, перевозка грузов и др.). В таких цехах применяют плитки, изготовленные из белого каменного литья, размерами 500X500X50 и 300X300X35 мм (ТУ 135—66).

Изделия из каменного литья обладают высокой химической стойкостью к действию всех минеральных кислот (за исключением кремнефтористоводородной и плавиковой) и растворов солей любых концентраций; полной непроницаемостью для жидких и газообразных коррозионных сред; прочностью при истирании и другими ценными качествами. Изделия из каменного литья имеют ограниченную стойкость в щелочах, особенно в горячих растворах. К недостаткам каменного литья следует отнести его невысокую термостойкость, вследствие чего футеровочные материалы из каменного литья можно применять при температурных колебаниях окружающей среды в ограниченных пределах (до 150—200 °С).

Изделия из шлакоситалла. Из листового шлакоситалла (ТУУССР 21-138—66) изготовляют плитки квадратной и прямоугольной формы с размерами от 100X100 до 350X350 мм, толщиной 8—25 мм, а также листы толщиной от 7 до 15 мм, шириной 1500 мм и длиной 3000 мм.

Шлакоситалловые плитки обладают высокой стойкостью в жидких коррозионных средах. Их применяют для защиты строительных конструкций, к покрытиям которых наряду с высокой химической стойкостью предъявляются повышенные требования к истираемости и водо-, газонепроницаемости.

Штучные изделия на органической основе. Угле-графитовые Плитки антегмит (ДТМ-1) изготовляют из смеси формальдегидной смолы и графита методом непрерывного прессования следующих размеров: 180X120X15; 180X124X10 и 180Х ЮОХ10 мм. В некоторых случаях плитки имеют с одной стороны выступы в виде ласточкина хвоста.

Плитки антегмит обладают высокой стойкостью к действию многих минеральных кислот, в том числе плавиковой, и растворов кислых солей. Особо ценным качеством антегмита является его способность хорошо проводить тепло, что позволяет применять АТМ-1 для изготовления теплообменных аппаратов (холодильников, выпарителей и др..) и их футеровки.

Пол ист и рольные плитки (ГОСТ 9589—61) изготовляют из полистирола — прозрачной стеклоподоб-ной пластической массы. Полистирол стоек к действию щелочей, растворов кислот низких концентраций (за исключением азотной), растворов солей и многих органических соединений. Плитки из полистирола изготовляют методом литья под давлением в литьевых машинах.

Плитки выпускают квадратными 100X100 и 150Х Х150 мм толщиной соответственно 1,25 и 1,35 мм и прямоугольными 100X50; 150X75; 100×20; 150X20 мм, толщиной соответственно 1,25; 1,35; 1,25; 1,35 мм. Полистирол обладает небольшой плотностью — масса 1 м2 плиток составляет 1,7—1,9 кг. Водопоглощение плиток за 24 ч не должно превышать 0,1%- Покрытия из полистирольных плиток можно эксплуатировать при температуре до 70 °С.

Замазки и мастики на неорганической основе. Силикатные кислотоупорные замазки применяют в качестве связующего материала при футеровке химических аппаратов и облицовке строительных конструкций кислотоупорными штучными материалами, а также для нанесения грунтовок, шпатлевок и штука-турок.

Исходными материалами для изготовления силикатных кислотоупорных замазок служат кислотоупорные тонкомолотые наполнители, жидкое стекло и ускоритель твердения — кремнефтористый натрий.

В качестве наполнителей применяют измельченные до порошкообразного состояния естественные горные породы — андезит, бештаунит, кварцевый песок или искусственные силикатные размолотые химически стойкие материалы— плавленный диабаз, фарфор. В зависимости от рода наполнителя кислотоупорные силикатные замазки называют андезитовыми, кварцевыми, диабазовыми и др.

Тонкомолотые наполнители должны иметь кислото-стойкость не ниже 95% и влажность не более 2%.

Кремнефтористый натрий — это тонкий кристаллический порошок серовато-желтого цвета. В состав кислотоупорной замазки его вводят для ускорения схватывания и твердения. Для изготовления замазок применяют кремнефтористый натрий 1-го и 2-го сортов с содержанием чистого Na2SiF6 не менее 93—95%, с влажностью, не превышающей 1,0—1,2%, и остатком после просева на сетке №0063 не более 15%. Если кремнефтористый натрий имеет повышенную влажность, то его сушат в естественных условиях или искусственным путем при температуре, не превышающей 60 °С, так как при температурах свыше 60° С происходит его разложение.

При недостаточном количестве кремнефтористого натрия в замазке ее схватывание и твердение замедляется, а механическая прочность и водостойкость снижаются. Излишек кремнефтористого натрия приводит к слишком быстрому схватыванию замазки, что создает затруднение в работе и снижает коррозионную стойкость вяжущего состава. Наилучшими качествами обладает замазка, содержащая кремнефтористого натрия 4— 6% от массы сухой смеси (12—15% от массы жидкого стекла).

Для затворения сухой смеси чаще всего применяют натриевое жидкое стекло. Получают его путем растворения острым паром стеклообразной массы — силикат-глыбы, которая представляет собой сплав кварцевого песка и соды (или сульфата натрия), взятых в определенных соотношениях. По внешнему виду силикат-глыба представляет собой прозрачные куски синевато-зеленоватого или желтоватого цвета. Свойства силикат-глыбы, а следовательно, и жидкого стекла, определяются содержанием в них химических соединений — окиси кремния (Si02) и окиси натрия (Na20).

Модуль жидкого стекла характеризует клеящую способность материала: чем больше модуль, тем выше клеящая способность материала.

Схватывание и твердение кислотоупорной замазки происходит в результате химического взаимодействия жидкого стекла с кремнефтористым натрием.

Затвердевшие кислотоупорные замазки обладают достаточно высокой механической прочностью и химической стойкостью.

Силикатные кислотоупорные замазки устойчивы к действию всех минеральных кислот (за исключением кремнефтористоводородной и плавиковой), . растворов кислых солей и многих органических соединений, а также различных газообразных коррозионных сред (хлора, сернистого газа, окислов азота). В растворах щелочей и солей щелочного характера, а также при длительном воздействии чистой воды кислотоупорные замазки разрушаются.

При футеровке аппаратов и облицовке строительных конструкций, подверженных воздействию растворов сернокислых солей и серной кислоты, кладку штучных материалов следует производить на силикатных замазках, изготовленных на калиевом жидком стекле (модуль М = 2,8—3,0 и плотность 1,36—1,38 г/см3). Эти замазки в отличие от замазок, изготовленных на натриевом жидком стекле, не образуют солей, которые, кристаллизуясь, расширяются и могут образовать трещины в замазках.

Для повышения водостойкости и плотности кислотоупорных замазок в них вводят силикагель и парафиновую эмульсию в количестве до 5% от веса жидкого стекла или фуриловый спирт и солянокислый анилин в количестве соответственно 3 и 0,4% от массы жидкого стекла.

Замазки обладают большой пористостью и поэтому проницаемы для химических растворов. Этим определяется необходимость при футеровке аппаратуры и строительных конструкций штучными материалами на силикатных замазках применять непроницаемые подслоеч-ные материалы.

Серный цемент, или мастика на основе серы, представляет собой вяжущий материал, применяемый в расплавленном состоянии для. связывания штучных керамических материалов при футеровочных работах.

Исходными материалами для изготовления серного цемента служат: техническая сера (ГОСТ 127—64), кислотоупорные тонкомолотые наполнители (кварцевый песок, апдезитовая мука, порошкообразный графит и др.) и пластификатор (вещество, придающее массе пластичность: тиокол, термопрен и др.).

Серный цемент применяют в расплавленном состоянии при температуре 130—150 °С.

Мастики на органической основе. Битумные химически стойкие мастики представляют собой смесь битумных вяжущих с наполнителями и другими добавками. Мастики используют для нанесения водонепроницаемой прослойки, а также для наклейки рулонных материалов (рубероида, гидроизола, бризола) на защищаемую поверхность. Битумные мастики, кроме того, применяют в качестве вяжущего при облицовке строительных конструкций штучными материалами (кирпичом, плитками), для защиты строительных конструкций и аппаратов от действия разбавленных растворов кислот, щелочей и солей при температурах от —20° до + 60° С, окислов азота, сернистого газа, паров аммиака и других газов.

Битумные мастики разрушаются в условиях действия сильных окислителей (азотной, крепкой серной кислот), органических растворителей (бензол, бензин и др.), концентрированных щелочей и масел.

Исходными материалами для изготовления битумных мастик служат нефтяные битумы, минеральные кислотоупорные наполнители и коротковолокнистый асбест.

Нефтяные битумы в соответствии с ГОСТ 6617—56 в зависимости от твердости и других свойств разделяются на различные марки, из которых две — БН-IV и БН-V — применяют для антикоррозионных работ. В отдельных случаях для изготовления мастик с повышенной температурой размягчения и механической прочностью применяют особые сорта нефтяного битума-рубраксы (щелочные битумы).

Перед варкой мастики с помощью прибора «Кольцо и шар» проверяют температуру размягчения нефтяного битума.

Прибор состоит из стеклянного сосуда емкостью 600 см3 и опущенного в него штатива с тремя полками. В средней полке сделаны два отверстия,

Показатели физико-механические свойств строительных битумов и рубракса в которые вставляют два латунных кольца, заполненных испытываемым битумом.

На поверхность битума точно в центре каждого кольца укладывают стальные шарики диаметром 9,53 мм кольца помещают в отверстия средней полки штатива. В сосуд наливают холодную воду, ставят его на электроплитку и подогревают. При определенной температуре шарик продавливает битум и падает на нижнюю полку штатива. В этот момент на термометре замечают температуру и принимают ее за температуру размягчения битума. Если температура размягчения битумного материала выше 80 °С, вместо воды в сосуд наливают глицерин.

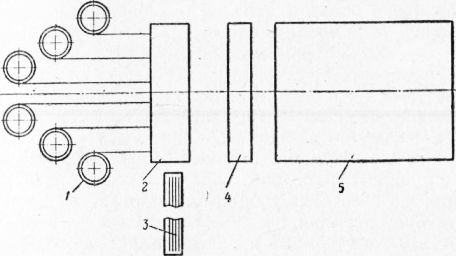

Рис. 2. Прибор «Кольцо и шар»:

а — схема прибора, б — размещение колец на средней полке, в — проход шарика через кольцо; 1 — латунные кольца, 2 — средняя полка, 3 — стальной шарик, 4 — штатив, 5 — термометр, 6 — стеклянный сосуд, 7 — вода, 8 — нижняя полка, 9 — вяжущее (битум)

Твердость нефтяных битумов определяют с помощью пенетрометра. Этот прибор измеряет глубину проникания стальной иглы массой 100 г в испытываемый образец битума в течение 5 сек при температуре 25 °С. Глубину проникания иглы выражают в градусах, определяемых по диску пенетрометра, причем каждый градус диска соответствует опусканию иглы на 0,1 мм. Например, глубина проникания 40 означает погружение иглы в битум на 4 мм при стандартных условиях испытания.

На металлическом штативе, укрепленном на металлической подставке, помещен кронштейн, состоящий из двух частей. Нижняя часть кронштейна имеет зажимное устройство, верхняя часть снабжена круглым циферблатом-диском со стрелкой, которая может передвигаться в зависимости от передвижения вверх или вниз штанги. Нижний конец штанги при передвижении вниз упирается в верхнюю часть иглодержателя, который скользит в нижнем кронштейне и удерживается кнопкой на пружине.

Стальная игла 10, которая укреплена в самой нижней части иглодержателя винтом, имеет длину 50,8 мм, диаметр от 1 до 1,02 мм. Она должна быть закалена и тщательно отполирована. Иглодержатель вместе с грузом в 50 г и иглой весит 100 г. Зеркальце, смонтированное на шаровом сочленении, помогает обеспечить точную установку конца иглы над поверхностью испытываемого битума. Перед началом испытания прибор устанавливают строго вертикально.

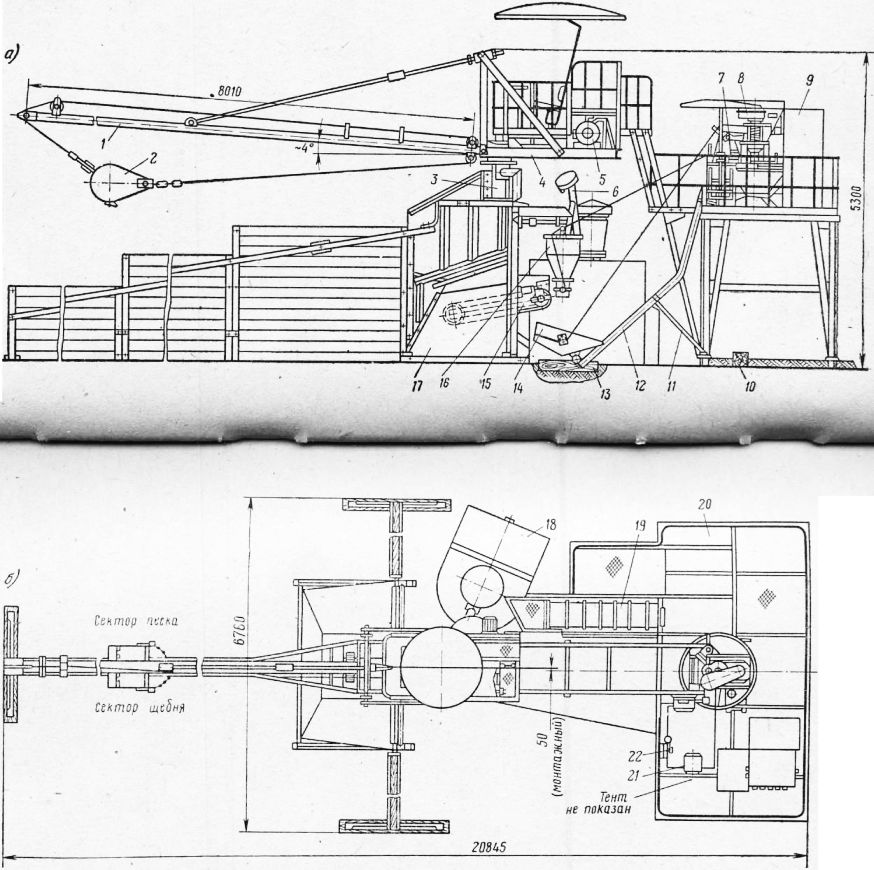

Рис. 3. Схема пенетрометра:

1 — подставка, 2 — штатив, 3 — верхняя часть кронштейна, 4 — штанга, 5 — кремальера (зубчатая рейка), б — циферблат, 7 — стрелка, 8 — иглодержатель, 9 — зажимное устройство, 10 — игла, П — зеркальце, 12 — столик пенетрометра

Предварительно обезвоженный образец битума нагревают в песчаной или масляной бане или в сушильном шкафу (при этом помешивают стеклянной палочкой) до температуры, при которой он приобретает текучесть. Расплавленный до текучего состояния битум наливают в медную чашечку на высоту не менее 30 мм и охлаждают при температуре не выше 10 °С в течение 1 ч.

Затем чашечку с битумом помещают в водяную баню с температурой 25 °С и выдерживают 1 ч до испытания (колебание температуры воды в ванне не должно превышать ±0,5°). После этого чашку с битумом вынимают из ванны, устанавливают в плоский сосуд (кристаллизатор), наполненный водой (температура воды 25°С), и ставят на столик 12 пенетрометра.

Затем подводят острие иглы к поверхности битума, отмечают положение стрелки на шкале и доводят кремальеру 5 (зубчатую рейку) до верхнего края иглодержателя. Одновременно пускают в ход секундомер и нажимают кнопку, давая игле свободно входить в испытываемый образец в течение 5 сек, по истечении которых кнопку отпускают. После этого кремальеру вновь доводят до верхнего конца иглодержателя; вместе с кремальерой передвигается и стрелка, которая показывает расстояние погружения, пройденное иглой (в десятых долях миллиметра) в течение 5 сек.

После каждого погружения иглу промывают бензином и тщательно вытирают насухо для удаления приставшего битума.

Определение повторяют три раза в различных точках поверхности образца битума, отстоящих от краев чашки и друг от друга не менее чем на 1 см. Среднее арифметическое значение из результатов трех определений дает величину глубины проникания иглы.

В качестве минерального кислотоупорного наполнителя используют кислотоупорный цемент (ГОСТ 5050— 69), андезитовую муку, отвечающую требованиям ВТУ МПСМ-54 (временных технических условий Мин-промстройматериалов), размолотый кварцевый песок и др.

Для повышения механической прочности битумных мастик в них вводят волокнистый наполнитель — асбест хризотиловый (ГОСТ 12871—67).

Наполнители не должны содержать влаги более 2%, поэтому перед использованием их высушивают при температуре 105—110° С на специальных плитах, обогреваемых паровыми змеевиками или электрическими спиралями. В зависимости от назначения битумные мастики изготовляют различных составов.

Мастика битумно-резиновая изоляционная (ГОСТ 15836—70) представляет собой однородную массу, состоящую из нефтяного битума (или смеси битумов), наполнителя и пластификатора. В качестве наполнителя для изготовления такой мастики применяют резиновую крошку, получаемую из амортизированных (изношенных) автомобильных покрышек, а в качестве пластификатора — зеленое масло.

Показатели физико-механических свойств битумных мастик

В зависимости от температуры размягчения мастику выпускают следующих марок: МРБ-65*; МРБ-75; МРБ-90 и МРБ-100.

Битумно-резиновая изоляционная мастика предназначается для наклейки рулонных прослоечных материалов, а также для защиты подземных сооружений от коррозии.

Герметик У-ЗОм (ГОСТ 13489—68) представляет собой пастообразный материал, приготовляемый из низкомолекулярного полисульфидного каучука с добавками вулканизующей пасты №9 и ускорителя вулканизации (дифенилгуанидина).

Герметик У-ЗОм применяют для нанесения антикоррозионных бесшовных покрытий, вулканизирующихся при комнатной температуре, а также для уплотнения швов между штучными материалами. Покрытие из герметика У-ЗОм стойко к действию воды, слабых растворов серной и фосфорной кислот, а также щелочей и растворов солей минеральных кислот.

Замазки и мастики на основе фурановых, эпоксидных, полиэфирных и феноль-ных смол в отвержденном состоянии имеют ряд преимуществ по сравнению с широко применяемыми вяжущими составами на основе жидкого стекла и битумов: высокую механическую прочность и адгезию; незначительную проницаемость для газов и жидкостей; большую химическую стойкость к различным коррозионным средам (за исключением сильных окислителей).

Наряду с этим полимерным замазкам присущи и некоторые недостатки: повышенная ползучесть и усадка, деформативность при изменении температуры. Кроме того, полимерные замазки применяют не часто в связи с их высокой стоимостью и дефицитностью; используют их только в тех случаях, когда обычные вяжущие составы не пригодны.

На основе фурановых смол (ФА, ФАМ, ФЛ-2 и др.) изготовляют мастики и замазки, применяемые для футеровочных и облицовочных работ. К числу этих полимерных составов относятся фаизол-мастики (замазки), приготовляемые из фурфурол-ацетонового мономера ФА (связующего), бензолсульфокислоты (отвердителя) и различных кислотостойких наполнителей (графит, кокс, андезит и др.).

Фурфурол-ацетоновый мономер ФА представляет собой густую жидкость коричневого цвета. Бензолсульфо-кислота поступает на строительно-монтажную площадку в виде порошка, который перед введением в состав расплавляют при температуре 60—65° С или растворяют фурфуролом в соотношении 1 : 5. Наполнители тонко измельченные (андезит, кварц, графит и др.) не должны иметь влажность более 0,5%, перед употреблением их сушат и просеивают через сито 0,15.

Мастики и замазки обладают химической стойкостью к серной кислоте концентрацией до 70%, соляной кислоте всех концентраций, уксусной кислоте, щелочам, нейтральным средам и воде, но разрушаются от действия сильных окислителей.

Замазки на основе фурановых смол применяют в качестве вяжущих материалов при кладке штучных материалов, для расшивки швов кладки, выполненной на силикатных замазках, а мастики — для нанесения тонкослойных бесшовных защитных покрытий. Температурный интервал применения мастик и замазок находится в пределах от —30 до +150 °С.

На основе смол ФА или ФАМ изготовляют также полимеррастворы и полимербетоны. В отличие от мастик и замазок в их составы дополнительно входят песок (кварцевый, керамический и др.) и щебень (графитовый, коксовый и др.).

Полимеррастворы применяют для облицовок стен, фундаментов, сточных каналов, а также для устройства химически стойких полов и футеровки сооружений. Полимербетоны применяют для изготовления строительных конструкций (колонн, балок и т. п.) в производственных зданиях промышленных предприятий с коррозионными средами.

Замазки и пласторастворы на основе эпоксидных смол и совмещенных композиций ЭД-5, ЭД-6 (ГОСТ 10587—63) с добавками наполнителей и отверди-теля представляют собой практически безусадочные составы, применяемые в качестве вяжущих при футеровке аппаратуры и облицовке строительных конструкций, а также в виде монолитных покрытий (пласторастворы).

Замазки и пласторастворы обладают хорошей сцепляе-мостью с металлом и бетоном и при нанесении не требуют специального подслоя. Замазки обладают стойкостью в нейтральных и кислых средах слабых и средних концентраций, а также в щелочах. Правильно приготовленные и отвердевшие замазки обладают высокой механической прочностью: предел прочности при сжатии — 1000—1300 кгс/см2 и при изгибе —400— 450 кгс/см2.

При изготовлении замазок и растворов в качестве от-вердителя применяют полнэтиленполиамин (10% от смолы) или гексаметилендиамин (17—18%). Наполнителями служат кварцевый песок, андезит, графит и кокс, измельченные до необходимой тонкости помола. При выполнении антикоррозионных работ, чтобы снизить стоимость замазок и пласторастворов, часто используют совмещенные композиции (компаунды) из эпоксидной смолы (не менее 60%) и фурфурол-ацетонового мономера (ФАЭД разных марок), а также из эпоксидной и полиэфирных смол (К-153 и др.).

Замазки на основе полиэфирных смол — представляют собой вяжущие составы на основе полиэфирной смолы с добавкой отвердителей и наполнителей.

Для изготовления замазок применяют полиэфирную смолу марки ПН-1 (ВТУ 38085—60) или других марок,, отвердители — гипериз (ВТУ БУ-11—53) и нафтенат кобальта (СТУ 30-14195—64) и наполнители — пылевидный кварц, молотые андезит и графит, просеянные через сито 0,2 мм, с влажностью не более 0,5%.

Полиэфирные замазки устойчивы к воздействию хлора, двуокиси хлора, растворов минеральных кислот низких и средних концентраций, но малоустойчивы к щелочам. Замазки обладают хорошей сцепляемостью с металлом и бетоном и не требуют специального подслоя.

Полиэфирные замазки применяют для кладки штучных химически стойких материалов, для уплотнения швов в облицовках и футеровках, а также для нанесения защитных покрытий.

К недостаткам полиэфирных замазок следует отнести их большую усадку.

Замазки на основе феноло-формальде-гидных смол (арзамит-замазки) представляют собой химически стойкие самозатвердевающие материалы органического происхождения. В состав этих замазок входит искусственная смола (феноло-формальдегидная) в виде раствора (арзамит-раствор), порошкообразные наполнители (графит, кремнезем, сернокислый барий) и добавки, ускоряющие твердение замазок. В качестве таких добавок (отвердителей) чаще всего применяют химическое органическое вещество — паротолуолсульфо-хлорид. Наполнители и добавки составляют арзамит-порошок.

При антикоррозионных работах используют арзамит-замазки четырех марок: арзамит-1, арзамит-4, арзамит-5 и арзамит-универсальный.

Замазка арзамит-1 устойчива в кислых (за исключением плавиковой кислоты) и в нейтральных средах; арзамит-4 — теплопроводная, устойчивая в кислых средах и в растворах слабой и средней концентрации плавиковой кислоты; арзамит-5 — термостойкая, стойкая в переменных средах, в кислых и щелочных растворах и к плавиковой кислоте средних концентраций; арзамит-универсальный — устойчив в воде, растворах кислот (за исключением окисляющих) и в растворах щелочей средних концентраций.

За последнее время разработаны новые марки арзамит-замазок: арзамит-6 — термо- и кислотостойкая замазка и арзамит-7 — кислото- и щелочестойкая безусадочная замазка.

Замазки арзамит-1, 4, 5 выпускают согласно ТУ МХП 6-05-1335—70, замазку теплопроводную и универсальную согласно МРТУ 6-05-1061—67.

Арзамит-замазки обладают высокой механической прочностью и практически непроницаемы для жидких коррозионных сред при давлении до 3—5 ат. Арзамит-замазки применяют в качестве вяжущего материала при защите аппаратов и строительных конструкций штучными химически стойкими материалами. При использовании этих замазок (кроме марки 7) следует учитывать их усадку, т. е. уменьшение объема замазки при ее затвердевании, которая колеблется в зависимости от марки от 0,16 до 1,42%.

Недостатком арзамит-замазок является наличие в их составе кислого отвердителя (паротолуолсульфохлорида), который при непосредственном контакте с защищаемой поверхностью может вызвать коррозию стали или разрушение бетона. Во избежание этого арзамит-замазки наносят по подслою (грунтовка бакелитовым лаком и др.), предварительно нанесенному на металлическую или бетонную поверхность.

Рулонные и листовые материалы. Одним из основных элементов футеровки и облицовки является непроницаемый изолирующий слой. Для создания этого слоя используют различные химически стойкие рулонные и листовые материалы. В некоторых случаях эти материалы наносят как самостоятельные покрытия.

Все применяемые для антикоррозионных работ про-слоечные материалы имеют органическую основу. Одну группу составляют материалы, изготовленные с применением нефтяных битумов, другую — материалы на основе синтетических смол и каучуков. К первой группе материалов относятся: рубероид, гидроизол, бризол, релин и др.; во вторую группу входят: полиизобутилен, поливинилхлоридный пластикат, полиэтилен и др.

Рубероид (ГОСТ 10923—64) —это кровельный картон, пропитанный мягким нефтяным битумом и покрытый с одной стороны или с двух сторон тугоплавким нефтяным битумом. Чтобы свертываемый в рулон рубероид не слипался, битумный слой посыпают минеральной посыпкой (слюдяной крошкой, мелким песком, тальком). Посыпка может быть нанесена с’одной или двух сторон рубероида.

Рубероид выпускают в рулонах шириной 600— 1050 мм. В зависимости от массы 1 м2 материала, вида посыпки рубероид изготовляют следующих марок: РМ-350; РЧ-350. Для антикоррозионных работ применяют главным образом рубероид марки РМ-350*.

Полотнища рубероида не должны иметь трещин, дыр, разрывов и складок, а на краях — надрывов. В рулоне не должно быть более двух полотнищ.

Стеклорубероид (ГОСТ 15879—70) —строительный гидроизоляционный материал, получаемый путем двустороннего нанесения битумного вяжущего на стекловолокнистый холст марки ВВ-К. Битумное вяжущее состоит из сплава нефтяных битумов в смеси с наполнителем, мягчителем (пластификатором) и антисептиком (противогнилостная добавка). Стеклорубероид выпускают в рулонах шириной полотна 900 и 1000 мм, толщиной 2—3 мм с общей площадью рулона 10 м2.

В зависимости от вида посыпки стеклорубероид изготовляют следующих марок: С-РК, С-РЧ и С-Рм. Для антикоррозионных работ используют стеклорубероид марки С-Рм, имеющий мелкую или пылевидную посыпку с двух сторон.

Стеклорубероид в отличие от рубероида обладает гнилостойкостью и большей долговечностью при действии на него коррозионных сред. Кроме того, стеклорубероид водонепроницаем-—при испытании образцов гидростатическим избыточным давлением 0,8 кгс/см2 в течение 10 мин на поверхности не должно появляться признаков проникания воды.

Пергамин (ГОСТ 2697—64) в отличие от рубероида не пропитывают тугоплавкими битумами и не посыпают посыпкой. По химической стойкости ‘пергамин уступает рубероиду и поэтому пергамин применяют только в малокоррозионных средах. Выпускают пергамин следующих марок: П-350, П-300, П-250, П-200. Цифры марки показывают массу 1 м2 картона.

Гидр о из о л (ГОСТ 7415—55) — это асбестовый картон, пропитанный нефтяными битумами. Выпускают гидроизол в виде полотнищ шириной 950 мм и длиной 20 м, свернутых в рулоны. Гидроизол изготовляют двух марок — Ги-1 и Ги-2. В отличие от рулонных материалов на основе картона гидроизол обладает большей химической стойкостью, он не подвержен гниению. Сопротивление разрыву полосы гидроизола шириной 50 мм должно быть не менее 30 кгс/см2. Водопоглощение гидроизола достигает 15%.

Из о л (ГОСТ 10296—71) изготовляют из смеси нефтяного битума с резиновой крошкой (отходами старой резины) и асбестом или другими наполнителями (тальком, инфузорной землей и др.). В смесь вводят антисептик — креозотовое масло (1 %). Изол выпускают в рулонах шириной 0,8—1,0 м и толщиной 2,0 мм с общей площадью рулона — 10—15 м2.

Изол имеет ряд ценных качеств: небольшое водопоглощение (1м2 поглощает за 24ч не более 22г/см2), высокую гнилостойкость, химическую стойкость при низких температурах. Применяют изол в качестве прослоечного материала при облицовке полов, каналов, отстойников.

Релин (ГОСТ 16914—71) изготовляют из дробленой старой резины в смеси с битумом, синтетическим каучуком и различными минеральными наполнителями. Релин выпускают в рулонах шириной 1200 мм. Релин водонепроницаем, устойчив к действию слабых растворов кислот, щелочей и растворов солей.

Бризол (ГОСТ 17176—71) изготовляют «из смеси битума марок БН-IV и БН-V, дробленой старой резины, асбеста 7-го сорта и некоторых добавок (озокерит и др.). Бризол выпускают в виде рулона толщиной 1,5—2,5 мм, шириной 725—1000 мм и длиной до 50 м. Бризол некоторых марок изготовляют на тканевой или бумажной основе, что повышает его механическую прочность.

Бризол обладает хорошими гидроизоляционными свойствами и достаточной химической стойкостью. Применяют его в качестве непроницаемого поДслоя при облицовке строительных конструкций, а также для изоляции подземных частей сооружений и трубопроводов. На-бухаемость бризола в воде за 30 сут. при температуре 20 °С равна около 1%.

Поливинилхлоридный пластикат (ТУ МХП 6-05-1335—70) изготовляют из поливинилхлорид-ной смолы в смеси с пластификатором (дибутилфтала-том и др.) и некоторыми другими добавками. Для антикоррозионных работ пластикат применяют в виде листов толщиной от 1 до 5 мм.

Он устойчив к действию воды, растворов кислот, щелочей и солей, а также многих органических соединений и растворителей. Пластикат имеет прочность при растяжении в пределах 90—140 кгс/см2. При температуре ниже —30 °С пластикат делается хрупким, при +60° С раз-‘мягчается. Набухание пластиката в воде составляет 0,3%, в то время как водопоглощение гидроизола доходит до 15%, а битумных рулонных материалов до 40%.

Применяют его в качестве прослоечного материала при футеровке химических аппаратов и облицовке строительных конструкций, а также в виде самостоятельного антикоррозионного покрытия.

Полиизобутилен (ТУ МХП 2987—52) изготовляют путем химической обработки газа изобутилена.

Для повышения механической прочности полиизобу-тилена в его состав вводят наполнители: сажу и графит. В результате обработки такой смеси на вальцах получают листовой материал марки ПСГ, который обладает высокой- химической стойкостью к большинству кислот (к азотной кислоте до 50%), растворам щелочей и различных солей. При температуре выше 80 °С полиизобутилен разрушается в концентрированной серной и азотной кислотах.

К недостаткам полиизобутилена следует отнести его невысокую теплостойкость — материал можно применять при температуре от —30 до +60 °С — и хладотекучесть (способность течь — удлиняться или выдавливаться — при нормальных температурах под действием длительной нагрузки).

Полиизобутилен выпускают в виде листов толщиной 2,5—3,0 мм, шириной 800—1000 мм и длиной 4—5 м. Чтобы при перевозке и хранении листы не слипались, их припудривают тальком или мелом. Листы полиизобути-лена должны иметь гладкую поверхность, без складок, пузырей. В отдельных случаях допускается небольшая волнистость и мелкие пузырьки длиной не более 2 мм в количестве не более 3 шт. на 1 м2.

Полиэтиленовую пленку (ГОСТ 10354—63) изготовляют в виде ленты толщиной от 0,03 до 0,2 мм и шириной 120—180 мм.

Полиэтиленовая пленка обладает высокой стойкостью ко многим коррозионным средам, она водонепроницаема, сохраняет эластичность при температуре до —65 °С и ее можно применять при температуре до 70 °С.

Дублированные (сдвоенные) полимерные материалы листовые и пленочные применяют для защиты от коррозии химических аппаратов. К таким материалам относится дублированный полиэтилен, представляющий собой листы полиэтилена, дублированные подслоем из полиизобутилена. Дублированный полиэтилен толщиной 2—3 мм изготовляют совместным прессованием или вальцеванием между горячими плитами пресса или вальцев листов полиэтилена и полиизобутилена. В некоторых случаях вместо полиизобутилена для дублирования используют стеклянную ткань.

Аналогичным путем получают дублированные материалы с применением пластифицированного поливинил-хлорида (пластиката), полипропилена и других термопластов.

Дублирование неклеящихся материалов (полиэтилена, полипропилена, фторопласта и др.) со стеклотканью, полиизобутиленом и др. позволяет применять неклеющиеся материалы в качестве обкладочных материалов при футеровке химического оборудования и облицовке строительных конструкций.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Материалы для футеровочных и облицовочных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы