Строй-Техника.ру

Строительные машины и оборудование, справочник

Строительные организации приготовляют малярные составы в основном централизованным порядком в специальных цехах, реже — в приобъектных мастерских или в передвижных малярных станциях.

Мастерские и малярные станции комплектуют серийно выпускаемыми отделочными машинами: мелотерками, краскотерками, дщс-пергаторами, смесителями, насосами, а также устройствами для подачи и нанесения составов.

Мелотерки предназначены для измельчения комкового мела марок МК-1, МК-2, МК-3 (ГОСТ 17498—72) влажностью, не более 8 %, применяемого для приготовления меловых красок, замазок, шпатлевок и меловой пасты.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

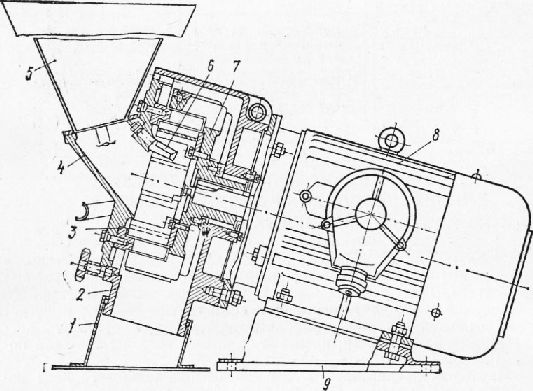

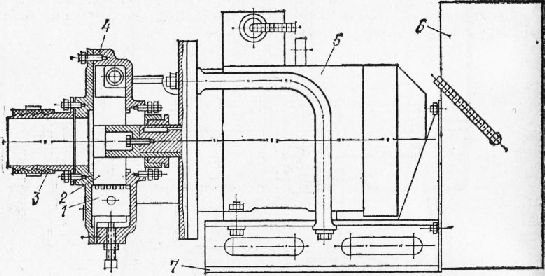

На рис. 1 показана мелотерка СО-124. Для удобства загрузки материала ось машины наклонена на 15° к горизонтальной плоскости. В мелотерке применено предварительное дробление мела в рабочей камере.

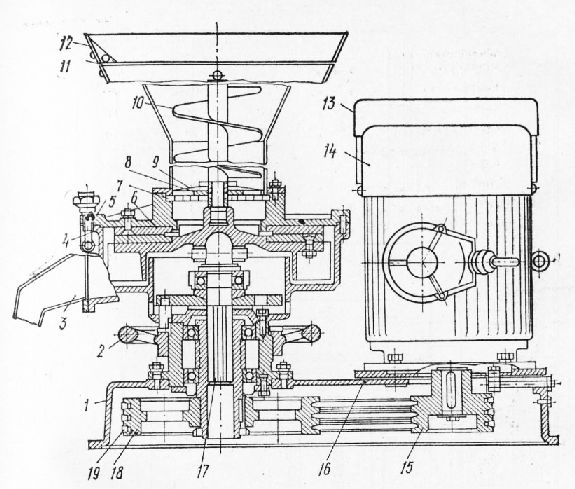

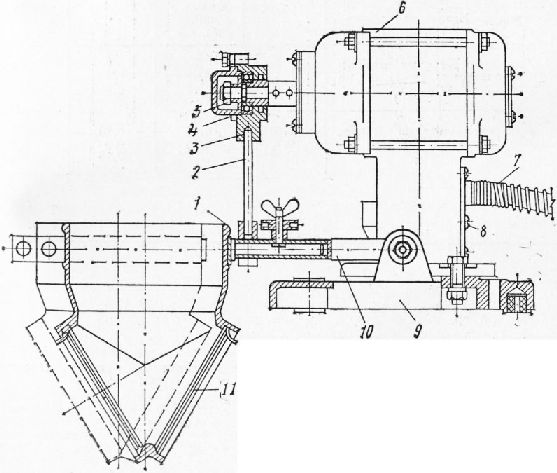

Жерновые краскотерки (рис. 2) предназначены для перетирания жидких и пастообразных материалов — меловых паст, шпатлевок, клеевых красок непосредственно на строительных объектах.

Материал из загрузочной воронки подается на сито, где он предварительно измельчается ножом, а затем перетирается между плоскими жерновами — верхним неподвижным и нижним подвижным. Готовый материал стекает в приемную чашу и оттуда скребками через лоток подается в тару.

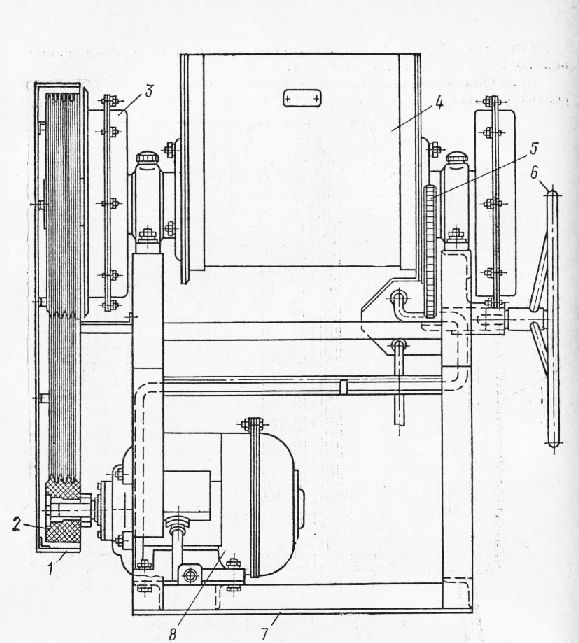

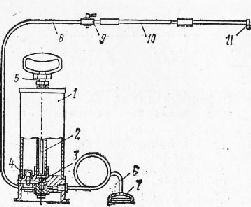

Двухвальный смеситель (рис. 3) предназначен для приготовления замазки, шпатлевки и окрасочных паст.

Перемешивающие валы с винтообразными лопастями, расположенные в бункере, приводятся во вращение двигателем через клино-ременную передачу и две пары шестерен. Готовый материал выгружают из бункера смесителя при помощи поворотного механизма, управляемого штурвалом.

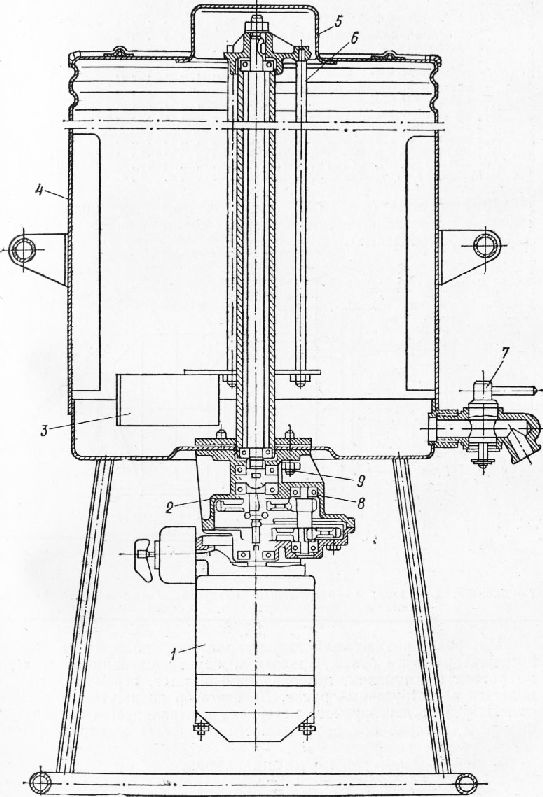

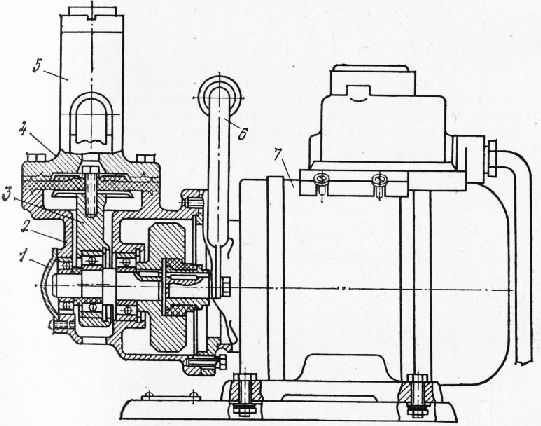

Смеситель CO-U (рис. 4) предназначен для перемешивания водных и масляных красочных составов.

Вращение от двигателя через двухступенчатый цилиндрический редуктор передается смесителю. На конце его вала установлена крестовина с отверстиями, в которых под углом 120” один к другому крепятся три стержня. В нижней части смесителя расположены перемешивающие лопасти.

Диспергаторы (рис. 5) предназначены для приготовления эмульсий и высокодисперсных малярных составов вязкостью до 80 с (кроме взрывоопасных).

Материал, подлежащий диспергированию, подается в корпус диспергатора через рукав. Проходя между вращающимися лопастями ротора и башмаком, материал измельчается, перемешивается и подается в разгрузочный рукав. Диспергатор подключается к емкости. Нагрев диспергируемого материала контролируется температурным реле, которое при необходимости отключает электродвигатель.

Электрические вибросита (рис. 6), используемые для механизированного процеживания малярных составов, состоят из электродвигателя, плиты, эксцентриковой муфты с подшипником, корпуса сита с обоймой, кронштейна, шатуна, комплекта сит (3 сига с сеткой 900 отверстий на 1 см2 и 3 — с сеткой 400 отверстий на 1 см2).

Вибросито С0-130 может быть установлено на рабочем месте вертикально или горизонтально.

Для процеживания шпатлевок и малярных составов применяют тканые сетки с ячейками различного размера. Сетки изготовляют из латуни или фосфористой бронзы.

Краскопульты ручного действия (рис. 7) предназначены для нанесения на окрашиваемую поверхность водно-известковых и водно-меловых составов при производстве малярных работ.

Электрические краскопульты (рис. 8) предназначены для окраски водно-известковыми и водно-меловыми составами плотностью 1,3 г/см3.

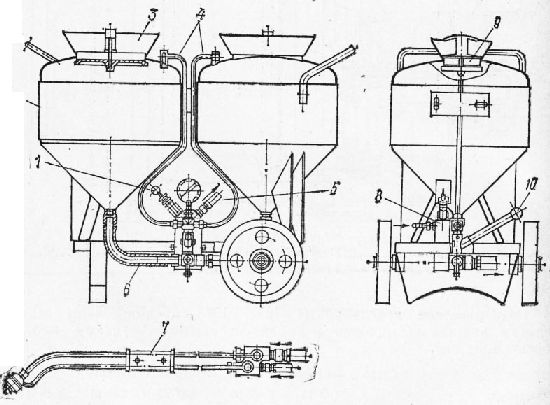

Установка СО-21А (рис. 9), используемая для распыления жидкой шпатлевки и окрасочных составов сжатым воздухом при отделке стен и потолков, состоит из двух бачков, обеспечивающих беспрерывную работу установки, узла распределителя, двухколесной тележки, малярной удочки и напорных рукавов.

Установка является модернизированной конструкцией модели СО-21.

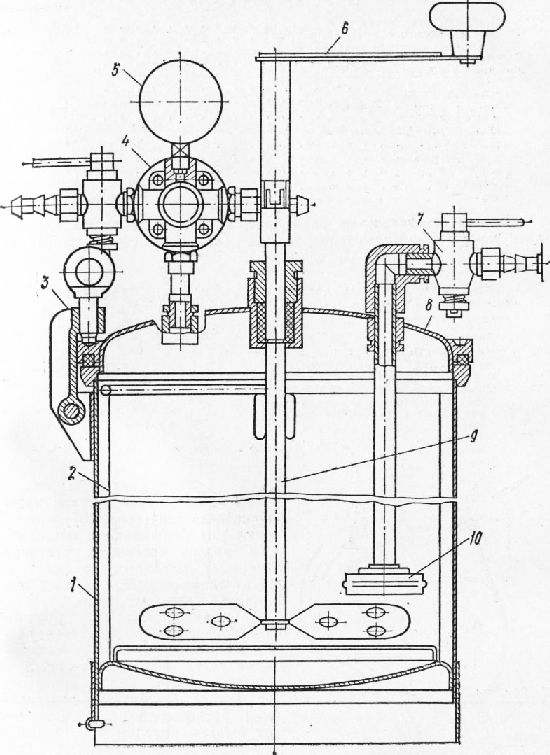

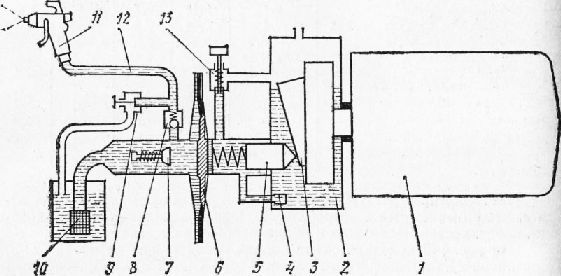

Красконагнетательные баки (рис. 10) предназначены для подачи лакокрасочных материалов под давлением сжатого воздуха и пневматическим распылителям.

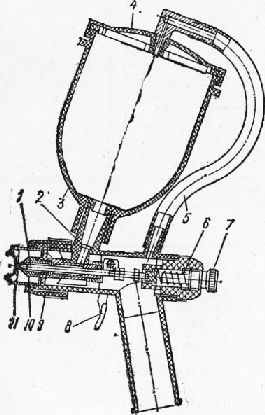

Ручные пневматические краскораспылители применяют для нанесения на поверхности вязких красочных составов (клеевых, масляных, лаковых) и шпатлевок посредством распыления их сжатым воздухом.

Основной частью ручного краскораспылителя является распылительная головка, к которой подводятся окрасочный состав и сжатый воздух. Форма красочного факела зависит от конструкции распылительной головки — он бывает круглый или плоский. Распылительная головка с круглым факелом используется для окраски мелких предметов, а с плоским — для больших плоских поверхностей.

На рис. 11 показан ручной краскораспылитель СО-44Д низкого лявления и небольшой производительности.

Окрасочные агрегаты комплектуются серийно выпускаемыми отделочными машинами и устройствами. Они предназначены для окраски поверхностей масляными и водно-меловыми составами.

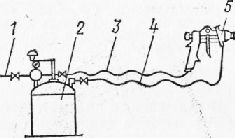

На рис. 12 показана схема сборки окрасочного агрегата СО-5, состоящего из красконагнетательного бака СО-12 и пневматического краскораспылителя СО-71.

Окрасочные агрегаты высокого давления 2600Н и 7000Н (рис. 13) выпускает Вильнюсское ПО строительных отделочных машин Минстройдормаша СССР.

Метод окраски распылением под высоким давлением (или метод окраски безвоздушным распылением) основан на дроблении жидкости при истечении с большой скоростью через форсунку в воздушную среду и осаждении распыленных частиц на поверхности.

В сравнении с пневматическим методом окраски метод распыления под высоким давлением более экономичен за счет значительного снижения потерь лакокрасочных материалов в окружающую среду на туманообразование и использования составов с меньшим содержанием растворителей. При окраске безвоздушным распылением уменьшается загрязненность и загазованность окружающей среды и улучшаются условия работы.

Агрегатами высокого давления можно наносить на окрашиваемые поверхности большинство лакокрасочных материалов, применяемых в строительстве. Агрегат 2600Н может распылять материалы с условной вязкостью до 100—200 с по вискозиметру ВЗ-4 с крупностью твердых частиц до 0,08 мм, а агрегат 7000Н — соответственно до 150—300 с и до 0,15—0,2 мм.

Окраска под высоким давлением предъявляет повышенные требования к культуре производства и организации окрасочных работ: к качеству, чистоте и фильтрации лакокрасочных материалов, к чистоте тары для них, технической сохранности оборудования и квалификации обслуживающего персонала.

Окрасочные агрегаты 2600Н и 7000Н работают от электрической сети. Они просты и безопасны в обслуживании, надежны в работе и относительно бесшумны, мобильны и транспортабельны. Агрегаты особенно эффективны при производстве больших объемов работ.

Эксплуатация механизированных устройств и приспособлений для производства малярных работ. Безотказная работа средств механизации обеспечивается только при хорошо перетертом, перемешанном и отфильтрованном лакокрасочном материале и чистой таре.

Размеры твердых частиц в лакокрасочном материале должны быть в 1,5—2 раза меньше размера малой оси эллипеного отверстия форсунки.

В напорных рукавах при помощи сжатого воздуха допускается транспортировать лакокрасочные материалы с вязкостью до 100—120 мкм по ВЗ-4 с крупностью отдельных твердых частиц не более 0,08 мм.

Мелотерки рекомендуется загружать не более 1—1,5 кг мела. Во время работы мелотерки необходимо следить за характером шума и ударов ротора. Очередную порцию мела загружают после снижения высоты звука перетираемого материала внутри машины. При появлении резких ударов внутри мелотерки, отличающихся по звуку от рабочего шума машины, ее надо выключить и после полной остановки ротора снять крышку, удалить твердые предметы, а полость ротора очистить.

После окончания работы мелотерку надо. тщательно очистить от частиц мела. Если мелотерка используется для мокрого помола, то ротор ее промывают водой, подаваемой в машину через загрузочную воронку. После промывки мелотерку хорошо просушивают, создавая тем самым нормальные условия для производства сухого помола мела.

Жерновые краскотерки монтируют в отапливаемых помещениях, в местах, соответствующих принятым технологическим схемам, устанавливают на рамы и надежно крепят болтами. Вокруг краскотерок следует предусматривать свободные проходы для осмотра и ремонта машин.

До начала работы на краскотерке нужно проверить зазор между жерновами, осмотреть жернова и при необходимости прочистить их канавки, проверить уровень масла в редукторе и пополнить его, опробовать машину на холостом ходу.

Во время работы надо постоянно следить за тонкостью помола, регулируя маховиком или специальной гайкой зазор между жерновами.

При смене перетираемых материалов снимают загрузочную воронку с верхним жерновом, тщательно очищают поверхность жерновов и внутреннюю полость чаши, промывают эти детали сначала водой, а затем керосином.

Эксплуатируя жерновые краскотерки, особое внимание обращают на состояние спиралеобразных канавок на жерновах. По мере работы краскотерки жернова срабатываются, глубина и длина канавок уменьшаются, при этом увеличивается ширина кольца сплошного соприкосновения, что ведет к снижению производительности. Для поддержания первоначальной производительности машины следует периодически углублять канавки зубилом или прорезать их на фрезерном станке. При том и другом способе нельзя доводить канавки на 1—2 мм до внешней окружности жерновов, в противном случае частицы неперетертого материала будут проходить через жернова и засорять составы.

Через каждые 200 ч работы рекомендуется промывать и осматривать краскотерку, разбирая ее на составные части, наполнять упорный подшипник вертикального вала универсальной тугоплавкой смазкой, а через 1500 ч заменять в картере редуктора индустриальное масло, вновь собирать и подтягивать резьбовые соединения с контрольным опробованием работы машины на холостом ходу.

Двухзальные смесители СО-8. В процессе эксплуатации машин необходимо следить за тем, чтобы:

объем загружаемого материала соответствовал рабочей вместимости бункера;

смеситель работал плавно, без рывков и ударов; по окончании работы смеситель тщательно очищать и промывать. Вибросито СО-ЗА устанавливают на столе-верстаке с таким расчетом, чтобы чаша с сетчатым конусом находилась вне предела жесткой опоры.

Перед началом работы осматривают вибросито, убеждаются в отсутствии в нем посторонних предметов, устанавливают корпус в кронштейны и ставят в него соответствующие сита, а затем испытывают устройство на холостом ходу.

Во время работы следят за надежностью соединения шатуна с головкой и кронштейном. Соединение должно быть всегда абсолютно жестким и без зазора.

По окончании работы все детали вибросита прочищают и промывают, а затем протирают насухо.

Крышку подшипника эксцентриковой муфты заполняют солидолом, который следует периодически менять. При потере эластичности резиновых втулок их заменяют новыми.

Краскопульты ручного действия. Перед началом работы нужно проверить правильность сборки краскопульта, надежность соединения его рукавов, удочки, форсунки насоса и фильтра.

Заранее, до начала работы, следует приготовить окрасочный состав и процедить его через сетку, имеющую 900 отверстий на 1 см2. Затем опробуют краскопульт сначала в работе с водой, т. е. создают давление и проверяют, нет ли утечки жидкости через штуцера соединения рукавов и по штоку. При просачивании жидкости краскопульт разбирают, манжеты смачивают в машинном масле и хорошо их разминают. После этого снова опробуют краскопульт в работе. Если не будет замечено никаких неисправностей и пропуска жидкостей, — приступают к работе окрасочным составом.

В начале работы для лучшего уплотнения клапанов краскопульт наполняют небольшим количеством окрасочного состава около 0,5 л), накачивая его в резервуар насосом. После этого извлекают фильтр из состава и, сделав 7—10 двойных ходов штока насоса, наполняют краскопульт воздухом. Далее фильтр опускают в сосуд с окрасочным составом и насосом создают необходимое для работы давление. При хорошо отлаженном краскопульте окрасочный состав должен выходить из форсунки мелкораздробленной конусообразной струей. В процессе работы окрасочный состав в сосуде следует периодически перемешивать, не допуская оседания мелких частиц.

Работая краскопультом, следят за тем, чтобы не перенасыщать поверхность составом. Показателем предельного насыщения поверхности является ее глянцевитость. Нельзя допускать чрезмерного падения давления, для чего нужно систематически подкачивать окрасочный состав. При понижении давления прекращают окраску, так как состав будет ложиться толстым слоем.

Обслуживание краскопульта ручного действия сводится к ежедневному уходу за ним. Оно включает в себя очистку устройства от грязи и окрасочного состава, промывку после работы краскопульта, удочки, фильтра и рукавов водой. Вода нагнетается в резервуар и пропускается по рукавам и удочке.

Электрические краскопульты. К работе с электрическими краскопультами допускаются лица, имеющие квалификацию маляра не ниже 4-го разр. и первую квалификациониую группу по технике безопасности.

До выдачи машины малярам электрослесарь должен проверить отсутствие замыкания на корпус, целостность заземляющей жилы и исправность изоляции кабеля краскопульта.

Подключать краскопульт к сети разрешается только электрослесарю. До подключения краскопульта необходимо выбрать и применить систему защиты и защитных средств от поражения электрическим током в соответствии с устройством электрической сети данного строительного объекта.

Если краскопульт еще не был в эксплуатации, нужно установить фильтр и удочку. Дальнейшую подготовку краскопульта к работе, независимо от того, хранился он на складе или находился в эксплуатации, необходимо проводить в такой последовательности: проверить крепление и сохранность рукавов, затяжку резьбовых соединений, целостность заземляющей жилы и кабеля.

Затем краскопульт подключают к электросети и проводят опробование на холостом ходу, пробный пуск и остановку электродвигателя. Одновременно осматривают удочку, проверяют исправность действия ее клапана и качество распыления окрасочного состава форсункой.

Перед каждым пуском краскопульта необходимо вынимать фильтр из сосуда с окрасочным составом, включать двигатель, а затем снова опускать фильтр в сосуд с составом. Удрчку рекомендуется держать так, чтобы распылитель находился на расстоянии 0,75—1 м от окрашиваемой поверхности, совершая петлеобразные движения. Во время работы в бачок для краски надо добавлять хорошо процеженный окрасочный состав.

По окончании работы электрокраскопульт останавливают и спускают остатки состава из всех полостей и рукавов машины, причем в зимнее время это нужно делать немедленно. Затем промывают всю систему устройства водой, для чего выключив краскопульт, опускают его приемную воронку в сосуд с чистой водой и снова включают. Закончив промывку, электродвигатель краскопульта отключают от сети, отсоединяют напорные рукава, выливают из них воду, обтирают удочку и приемную воронку.

При эксплуатации малярам, управляющим краскопультом, запрещается передавать машину другим лицам, разбирать и производить самим какой-либо ремонт его механической или электрической части, а также использовать краскопульт не по назначению, перекрывать удочку краскопульта более чем на 1 мин.

Установка СО-21А для нанесения жидкой шпатлевки. Перед началом работы необходимо осмотреть установку, плотно и надежно присоединить напорные рукава к штуцерам, затем залить в оба бачка шпатлевку и закрыть крышками.

Установку подключают к источнику сжатого воздуха, проверяют его подачу в правый, а затем в левый бак. При давлении 0,8 МПа должен срабатывать предохранительный клапан. При переключении рукоятки подача воздуха в баках попеременно происходит сброс давления.

В зависимости от требований к отделочным поверхностям настраивают факел по ширине и дисперсности распыла. При обнаружении неисправностей их немедленно устраняют и лишь затем приступают к выполнению основной работы.

При работе установки запрещается ее ремонтировать, открывать крышку бака, не сбросив давление, и работать при давлении воздуха свыше 0,7 МПа.

Для поддержания установки в рабочем состоянии ежедневно по окончании работы или при смене шпатлевочных составов необходимо тщательно очищать, промывать водой и продувать сжатым воздухом баки, рукава и удочку.

Красконагнетательные баки. Готовя баки к работе, устанавливают манометр, собирают рукава с ниппелями, накидными гайками, хомутами, соединяют их с кранами бака и системой агрегата (компрессор, краскораспылитель).

Процеженный состав заливают в бак при открытой крышке через загрузочное устройство, но не выше установленного уровня корпуса бака. После заправки бака крышку прочно закрепляют винтами-барашками, которые заводят в кольцевую канавку и затягивают при помощи металлического стержня.

Далее, перекрыв краны, вывертывают регулировочный винт в крайнее положение, плотно и надежно присоединяют рукава. Для работы бака открывают доступ воздуха от источника питания и следят по манометру за давлением на лакокрасочный состав. Перемешивают состав встроенной в бак ручной мешалкой периодически при скоплении осадка.

При повторной заправке бака и по окончании работы перекрывают доступ воздуху от источника питания и сбрасывают давление, после чего снимают крышку загрузочного устройства.

Не разрешается использовать красконагнетательные баки при неисправных манометре и предохранительном клапане, который не срабатывает при 0,5 МПа.

Техническое обслуживание бака сводится к ежедневному уходу за ним, который заключается в промывке бака, рукавов и всех красковедущих каналов растворителем после окончания работы или при смене окрасочного состава.

Краскораспылители могут работать с красконагнетательным баком или со съемным наливным стаканом. Перед работой осматривают краскораспылитель и напорные рукава.

После присоединения рукавов регулируют поступление краски. Настраивают краскораспылитель обычно на пробных выкрасках.

Включается в работу краскораспылитель нажатием на курок. Чтобы избежать потерь окрасочного состава, пистолет при работе рекомендуется держать перпендикулярно к окрашиваемой поверхности на расстоянии 300—400 мм.

Работая краскораспылителем, запрещается бросать его, вывертывать детали неисправным инструментом, прочищать форсунку металлическими предметами.

По окончании работы, а также при смене окрасочного состава необходимо промыть краскораспылитель. Для этого наполняют бак или наливной стакан растворителем и пропускают некоторое количество его через краскораспылитель в рабочем режиме. Нельзя опускать весь краскораспылитель в растворитель.

Агрегаты безвоздушного распыления л а ко-кр ас очных материалов 2600Н, 7000Н могут быть поручены малярам, специально обученным работе на агрегатах и уходу за ними, сдавшим экзамен по правилам техники безопасности и имеющим об этом соответствующее удостоверение.

Готовя агрегат к пуску, проверяют, нет ли повреждений сетки фильтра предварительной очистки на конце всасывающего рукава, приборов и рукояток управления, а также растворопроводов и покрасочного пистолета.

При помощи дюритового рукава, закрепленного одним концом на штуцере «Воздух», соединяют агрегат с источником сжатого воздуха — компрессором, стационарной пневмосетью.

Давление воздуха в сети должно быть в пределах 0,5—0,6 МПа. Лакокрасочный материал, заливаемый в емкость установки, хорошо размешивают и процеживают через сетчатый фильтр (размер ячеек 0,3 мм), чтобы удалить пленки, сгустки и механические включения, могущие вызвать засорение гидросистемы или длительный аварийный перерыв в работе установки.

Пуск агрегата осуществляется включением насоса и опусканием концов рукавов «Вход» и «Слив» в емкость с лакокрасочным материалом. Установив соответствующую форсунку в пистолет и, плавно нажимая на пусковую скобу, приступают к окрашиванию, в процессе которого следят за показаниями манометров.

Во время эксплуатации агрегата при наличии давления в пнев-могидросистеме выполнить какие бы то ни было регулировочно-нала-дочные работы, замену деталей пистолета, а также рукавов категорически запрещается.

По окончании работы выключают насос, промывают гидросистему, пистолет, сетчатый фильтр грубой очистки, а конец рукава слива опускают в емкость с растворителем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизированные устройства и приспособления для производства малярных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы