Строй-Техника.ру

Строительные машины и оборудование, справочник

Ручные сверлильные машины снабжены переключателем для реверса (обратное движение), что облегчает извлечение сверла из отверстия в дереве. Такие машины, как правило, изготовляют с двумя рукоятками: одна из них, будучи поворотной, связана с электрическим переключателем, предназначенным для пуска, остановки и перемены вращения двигателя, другая — неподвижна.

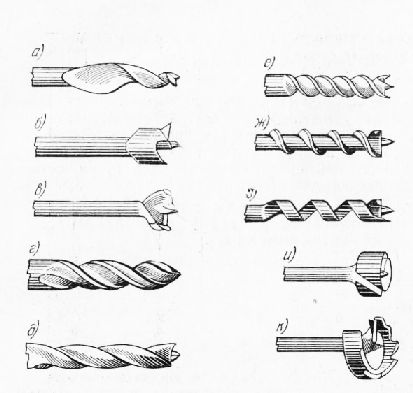

Сверла по дереву вь.бирают в зависимости от рода и строения древесины, глубины сверления и требуемой чистоты обработки. Сверла различают по типу хвостовика, конструкции режущей части и элементов для отвода стружки.

Хвостовики сверл по дереву бывают цилиндрическими и коническими,- Сверла с цилиндрическим хвостовиком применяют при машинном неглубоком сверлении, где не требуется особой точности обработки; с коническим хвостовиком — при машинном глубоком сверлении и высокой точности обработки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По конструкции режущей части сверла подразделяют на три основные группы: для продольного сверления, для поперечного, для поперечного и продольного.

Ложечное и улиткообразное сверла — из группы ложечных — обеспечивают высокую точность сверления. Центровое сверло дает чистую поверхность сверления, но недостаточную точность, им выполняют неглубокие отверстия, так как в противном случае затрудняется вывод стружки. Винтовое сверло применяют для глубокого сверления: оно хорошо отводит стружку, дает чистую поверхность и точное сверление.

Шнековое и штопорное сверла применяют для глубокого сверления поперек волокон. Эти сверла обеспечивают чистую поверхность, большую точность сверления и хорошо выводят стружку. Штопорные сверла располагают лучшими условиями для вывода стружки в сравнении со шнековыми, но менее прочны и чаще ломаются.

Центровое раздвижное сверло применяют при сверлении отверстий больших диаметров, неглубоком сверлении на станках, а также в тех случаях, когда желательно понизить усилие подачи.

Спиральное сверло с подрезателями используют для сверления древесины поперек волокон. Оно обеспечивает чистую поверхность и высокую точность сверления.

Рекомендуемые геометрические характеристики спиральных сверл: угол наклона спирали 30°, угол заострения режущей грани 45°, задний угол режущей грани 15°, высота под-резателей 1—1,5 мм, высота центра 3—4 мм.

Специальные сверла с круглой головкой торцовой режущей кромкой применяют для сверления в фанере несквозных отверстий.

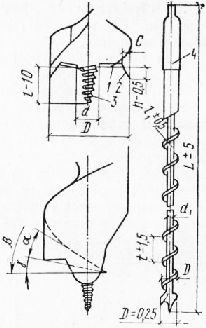

На строительстве кроме сверл широко применяются бурава И-79, используемые в комплекте с электросверлильной машиной.

Для сверл диаметром 12—30 мм высота боковых выступов выдерживается в пределах 3—5 мм, а ширина основания 3—4 мм.

Конус Морзе хвостовика бурава № 2.

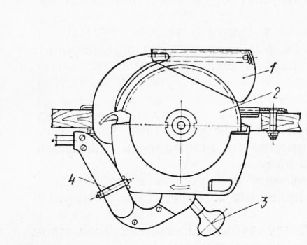

Ручные электрические дисковые пилы предназначены для распиловки вдоль и поперек волокон досок, брусков толщиной до 70 мм при изготовлении элементов деревянных конструкций.

Кроме распиловки ручные пилы используют для резки древесины под необходимым углом (от 0 до 45°), для чего они снабжены специальными приспособлениями, регулирующими глубину пропила и позволяющими установить пилу для косого реза материала.

Электропилы, закрепленные на верстаке, могут быть использованы в качестве стационарных станков.

Ручной электрический рубанок представляет собой переносную машину, предназначенную для строжки различных пород дерева вдоль волокон древесины. Он может быть использован в качестве небольшого полустационарного строгального станка, для чего его закрепляют на верстаке лыжами вверх.

Производительность труда при использовании электрических рубанков в 5—10 раз выше, чем при работе обычным рубанком.

Ручные электрические долбежники предназначены для выборки в дереве отверстий и гнезд Прямоугольной формы, шпунтовых пазов и т. д.

Выборка древесины производится быстродвижущейся режущей цепью. Заменяя цепи, звездочки и направляющие линейки, можно выбирать глухие гнезда и сквозные отверстия прямоугольного сечения определенных размеров.

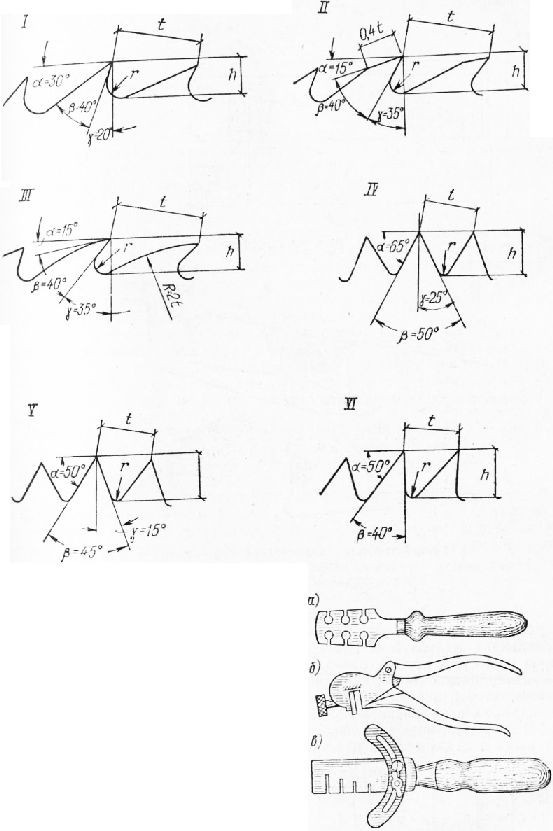

Дисковые круглые пилы представляют собой стальной круглый диск, имеющий по окружности ряд последовательно расположенных зубьев. Зубья по своей форме разделяют на шесть профилей.

Профили I—III применяются при продольном распиливании древесины, IV—VI—при поперечном.

Твердость диска готовых пил должна быть не менее HRC 39 — 44.

Размеры и число зубьев дисковых пил, применяемых для ручных электрических машин, приведены в табл. 89.

Шаг зуба определяется диаметром пилы и числом зубьев. Высота зуба h берется 0,4—0,5 t для продольного распиливания и 0,9 t — для поперечного распиливания. Радиус закругления впадины зуба г должен быть в пределах 0,15—0,1 t.

Чтобы движение пилы в дереве не вызывало бесполезных потерь мощности на преодоление трения полотна пилы и боковых поверхностей дисков о стенки пропила, делают развод зубьев. Для развода зубьев применяют различные разводки (рис. 82).

Сущность развода заключается в том, что зубья пилы на одну треть высоты от вершины осторожно отгибают в разные стороны. Развод зубьев на сторону для пил толщиной 1,2 и 1,4 мм должен быть 0,5 мм, а для утолщенных пил свыше 1,4 мм — 0,7 мм.

При разводе пил необходимо следить за тем, чтобы все зубья были отогнуты одинаково, иначе пиление будут осуществлять только сильно выступающие зубья.

Разводить зубья пильных дисков можно до заточки и после.

Дисковые пилы для продольного распиливания древесины (профили I—III) точат без наклона режущих граней относительно боковой поверхности пилы, а для поперечного распиливания (профили IV—VI) —с наклоном. При этом у зуба, отогнутого вправо, скос грани делается влево, а у зуба, отогнутого влево, — вправо.

Для дисковых пил поперечного распиливания древесины рекомендуются следующие углы наклона граней зуба (град): для мягких пород древесины —30 (передняя грань) и 20 (задняя грань), для твердых пород —20 (передняя грань) и 10 (задняя грань).

Для получения чистого пропила, не требующего дальнейшей строжки, применяют специальные дисковые пилы — шелковые (строгальные) и мелкозубые. Шелковые пилы имеют утолщенную режущую кромку, и потому развода зубьев для них не требуется.

Направление вращения дисковых шелковых пил должно быть таким, чтобы внутри распиливаемого материала движение зубьев совпадало с направлением подачи пилы.

Основные технические требования, предъявляемые к дисковым пилам: – тщательная отшлифовка пильного диска (на диске не должно быть трещин, выпучин и зажогов); – отточенность (острота зубьев); – равномерность развода зубьев; – отсутствие на зубьях заусенцев, зажогов.

При наличии зажогов диск не пригоден к работе и подлежит проковке на наковальне слесарным молотком.

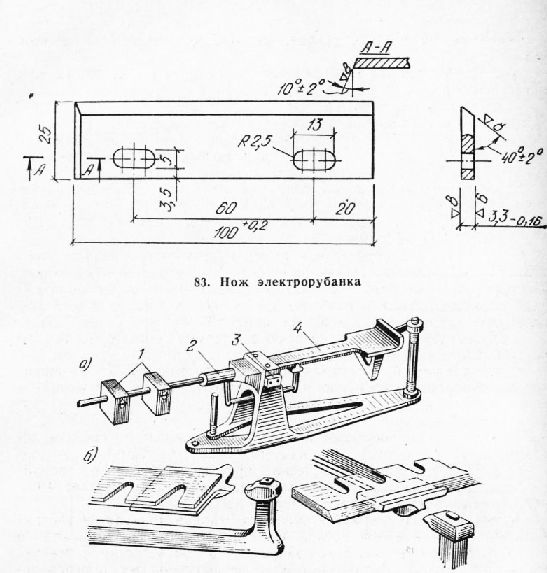

Ножи строгальные к электрорубанкам изготовляют из высококачественной стали 9ХФ (ГОСТ 5950—73). Как исключение допускается изготовление ножей из стали марок 9ХС, ХВГ, 9Х5ВФ, 6ХВ2С (ГОСТ 5950—73).

Изготовляя или перетачивая ножи, нужно строго выдерживать их линейные размеры. Неравномерность ширины ножа на длине 100 мм не должна превышать 0,3 мм. Отклонение от прямолинейности режущей кромки — не более 0,2 мм. Продольная и поперечная вогнутость передней грани ножа на длине 100 мм — не более 0,1 мм.

Изготовленные ножи подвергаются термической обработке до HRC 55—59.

Ножи должны быть правильно заточены, так как это гарантирует высокопроизводительную и качественную работу рубанка. Режущие кромки ножей затачивают через 15—20 ч работы, а правят— после 2—3 ч.

Угол заострения режущей кромки ножа зависит от свойств обрабатываемой древесины и от качества стали, из которой изготовлены ножи. При строгании древесины крепких и средних по твердости пород (дуб, береза, сосна) угол заострения составляет 40— —42 а при строгании мягких пород до 35

Заточку и правку ножей в условиях стройки проводят в инструментально-ремонтной мастерской на специальном заточном станке ИЭ-9703, где нож может быть закреплен в соответствии с требуемым углом заточки. Затачивают ножи мелкозернистым шлифовальным кругом, а шлифуют после заточки — мягким камнем против острия.

Нужно следить за уравновешенностью (одинаковой массой) ножей в рабочем барабане рубанка. Неуравновешенные ножи при большой частоте вращения барабана вызывают вибрацию, которая может привести к порче рубанка, быстрому изнашиванию подшипников, перегрузке электродвигателя и увеличению расхода электроэнергии.

Ножи подвергаются балансировке при помощи специального приспособления. Для более точного уравновешивания коромысла служит винтовой груз.

При балансировке более тяжелый конец ножа стачивают с задней стороны кромки или снимают с него фаску.

Нельзя устанавливать в одном барабане рубанка ножи разной ширины и массы, так как при этом нарушается балансировка барабана. Выверку ножей по массе — балансировку проводят после Двух-, трехкратной заточки.

При закреплении строгальных ножей в пазах барабана острие режущих кромок должно находиться на одинаковом расстоянии от оси ножевого вала. Если один из ножей выступает более другого, то он будет воспринимать большую нагрузку и быстрее затупится, режущая кромка правильно установленных ножей должна выступать за цилиндрическую поверхность барабана на 2,5—3 мм. В продольном направлении острие режущих кромок ножей должно быть строго параллельно оси барабана.

Перед началом работы необходимо убедиться в надежном закреплении ножей к барабану электрорубанка.

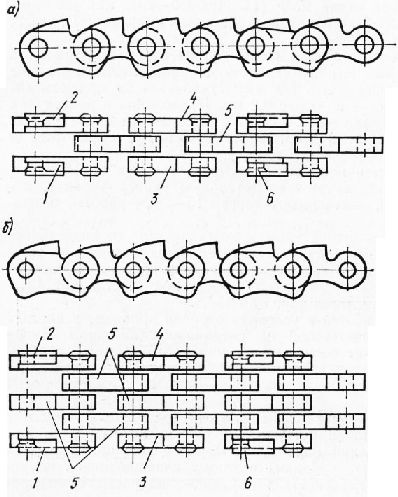

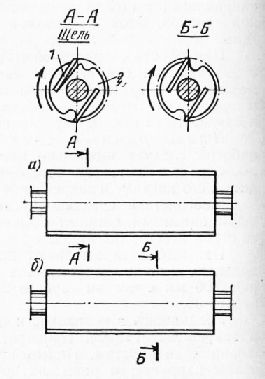

Долбежные цепи. Основной рабочий орган электродолбежни-ков — долбежная цепь. Она является режущим инструментом и представляет собой шарнирную цепь, состоящую из звеньев особой формы. Эта цепь изготовлена из стали марки У8 или У9 твердостью по HRC 45—50.

По назначению звенья долбежной цепи подразделяются на режущие, расположенные во внутренних рядах цепи, и скалывающие, расположенные в наружных рядах цепи, причем число режущих звеньев всегда равно двум, а число скалывающих звеньев зависит от требуемой ширины паза.

Для выборки пазов и гнезд различных сечений электродолбеж-ник обычно снабжается четырьмя комплектами режущих приспособлений, состоящих из звездочки, направляющей шины и долбежной цепи.

Качество работы долбежника во многом зависит от состояния и исправности цепи. Режущие кромки звеньев цепи должны иметь одинаковые углы резания, что достигается заточкой.

Затупленную долбежную цепь затачивает высококвалифицированный слесарь-инструментальщик инструментально-ремонтной мастерской (ИРМ) на заточном станке.

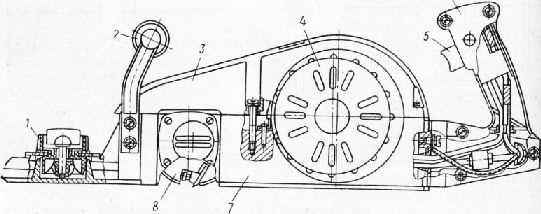

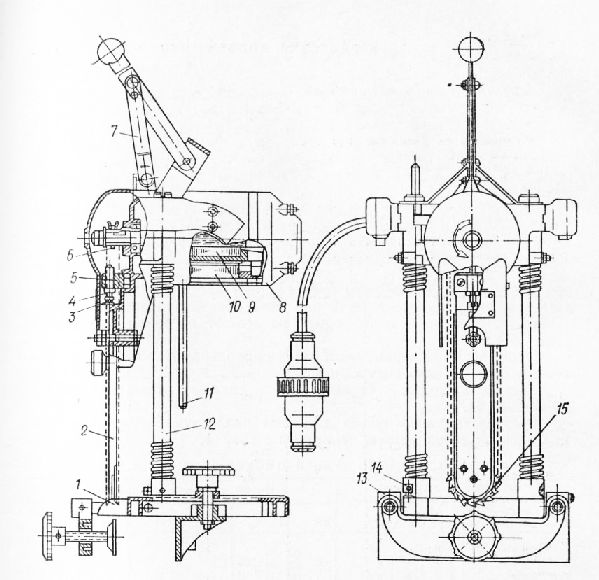

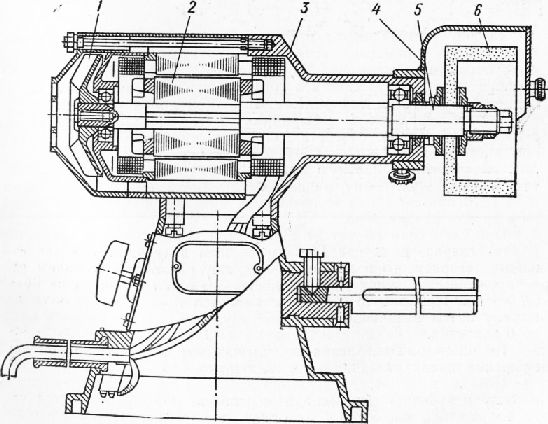

Заточной электрический станок ИЭ-9703 предназначен для затачивания строгальных ножей, дисковых пил, пильных и долбежных цепей, а также для разводки зубьев дисковых пил непосредственно на строительной площадке в инструментально-ремонтной мастерской. На этом же станке удобно выполнять заточку и правку различного ручного инструмента — ножовок, долот, стамесок и др., а также рабочих насадок к ручным машинам.

Заточной станок состоит из электроточила и комплекта приспособлений— для заточки строгальных ножей, дисковых пил, долбежных цепей и для разводки зубьев дисковых пил. Все приспособления, кроме разводочного, съемные и взаимозаменяемые.

Для обеспечения качественной работы станок имеет съемные вспомогательные механизмы: центрирующий—для установки и зажатия дисковых пил и фиксирующий — для удобства наладки затачиваемых и разводимых пил.

Удлиненный конец вала ротора выполняет роль шпинделя и служит для крепления сменных шлифовальных кругов: плоского конического —для заточки круглых плоских пил, долбежных и пильных цепей, чашечного цилиндрического—для заточки ножей рубанка. Для обеспечения безопасной работы на заточном станке шлифовальный круг закрыт защитным кожухом.

Кроме заточного станка промышленность серийно выпускает точила для правки и заточки ручного инструмента.

Эксплуатация ручных электрических машин для обработки дерева. Ручные сверлильные электрические машины. Перед включением ручной сверлильной машины в электросеть проверяют, достаточно ли наполнена масленка, и поворотом ее колпачка подают смазку в палец шестерен редуктора.

Сверло устанавливают в трехкулачковом патроне или непосредственно в шпиндель, если имеется хвостовик с конусом. При этом обращается внимание на правильную постановку сверла, которое должно плотно сидеть в конусе и при поворачивании патрона не должно «бить» и отклоняться от осевой линии шпинделя.

Готовя сверлильную машину к работе, вначале ставят сверло в центр намеченного отверстия, слегка нажимая на острие. Установив направление поворотом правой рукоятки (ручка переключателя), включают сверлильную машину. Если сверло при этом вращается в обратную сторону, машину выключают и, выждав, пока шпиндель остановится, снова включают ее, повернув ручку переключателя в другом направлении.

При сверлении следят за правильной и равномерной скоростью подачи сверла. Если сверление выполняется сверлом с ненавинто-ванным острием, то подачу осуществляют равномерно с таким расчетом, чтобы в мягких породах древесины она составляла не более 0,7 м/мин. При работе сверлом с винтовой нарезкой острия сверло подают путем ввинчивания в древесину, не оказывая на него никакого давления.

По окончании сверления переключателем изменяют направление вращения шпинделя машины и извлекают сверло.

Иногда в процессе сверления стружка не успевает выходить наружу и забивает отверстие. При этом заметно уменьшается частота вращения сверла и электродвигатель испытывает перегрузки. В этом случае, не выключая электродвигатель, сверлильную машину немного приподнимают и дают возможность скопившейся стружке выйти из отверстия. Иногда стружка так плотно набивается в спиральный канал, что даже при подъеме машины она не выходит

наружу. Тогда сверло совсем вынимают из отверстия и тщательно очищают от стружки.

Сверлильные машины для обработки дерева рассчитаны на повторно-кратковременный режим работы. При более интенсивном нх использовании возможен перегрев и выход машины из строя.

После окончания работы кабель сверлильной машины отсоединяют от электросети, протирают сухой тряпкой и сматывают в бухту. Очистив машину от стружки и пыли, отвертывают стопорный винт и при помощи клина удаляют сверло из шпинделя. Сверло и направляющие стойки очищают от стружки и обтирают промасленной тряпкой. Этой же тряпкой протирают пружины стоек и шпиндель.

При работе сверлильной машиной в сухом и теплом помещении сухой тряпкой снимают внешний покров смазки: это предохранит машину от загрязнения. Если же работа выполняется в холодную и дождливую погоду, то направляющие стойки, пружины, шпиндель и другие части покрывают тонким слоем смазки.

Пилы ручные электрические дисковые. Перед работой следует тщательно проверять общее состояние электропилы, обращая при этом особое внимание на исправность пильного диска, его посадку и закрепление на валу.

Многолетней практикой установлено, что работа с неразведен-ными пильными дисками обычно приводит к перегрузке и выводу из строя электродвигателя.

Пильный диск выбирают по числу зубьев. Рекомендуется продольную распиловку материала выполнять пильным диском диаметром 200 мм с числом зубьев 24 или 48, а поперечную—с числом зубьев 36.

Убедившись в исправности пильного диска, его надевают на вал и закрепляют гайкой. Проворот пильного диска между втулкой и фланцем недопустим. Пильный диск должен быть установлен так, чтобы направление режущих кромок зубьев совпадало с направлением стрелки, имеющейся на неподвижном кожухе. Плоскость диска должна быть строго перпендикулярна оси вращения шпинделя. Поэтому нельзя допускать появления забоин, короблений, загрязнений на посадочных местах пильных дисков и на посадочном месте втулки.

Правильность установки диска обязательно проверяют. Для этого, отжав нижний откидной кожух до отказа к плоскости полоза, прикладывают деревянный гладко остроганный брусок так, чтобы вершины зубьев едва касались его. Затем, плотно прижав его рукой к полозу, левой рукой медленно поворачивают пильный диск на полный оборот в сторону, обратную рабочему движению. Если диск исправен, а его разводка и установка выполнены правильно, то все зубья должны только слегка коснуться бруска и оставить на нем след шириной, равной ширине правильной разводки зубьев. При неправильной разводке на бруске останется след от зубьев несколько больше нормальной ширины разводки. Если зубья неровные по высоте, то часть зубьев будет касаться бруска, а часть—нет.

После общего контроля состояния пильного диска проверяют надежность крепления деталей и затяжку всех резьбовых соединении пилы. Винты и гайки подтягивают только при отключении электродвигателя от сети.

Тщательно проверяют, чтобы в пиломатериале, бывшем в упот-р Оленин, не было гвоздей и других металлических предметов, что-оы он был очищен от земли и т. п.

Перед распиловкой смолистых материалов пильный диск во избежание налипания смолы необходимо протирать обтирочными концами, пропитанными керосином.

Для работы пилой в стационарном положении ее винтами прикрепляют к верстаку, предварительно разделав в нем гнезда под плиту, двигатель и пильный диск с кожухами. На верстаке пила должна быть расположена так, чтобы подвижный кожух находился над верстаком (рис. 11).

После подключения пилы к электросети включают электродвигатель и дают пильному диску набрать требуемую частоту вращения непосредственно перед врезанием в обрабатываемую древесину.

В процессе распиловки необходимо непрерывно наблюдать затем, чтобы риска на полозе не сходила с линии пропила. После того как диск войдет в пропил, дают полную подачу. Скорость подачи выбирается в соответствии с глубиной пропила и твердостью древесины. Нормальная скорость подачи находится в пределах 10— 15 м/мин. Не следует чрезмерно увеличивать скорость подачи электропилы, так как это перегружает электродвигатель и может вывести его из строя.

Электропила рассчитана на продолжительный режим работы.

При заедании пильного диска нужно подать электропилу обратно на себя и с медленной подачей продолжать распиловку.

Пользуясь ручной машиной, необходимо следить, чтобы под основание электропилы не попадали опилки и стружка, что ведет к перекосу ручной машины.

Периодически, отключив машину от сети, требуется проверять затяжку болта, крепящего пильный диск.

По окончании работы токоподводящий кабель отсоединяют от питающей сети, протирают его обтирочными концами—ветошью и сматывают в бухту.

Электропилу очищают от опилок и пыли, визуально проверяют ее состояние и в случае обнаружения неисправностей сдают для ревизии в инструментально-ремонтную мастерскую.

Техническое обслуживание проводится с целью поддержания электропилы в постоянной технической исправности. Обслуживание сводится к периодическому уходу за электропилой. В ежедневный уход входят очистка электропилы от загрязнения по окончании работы, подтяжка крепежных деталей, заточка и разводка пильных дисков (в случае необходимости).

Периодическое техобслуживание включает в себя кроме работ по ежедневному уходу следующие мероприятия: – осмотр и замену электрощеток; – замену смазки в подшипниках и в редукторе не реже чем через 80 ч работы. Для шестерен следует применять смазку ЦИАТИМ-201 (ГОСТ 6267—74) или ЦИАТИМ-203 (ГОСТ 8773—73). Смазкой должны быть заполнены 2/з свободного пространства корпуса редуктора; – измерение сопротивления изоляции; – испытание изоляции на электрическую прочность.

Рубанки ручные электрические. Перед началом работы нужно проверить качество заточки, правильность установки и надежность закрепления ножей. Строгальные ножи следует точно отбалансировать и правильно установить.

При установке ножей необходимо следить за тем, чтобы они плотно прилегали к гнезду, а режущие кромки были установлены строго параллельно продольной оси барабана и выступали на 1— 1,5 мм за его цилиндрическую поверхность.

Опытом установлено, что при неравномерном выходе ножей нарушается правильная работа электрорубанка, снижается ее качество. Установив и отрегулировав ножи, следует плотно и равномерно затянуть все крепящие болты. Убедившись в правильной постановке ножей, нужно отрегулировать рубанок на требуемую глубину строгания, что достигается перестановкой направляющих плоскостей по отношению к ножам. Для этого необходимо вначале регулятором установить заднюю направляющую плоскость на одном уровне с кромками ножей, затем при помощи другого регулятора переднюю направляющую плоскость поднять выше задней на высоту, равную толщине снимаемой стружки при строгании.

После настройки и общей подготовки рубанка к работе проверяют действие ручной машины в течение 3—5 мин под током вхолостую. При этом особое внимание обращают на плавность хода ножевого барабана и работу переключателя.

Перед пуском рубанка в работу необходимо тщательно осмотреть поверхность, предназначенную для обработки, и расположить ее так, чтобы направление волокон древесины совпало с направлением движения рубанка с тем, чтобы не получились задиры при строжке. Затем рубанок с включенным электродвигателем устанавливают передней плоскостью на обрабатываемую деталь и плавно продвигают вперед так, чтобы ножи врезались в древесину постепенно, без удара.

Строгание выполняют равномерным перемещением электрору-оанка по строгаемому материалу, а при использовании электрорубанка в качестве стационарного станка—равномерным перемещением строгаемого материала по лыжам.

Во время строгания необходимо сохранять постоянную скорость передвижения рубанка, выбрав ее в зависимости от породы и качества древесины и глубины строгания. Практика показывает, что средняя скорость подачи электрорубанка при продолжительной работе может быть допущена до 1,5—2 м/мин для твердых пород древесины и 3—4 м/мин для мягких.

При продолжительной работе нужно следить за нагреванием электродвигателя. Если замечен сильный нагрев (рука не терпит), то необходимо остановить электродвигатель и дать ему остыть и только после этого приступать к дальнейшей работе. При перерывах в работе, когда двигатель электрорубанка выключен, следует проверять общее состояние электрорубанка: не перекосились ли ножи, не забились ли пылью вентиляционные отверстия и т. д.

Следует отметить, что при работе электрорубанком свыше 4 ч в смену следует применять индивидуальные средства защиты от шума. Через каждые 50 ч работы, но не реже одного раза в 6 мес электрорубанок должен быть подвергнут проверке. При этом его разбирают для удаления скопившейся пыли и для проверки исправности рабочей изоляции.

Для работы в стационарных условиях (лыжами вверх) электрорубанок необходимо надежно закрепить на верстаке или столе. При стационарном использовании машины обрабатываемый материал следует держать так, чтобы руки находились не над барабаном.

При строгании коротких брусков пользуются дополнительной заготовкой—бруском для подталкивания материала, при этом работающий должен всегда находиться слева от электрорубанка, а не позади обрабатываемого материала.

Техническое обслуживание сводится к ежедневному и периодическому уходу за электрорубанком. В ежедневный уход входит очистка электрорубанка от загрязнения по окончании работы и подтяжка крепежных деталей в случае необходимости. Периодическое техническое обслуживание включает в себя кроме работ по ежедневному уходу смазку подшипников, которая проводится через 50 ч работы, для чего используют смазку ЦИАТИМ-221.

Разборку, сборку и проверку электрорубанка должен выполнять только квалифицированный электрослесарь в инструментально-ремонтной мастерской с применением стандартного инструмента.

Запрещается эксплуатация электрорубанка при возникновении хотя бы одной из следующих неисправностей: – повреждение штепсельного соединения, кабеля и его защитной трубки; – нечеткая работа выключателя; – появление ненормального шума, стука, вибрации; – появление дыма или запаха, характерного для горящей изоляции; – поломка или появление трещин в корпусных деталях.

Долбежники ручные электрические. Перед началом работы следует удостовериться в исправности долбежника, особенно—в надежности крепления направляющей линейки и звездочки, а также в легкости хода стопорного кольца, служащего для ограничения глубины долбления паза. Кроме того, необходимо добиться свободного передвижения корпуса электродолбежника по всей длине направляющих колонок. При заедании направляющие колонки и втулки долбежника нужно протереть и смазагъ машинным маслом. Затем проверяют рычаги подъемного механизма и натяжение долбежной цепи. Достаточным натяжением цепи считается такое, при котором оттянутая от ребра линейки цепь получает зазор 6—8 мм.

При каждой выдаче в эксплуатацию долбежника из инструмен-тально-ремонтной мастерской проверяют комплектность и надежность крепления деталей, четкость действия выключателя, работу на холостом ходу, а также внешне осматривают исправность кабеля, штепсельной вилки, защитного кожуха, цепи заземления между корпусом долбежника и заземляющим контактом штепсельной вилки.

После присоединения электродолбежника к сети следует включить ток и, дав цепи вращаться без нагрузки, проверить взаимодействие движущихся частей. Долбежная цепь должна вращаться в сторону режущих кромок звеньев по стрелке, обозначенной на крышке ручной машины со стороны цепи.

Допускается работать долбежником, не применяя средств защиты, когда машина, и при этом только одна, получает питание от разделительного трансформатора или через защитно-отключающее устройство.

По соображениям безопасности запрещается включать долбеж-ник под нагрузкой, работать долбежными цепями, имеющими трещины в звеньях цепи или выломанные зубья (более двух подряд), открывать во время работы защитный кожух.

В процессе эксплуатации электродолбежников нужно систематически смазывать направляющую линейку, применяя для этого смазку ЦИАТИМ-201 (ГОСТ 6267—74).

Долбежники подвергаются периодической проверке не реже одного раза в месяц. Проверка включает в себя внешний осмотр, тщательный контроль работы на холостом ходу в течение не менее 5 мин и измерение сопротивления изоляции при включенном выключателе мегомметром на 500 В постоянного напряжения.

Заточной станок ИЭ-9703 монтируют на рабочем месте так, чтобы передние проушины корпуса приходились на край стола (верстака) и надежно крепились болтами. Уточняют соответствие напряжения рабочей сети паспортным данным электродвигателя станка. Проверяют наличие всех болтов, винтов и гаек, крепящих отдельные детали и прочность их затяжки.

Устанавливают на шпиндель станка шлифовальный круг, тщательно осмотрев и проверив его на отсутствие трещин и выбоин. Выбоины определяют на глаз, а трещины — путем простукивания круга деревянным молотком (при наличии трещин круг издает дребезжащий звук).

Особенно внимательно проверяют надежность крепления и правильность вращения шлифовального круга: он должен вращаться против хода часовой стрелки.

Перед включением точила подвергают проверке плавность вращения шпинделя, отсутствие торцового и радиального биения шлифовального круга, задевание его за неподвижные части станка. Для этого несколько раз от руки повертывают шпиндель.

Заточку разрешается проводить квалифицированному слесарю инструментально-ремонтной мастерской при заземленном корпусе станка и обязательном применении индивидуальных средств защиты (резиновый коврик или сухой деревянный щиток).

Смазка шарикоподшипников, винтов перемещения приспособлений, затачивающих строгальные ножи, дисковые пилы и долбежные цепи, осуществляется из запасов смазки, вводимой при сборке. Промывку и замену смазки проводят периодически, не реже одного раза за 6 мес работы станка.

По окончании работы на объекте заточной станок очищают от грязи и пыли и сдают в инструментально-ремонтную мастерскую для проверки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ручные машины для обработки дерева и рабочие насадки к ним"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы