Строй-Техника.ру

Строительные машины и оборудование, справочник

Кинематические схемы

В башенных кранах применяются различные конструкции механизмов передвижения, однако независимо от типа башенного крана любой механизм передвижения состоит из следующих основных элементов: двигателя, соединительной муфты, электромагнитного тормоза, редукторов и ходовых колес, часть которых является приводными.

Механизмы передвижения различаются по их расположению а компоновке: с приводом от одного электродвигателя на два колеса, расположенных с одной стороны крана; с приводом на два соседних колеса, расположенных с обеих сторон крана; с приводом на два диагонально расположенных колеса; с приводом от двух двигателей, каждый из которых обслуживает только одно колесо или одну балансирную тележку. Электродвигатель может быть расположен на портале крана или непосредственно на нижней балке портала или ходовой тележке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Кинематическая схема механизма передвижения крана СБК-1:

На рис. 1 дана кинематическая схема механизма передвижения крана СБК-1.

Привод осуществляется от электродвигателя мощностью (N) 11 кет, который посредством эластичной муфты соединен с валом одноступенчатого редуктора. На общем валу с большей, шестерней редуктора посажены две конические шестерни симметрично расположенных двухступенчатых редукторов. Ведомые цилиндрические шестерни этих редукторов находятся в зацеплении с зубчатыми венцами, соединенными болтами с ходовыми колесами башенного крана.

На рис. 20 дана кинематическая схема механизма передвижения крана БК-2. Привод осуществляется от электродвигателя мощностью кет, соединенного посредством эластичной муфты с двухступенчатым редуктором. Выходной вал редуктора посредством уравнительных муфт соединен с двумя симметрично расположенными относительно редуктора валами, на концах которых жестко насажены цилиндрические шестерни. Эти шестерни входят в зацепление с зубчатыми венцами, соединенными болтами с ходовыми колесами.

Рис. 2. Кинематическая схема механизма передвижения крана БК-2

Основные детали механизма передвижения

Ходовые колеса. Узел ходового колеса состоит из колеса, зубчатого венца, прикрепленного к колесу с помощью болтов, двух опорных кронштейнов, прикрепленных к продольным балкам ходовой тележки или портала крана, оси, двух стопорных болтов, втулок и масленки.

Оси в башенных кранах обычно стопорят специальными стопорными болтами. Смазка подводится к подшипникам по специальным каналам, высверленным в осях с обеих сторон.

Колеса башенных кранов выполняются, как правило, двухребордными. С целью распределения смазки по всей трущейся часта оси во втулках прорубают смазочные, канавки.

При закреплении оси в кронштейнах обращается внимание на положение каналов, подводящих смазку непосредственно к втулкам. Эти каналы должны быть обращены вверх, так как только при таком положении обеспечивается поступление смазки к трущимся поверхностям через зазор между осью и втулкой. Если каналы обращены вниз, выходное отверстие их плотно закрывается втулкой и смазка к трущимся поверхностям не поступает.

Зубчатый венец крана СБК-1 выполнен из стального литья марки Ст. Л. 35—5019.

В качестве подшипников скольжения в ходовых колесах применяются втулки из различных материалов: бронзовые, биметаллические, из графитного чугуна и лигнофолевые.

Зубчатые колеса, зубчатые венцы и шестерни. Для передачи крутящего момента от двигателя к ходовым колесам применяется система зубчатых передач, включающая шестерни, зубчатые колеса и зубчатые венцы. Зубчатые передачи выполнены из сталей марок Ст. 5 или Ст. Л. 35—5019.

Рис. 3. Узел ведущего ходового колеса башенного крана

Так, зубчатая передача ходового механизма крана СБК-1 включает приводную шестерню, выполненную из Ст. 5 с числом зубьев и имеющую модуль. Эта шестерня и вал выполнены из одного куска стали; диаметр шестерни 80 мм; вес ее с валом составляет 5 кг 250 г.

Находящаяся в зацеплении с приводной ведомая шестерня с числом зубьев 96 и модулем имеет отверстие для ее посадки на шейку вала. С целью жесткого заклинивания шестерни на валу в ней вырубается шпоночная канавка. Примерно аналогичную конструкцию имеют и другие цилиндрические шестерни и зубчатые колеса, применяемые в крановых механизмах передвижения.

С целью передачи вращения от одного вала другому, расположенному по отношению к первому под углом, применяются конические шестерни. Одна из таких шестерен, установленная в механизме передвижения крана СБК-1, изображена на рис. 23, а.

Рис. 4. Редуктор механизма передвижения крана СБК-1:

а—редуктор в сборе; б — детали редуктора: 1 — ведущая шестерня; 2 — ведомая шестерня

Конструкция зубчатого венца, прибалчиваемого к ходовому колесу, представлена на рис, 23, б.

В механизме передвижения крана БК-2 применяются только цилиндрические шестерни.

Зубчатые колеса и венцы в отличие от шестерен имеют больший модуль, рассчитаны на передачу больших усилий, имеют меньшее число оборотов. В связи с большими усилиями, передаваемыми венцом на ходовое колесо, соединение венца и катка осуществляется не путем заклинивания шпонкой на общем валу, а непосредственным соединением их болтами.

Рис. 5. Шестерни ходового механизма крана СБК-1:

а — коническая; б — цилиндрическая специальная

Корпусы редукторов, валы и подшипники С целью закрытия зубчатых и винтовых передач от воздействия внешней среды применяются специальные металлические коробки, выполняемые обычно из чугунного литья марки СЧ 15-32, которые называются корпусами редукторов.

Корпус редуктора образует масляную ванну и обеспечивает также сохранение масла, необходимого для смазки трущихся поверхностей деталей, заключенных в редукторе, постоянную соосность валов и межцентровые расстояния между зубчатыми в винтовыми передачами. Последнее обстоятельство имеет чрезвычайно большое значение при сборке машины, заключающейся в правильной установке редуктора по месту монтажа. В целом коробки редукторов и механизмы, заключенные в них, называются редукторами.

Корпус редуктора состоит из нижней части — основания и верхней — крышки. Соединение основания корпуса редуктора с крышкой производится на болтах. В месте разъема корпуса редуктора на две части устанавливаются подшипники для валов. На башенных кранах в редукторах применяются обычно подшипники качения, реже — подшипники скольжения.

По числу пар зубчатых передач, заключенных в корпусе редуктора, определяется ступенчатость редуктора. На рис. 6 представлен двухступенчатый редуктор, так как он содержит две пары передач. Для валов в редукторе устанавливается порядковый номер по степени быстроходности. Первый вал — самый быстроходный. Он имеет хвостовик для подсоединения его посредством муфты к другому валу.

Промежуточные валы обычно не имеют выхода из корпуса редуктора и, как правило, закрываются специальными крышками. Последний вал, как и первый, имеет односторонний или двусторонний выход в виде хвостовика, предназначенного для соединения с другими передачами.

Рис. 6. Редуктор

Конструкция корпуса редуктора, кроме необходимой прочности и герметичности, должна обеспечивать простоту сборки заключенных в нем передач и удобство обслуживания редуктора. С этой целью в корпусе редуктора устраивают смотровой люк, позволяющий вести наблюдения за соединением передач и их состоянием; щуп, с помощью которого проверяется уровень масла в корпусе редуктора; в отверстие для щупа заливается свежее масло; пробка (у основания редуктора) предназначается для слива отработанного масла.

В нижней части корпуса редуктора имеются специальные болтовые отверстия 6 для крепления его к конструкции машины.

Смазочные устройства и их детали. Расход энергии при работе машины и износ трущихся поверхностей тем ниже, чем ниже коэффициент трения одной поверхности относительно другой. Поэтому снижению коэффициента трения трущихся поверхностей в машине придается большое значение как при ее конструировании, так и при эксплуатации.

Кроме конструктивных решений, обеспечивающих снижение коэффициента трения в машине (постановка подшипников качения, снижение числа передач и т. д.), одним из наиболее простых и действенных мероприятий, служащих в этих же целях, является смазка трущихся поверхностей.

Смазочные средства подразделяются на смазочные масла, которые имеют температуру застывания 17° и ниже, и консистентные смазки, которые имеют температуру плавления свыше 70°.

В корпусы редукторов, как правило, наливают смазочные масла. Во время работы редуктора смазочные масла разбрызгиваются вращающимися шестернями, вследствие чего в нем всегда образуется так называемая «масляная пыль». Масло оседает в виде мелких капелек на все детали, заключенные в редукторе, чем и обеспечивается их смазка.

Подшипники открытых передач смазывают с помощью специальных колпачшвых масленок (рис. 25, а) и системы подводящих каналов.

Для смазки валов, вращающихся в подшипниках скольжения, во втулке подшипника имеется специальная канавка, обеспечивающая подведение масла ко всей поверхности втулки.

Подшипники качения смазывают преимущественно консистентными смазками путем набивки их в корпус подшипника через шариковую масленку.

Тормоза. Тормоза механизмов передвижения кранов ОБ К-1 и БК-2, как и других кранов, устанавливают вместе с эластичными муфтами, соединяющими вал двигателя с первичным валом редуктора мехаканикой.

Рис. 7. Схема масленок: низма передвижения.

а — колпачковой, б — шари

На механизмах передвижения башенных кранов устанавливаются колодочные тормоза двух систем: с длинноходовым электромагнитом КМТ и с короткоходовым электромагнитом МО.

Колодочный тормоз с длинноходовым электромагнитом КМТ состоит из следующих основных деталей: основания, тормозных колодок, рычагов тормозных колодок, коромысла, тяги, соединяющей рычаг с коромыслом, грузового рычага, тяги, соединяющей коромысло с грузовым рычагом, тормозного шкива, электромагнита, груза, регулировочной пружины, тяги электромагнита и шарниров.

Шарниры неподвижные и закреплены «а основании тормоза; вое остальные шарниры подвижные и могут перемещаться вместе с рычагами в плоскости рисунка.

Если груз опустится вниз, то рычаги вместе с колодками повернутся вокруг шарниров, устремятся друг к другу и затормозят тормозной шкив вместе с валом, на котором он посажен. Это положение тормоза соответствует выключенному электродвигателю механизма передвижения. При включенном электродвигателе механизма передвижения ток поступает в обмотку электромагнита, в связи с чем происходит втягивание якоря с тягой; к тяге шарнирно прикреплен грузовой рычаг, который поднимается вместе с грузом, и колодки отходят от тормозного шкива. В этом положении механизм передвижения расторможен.

Тормозное усилие может регулироваться положением груза на рычаге; для увеличения усилия необходимо груз сдвинуть вправо. Регулировочный болт и регулировочная пружина служат для предотвращения самопроизвольного касания тормозных колодок к тормозному шкиву во время работы механизма передвижения.

Рис. 8. Колодочный тормоз с длинноходовым электромагнитом КМТ

Тормоз с короткоходовым электромагнитом состоит из основания, рычагов, тормозного шкива, электромагнита, якоря электромагнита, штока, пружины, скобы, регулировочной гайки, натяжения пружины, регулировочного винта, колодок и регулировочной гайки хода рычагов.

На рисунке показано положение, при котором механизм передвижения заторможен, а двигатель передвижения выключен. Пружина, одним концом упираясь в регулировочную гайку, а другим — в скобу, сближает рычаги с колодками и обеспечивает захват тормозного шкива. В данном состоянии пружины шток проходит через правый рычаг и отталкивает якорь электромагнита в положение, указанное на рисунке.

При включенном двигателе передвижения электрический ток поступает в обмотку электромагнита, вследствие чего якорь прижимается к электромагниту и перемещает шток влево. Пружина сжимается, и рычаги вместе с колодками расходятся, при этом тормозной шкив освобождается и механизм растормаживается.

Для регулировки величины зазора между тормозным шкивом и тормозными колодками служит регулировочная гайка, а для предотвращения самопроизвольного соприкосновения тормозных .колодок с тормозным шкивом — регулировочная гайка.

Рис. 8. Тормоз с короткоходовым электромагнитом МО

—

Общие сведения о ходовых устройствах

Механизмы передвижения кранов для рельсового пути бывают двух типов: с приводными колесами и с канатной тягой.

Для стреловых передвижных кранов (портальных, башенных, железнодорожных) применяются механизмы передвижения с приводными колесами. Механизмы передвижения с канатной тягой применяются почти исключительно для передвижения крановых тележек мостовых и других кранов.

Ходовые устройства состоят из соединенных балансирами тележек. Количество ходовых колес в опоре (от 1 до 10) определяется максимальным давлением на колесо, которое зависит от условий прочности подкранового пути и причала. По этим условиям обычно ограничивают давление на колесо 25 т и в особых случаях до 30 т. Количество тележек обычно назначается по числу ног портала: две, три или четыре (соответственно у двух-, трех- и четырехопорного порталов). Ходовые части портальных и полупортальных кранов включают приводные и неприводные одно-, двух-, трех- и многоколесные ходовые тележки.

В соответствии с ГОСТ 11283—65 на портальные краны ходовые колеса выполняются: литые из стали не ниже марки 55JI, кованые, цельнокатаные и штампованные из стали не ниже марки 60Г. Поверхность катания и реборды закаляют на твердость не менее НВ 269 и глубину не менее 15 мм, что значительно увеличивает износостойкость колес. Непараллельность геометрических осей ходовых колес и балансиров не должна превышать 0,5 мм на 1 м отклонение вертикальной плоскости симметрии колес от вертикали должно быть не более 1 мм на 1 м.

Обслуживание и регулировка ходовых устройств

Механизмы передвижения кранов имеют в большинстве случаев цилиндрические двухребордные колеса, и все усилия, сдвигающие кран с рельсового пути при его движении, воспринимаются боковыми гранями рельсов. Нагрузки на реборды увеличиваются главным образом из-за неточности установки ходовых колес и подкрановых путей, что влечет за собой как увеличение сопротивления крана передвижению, так и преждевременный износ самих реборд и боковых граней рельсов. В связи с этим нормальными условиями эксплуатации механизма передвижения являются геометрическая правильность установки всех ходовых колес и хорошее состояние подкранового пути. Для соблюдения таких требований необходимо, чтобы все плоскости симметрии колес каждой стороны лежали в одной общей вертикальной плоскости, причем эти плоскости для правой и левой сторон крана должны быть строго параллельны между собой и расстояние между ними должно быть равно номинальной ширине колес подкранового пути.

На вновь монтируемых кранах, поступающих от завода-изготовителя, ходовые колеса устанавливаются в пределах допусков. На эксплуатируемых кранах из-за износа торцов ступиц и реборд колес, а также деформаций металлоконструкций, соединяющих ходовые колеса, первоначальная правильность установки их нарушается.

Деформация металлоконструкций у портальных кранов часто происходит из-за повреждений затяжных балок раскачивающимся грузом, ударами о концевые упоры. У мостовых кранов деформация вызывается большими перекосами их на путях, ударами при столкновении соседних кранов между собой, ударами об упоры и т. п.

Результатом нарушения правильности установки ходовых колес является повышенный износ реборд, торцевых шайб колес, баковых граней рельсов, перекос крана на путях, вызывающий заметное снижение скорости передвижения, движение крана рывками, сопровождающееся периодическими сотрясениями металлоконструкций.

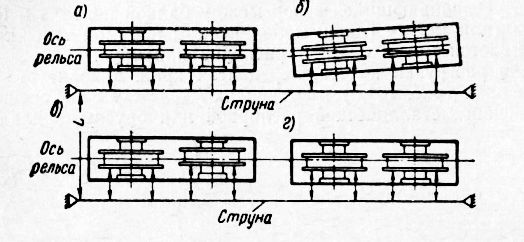

Правильность установки ходовых колес проверяется определением зазоров между ребордами и рельсами. Если нет перекоса или сдвига колес, зазоры для всех колес должны быть одинаковыми. Проверка правильности установки колес производится с помощью струн, мерных линеек и рулеток, которые устанавливаются, как показано на рис. 9. На рисунке указаны типичные случаи неправильной установки тележек на кране и колес — на тележках.

Рис. 9. Схема проверки установки тележек механизма передвижения крана

Рис. 10. Смещение отдельных колес крана в результате их перекоса

Тележка на рис. 9, б перекошена относительно продольной оси рельса; у тележки на рис. 9, б одно колесо смещено в сторону; у тележки на рис. 9, г плоскость симметрии сдвинута относительно оси рельса.

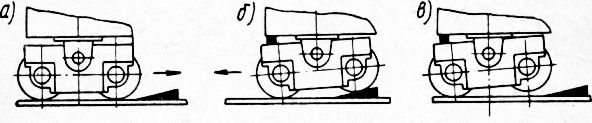

Перекос колес может быть установлен перемещением крана в прямом и обратном направлениях. Если колеса перемещаются вдоль своей оси при каждом изменении направления хода крана, то они перекошены. Как видно из рисунка, неправильно установленное на оси колесо (с перекосом) при перемене направления движения будет смещаться вдоль своей оси в противоположную сторону.

Если одно из колес постоянно (независимо от направления крана) сильно прижато ступицей к раме тележки, то, передвигая кран, проверяют зазор между ребордой и рельсом. Если этот зазор всегда отсутствует (равен нулю), значит сдвиг колеса на оси происходит от давления рельса на реборду. Происходит это из-за малого разбега колеса на оси. В таком случае у колеса вынимается торцевая шайба, затем его снова испытывают передвижением крана и подбирают более тонкую шайбу или смещают узел вместе с подшипником. Подъем ходовой части крана или разгрузка одного из колес балансирной тележки может производиться домкратами или, как это указывалось в § 37, способом наезда колеса на клин, при котором в увеличивающийся зазор между балкой портала и балансиром (или между главным балансиром и рамой тележки) закладывается металлическая распорка или брус.

Для разгрузки колеса, передвигая кран, наводят это колесо на клин и закрепляют тележку в перекошенном положении металлической распоркой или брусом, закладываемым, как показано на рис. 11, б. Затем три обратном ходе крана сводят колесо с клина, в результате чего оно оказывается разгруженным.

Рис. 11. Схема регулировки колеса тележки механизма передвижения крана

При подъеме ходовой части домкратами, во избежание деформации портала, рекомендуется ноги портала подниматыпо-(парно.

Подъем и выкатка тележек должны производиться в тихую погоду (при ветре не более 3—4 балла), при этом стрела устанавливается в положение, при котором давление на выкатываемую тележку будет минимальным.

Противоугонные устройства

Для предотвращения угона кранов ветром вдоль пути применяются противоугонные устройства. По принципу приведения в действие противоугонные устройства разделяются на ручные и механические (полуавтоматические и автоматические). Устройства ручного действия выполняются в виде клещевых захватов, губки которых прижимаются .к боковым сторонам головки рельса, или в виде стопорных собачек, закладываемых в пазы колес.

Ручные захваты не гарантируют краны от угона неожиданно налетевшим шквалом ветра, так как требуют большого времени на установку.

Полуавтоматические захваты имеют приводной механизм, управляемый из кабины крановщика (т. е. с приводом принудительного действия).

Автоматические захваты, в отличие от полуавтоматических, замыкаются при каждом выключении механизма передвижения или при скорости ветра, превышающей допускаемую (обычно 6—7 баллов в зависимости от того, какая сила ветра установлена в порту для прекращения работы кранов). Автоматические захваты применяются главным образом на перегрузочных мостах и мостовых перегружателях, а также на некоторых, зарубежной постройки, портальных кранах («Абус» грузоподъемностью 10 и 15 тс, «Блейхерт» грузоподъемностью 10 тс и др.).

В соответствии с требованиями Госгортехнадзора все краны, работающие на открытом воздухе и перемещающиеся по рельсовым путям, должны иметь противоугонные устройства с ручным или машинным приводом автоматического или принудительного действия 1 (полуавтоматические захваты).

В связи с указанными требованиями все портальные, железнодорожные, башенные, козловые и другие краны, не оборудованные автоматическими захватами, должны укрепляться противоугонными устройствами (ручными или полуавтоматическими рельсовыми захватами) перед приближением грозы, при силе ветра свыше 6 баллов, а также при перерывах в работе. Чтобы крановщик мог знать, При какой силе ветра работает кран, в кабине рекомендуется вывешивать шкалу скоростей и движения ветра, а на кране устанавливать звуковой или световой сигнализатор

Рельсовые захваты у железнодорожных кранов могут использоваться при подъеме предельных грузов, при длительной работе крана на одном месте и на кривом участке пути. Такое использование рельсовых захватов повышает устойчивость железнодорожного крана и тем самым предотвращает опрокидывание.

Согласно Положению о ППР перегрузочных машин морских портов при каждом профилактическом обслуживании (ПО) во время выполнения стандартных (обязательных) работ по механизму передвижения проверяются состояние и действие противоугонных устройств. При обнаружении неисправностей производится ремонт захватов и проверка их действия.

Концевые выключатели

В соответствии с требованиями Госгортехнадзора механизмы передвижения портальных, башенных и козловых кранов должны иметь концевые выключатели для автоматической остановки. Для остальных рельсовых кранов (железнодорожных, мостовых и др.) концевые выключатели на механизмы передвижения должны устанавливаться, если скорость их передвижения перед подходом к упорам может превышать 32 м/мин.

Концевые выключатели механизма передвижения портальных, башенных, козловых кранов и перегрузочных мостов устанавливаются так, чтобы отключение и остановка двигателя происходили на расстоянии до упора не менее полного пути торможения механизма, а для остальных кранов — не менее половины тормозного пути. Пути торможения механизмов передвижения должны указываться заводом-изготовителем в паспорте крана.

При установке взаимных ограничителей хода механизмов передвижения кранов, работающих на одном рельсовом пути, указанное расстояние должно быть не менее 0,5 м.

Все краны, электропитание которых обеспечивается гибким кабелем, снабжаются концевыми выключателями, предупреждающими разрыв кабеля во время удаления крана от электроколонки. Выключатели устанавливаются вверху направляющих противовеса кабельного барабана, а при механическом приводе кабельного барабана от двигателя — на самом барабане. Срабатывание концевого выключателя должно происходить таким образом, чтобы после остановки крана на кабельном барабане оставалось не менее двух витков кабеля.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизмы передвижения кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы