Строй-Техника.ру

Строительные машины и оборудование, справочник

Основные особенности. В местах соединения отдельных крупных элементов (ездовая балка и мост, балансиры и тележки, опоры и тележки и др.) применяют болтовое крепление. Металлоконструкции в местах, где возникают наибольшие напряжения, имеют сильно развитое сечение, и, наоборот, элементы, не подверженные воздействию значительных нагрузок, облегчены.

В целях улучшения обзорности и условий труда на некоторых кранах часть электрооборудования вынесена из кабины. Места установки контакторных панелей, ящиков сопротивлений, командоконтроллеров и других приборов, выбранные исходя из удобства обслуживания, оборудуют кронштейнами, площадками или иными установочными элементами.

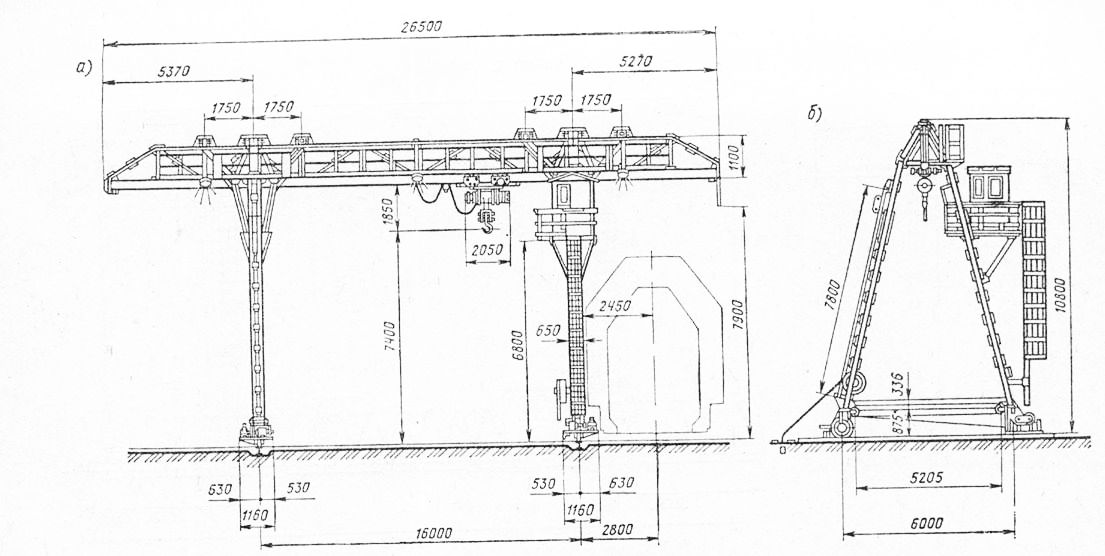

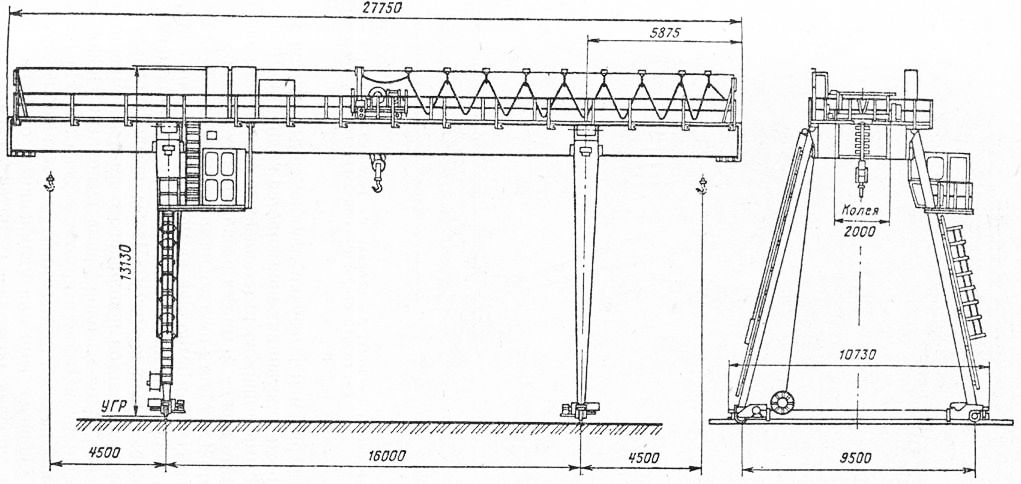

На рис. 1 показана схема двухконсольного самомонтирующегося козлового крана КД-05. Эти краны имеют мост в виде фермы треугольного сечения и стойки опор с развитой подкосной конструкцией в верхней части. Опоры и фермы жестко соединяются болтами. По нижнему поясу моста приварена двутавровая балка для подвески и передвижения тельфера.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

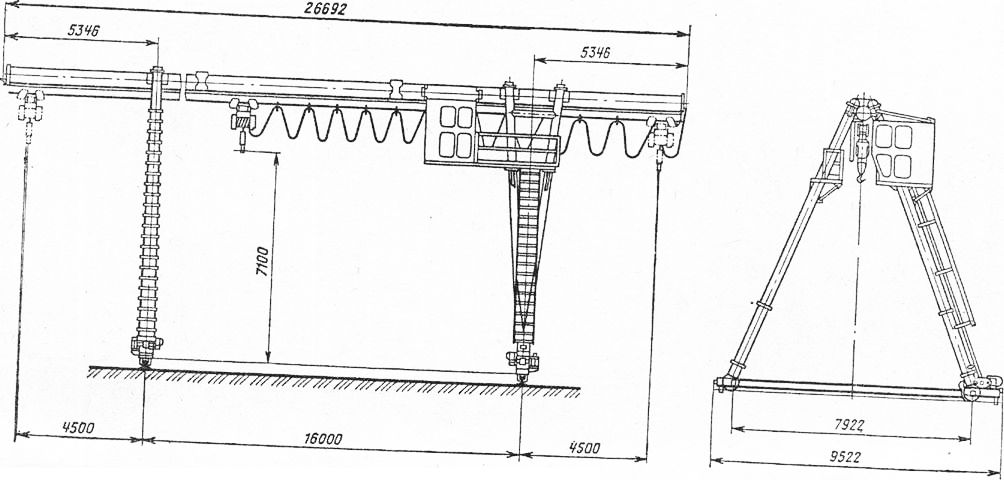

Легкие самомонтирующиеся краны ККТ-5 изготовляют из бесшовных труб большого диаметра: мост — из труб диаметром 500 мм, опоры — из труб диаметром 250 мм. Такая конструкция позволила уменьшить массу крана на 5 т.

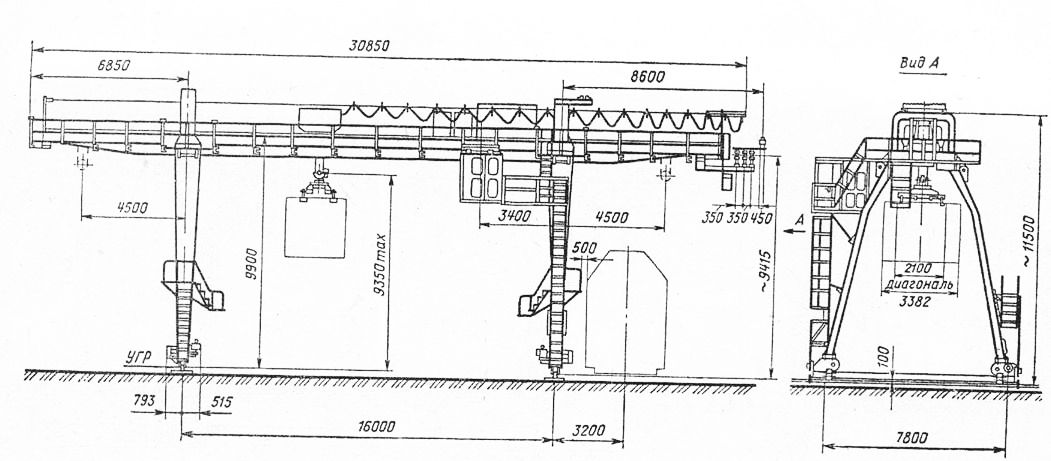

Козловой кран КК-5 имеет балочную конструкцию, благодаря которой удалось увеличить жесткость и обеспечить высокую скорость передвижения.

Козловой кран КПБ-10М устроен так же, как и КК-5. Этот кран выпускают спаренным из двух кранов КДКК-10 с помощью штанги.

Это необходимо для подъема длинномерной рельсо-шпальной решетки на звеносборочных базах.

Мост и опоры крана коробчатого сечения изготовлены из листовой стали полуавтоматической сваркой. Крановая тележка перемещается по верху моста, состоящего из двух балок.

Все четыре ходовые тележки этого крана приводные, что позволило сократить расход электроэнергии, устранить забегание одной тележки относительно другой при изменении направления передвижения, более легко преодолевать ветровые и другие дополнительные нагрузки. Движение крана в любую сторону обеспечивается за счет тяги впереди идущих тележек, а разгон или преодоление перегрузок осуществляется приводами всех тележек, которые включаются и отключаются автоматически.

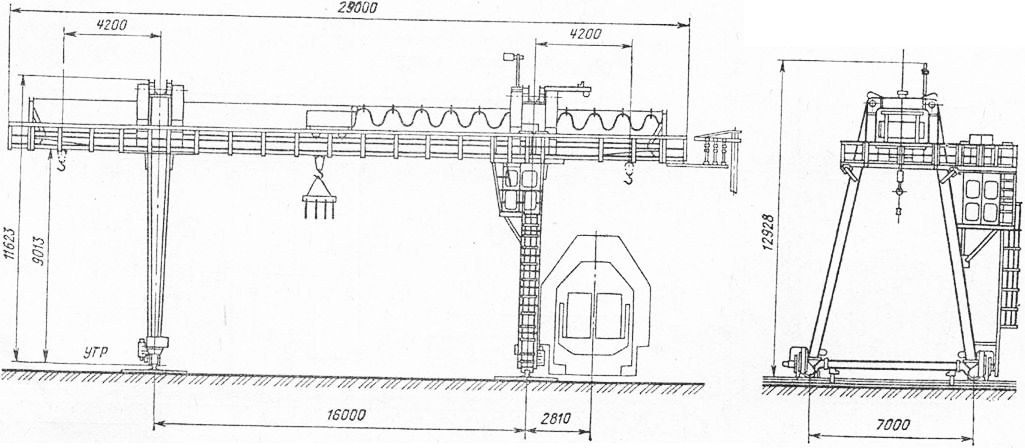

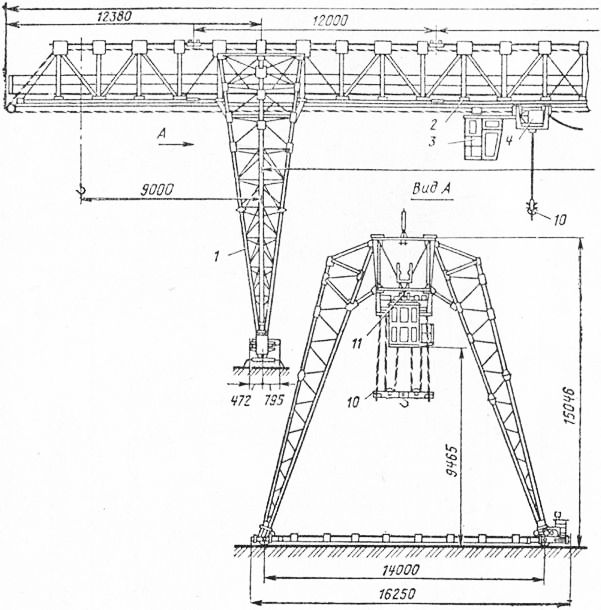

Вариант козлового крана КК-12,5 имеет коробчатую конструкцию моста и опор. Такие краны (рис. 6) совсем недавно появились на железнодорожных станциях и используются на площадках, имеющих крановую колею 16 м. В отличие от кранов КПБ-ЮМ, эти краны рассчитаны на средний режим работы, а в основном они близки по характеристикам: грузоподъемность 12,5 т, пролет 16 м, рабочий вылет консоли 4,5 м; скорости (подъема 13,2 м/мин, передвижения крана 63,5 м/мин, передвижения тележки 40 м/мин), высота подъема 10 м, масса 32,4 т.

Рис. 1. Схема крана КД-05.

а — вид спереди; б — вид сбоку

Рис. 2. Схема крана ККТ-5

Рис. 3. Схема крана КК-5

Рис. 4. Схема крана КПБ-10М

Рис. 5 Схема крана КК-12,5

Рис. 6. Схема

1 — жесткая опора; 2 — мост; 3 —кабина; 4 — грузовая тележка; 5 —канат 7 — гибкая опора; в — приводная ходовая тележка

Для погрузки и выгрузки длинномерных грузов на железнодорожных станциях применяется кран ККС-10, который имеет широко расставленные опоры, позволяющие перемещать между ними без разворота грузы длиной до 8 м на высоте 8 м. Мост этого крана в форме решетчатой фермы большого сечения выполнен из мелкосортного проката, что позволяет при значительных пролетах крана иметь сравнительно небольшую массу. Чтобы компенсировать непараллельность рельсов подкранового пути и температурные расширения, одна из опор крана выполнена гибкой в поперечном направлении, а другая — жесткой. По желанию заказчика завод может изготовить кран с пролетом 32 или 20 м, с укороченными или удлиненными опорами при разности в уровнях подкрановых путей до 2 м.

Для изготовления и ремонта металлоконструкций козловых кранов применяют материалы, обусловленные РТМ 24090.52.79, а их качество подтверждено сертификатом завода-поставщика металла. Несущие элементы кранов изготовляют сваркой из труб, листового или профильного проката низколегированной стали марки 09Г2С-12. Это позволяет применять краны при температурах окружающей среды до —40 °С. Материалы, не обусловленные стандартом на изготовление металлоконструкции кранов, могут быть применены только с разрешения головного научно-иссле-довательского института ВНИИПТмаш. Сварка несущих элементов кранов производится согласно специальной инструкции по технологии сварки, разработанной заводом-изготовителем, которой пользуются и при ремонте.

Расчетные сварные соединения сваривают электродами. Сварные соединения должны обеспечивать механические свойства (предел прочности, предел текучести, относительное удлинение, угол изгиба, ударную вязкость) не ниже механических свойств основного металла несущей конструкции. Это требование распространяется на сварку перил и подвесных лестниц.

При сварке металлоконструкций из сталей разных марок сварное соединение должно отвечать требованиям наиболее прочного элемента. Более подробно о требованиях к сварке металлоконструкций рассказано в IV главе книги.

Мост. Несущая ферма или балка козлового крана (мост) воспринимает вертикальную нагрузку от поднимаемого груза и горизонтальную — от воздействия ветра и других динамических нагрузок. Ферма крана КД-05 имеет два пояса: верхний — из двух прогонов угловой стали и нижний — также из двух прогонов. Между прогонами нижнего пояса имеется обрешетка, состоящая из стоек и подкосов. На верхнем поясе установлены щеки для- Крапления опор. Щеки имеют ребра жесткости и накладки в местах установки шарнирных валов.

Ездовая балка, по которой перемещается тельфер, изготовлена из двутавра № ЗОМ и крепится на болтах к нижнему поясу фермы. По концам балки установлены кронштейны для ограничения хода тельфера, состоящие из угольников и деревянных амортизирующих подушек.

Более просто устроен мост крана ККТ-5, представляющий собой заглушённую трубу с тремя парами шарниров в кронштейнах для крепления опор. Для подвески и перемещения тельфера к трубе с помощью промежуточного швеллера приваривают двутавр с ограничителями по его концам.

Мост крана КПБ-10 изготовлен из листовой стали толщиной 5 мм методом полуавтоматической сварки. Каждая из боковин моста длиной 29 м имеет коробчатое сечение, сужающееся по краям. К боковинам приварены кронштейны коробчатого сечения с привалочнымн плоскостями, которыми одна боковина моста прилегает к другой и закрепляется болтами. В месте присоединения опор мост имеет два портала, представляющих собой спаренную коробчатого сечения раму, связанную с мостом болтами. В верхних углах порталов на шарнирах укреплены опоры крана. По всей длине моста крана проложены рельсы Р15 для перемещения тележки.

Аналогично устроен мост крана КК-5. Пролетное строение состоит из двух балок, соединенных концевыми кронштейнами с помощью болтов. Все балки коробчатого сечения. Вдоль верхнего пояса каждой балки проложен рельс для перемещения грузовой тележки, а сбоку к нижнему поясу приварен настил с перилами, образующий по контуру пролетного строения ходовую галерею моста. В местах установки опор к главным балкам приварены опорные коробки, к которым крепятся болтами дуговые стяжки. Дуговые стяжки предназначены для повышения жесткости моста в опорной части.

Сбоку от одной из главных балок в пролете приварены два кронштейна, на которых устанавливается ремонтная площадка, служащая одновременно местом крепления кабины. Для выхода в галерею имеется лестница. К металлоконструкции моста крепят осветительную арматуру и кронштейны троллейного токосъемника.

Мост крана ККС-10 представляет собой решетчатую конструкцию прямоугольного сечения общей длиной 54,88 м. Вертикальные фермы подкосного типа с дополнительными стойками; горизонтальные — также подкосного типа с элементами жесткости для уменьшения гибкости подкосов. Стержни этих ферм составлены из одинарных профилей угловой стали.

В нижней части фермы на болтах подвешен ездовой монорельс, над которым расположена галерея для обслуживающего персонала. К галерее по гибкой опоре крана ведет лестница. На галерее устроены две площадки для осмотра и обслуживания грузовой тележки и платформа для монтажа лебедки передвижения тележки.

Ездовой монорельс изготовлен из двутавровой балки № ЗОМ. Нижняя полка балки усилена приваренной вдоль стальной полосой сечением 110 X 10 мм. К нижней горизонтальной ферме моста, кроме ездового монорельса, по краям приваривают стальные полосы, служащие опорами роликов коромысла грузовой тележки и предохраняющие эту тележку от перекосов при подъеме груза.

Мост крана ККС-10 состоит из пяти секций, которые соединяют при монтаже болтами посредством стыковых элементов.

Для сокращения пролета крана с 32 до 20 м достаточно изъять среднюю секцию моста длиной 12 м. Левая консоль крана ККС-10 на 2 м больше правой. Это необходимо для размещения на левой консоли передвижной кабины при одинаковом вылете крюка на обеих консолях.

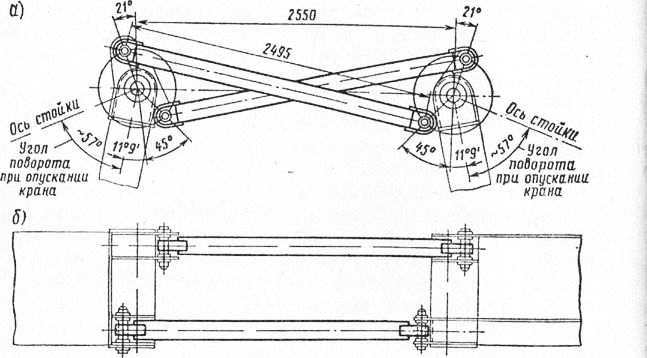

Шарнирный механизм. Самомонтирующиеся козловые краны имеют шарнирный механизм для поддержания одинакового угла поворота опор при подъеме крана. При этом шарнирные головки опор входят в щеки шарнирного узла и закрепляются в них валами. Вал удерживается специальными замками, шплинтами или ригелями.

Рис. 7. Рычажное уравнительное устройство для самомонтажа крана КПБ-10М:

Чтобы предотвратить перекос при подъеме крана КД-05, его опоры связаны между собой в шарнирах зубчатыми секторами или фрикционным аппаратом. Зубчатые секторы входят в зацепление во время подъема крана и находятся в таком состоянии в течение эксплуатации. Краны КК-5, КПБ-10М и ККС-10в местах соединения опор с мостом имеют рычажные блокировочные механизмы. В шарнирных узлах кранов КПБ-10М и КК-5 имеется по два рычага, соединяющих концы опор по принципу параллелограммного устройства: при повороте одной из опор другая, связанная с ней рычагами, должна повернуться на такой же угол.

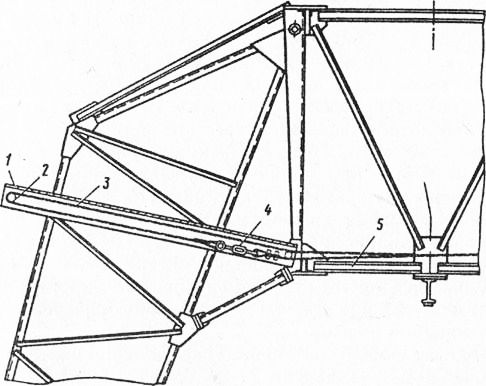

Несколько отличительных особенностей имеет блокировочный механизм крана ККС-10 (рис. 9). На нижнем поясе моста имеются четыре подвижных рычага с блоками, блокировочными полуплетями и винтовыми стяжками. Каждая блокировочная полуплеть укрепляется коушем к полуоси, приваренной к швеллеру опоры, а затем, огибая блок рычага, проходит внутри него и далее под нижней фермой моста к полуоси другой опоры, где и закрепляется винтовой стяжкой.

Уравнительное устройство крана КК-12,5 в комплект изделия не входит, но может быть поставлено заводом по особому заказу.

На мостах самомонтирующихс козловых кранов устра ивают привальные кронштейны с рланцами, предназначен ными для болтового крепления опор после окончания подъема крана. Как показала практика, жесткое крепление улучшает равномерность распределения нагрузок на узлы моста при работе крана и повышает его долговечность В некоторых случаях для крепления опор с нижним поясом вводят дополнительные элементы — вставки или прокладки

Опоры. Мост крана опирается на две опоры, состоящие каждая из двух стоек, соединенных между собой балансиром (стяжной балкой). Каждая стойка крепится к мосту посредством вала, проходящего через втулки верхней стойки и шарнирных кронштейнов моста. В рабочем положении валы закреплены ригелями. Опоры козлового крана в период эксплуатации воспринимают в месте соединения с мостом значительные нагрузки, поэтому их стойки, как правило, более развиты в верхней части и меньше в нижней, где имеются привальные плиты для болтового крепления ходовых тележек.

Опоры крана КД-05 изготовляют из швеллеров, соединенных между собой косынками. В верхней части каждой стойки опора имеет по два кронштейна, выполненных также из швеллера. Жесткая трубчатая опора крана ККТ-5 имеет V-образную форму.

Рис. 9. Блокировочный механизм самомонтажа крана ККС-10: ‘ Подвижной рычаг; 2 — блок: 3 — блокировочный канат: 4—винтовая стяжка; 5 —нижний пояс моста

Увеличенное расстояние между подкосами и мощная конструкция опор в верхней части необходимы для распределения нагрузки, которая передается на три пары узлов фермы. Стойки крана обычно имеют заводскую разметку: А стойка, на которой монтируют кабину машиниста; В — смежная с ней стойка; В и Г — соответствующие стойки второй опоры.

Стойки опор кранов КК-5, КПБ-10М и КК-12,5 сварные коробчатого сечения, изготовляются из листовой стали толщиной 5 мм полуавтоматической сваркой. В верхней части они имеют привалочные плиты или привалочные коробки, посредством которых каждая стойка болтами соединяется с мостом. На оголовке каждой плиты (коробки) имеются по две проушины шарнирного узла с втулками, через которые проходит вал, связывающий стойку с порталом в единый шарнирный узел. К стойкам приварены плиты (фланцы) для соединения с тележками передвижения крана. Отверстия под болты в этих плитах сверлят во время монтажа крана.

Гибкие и жесткие опоры крана ККС-10 имеют стойки сварной решетчатой конструкции. Каждую стойку изготовляют с монтажным фланцевым разъемом в средней части для удобства транспортировки и монтажа.

Балансиры, стягивающие стойки опор, изготовляют из труб, швеллеров или листового проката. Их устанавливают в специальных щеках на корпусе тележки и закрепляют при помощи запорных валиков с пружинными фиксаторами (КК-5, ККТ-5, КД-05) или соединяют с корпусом тележки на болтах посредством фланцев (КПБ-10М, КК-12,5). На стяжках может быть установлено различное оборудование крана. Так, на стяжках кранов ККС-10 и КК-12,5 смонтирован кабельный барабан энергопитания.

Прочие элементы. Козловые краны имеют площадки для размещения стационарной кабины машиниста или входа в передвижную кабину, лестницы подъема в кабину и галерею. Площадка должна иметь перила, а лестница — предохранительную шахтную решетку. Чтобы исключить возможность падения с площадки инструментов или деталей, ее пол со стороны прохода грузовой тележки выполнен из листовой стали и имеет сетчатый борт; галереи обычно имеют дощатый настил.

Ширина галереи на кранах не должна быть меньше 500 мм, люки для входа в нее оборудуют крышкой, защищенной конечным выключателем. При устройстве в настиле галереи ремонтных площадок также устраивают люки размером 500 X 500 мм. Люки закрывают крышкой, угол между крышкой в открытом состоянии и настилом галереи должен быть не более 75°.

Лестница, ведущая к площадке кабины, имеет ширину 600 м, расстояние между ступенями 300 мм. Она ограждается дугами радиусом 400 мм, располагаемыми друг от друга на расстоянии 800 мм и соединенными между собой продольными полосами.

Все металлоконструкции кранов должны быть надежно предохранены от коррозии. В коробчатых и трубчатых конструкциях предусматривают устройства для предотвращения попадания внутрь влаги.

При нормальной эксплуатации крана машинист должен ежесменно осматривать не только ходовые части и пульты управления, но и узлы металлоконструкций, шарниры, ферму, прожекторы, токосъемники, грузовую тележку, лебедку. Краны снабжают комплектом устройств, облегчающих выполнение осмотра и ремонта: монтажным мостиком тельфера, надферменной платформой, люлькой токосъемника, съемной ремонтной площадкой, ремонтной балкой.

Монтажный мостик тельфера у кранов ККТ-5 представляет собой продолжение имеющегося у кабины машиниста помоста с разрывом для прохода крюка тельфера с пролетной части крана на консольную. Мостик предназначен для ремонта или замены отдельных узлов тельфера без опускания крана на монтажные козлы. Он состоит из двух частей: одной, укрепленной на стойке А заодно с помостом кабины, другой — на стойке Б.

Съемная ремонтная площадка крана КК-5 имеет четыре катка и лестницу для перехода на пролетное строение крана. Поднятую на кран площадку с помощью ремонтной балки и ручной тали устанавливают на рельсы грузовой тележки и перемещают в нужное место вручную.

Контейнерные краны КК-5 непосредственно на заводе оборудуют мостиками стропальщика, а краны КД-05, ККТ-5 — иногда на местах эксплуатации. Мостик монтируется на каждой из опор крана, он имеет две площадки — одну низкую на высоте 2,5 м в подпролетной части, другую высокую — 3,7 м в подконсольной. Первая площадка предназначена для перехода на крышу контейнера, установленного на земле, а вторая — на крышу контейнера, установленного на подвижном составе.

—

Повреждение и износ

Повреждение и износ металлоконструкций кранов по своему происхождению могут быть отнесены к трем категориям: аварийные, усталостные и коррозионные.

К аварийным повреждениям относятся повреждения, связанные со случайным воздействием нагрузок и происходящие от перегрузки крана, случайных ударов раскачивающегося груза о металлоконструкцию, столкновений кранов между собой, ударов кранов по неисправным концевым упорам и т. д.

Остаточные деформации отдельных элементов крановых металлоконструкций, происходящие при аварийных повреждениях, влияют как на прочность металлоконструкции в целом, так и на работоспособность связанных с ними механизмов крана. Например, часто встречающиеся деформации металлоконструкций в виде прогиба затяжных балок и инерционных решеток ног портала, происходящие от случайных ударов раскачивающегося на подъемном канате груза, являются причиной неправильной работы механизма передвижения.

Деформации (остаточные) отдельных элементов металлоконструкций, работающих на изгиб, растяжение или сжатие, могут различно влиять на дальнейшую работоспособность всей конструкции. Так, для балки, изогнутой в плоскости наибольшей жесткости (в которой действуют основные расчетные нагрузки), заметное снижение ее работоспособности (ори отсутствии повреждений металла и швов) может возникнуть лишь при значительных прогибах по сравнению с теми, при которых нарушается правильная работа механизма. Поэтому допустимые остаточные прогибы балок в плоскости действия расчетных нагрузок устанавливаются не по условиям прочности самих балок, а в зависимости от необходимости обеспечения правильной работы связанного с .ними механизма.

Искривление растянутого элемента металлоконструкции (при отсутствии повреждений металла) мало влияет на величину разрушающей нагрузки самого элемента (стержня). Но при значительных искривлениях возможно, например, сближение соединяемых этим элементом узлов фермы, в результате чего вся конструкция фермы может получить большие (недопустимые) остаточные деформации. Наиболее опасно искривление сжатых элементов, когда в связи с эксцентричным приложением нагрузки может резко снизиться их устойчивость. Авария решетчатых стрел кранов всех типов, как правило, начинается с потери одним из сжатых стержней устойчивости (при искривлениях, полученных от случайных ударов), в связи с этим нарушается устойчивость всей стрелы.

Для стрел, особенно у основания, искривление сжатых элементов ветровых (инерционных) решеток так же опасно, как и искривление поясных уголков. Поэтому при деформации поясов и решеток стрел, не имеющих крестовой решетки, а также сжатых стержней крановых ферм, кран должен быть выведен из эксплуатации для выправления или для временного усиления поврежденных стержней. Исключение, когда стержни могут быть временно (до ближайшего ремонта) оставлены без исправления, может быть для кранов, постоянно работающих при неполной нагрузке.

К усталостным повреждениям металлоконструкций относятся повреждения, связанные с ненормальным износом из-за обнаруживающихся впоследствии различных дефектов их конструкций. Такие дефекты, как ослабление заклепочных и сварных соединений, появление усталостных трещин с последующим разрушением элементов металлоконструкций (стрел, порталов, рам), происходят от действия знакопеременных и вибрационных (колебательных) нагрузок и часто вызываются конструктивными недостатками самой конструкции, узла или отдельного элемента (стержня, , балки и т. п.).

Многолетней практикой эксплуатации кранов установлено, что детали, подвергающиеся переменным нагрузкам (в особенности знакопеременным нагрузкам при симметричном цикле), повторяющимся большое число раз, иногда внезапно разрушаются без образования заметных остаточных деформаций. Причем такое разрушение может наступать при напряжениях намного меньше допускаемых. Исследования показали, что в этих случаях в металле возникает усталостная трещина, которая постепенно увеличивается, проникая внутрь металла.

Усталостные повреждения крановых металлоконструкций встречаются гораздо чаще, чем аналогичные повреждения у деталей механизмов. Это объясняется тем, что металлоконструкции кранов (в особенности стреловых передвижных кранов) при цикличном действии на них нагрузок испытывают значительные колебания, которые и приводят к ослаблениям соединений (заклепочных и сварных), появлению усталостных трещин и в результате—к разрушению наиболее нагруженных элементов.

Как показывают исследования в этой области, большое число разрушений крановых металлоконструкций происходит из-за образования усталостных трещин в местах заклепочных, болтовых и сварных соединений, в которых создается концентрация напряжений. Причем установлено, что трещины усталости развиваются в ‘следующих местах металлоконструкций: в клепаных и болтовых конструкциях — у заклепочных и болтовых отверстий; в сварных конструкциях—вдоль швов, связывающих накладки и косынки, у начала фланговых швов стержней (раскосов) ферм стрел и порталов; в местах с прямоугольными и другими угловатыми вырезами — значительно больше, чем в таких же местах, но имеющих вырезы с закруглениями.

Усталостные разрушения в листовых коробчатых конструкциях наблюдаются реже, чем в стержневых.

Коррозионные повреждения происходят в результате действия атмосферных осадков и образуются в первую очередь в стыках металлоконструкций, где скапливаются влага и пыль.

Металлические крановые конструкции, находящиеся под открытым небом, подвергаются воздействию электрохимической, жидкостной и атмосферной коррозии. Продуктами коррозии являются окислы, образующиеся от химического соединения кислорода воздуха с металлом. За счет кислорода воздуха объем продуктов коррозии (окисление) непрерывно увеличивается и может вызвать разрушения сопряженных элементов металлоконструкций. Большую опасность представляют скрытые очаги коррозии в тех местах, которые недоступны или малодоступны для осмотра.

Для защиты от коррозии металлоконструкции окрашивают масляной краской и битумными лаками. Перед окраской поверхности тщательно очищают от ржавчины, масляных пятен, пыли и старых отстающих слоев краски. Краcка обычно наносится двумя слоями в сухую погоду при температуре не ниже 5°. Первый слой, называемый грунтовкой, наносят свинцовым или железным суриком (может применяться также свинцовый крон). Этот слой прочно соединяется с металлом и хорошо предохраняет его от коррозии. Второй слой является защитным для первого слоя от непосредственного воздействия атмосферных осадков воздуха и механических повреждений. Поэтому плевка второго слоя должна быть прочной и стойкой от атмосферных воздействий. Краска для второго слоя изготовляется из свинцовых или цинковых белил со смесями различных масляных красок с цветными добавками. Пигменты масляных красок разводят (затирают) на льняной натуральной олифе или применяют заменители (оксоль, олифахи)1. При окраске металлоконструкций все щели и пазы предварительно шпаклюют, а где возможно по условиям прочности, делают отверстия для стока воды.

Правка и заварка элементов металлоконструкций

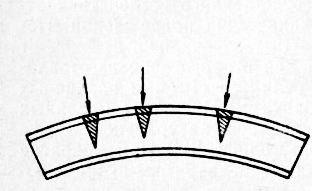

При перевозке, монтаже или эксплуатации могут возникнуть коробления или изгибы металлокнетрукций. Если толщина металла менее 4 мм, правку можно делать в холодном состоянии. Металл толщиной 4 мм и более надо править только в нагретом состоянии. При этом металл нагревают до температуры красного и светло-красного каления. Нагрев обычно производится газовыми горелками. Правку желательно производить домкратами, скобами, прессами. Правка кувалдой допускается только через гладилку. Для исправления небольшой кривизны стержней, балок и рам можно применять правку без внешнего силового воздействия, а путем местного нагрева пламени газовых горелок. Править надо с выпуклой стороны коробленного элемента, как это показано на рис. 105. При повторных правках нагревать надо новое место.

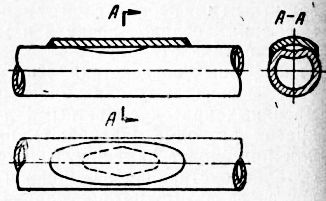

Ремонт труб, из которых изготовлены металлические конструкции (например, пояса или раскосы стрел, затяжки портала и пр.), надо производить в зависимости от характера повреждений. В случае односторонних вмятин можно применить накладки. Накладка должна быть несколько больших размеров, чем вмятина, и изогнута по наружному радиусу трубы. Наложенная на место повреждения накладка по периметру приваривается к трубе. Толщина накладки и катет шва должны быть равны толщине стенки трубы. Особое внимание должно быть обращено на качество сварного шва, в котором не должно быть кратеров, неправ аров, подрезов. При более серьезных повреждениях трубу вырезают и заменяют. При этом стыки должны быть выполнены так, как показано на рис. 107. Перед сваркой труб диаметры втулки Dud обтачиваются по фактическим размерам внутренних диаметров стыкуемых труб.

Рис. 11. Правка нагревом покоробленного элемента

Рис. 12. Заварка вмятины трубы

Трещины в металлических конструкциях, как уже указывалось, чаще всего возникают в околошовных зонах. После заварки надо очень внимательно осмотреть, не образовалось ли новых трещин или разрывов.

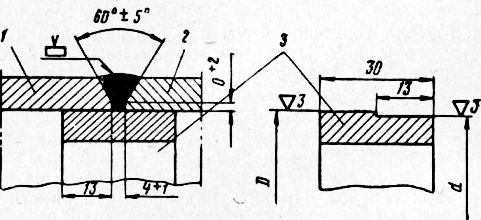

Рис. 13. Типовой стык труб:

1, 2 — трубы; 3 — втулка

В соответствии с требованиями Госгортехнадзора, расчетные сварные соединения основных (рабочих) элементов металлоконструкций должны выполняться с применением электродов по ГОСТ 9467—60 или сварочной проволоки по ГОСТ 2246—60, обеспечивающих предел прочности основного соединения не ниже нижнего предела прочности основного металла, установленного для данной марки стали ГОСТом или техническими условиями. Это требование распространяется также на приварку перил и подвесных лестниц. К сварочным работам при изготовлении, монтаже и ремонте металлоконструкций кранов (в том числе при обварке заклепочных соединений, приварке перил, лестниц, ограждений, ребер жесткости и других элементов) должны допускаться сварщики, выдержавшие экзамен в соответствии с Правилами, утвержденными Госгортехнадзором СССР.

При производстве ремонтных (работ металлоконструкций весьма важно, чтобы материалы, идущие для замены и усиления поврежденных элементов, применялись такие же, как и в основных конструкциях.

Все основные металлические конструкции кранов изготовляются из стали марки Ст. 3 ГОСТ 380—60 спокойной плавки, а трубы — из Ст. 20 ГОСТ 1050—60. Сталь спокойной плавки обладает значительно лучшей работоспособностью при низких температурах, чем сталь кипящей плавки. При понижении температуры от +15 до —40° ударная вязкость кипящей стали уменьшается в 16 раз, а стали спокойной планки — всего лишь (в два раза.

Ремонт заклепочных соединений

Типичной формой износа заклепочных соединений является ослабление заклепок, в результате чего они становятся подвижными. Этот дефект легко обнаруживается простукиванием и появлением следов от подтеков влаги. Если ослабление было обнаружено своевременно, пока заклепочные отверстия еще не успели получить деформаций, ослабленные заклепки заменяются новыми с там же диаметром.

При деформированных отверстиях надо устанавливать заклепки большого диаметра, предварительно рассверливая изношенные. Пере клепку узлов производить при разгрузке их от усилий, действующих в конструкции.

Обслуживание металлоконструкций

Уход за металлоконструкциями заключается в регулярном и тщательном их осмотре, немедленном исправлении обнаруженных дефектов и в своевременной и правильной окраске для защиты от коррозии и придания опрятного внешнего вида. При осмотре металлоконструкций крана в первую очередь необходимо обратить внимание на то, чтобы нигде не было погнутых или лопнувших элементов, на отсутствие в швах (или в зоне швов) трещин, на прямолинейность всех стержней и балок. Наиболее подверженные элементы металлоконструкции — ноги портала, нижние и верхние пояса и нижняя горизонтальная решетка стрелы, рамы и балансиры ходовых тележек, коромысло механизма изменения вылета и др. — должны осматриваться при приемке каждой смены.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Крановые металлоконструкции"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы