Строй-Техника.ру

Строительные машины и оборудование, справочник

Состояние подкрановых путей отражается как на условиях движения крана, так и на работе его механизмов и металлических конструкций. В некоторых случаях неисправность путей может быть источником повреждений механизмов и аварий кранов в целом.

Основные размерные параметры подкрановых путей — пролет (колея), плоекостность пути, поперечный и продольный уклоны пути.

Правилами Госгортехнадзора установлены монтажные и эксплуатационные допуски укладки рельсов подкрановых путей, но нормы плоскостности пути, имеющие большое эксплуатационное значение, этими правилами не предусматриваются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В портах применяются подкрановые пути как на бетонном, так и на шпально-балластном основаниях. Если первые длительно сохраняют первоначальные параметры, то вторые получают после непродолжительной эксплуатации существенные просадки и смещения, вызывающие необходимость частого производства ремонтных работ.

Величина монтажных допусков укладки рельсов подкрановых путей по существу определяется точностью строительных работ, в то время как допуски эксплуатационные ограничиваются предельными условиями нормальной работы кранов.

В зависимости от податливости портала и основания пути просадка путей вызывает или значительную перегрузку отдельных опор крана (на 50—80%), или выход портала на три опоры.

Податливость портала в рассматриваемых условиях может быть выражена коэффициентом податливости а, численно равным перемещению в миллиметрах одной ноги по отношению к плоскости опирания трех других под действием приложенной к ней силы в 1 тс.

Таким образом, на каждый сантиметр осадки одной из опор крана она, нагружая другие опоры, разгружается на величину от 6 до 25 т в зависимости от типа портала. Одновременно происходит. и перекос верхней платформы портала, что нарушает для кранов на поворотном круге работу механизма поворота.

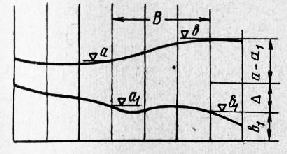

Исходя из величины средней податливости портала а=1,0 — 1,2 и ограничения перегрузки опор в пределах 10—15%, даются рекомендации ограничивать эксплуатационный допуск плоскостности для путей на бетонном основании величиной Д = 12 мм и на шпально-щебеночном — Д = 24 мм.

Определение фактических величин А в мм, проведенное на ряде подкрановых путей морских портов (база 6 = 9 м), показало следующее распределение размеров А в % от общего числа измерений. Для путей на бетонных основаниях: от 0 до 12—75%; от 12 до 24—17%; от 24 до 40—8%. Для путей на шпадьно-щебеноч-ных основаниях: от 0 до 24—79%; от 24 до 47—17,5%; от 48 до 78-3,5%.

Эксплуатационные отклонения пролета пути от номинала ограничиваются соотношением ширины головки рельса и расстояния между ребордами ходовых колес крана, а также величиной расхождения ног порталов под переменной нагрузкой. В частности, ни при каких условиях не должно возникать распора по ребордам между парными (обеими передними или задними) тележками крана. Появление распора не только повышает сопротивление передвижению крана и влечет ускоренный износ реборд, но в некоторых случаях может вызывать появление остаточных деформаций в порталах.

Таким образом, практически максимальный эксплуатационный допуск пролета подкранового пути определяется условием свободного движения того из кранов, который предъявляет наиболее жесткие требования к пролету пути.

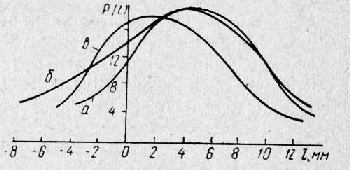

На рис. 2 приведены кривые вероятности отклонений I от номинальной величины пролета трех портовых подкрановых путей. Кривая а получена для пути с пролетом 10,5 м, уложенного на железобетонном ростверке свайной набережной до его допуска в эксплуатацию.

Как видно из рисунка, отклонения преимущественно плюсовые, не превышающие +12 мм, с полем 17 мм и модальным значением +4 мм. Кривая б получена для тылового пути на железобетонных ленточных основаниях после двух с половиной лет эксплуатации. Здесь отклонения также преимущественно положительные с полем 18 мм и модальным значением +3 мм, т. е. не хуже, чем для нового пути. Кривая в получена для пути, кордонная нить которого расположена на железобетонном ростверке свайной набережной, а задняя — на шпально-щебеночном основании. Путь эксплуатируется 2,5 года, причем задняя его нитка несколько раз ремонтировалась. Здесь поле отклонения 22 мм, т. е. оно шире, чем в предыдущем случаях, но модальное значение отклонений (благодаря ремонтам задней нитки) держится на уровне +4 мм.

Превышение одного из рельсов над другим (что нередко имеет место в случаях, когда один из них проложен по кордону набережной, а другой на грунте) вызывает наклон крана. Для кранов портальных это ухудшает условия работы механизма поворота, а для козловых — механизма передвижения грузовой тележки. Существующий эксплуатационный норматив разновысотности отметок рельсов для таких кранов составляет 15—20 мм, что при десятиметровом пролете дает уклон 2 тысячных, в то время как при уклоне 6 тысячных возможен самопроизвольный разворот стрелы портального крана или движение грузовой тележки козлового крана.

Аналогичными обстоятельствами вызываются и допуски продольного уклона путей, ограниченного величинами от 1,5 до 3 тысячных.

Плоскостность пути, т. е. просадка из общей плоскости одной из четырех точек подкрановых рельсов, могущих оказаться одновременно под опорами крана, является одним из важнейших показателей состояния пути для кранов на жестких порталах, как например, башенных и портальных.

Для обследованных путей на железобетонных и шпально-щебеночных основаниях соответственно от 20 до 25% замеров вышли за пределы рекомендованных допусков, что свидетельствует о низком уровне содержания путей. При этом следует отметить, что по нормам Госгортехнадзора для путей портальных кранов, допускающим в эксплуатационных условиях разность отметок рельсов в одном поперечном сечении и разность отметок рельса на десятиметровой базе до 20 мм, отклонение пути от плоскости доходит до 40 мм, что резко превышает приведенные рекомендации и вряд ли может быть оправдано.

Концевые упоры портовых подкрановых путей должны быть достаточно прочны, а их буферные подушки точно совпадать по ширине и высоте с буферами портала ближайшего крана. Неисправность концевых упоров нередко бывает причиной схода с путей и опрокидывания кранов, угнанных ветром.

—

К качеству и состоянию подкрановых путей предъявляются очень жесткие требования. В соответствии с «Правилами технической эксплуатации перегрузочных машин морских портов» подкрановые шути на шнально-щебеночных основаниях проверяют на величину пролета (расстояние между осями рельсов) и разновысотность рельсов с нивелировкой не реже одного раза в три месяца. Подкрановые пути на ленточных железобетонных основаниях (фундаментах) —один ,раз в шесть месяцев.

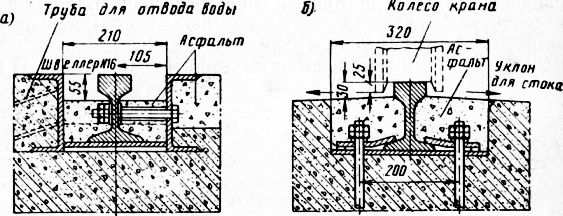

Рис. 3. Конструкция узла крепления подкранового рельса

Расположение рельсов относительно территории причала может быть трех типов: с возвышением рельса на всю его высоту; с утоплением рельса заподлицо с причалом; с возвышением рельса на величину его головки.

Возвышение рельса на полную высоту имеет тот большой недостаток, что это препятствует свободному переезду автотранспорта и требует устройства специальных переездов. Удобство заключается в том, что не требуется постоянного ухода за подкрановыми путями по их очистке.

‘При установке рельса заподлицо с покрытием причала переезд возможен в любом месте. Однако требуется постоянная очистка прирельсовых канавок, что не всегда своевременно обеспечивается, и проезд по засоренным путям отрицательно отражается на механизме передвижения крана. Установка рельса с возвышением на высоту головки дает возможность переезда автотранспорта в любом месте, облегчается очистка пути и упрощается конструкция (не требуется специальной системы водоотвода с прирельсовых канавок и установки швеллеров).

Подкрановые рельсы (типа Р-43, КР-160, К.Р-120 и др.) крепятся к бетонному основанию через 0,5 м специальными накладками-зажимами, затянутыми гайками на анкерных болтах. В местах креплений между рельсами и бетоном ставятся прокладки из листовою металла. Рациональная конструкция предусматривает заливку прирельсовой канавки асфальтом в уровень покрытия причала. При смене рельса асфальт удаляют. Для противоугонных захватов, опускающихся ниже головки рельса, в асфальте делают специальные углубления через 10—20 м по длине пути (новая конструкция захватов завода им. С. М. Кирова не требует углублений в асфальте) .

При ремонте подкрановых путей (в случае сдвига и искривления рельсов) бетонные основания выдалбливают и устанавливают новые анкерные болты.

В соответствии с требованиями Госгортехнадзора «Правилами технической эксплуатации перегрузочных машин морских портов» регламентированы следующие предельные допуски основных качественных показателей при укладке и эксплуатации подкранового пути.

При несоблюдении предельного допуска величины пролетаможет резко увеличиваться сопротивление крана передвижению и значительно возрастает износ реборд и торцов ступиц ходовых колес. Для периодической проверки пролета (колеи) подкрановых путей применяются специальные шаблоны, которые изготовляются под установленные допуски.

При большой разности отметок головок рельcов в поперечном сечении ухудшаются условия работы механизма поворота, так как плоскость поворотного круга крана наклоняется к горизонту.

Не прям о линейность подкрановых путей, получающаяся обычно в результате просадки путей, создает перераспределение нагрузок между опорами (при большой разности отметок головок отдельные опоры могут полностью разгружаться) и тем самым ухудшает условия страгивания крана с места.

Состояние рельсовых стыков отражается на плавности передвижения кранов), в особенности при повышенных скоростях (свыше 60 м/мин). Проверка общего состояния подкрановых путей производится нивелирами и теодолитами. Съемка путей (для каждого рельса) производится обычно в двух проекциях (в плане и в вертикальной плоскости).

Большое значение для сохранности металлоконструкций юра-нов имеет правильная установка на подкрановых путях концевых упоров. Упоры обоих путей должны быть строго перпендикулярны оси пути и лежать в одной плоскости. В соответствии с требованиями Госгортехнадзора эксплуатация подкрановых путей без концевых упоров не разрешается.

Допуски на укладку рельсов подкранового пути и максимально допустимые отклонения при эксплуатации

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подкрановые пути подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы