Строй-Техника.ру

Строительные машины и оборудование, справочник

Специализированные установки, которые приходится монтировать в портах, в большинстве случаев включают машины непрерывного транспорта. Обычно такие специализированные установки компонуются из нескольких последовательно установленных машин различного типа — ленточных, пластинчатых, скребковых конвейеров; ковшовых элеваторов; метателей и других машин.

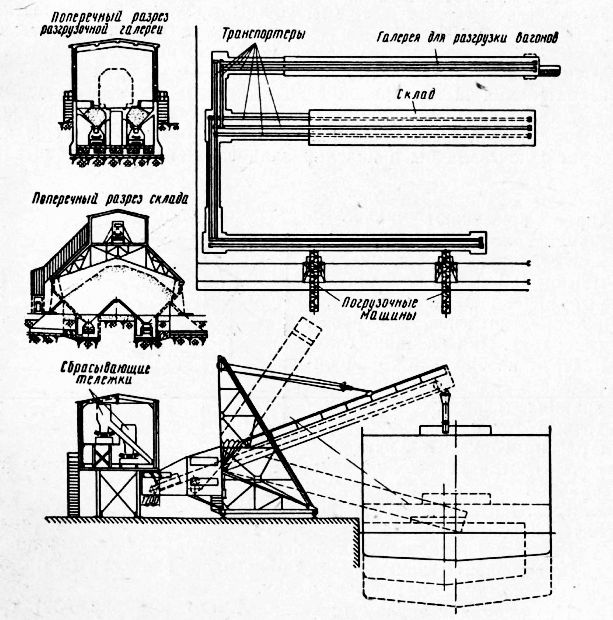

Рис. 1. Специализированная перегрузочная установка для апатита в порту Мурманск.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На рис. 1 показана механизированная установка для перегрузки апатитового концентрата в порту Мурманск. Она представляет собой комплекс, в который входят галерея для разгрузки вагонов с концентратом, механизированный склад и

две специальные машины для погрузки концентрата на суда. Все элементы .комплекса связаны системой ленточных конвейеров.

Для условий монтажа специализированных установок характерна тесная связь между механической и строительной частями. Очень часто машины проходят в галереях, башнях, зданиях, пересекая междуэтажные перекрытия. Точная разбивка осей системы машин во взаимной увязке со строительной частью предопределяет качество монтажа в целом.

Для группы механизмов, находящихся в технологической связи, должна быть провешена основная разметочная ось, которая учитывала бы и нивелировала все неточности строительных работ.

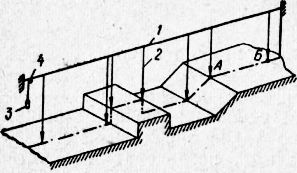

Для разбивки осей-ориентиров применяют шелковый шнур толщиной 0,3—0,6 мм или стальную проволоку диаметром 0,2—0,5 мм. Один конец закрепляют неподвижно, а другой натягивают грузом (рис. 139). При разбивке главной оси необходимо точно определить положение двух крайних точек. Все промежуточные точки оси проектируются на горизонтальную плоскость после натяжения центральной струны при помощи отвесов. Натяжение струн желательно производить на высоте не более 2 м от пола.

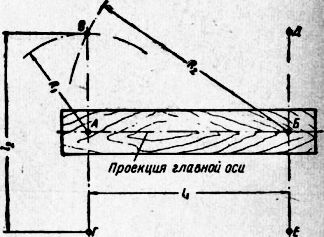

Разметку параллельных и перпендикулярных осевых- линий для размещения центров болтов крепления механизмов можно производить методом засечек.

На площадку между точками А и Б требуется установить узел машины — лебедку. Для этого прежде всего необходимо разметить центры фундаментных болтов. С установленной по главной оои струны отвесами переносят линию на плоскость, например, на закрепленную доску. Затем циркулем, представляющим в простейшем виде планку с двумя остриями, делают засечки определенными радиусами из точек А я Б (рис. 140), получают точку В — место установки одного из болтов. Таким же путем засекают точки Г. Д, Е—центры установки следующих болтов.

Рис. 2. Применение струны и отвесов при разбивке осей:

1 — проволока; 2 — отвес; 3 — блок; 4 — груз

Рис. 3. Разметка осей методом

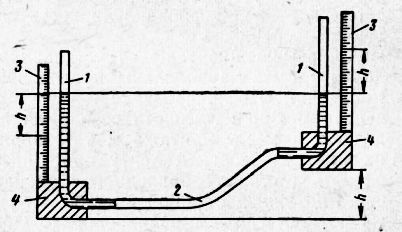

При проведении разметочных работ часто приходится наносить или проверять высотные отметки. Относительные отметки от какого-либо принятого условного нуля можно получить, пользуясь гидростатическим уровнем, не прибегая к специальным геодезическим приборам.

Гидроетатический уровень представляет две стеклянные трубки с линейками, соединенные между собой резиновой трубкой.

Ленточные конвейеры

Стационарные ленточные конвейеры устанавливают на полу на металлических эстакадах. Монтаж следует начинать разбивкой главной оси конвейера, осей приводного и натяжного узлов.

Сборку металлоконструкции начинают с участка приводной станции, а затем монтируют среднюю часть под ролико-опоры. После выверки и закрепления на металлоконструкцию конвейера устанавливают роликоопоры. Все ролики проверяют на легкость вращения от руки, на наличие осевой игры или заедания подшипников. Если в роликах имеются значительный дебаланс, заедание подшипников и осевая игра, то такие ролики подлежат переборке или должны быть заменены исправными. Поверхности роликоопор конвейера должны быть расположены в одной плоскости.

Рис. 4. Гидростатический уровень:

1 — стеклянные трубки;; 2 — резиновая трубка; 3 — линейки; 4 — плиты

Положение смонтированных роликов проверяют натянутым шнуром, а перпендикулярность к продольной оси—угольником. После выверки поперечины роликоопор крепят к металлоконструкции болтами с пружинными шайбами. Допускаемое отклонение роликов от плоскости ±2 мм.

Для возможности регулирования положения роликоопор отверстия в раме металлоконструкции должны быть овальными. На раме привода устанавливают в проектное положение подшипники барабана. Затем вал барабана соединяют с редуктором, а последний — с электродвигателем. Правильность установки редуктора и электродвигателя проверяют путем замера соосности их валов.

Привод конвейера необходимо обкатать до натяжения ленты и устранить выявленные дефекты.

Аналогично ведут монтаж натяжной станции с винтовыми натяжными устройствами, при этом проверяют правильность обоих винтов и перпендикулярность оси барабана продольной оси конвейера.

Сбрасывающие тележки устанавливают на рельсы. Рельсы должны быть параллельны продольной оси конвейера и прямолинейны. После проверки качества монтажа всех узлов конвейера .можно натягивать резиновую ленту, которую в рулоне подают к месту монтажа и устанавливают по оси конвейера на козлах. Лебедкой ленту протягивают по нижним ролико-опорам в сторону приводного барабана. Таким же образом через натяжной барабан выводят второй конец ленты и протягивают по верхним роликоопорам. Оба конца ленты стягивают талями и закрепляют в (зажимах.

Стыковка транспортерных лент

Существуют два основных метода соединения концов транспортерных лент: механический (при помощи металлических соединений частей или сшивки сыромятными ремнями) и вулка-низационный.

Стыковка концов лент механическим способом получила широкое распространение из-за простоты, но она обладает недостаточной прочностью и гибкостью. При механических соединениях применяются заклепочные соединения, соединения посредством крючьев и шарнирные соединения.

Лучшим способом соединений транспортерных лент является вулканизация, которую производят электрическими вулканизационными аппаратами, состоящими из двух дюралевых обогреваемых плит с зажимами. Разделка концов ленты производится так, как указано на рис. 142,а. Поверхность ступеней тщательно очищают щеткой от старой резины, следя за тем, чтобы ткань прокладок ленты не была повреждена. Затем очищенную поверхность промывают бензином и этил-ацетоном и промазывают резиновым клеем № 4547 завода «Каучук», разведенным в этил-ацетоне (раствор 1:3). После промазки между стыкуемыми поверхностями прокладывают сырую резину толщиной 0,5—0,8 мм (резиновую смесь № 4454 завода «Каучук»). Подготовленные таким образом концы ленты складывают и зажимают в вулканизированном аппарате.

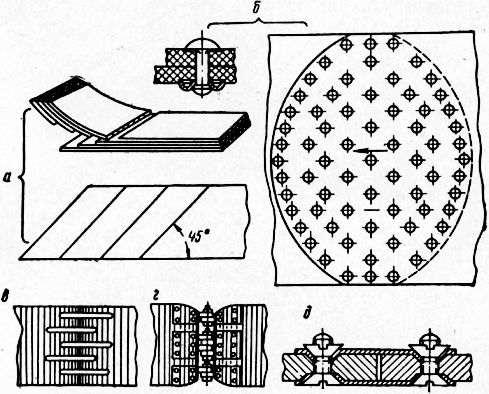

Рис. 5. Стыковка транспортерных лент:

а — вулканизацией; б — заклепками; в — крючьями;, г, д — шарнирные

Смонтированный конвейер первоначально опробывают на холостом ходу, проверяя при этом отсутствие перекоса ленты и задевания ее за края воронки и ограждения.

При опробовании конвейера под нагрузкой надо проследить, чтобы материал загружался на середину ленты. Односторонняя загрузка по ширине ленты вызывает сползание ее на сторону. Направление потока груза регулируют изменением положения загрузочной воронки.

Пластинчатые конвейры

Монтаж конвейера начинают с установки металлоконструкции средней части, при этом проверяют колею и прямолинейность направляющих угольников или рельсов для ходовой части. Допускается отклонение от прямолинейности в пределах 2 мм на 1 м, но не более 15 мм на всю длину конвейера. Отклонение по ширине колеи допускается ±2 мм. В стыках путевых направляющих не допускаются уступы выше 0,5 мм, а зазоры — более 3 мм.

После выверки металлоконструкции производят монтаж механизма привода. Очень важно, чтобы ось ведущего вала была установлена параллельно оси, соединяющей направляющие, а (звездочки —- симметрично главной оси конвейера. Нельзя допускать смещения зубьев звездочек относительно друг друга, при пуске конвейера это приведет к поломке пластин. Точно так же следует установить и выверить ось и звездочки натяжного устройства.

Ходовую часть надо монтировать очень тщательно. Шарнирные соединения собранных цепей должны быть подвижными. Подвижность проверяют путем поворота от руки звеньев цепи, лежащей на горизонтальной поверхности.

После проверки цепей ходовую часть вкатывают по направляющим конвейера, свободные концы цепей соединяют. Натяжными винтами устраняют провисание цепей, при этом ползун винта натяжного устройства располагают примерно на середине его хода.

После обильной смазки всех трущихся частей производят обкатку конвейера на холостом ходу в течение нескольких часов. Конвейер должен работать плавно, без стука и вибрации, тяговые цепи — набегать на звездочки без стука и срывов, ролики ходовой части не должны набегать ребордами на направляющие, полотно ходовой части— свободно поворачиваться на звездочках. При условии нормальной работы конвейера на холостом ходу можно приступить к обкатке конвейера под нагрузкой.

Элеваторы ковшовые

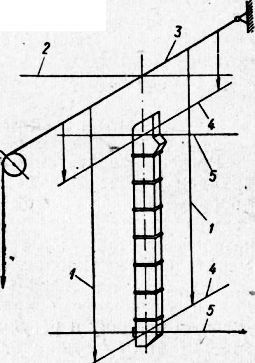

Приступая к монтажу элеватора, прежде всего надо разбить главные оси. Для их разбивки размечают две взаимно перпендикулярные горизонтальные оси у головки или башмака элеватора и при помощи отвеса переносят их на башмак (или головку). По этим осям производят разбивку отверстий фундаментных болтов башмака. Устанавливают башмак в сборе с натяжными устройствами (звездочками) на фундамент и заливают бетоном фундаментные болты.

По затвердевании бетона элеватор монтируют методом наращивания. Сначала устанавливают секции кожуха элеватора, затем поднимают головку элеватора. Головку элеватора сбал-чивают с верхней секцией кожуха, выверяя правильность установки верхнего и нижнего барабанов (звездочек). Особенно тщательно отвесами проверяют совпадение верхних и нижних звездочек.

В приводе элеватора: ведущий вал — редуктор — электродвигатель — проверяют соосность валов. Привод головки элеватора проворачивают от руки и обкатывают вхолостую.

Монтаж тягового органа начинают с разметки по шаблонам, затем пробивки отверстий для болтов крепления ковшей и подготовки концов ленты для стыкования. При креплении ковшей к ленте нужно очень тщательно следить, чтобы болты были надежно затянуты и головки болтов были заподлицо с лентой.

Ленту с помощью талей поднимают на головку элеватора и после огибания верхнего и нижнего барабанов стыкуют. Стыковку выполняют с помощью двух сблоченных между собой угольников.

Собранный элеватор обкатывают в течение нескольких часов. За это время надо проверить, чтобы ковши двигались без перекосов и своими кромками не задевали за кожух и разгрузочные козырьки элеватора. Обкатку элеватора под нагрузкой производят также в течение нескольких часов. При этом особенно важно проверить, чтобы весь разгружаемый материал попадал в разгрузочную воронку без обратного просыпания в кожух.

Рис. 6. Разбивка осей при монтаже элеватора:

1 — отнес; 2 — главная продольная ось; 3 — главная поперечная ось; 4 — поперечная рабочая ось; 5 — продольные рабочие оси

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж машин непрерывного транспорта"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы