Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие положения. Машинист должен ежедневно осматривать электрические машины и аппараты. При ежедневных осмотрах необходимо чистить, смазывать электрооборудование, проверять его работу и выявлять неисправности. Особое внимание следует обращать на исправность защиты, отсутствие недопустимых перегревов, четкость срабатывания аппаратов управления электроприводом. Один раз в 5—10 дней крановая бригада при участии электромонтера проводит контрольный осмотр электрооборудования и выполняет мелкий крепежный ремонт, устраняет неисправности, меняет изношенные контакты, пружины, щетки. Кроме того, при осмотрах регулируют токоприемные устройства и проверяют: предохранители (испорченные заменяют новыми), заземляющие устройства, смазку в подшипниках (при необходимости меняют ее), силовую цепь, изоляцию и ее сопротивление, защиту троллейной линии, состояние кольцевых токоприемников, системы магнитных пускателей, тормозных электромагнитов, контакторов, прочность пайки и крепления наконечников.

Результаты ежедневных и контрольных осмотров старший машинист заносит в журнал приема и сдачи смен.

Электрические машины и аппараты очищают сухим чистым воздухом под давлением до 0,2 МПа. Струя должна быть направлена так, чтобы пыль не забивалась вглубь обмоток. При отсутствии пневматической сети обмотки обдувают переносными мехами. Аппараты протирают чистыми тряпками (техническими салфетками); применять бензин для протирки катушек и других деталей, покрытых асфальтовым лаком, запрещается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При осмотрах электрооборудования узлы разбирают только при крайней необходимости. Разбирая любой аппарат, необходимо проявлять особую осторожность. Снимая детали, отмечают последовательность их демонтажа. Во всех случаях, даже при симметричных деталях, следует отмечать верх и низ детали и строго придерживаться этих обозначений при сборке.

Целесообразно на кране иметь запас щеток, катушек, пружин, щеткодержателей, контактов и др. Перечень запасных частей электрооборудования обычно приводят в ценниках и каталогах.

Для измерения зазоров, определения давления контактов и щеток на кране необходимо иметь набор измерительных инструментов и приборов — стальной щуп, пружинный динамометр со шкалой до 2,5—3 кг, мегомметр, нагрузочную вилку и др.

Электродвигатели. На контрольных осмотрах электродвигателей необходимо тщательно следить за величиной зазора между сердечником статора и ротора. Этот зазор определяют стальным щупом без разборки машины через специальное отверстие в подшипниковом щите.

На крановых двигателях с 0 по 4-й габарит установлены шариковые подшипники с набивкой их консистентной смазкой на срок от одного до двух лет.

В случае нагрева подшипников необходимо проверить состояние их смазки и, если надо, заменить ее.

Наличие износа определяют покачиванием обоймы подшипника относительно шариков, а в неразобранном виде — покачиванием вала.

При замене негодной изоляции лабиринтное кольцо, подшипник и упорную втулку снимают посредством струбцин, затем шейку вала зачищают наждачной бумагой № 100—120 и протирают чистой тряпкой.

Посадку нового подшипника выполняют следующим образом. Сначала надевают предварительно нагретое до температуры 130—150 °С лабиринтное кольцо, затем подшипник подвешивают на проволоке в масляной ванне и нагревают его до 90 °С, после чего быстро вынимают и насаживают на вал легкими ударами через медную прокладку (обычно кусок трубы). Упорную втулку насаживают также нагретой до 140 °С.

Все свободное пространство шарикоподшипников заполняют смазкой. Смазку закладывают также в лабиринтные канавки подшипниковых щитов и крышек. Необходимо помнить, что чрезмерное заполнение смазкой камер подшипникового узла может вызвать дополнительное сопротивление вращению ротора и нагрев двигателя.

Перед установкой ротора в полость статора помещают картонку, толщина которой равна зазору между ротором и статором. Подшипниковые щиты устанавливают в прежнем положении в соответствии с рисками, нанесенными на их привалочных частях. После сборки двигатель прокручивают от руки; ротор правильно собранного двигателя должен легко поворачиваться. Затем двигатель работает вхолостую в течение 5—10 мин.

При нормальной работе щетки электродвигателя с фазным ротором не должны искрить. Образование искр красноватого или зеленоватого цвета указывает на неисправность механизма, при этом щетки изнашиваются и разрушаются.

Необходимо, чтобы щетки в местах соприкосновения с кольцами имели зеркально-гладкую поверхность. Вновь устанавливаемую щетку предварительно обрабатывают по радиусу кольца, шлифуют стеклянной крупнозернистой бумагой, а затем более мягкой. Щетку шлифуют непосредственно на месте установки, для чего стеклянную бумагу помещают между кольцом и щеткой и протягивают вперед и назад. Отшлифованные кольца обдувают сжатым воздухом, *атем протирают чистой тряпкой, смоченной в бензине.

Большое значение имеет сила нажатия щеток на кольца. При слабом нажатии не обеспечивается достаточный контакт и кольца нагреваются; сильное нажатие вызывает быстрое разрушение щеток. Для применяемых в двигателях MTF щеток Ml удельное нажатие должно быть не меньше 2 Н/см2. Силу нажатия щетки на кольцо измеряют динамометром. Когда длина щеток укоротится настолько, что возникает опасность их поворота в щеткодержателях, щетки заменяют новыми.

Зазоры между обоймой щеткодержателя и щеткой должны быть не более 0,4 мм. Если нет щеток нужного размера, берут щетки других (больших) размеров и напильником доводят их до нужных размеров, а затем шлифуют стеклянной бумагой.

Токопроводящий провод запрессовывают в гнездо щетки с медным порошком или крепят заклепкой из медной фольги. Закрепление должно быть прочным во избежание нагрева и искрения щетки. Одновременно необходимо проверить крепление щеткодержателей. Перед установкой щетка должна быть обработана по радиусу кольца. Если давление щеток ослабло, следует заменить пружины щеткодержателей. Применять нестандартные пружины нельзя.

В ряде случаев искрение электродвигателя может произойти из-за неисправности контактных колец, неравномерного износа их по окружности, образования на поверхности наплывов, загрязнений. При износе контактных колец рабочую часть их протачивают на токарном станке. При этом предельно допускаемый диаметр колец для двигателей габарита 0 составляет 70 мм, для двигателей габарита 1 — 85 мм, для 2 и 3 — 105 мм, 4 и 5 — 132 мм.

При обнаружении крупных дефектов в обмотках двигателей производят полную замену катушек статора или пакета ротора, щеточного механизма и коллектора в специальных мастерских.

Тормозные электромагниты. Тормозные электромагниты при контрольном осмотре очищают от пыли и грязи, обдувая сжатым воздухом и протирая металлические части тряпкой, слегка смоченной в керосине. Проверив крепление корпуса, катушек и ярма, необходимо отрегулировать ход якоря, который должен втягиваться быстро, без ударов и во включенном состоянии плотно прилегать к ярму катушки.

Признаком ненормальной работы тормозного электромагнита служит повышенное гудение, которое является следствием неплотного прилегания якоря к ярму катушки перекоса якоря, ослабления крепления держателей. Перекосы устраняют регулировкой болтов, крепящих ярмо. В ряде случаев электромагниты бездействуют вследствие падения напряжения в электрической сети: нормальная работа их обеспечивается при напряжении не менее 80% от номинального.

Наиболее частой причиной неисправности катушек электромагнитов является чрезмерный перегрев или повреждение изоляции. На кране необходимо иметь запасной комплект катушек.

Электромагнит серии МО регулируют, сняв его крышку и перемещая якорь вручную. Если установлено заедание якоря, необходимо извлечь валик электромагнита, смазать его техническим вазелином. Затем, установив валик на место, регулируют ход якоря перемещением штока тормоза, который, упираясь в планку электромагнита, отжимает его и обеспечивает нормальный зазор. Шток тормоза поворачивают за квадратный хвостовик ключом, удерживая другим ключом наружную регулировочную гайку. При этом скоба, фиксирующая гайку, оттягивается и поворачивается на 90°. Ход якоря замеряют ключом-калибром по геометрической оси, проходящей через центры верхних заклепок на якоре и ярме. У электромагнитов ЛЮ-200Б ход якоря должен быть 5,5—8,0 мм, МО-300Б — 9—13 мм, причем регулировку осуществляют по нижнему пределу.

Контроллеры. Нормальный уход за контроллерами включает своевременную чистку, регулирование и замену быстроизнашивающихся деталей и контактов. Принимая смену, машинист должен несколько раз повернуть маховик или рукоятку контроллера и убедиться, что пуск и торможение электродвигателей происходят нормально; после этого контроллер обтереть снаружи чистыми концами.

Один раз в три смены контроллер осматривает электромонтер или старший машинист, имеющий права электромонтера. При осмотре снимают кожух и проверяют состояние контактов, креплений, устраняют обгары или поломки. Во время осмотра смазывают трущиеся поверхности контроллера техническим вазелином, а зимой — веретенным маслом марки 3.

По мере выхода из строя быстроизнашивающихся деталей их заменяют новыми. Для замены главных контактов контроллера достаточно откинуть дугогасительную камеру и отвинтить болты, крепящие оба контакта. Значительно сложнее заменить пружины. Для этого необходимо снять кулачковый элемент с рейки. Освободив зажимы кулачкового элемента от проводов и шин и отвинтив болт, крепящий кулачковый элемент к рейке, вал поворачивают так, чтобы ролик элемента попал во впадину кулачковой шайбы.

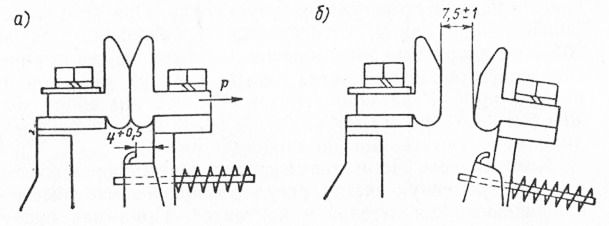

Контакты кулачковых контроллеров регулируют по раствору и силе нажатия. Величины растворов контактов приведены на схеме (рис. 91). Силу нажатия проверяют пружинным динамометром. Проложив между контактами бумажную ленту, оттягивают динамометром пружину за край подвижного контакта и отмечают натяжение, при котором лента может быть свободно выдернута. Величина этого натяжения и является начальным нажатием контактов контроллера. Конечное нажатие Р измеряют при замкнутом от руки контакте.

Контактные поверхности контроллера, покрытые каплями застывшего металла, нагаром, необходимо зачистить напильником. Пользоваться для этой цели наждачной или стеклянной бумагой не рекомендуется. Серебряные контакты очищают бархатным напильником или замшей.

Рис. 91. Измерения величины раствора и нажатия контактов кулачкового контроллера:

а — контакты закрыты; б — контакты открыты; Р — направление усилия динамометра

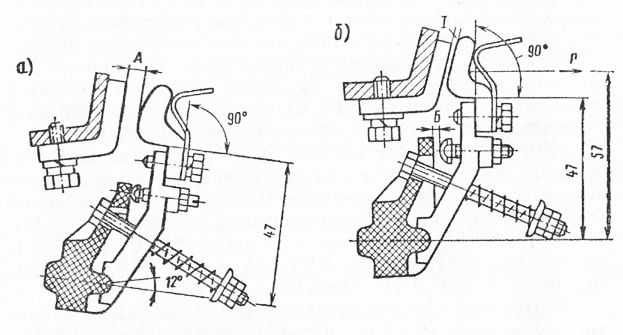

Контакторы и командоаппараты. Надежная работа контакторов обеспечивается главным образом исправным состоянием контактов. Как и в кулачковых контроллерах, контакты контакторов проверяют на нажатие, провал и раствор (рис. 92).

Силу нажатия определяют пружинным динамометром и бумажной лентой, проложенной между контактами. При определении начального нажатия динамометр цепляют за петлю, сделанную из тонкой проволоки или шнура и установленную в месте начального касания контактов.

Рис. 92. Измерение величины раствора и нажатия контактов контактора:

а — контакты открыты; б — контакты закрыты

Конечное нажатие измеряют при замкнутом от руки контакте. Петли при этом надевают на место окончательного касания контактов. Величину провала определить нельзя, она контролируется расстоянием между подвижным контактом и его упором. Раствор измеряют при разомкнутом контакторе.

При проверке контакторов следят, чтобы поперечное смещение подвижного контакта относительно неподвижного было не более 1 мм. Контакты должны соприкасаться между собой не менее чем на 3/4 своей ширины.

Увеличить конечное давление при уменьшении раствора контактов можно, изменяя положение планки подвижного контакта на валу контактора. Для этого ослабляют одну из гаек хомута, крепящего планку, и затягивают другую гайку. После регулировки нужно проверить, не произошло ли ослабление пружинных шайб под гайками, которое может привести к расстройству крепления контактора.

Для регулировки контакторов разрешается некоторое подгибание предварительно снятой планки. При одновременном понижении начального и конечного давления необходимо заменить пружину. Уменьшение только конечного давления при нормальном начальном указывает на износ контакта, взамен которого устанавливают новый. Установив гибкое соединение на контакторе, нужно несколько раз включить и отключить его рукой, чтобы убедиться в равномерном изгибе соединения по всей длине. Около наконечника изгиб должен быть наименьшим.

Блок-контакты имеют серебряные или медные контакты, зачищенные до блеска. Устанавливая новый мостик, нужно проверять правильность положений стойки и ее состояние. Смещение контактов не должно превышать 1 мм.

Во время каждого контрольного осмотра контакторы необходимо тщательно очищать от грязи, зачищать напильником мелкие капли застывшего металла. Контакторы осматривают после больших аварийных токов, так как при этом между контактами образуется мощная дуга,- расплавляющая металл. Мелкие капли металла на поверхности контактов могут вызвать спайку последних, что в свою очередь приводит к серьезным авариям крана.

Необходимо проявлять повышенную осторожность при установке дугогасительных камер, которые изготовляют из хрупкого материала (асбоцемента или керамики). Камеры состоят из двух перегородок, зазоры между камерами и контактами должны быть достаточными для свободного движения последних. Работа контактора со снятыми камерами запрещена. Чтобы снять камеру с контактора второй величины, ее поворачивают вверх до отказа, а с контактора первой величины — вперед вверх.

Для замены катушки у контакторов снимают пружинную шайбу. Для этого нажимают на выпуклую ее часть и одновременно тянут за отогнутый край. Сняв шайбу, необходимо вынуть или отогнуть вверх стойку-упор.

При снятии катушек магнитной системы контактора третьей величины ослабляют и отводят вверх стойку-ограничитель хода якоря, а якорь откидывают вниз. Отвинчивать скобу с якорем от вала не рекомендуется. Во всех контакторах нормально закрытые блок-контакты снимают вместе со скобой.

Нормально работающий контактор издает легкий равномерный гул. Если гул повышается или сопровождается дребезжанием, это означает, что контактор неисправен. Необходимо проверить состояние катушки и работу механической части. При замыкании витков и других неисправностях катушки ее также заменяют новой. Следует проверять, нет ли перекоса магнитьой системы контактора. Перекос может произойти вследствие износа или сдвига листов ярма и якоря, а также при изменении взаимного расположения якоря и ярма. Чтобы обнаружить перекос, между якорем и ярмом прокладывают лист копировальной бумаги и несколько раз замыкают контактор. По отпечаткам на отшлифованной поверхности якоря устанавливают наличие перекоса. Необходимо следить за состоянием короткозам-кнутого витка: неисправный виток заменяют новым. Проверяя механическую часть, необходимо обследовать надежность крепления аппарата к щиту, вал контактора должен легко поворачиваться в подшипниках.

При контрольном осмотре рекомендуется смазывать подшипник через специальное отверстие тремя-пятью каплями машинного масла. Смазывая подшипники, надо следить, чтобы масло не попадало на детали контактора, особенно на изоляцию. Если после смазки подшипник поворачивается туго, необходимо ослабить его крепящие болты, затем несколько раз повернуть вал и снова закрепить болты.

Блокировочные контакты так же, как и силовые, проверяют при контрольном осмотре на нажатие, провали раствор. Начальное нажатие должно быть 1,3 Н, а конечное — 3 Н.

На рис. 93 показана схема регулировки контактов ко-мандоаипаратов.

Магнитные пускатели. Сильное гудение магнитной системы пускателя свидетельствует о его неисправности, вызванной плохой затяжкой винтов, крепящих сердечник, повреждением короткозамкнутого витка, чрезмерным нажатием контактов, неполным прилеганием якоря к сердечнику вследствие загрязнения поверхности прилегания.

Во всех этих случаях необходимо установить причину неисправности и, устранив ее, испытать пускатели в работе. Слабое нажатие контактов пускателя приводит к перегреву, сильное препятствует включению пускателя.

Перегоревшую катушку магнитного пускателя заменяют заводской или перематывают.

Ход штоков блокировочного механизма и блок-контактов регулируется специальными винтами-толкателями. Сопротивление изоляции толкателя не должно быть менее 1 МОм.

При выпуске магнитных пускателей заводы производят значительный объем запасных частей к ним: втягивающие катушки — 10% от общего изготовления катушек на заводе, контактные мосты главных контактов и неподвижные главные контакты — 12%, мосты и неподвижные контакты блок-контактов —3%, контактные и возвратные пружины — 5 %. Поэтому при эксплуатации магнитных пускателей лучше всего пользоваться деталями и узлами заводского производства.

В случае сильного обгорания контактов пускателя допускается зачистка их мелким надфилем, но ни в коем случае нельзя пользоваться наждачной бумагой. В процессе эксплуатации необходимо следить, чтобы износ контактов происходил равномерно по всей его поверхности. При значительном износе главных контактов одной из фаз по сравнению с главными контактами другой фазы рекомендуется подвижные и неподвижные контакты поменять местами, проверив величину провала контактов.

При появлении гудения магнитной системы вследствие неплотного прилегания поверхностей якоря и сердечника работоспособность их можно продлить шлифовкой этих поверхностей на станке.

Примерно после 1 млн. включений проверяют правильность регулировки механической блокировки реверсивных пускателей. Эту регулировку производят при снятом напряжении. Снимают дугогасительные крышки и нажимают на траверсу главных контактов левого контакта. Если при этом подвижные и неподвижные контакты правого контакта замыкаются или зазор между ними будет менее 2—2,5 мм, то это означает, что механическая блокировка разрегулирована. Регулировку восстанавливают регулировочными болтами с контргайками при снятом с панели пускателе. Ремонт аппаратов сводится к замене катушек, опиловке наплавленного металла на контактах, замене контактов, пружин и кулачков.

Ящики сопротивлений и токовая защита. Постоянный уход за сопротивлениями предохраняет их от быстрого износа. Признаком неисправности пускового сопротивления является возрастание пускового тока якоря, а следовательно, увеличение искрения контактов контроллера и сильный нагрев элементов. Неисправное сопротивление разбирают, обдувают сжатым воздухом, ослабшие элементы подтягивают. Замкнутые накоротко элементы должны быть выправлены установкой между ними слюды или асбестовых прокладок. В ряде случаев при больших перекосах пластин устанавливают компенсирующие шайбы.

Если константановая проволока имеет местный обрыв, неисправность устраняют пайкой проводника в месте разрыва. При этом допускается сокращение длины проводов. Пайку выполняют твердым припоем—латунью, серебряным или медно-фосфористым. В крайнем случае оборванные концы проволоки огибают в виде колец и стягивают болтом.

Исправная работа сопротивлений зависит от плотности затяжки всех соединений. Сопротивление не должно нагреваться ни в одной точке до температуры более 300 °С для константана и 350 °С — для фехраля. Температуру измеряют специальным термометром. Низкая температура нагрева сопротивлений указывает на излишнее количество элементов. Необходимо привести сопротивление в соответствие с типом двигателя, а высвобождающиеся элементы использовать как запасные части.

Если сопротивление выбрано неправильно, то двигатель будет работать ненормально. Способы регулирования сопротивлений приведены в табл. 44.

Пусковые сопротивления обычно подбирают из стандартных резисторов исходя из конкретной специализации крана по паспорту контроллера или принципиальной схеме завода-изготовителя.

Примерные значения пусковых сопротивлений по отношению к номинальному сопротивлению ротора для кулачковых контроллеров приведены ниже.

Ступени дополнительного сопротивления обмотки ротора …….Р6—Р5 Р6—Р4 Р6—РЗ Р2—Р4 Р1-Р5

Катушки токовых реле при выходе из строя заменяют новыми, заказанными по каталогу 5ТД.522.186, исходя из номинального тока в цепи их установки. Если необходимо изготовить катушку реле на напряжение 220 В, в мастерских берут проволоку диаметром 4 мм, а на напряжение 380 В — провод ПБД 2,1 х3,53 и наматывают 8 и 16 витков.

При эксплуатации предохранителя запрещается применять «волоски» или «жучки» вместо сгоревших плавких вставок предохранителей, установленных в электрических цепях, не защищенных реле максимального тока. Плавкие вставки должны быть впаяны в кожух предохранителя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Содержание и ремонт электрического оборудования козлового крана"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы