Строй-Техника.ру

Строительные машины и оборудование, справочник

Нагрузки, действующие на металлоконструкции перегружателей, разделяются на постоянные, временные и особые. К постоянным относятся нагрузки, сохраняющие свое значение в те-чёние всего эксплуатационного периода (вес металлоконструкции, предварительное напряжение конструкции). К временным относятся нагрузки, изменяющие свое значение в различные периоды эксплуатации (вес материала в перегрузочных устройствах; нагрузки при передвижении грейферной тележки; нагрузки на обслуживающие площадки отвеса людей, ремонтных материалов, деталей; нагрузки при передвижении перегружателя; инерционные и перекосные нагрузки; ветровые нагрузки; вес обледенения конструкций; температурные воздействия; нагрузки, возникающие при перевозке, монтаже или реконструкции). К особым относятся нагрузки, возникающие редко, чаще в аварийных ситуациях (сейсмические воздействия; нагрузки при ударе грейферной тележки или крана о буфер; перекосные нагрузки при аварийном перекосе перегружателя).

Весовые нагрузки металлоконструкции. Масса перегружателя, в том числе и металлоконструкций, в значительной степени зависит от его конструктивной схемы. С применением жесткой системы вместо шарнирной масса перегружателя уменьшается на 14%, при этом масса металлоконструкций снижается на 26%.

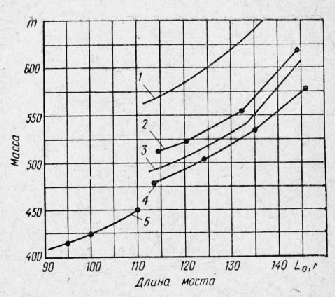

Зависимость массы металлоконструкций перегружателей от типов перегружателей и длины их мостов показана на рис. 1.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для предварительных эскизных подсчетов массу металлоконструкций с достаточной степенью точности можно определять, используя существующие аналогии и графики массы, изображенные на рис. 1. При этом масса в % по отдельным узлам распределяется так: мост — 80 (70); жесткая опора— 10(15); гибкая опора — 7 (12); лестницы и площадки — 3. Первые цифры относятся к перегружателям жесткой системы с решетчатой конструкцией, цифры в скобках — к перегружателям трубчато-балочной конструкции.

В этом случае на основании вычисленных усилий подбирают сечения элементов конструкции и рассчитывают их площади.

Фактическая масса конструкции, как правило, несколько (до 5%) превышает проектную в результате замены сортамента, дополнительных технологических деталей и плюсовых допусков на размеры прокатной стали. Это превышение массы при расчете по предельным состояниям учитывается коэффициентом перегрузки п.

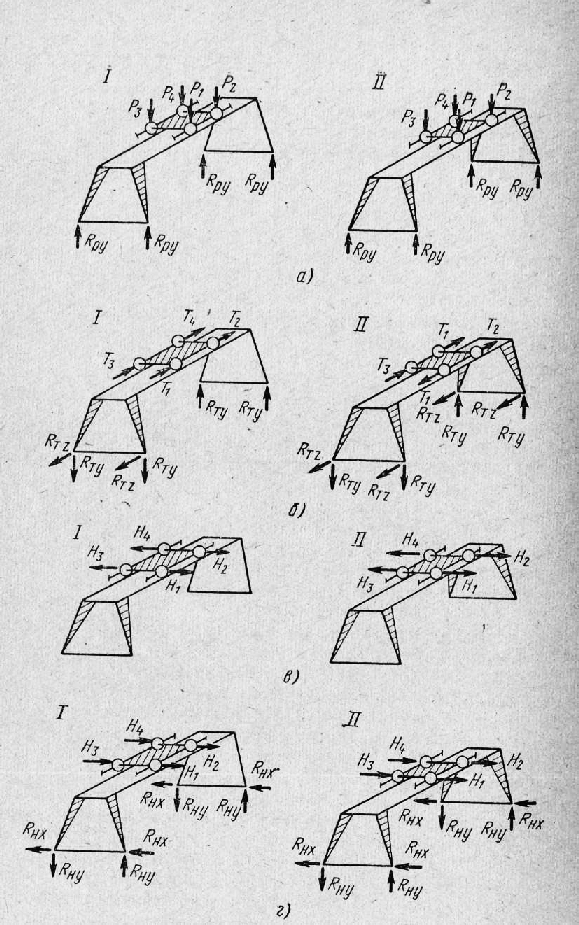

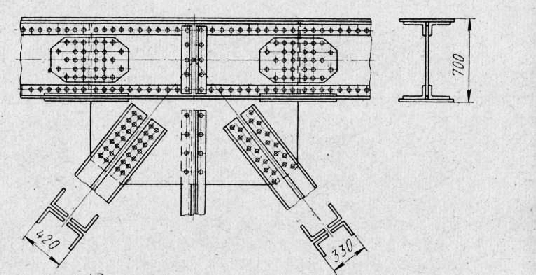

Воздействия грейферной тележки. Давление от массы металлоконструкций грейферной тележки, оборудования и груза передается на подтележечный рельс через ходовые колеса (рис. 2, а).

Горизонтальные продольные нагрузки Т, возникающие при передвижении грейферной тележки в период пуска и торможения, принимаются равными 0,1 суммы давления Р всех ее ходовых колес и приложены на уровне головки подтележечных рельсов (рис. 2, б).

Горизонтальные поперечные нагрузки Я, возникающие вследствие конусности поверхностей ходовых колес грейферной тележки, исчисляются как 0,1 величины давления Р на колесо и приложены на уровне головки подтележечных рельсов (рис. 2, б).

В результате ударов ходовых колес о выступающие части подтележечных рельсов на стыках, неплотного закрепления рельсов, а также боковой инерции тележки при больших скоростях передвижения возникают боковые силы (боковые удары). Величины этих сил принимаются равными 0,1 вертикального давления на ходовое колесо. Эти силы приложены поперек рельса на уровне его головки (рис. 2, г).

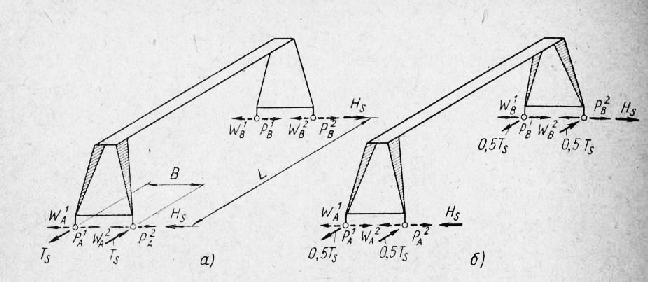

Во время движения перегружателя одна из опор стремится опередить другую, вызывая тем самым перекос конструкции. Для ориентировочных расчетов перекосная нагрузка Hs, действующая на металлоконструкцию, может быть принята равной 5— 20 кг на тонну веса перегружателя в зависимости от конструктивной схемы, пролета, высоты, жесткости опор, качества укладки подкрановых путей и состояния узлов механизмов передвижения (балансиров, ходовых колес и т. п.). Схемы нагрузок, действующих на металлоконструкцию, показаны на рис. 103.

Воздействие перекосных нагрузок принято учитывать смещением одной опоры относительно другой. Перекосная деформация в рабочем состоянии принимается равной 0,3—0,8% величины

пролета. Металлоконструкции рассчитывают при максимальной перекосной деформации (при пролете 76,2 м она составляет 600 мм).

Ветровые нагрузки. При расчете металлоконструкций перегружателей нормативная ветровая нагрузка принимается равномерно распределенной, интенсивность которой определяется в соответствии с указаниями гл. III. Наветренную площадь элементов перегружателя можно определить как произведение теоретической площади и коэффициента заполнения. При этом теоретическую площадь вычисляют по осевым геометрическим размерам, а коэффициент заполнения принимают равным 0,4—0,6 для решетчатых конструкций и 1 — для сплошностенчатых.

Температурные нагрузки. Воздействие колебаний температуры принимается одинаковым для всех частей металлоконструкций независимо от их географиеской ориентации при температурном перепаде 70° С и коэффициенте линейного расширения at = = 0,000012. Температурные нагрузки учитываются только для систем, статически неопределимых (рамных схем).

Особые нагрузки. К категории особых нагрузок относятся воздействия, связанные чаще всего с временной неисправностью или отказом систем ограничения.

При расчете металлоконструкций перегружателей рассматривают следующие эксплуатационные состояния перегружателя:

1) рабочее состояние «подъем и перемещение груза». При этом грейферная тележка поднимает груз и перемещается с грузом вдоль крана; перегружатель находится в неподвижном состоянии, грейферная тележка располагается в пределах пролета либо в крайних положениях на консолях;

2) рабочее состояние «передвижение крана». При этом перегружатель передвигается, грейферная тележка без груза располагается в пределах пролета или на опорах;

3) нерабочее состояние. Перегружатель застопорен, грейферная тележка без груза располагается над одной из опор.

Конструкции, работающие при темперетуре от —40 до —65 °С, изготовляют из термически улучшенной стали марок 09Г2С, 15ХСНД, 10ХСНД.

Для вспомогательных нерасчетных или недостаточно загруженных элементов (лестниц, площадок, ограждений и т. п.) используют углеродистую сталь марки ВСтЗкп2 по ГОСТу 380—71.

Эффективность применения низколегированных сталей в элементах металлоконструкций перегружателей начинает возрастать для пролетов более 76,2 м.

Практика показала, что кипящая сталь непригодна для основных расчетных элементов металлоконструкций перегружателей вследствие неоднородности ее структуры, склонности к ликвидации отдельных элементов, высокого порога хладноломкости (от —10 до —20° С) и большей по сравнению со спокойной сталью чувствительности к старению.

В перегружателях решетчатой конструкции низколегированную сталь применяют для главных ферм, ездовых балок, стоек жесткой и гибкой опор; для перегружателей трубчато-балочной конструкции такую сталь используют почти для всех основных элементов.

В настоящее время для конструкций перегружателей применяют сварные элементы, соединяемые в узлах высокопрочными болтами. Подобные соединения имеют технологические преимущества перед монтажными соединениями на заклепках: снижается трудоемкость и стоимость их устройства, улучшаются условия труда рабочих, снижаются требования к квалификации сборщиков, требуется меньшее число рабочих, отсутствуют горячие процессы, а также рассверловка и прочистка отверстий, повышается усталостная прочность соединений [6].

Для высокопрочных болтов может быть использована углеродистая сталь марки 35 по ГОСТу 1050—60, а также сталь марки 40Х по ГОСТу 4543—61. Болты термически обрабатывают в готовом изделии. Временное сопротивление разрыву по резьбе после термической обработки их должно быть не ниже 81 кгс/мм2 для углеродистой стали и не ниже 110 кгс/мм2 для легированной.

Болты нормальной и повышенной точности следует изготовлять из углеродистой стали марок ВСтЗсп, ВСтЗпс, ВСтЗкп, ВСт5, поставляемой по ГОСТу 380—-71, а также из низколегированной стали марок 09Г2~, 14Г2 и 15ХСНД по ГОСТу 5058—65.

Для металлоконструкций, эксплуатируемых или монтируемых при температуре от —40 до —65° С, следует применять болты из углеродистой стали марки 35 по ГОСТу 1050—60 или легированной стали марки 35Х по ГОСТу 4543—61; допускается также изготовлять болты из низколегированной стали марок 09Г2, 14Г2, 15ХСНД по ГОСТу 5058—65. Болты подвергают нормализации или закалке с высоким отпуском. Применяемая для болтов сталь должна отвечать требованиям по ударной вязкости при температуре —701 С и после механического старения.

В конструкциях, выполненных из листового проката в виде замкнутых крупногабаритных коробчатых или трубчатых элементов, заводские и монтажные соединения выполняют сварными.

Сварочные материалы выбирают с учетом условий эксплуатации сооружения и в соответствии с принятой маркой стали.

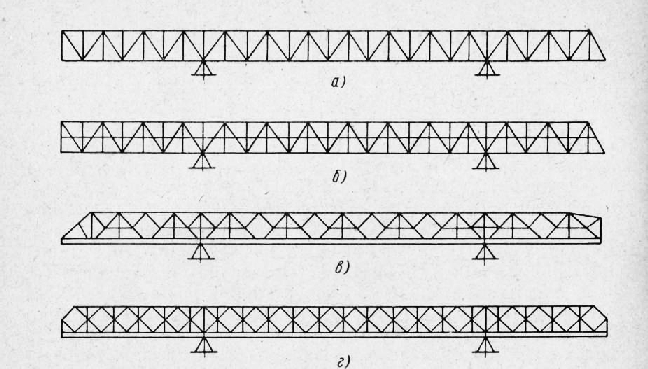

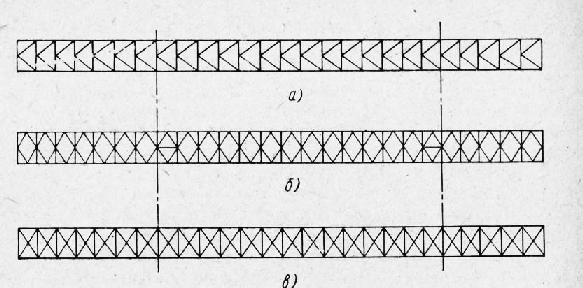

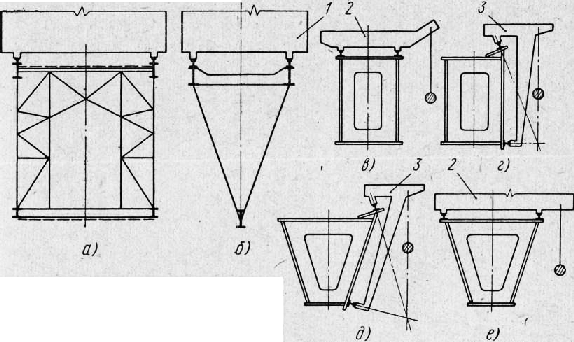

Решетки главных ферм могут иметь различную схему расположения раскосов, стоек и подвесок. Чаще всего применяются треугольная система с дополнительными подвесками и стойками, треугольная система с подвесками и стойками и с дополнительным средним поясом, треугольная система со стойками и дополнительными шпренгелями, ромбическая система решетки (рис. 4).

Дополнительные элементы решетки в виде среднего пояса и шпренгелей используют при высоких главных фермах, когда появляется необходимость уменьшить расчетную длину, а следовательно, и гибкость раскосов и стоек.

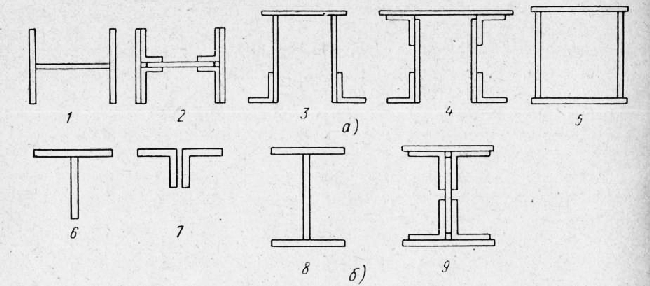

Ромбическая решетка рациональна при одностенчатых элементах поясов и решетки. Типы поясов и элементов решеток главных ферм изображены на рис. 5.

В последнее время наиболее широко используется Н-образное сечение. На рис. 106 изображен узел главной фермы с Н-образными сечениями, на рис. 7—9 — с коробчатыми, тавровыми и двутавровыми элементами.

В основных узлах обе главные фермы соединяют между собой поперечными связями. Такие связи обеспечивают пространственную жесткость мостового бруса и поддерживают ездовые балки или конструкции, на которых устанавливаются конвейеры.

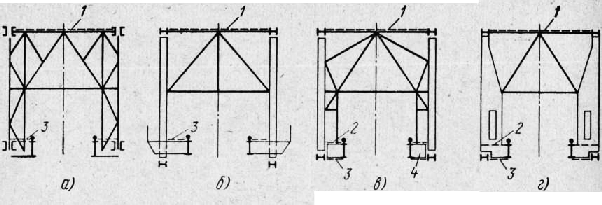

Схемы поперечных связей зависят от количества путей под грейферные тележки. Для однопутных мостов наиболее распространены схемы, изображенные на рис. 10.

К консолям поперечных рам крепятся ездовые балки. Конструкция этого узла разрабатывается с учетом восприятия консолью и элементами поперечных связей вертикальных и горизонтальных (поперечных и продольных) воздействий грейферной тележки. Вследствие ограниченных размеров этого узла, вызванных примыканием большого числа конструктивных деталей (ездовых балок, подтележечных рельсов, стыковых элементов, переходных площадок и т. п.), особое внимание должно быть направлено на исключение очагов концентрации напряжений.

Ездовые балки непосредственно воспринимают динамические воздействия грейферной тележки во время ее передвижения, а также при подъеме и перемещении грейфера с грузом. Характер воздействия грейферной тележки — непрерывный, почти всегда с максимальной загрузкой грейфера. Даже при передвижении грейферной тележки с порожним грейфером вертикальное давление на колеса уменьшается только на 10—12%.

Ездовые балки для- современных перегружателей выполняют в клепаном и сварном вариантах с мЬнтажными стыками на заклепках или высокопрочных болтах. Сечение балки делают двутавровым или коробчатым.

Наиболее часто выходят из строя верхние пояса ездовой балки и узлы крепления ее к поперечным рамам. Нормальная работа верхних поясов ездовых балок достигается, если:

1) при клепаном варианте верхний пояс выполнить из двух неравнобоких уголков с вертикальным расположением большой полки, соединенных горизонтальным листом; ребра жесткости разместить на расстоянии, равном примерно высоте балки, и приторцевать их к полкам поясных уголков; вертикальный лист пристрогать заподлицо с обушками верхних поясных уголков;

2) при сварном варианте верхний пояс приварить к стенке двусторонними сварными швами вогнутой формы с обеспечением полного провара; ребра жесткости разместить на расстояниях, равных высоте балки, и приварить их к верхним поясным листам;

3) материалом для ездовых балок служит сталь спокойной плавки с гарантией требований ГОСТа по ударной вязкости при отрицательной температуре и после механического старения. Это в равной степени относится как к углеродистой, так и к низколегированной стали;

4) при укладке подтележечных рельсов ось рельса совпадает с осью стенки ездовой балки; обеспечивается плавный проход колес грейферной тележки над стыками; крепления рельсов позволяют плотно прижимать подошвы рельса к верхнему поясу ездовой балки.

Продольные связевые фермы располагаются в Плоскости верхних и нижних поясов главных ферм.

В мостах с ездой понизу верхние связи воспринимают основную часть горизонтальных нагрузок. Нижние связи главным образом воспринимают продольные и поперечные нагрузки от колес грейферной тележки. В мостах с ездой поверху верхние и нижние связи поровну воспринимают внешние горизонтальные нагрузки, но, кроме того, верхние связи работают на продольные и поперечные нагрузки от колес тележки. Системы решетки связей зависят от схемы главных ферм и поперечных связей. Наиболее часто применяемые схемы решеток изображены на рис. 11.

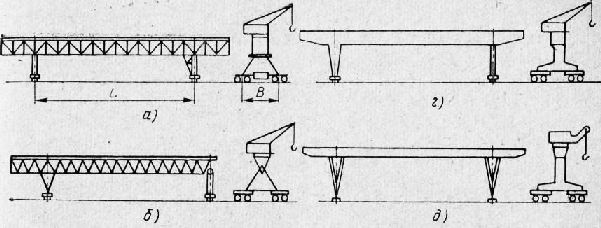

Различают подвижное соединение моста с жесткой и гибкой опорами; жесткое соединение моста с жесткой опорой и шарнирное с гибкой; жесткое соединение моста с жесткой и гибкой опорами.

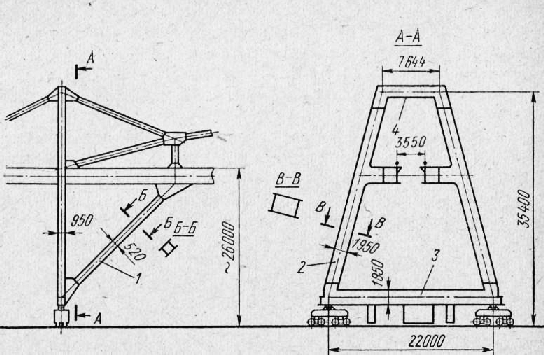

Перегружатели жесткой системы решетчатой конструкции отличаются невозможностью взаимного смещения надопорных узлов моста по отношению к опорам. Металлоконструкции мостового перегружателя состоят из двухконсольного моста решетчатой конструкции, двух решетчатых рамных опор и лестниц с площадками.

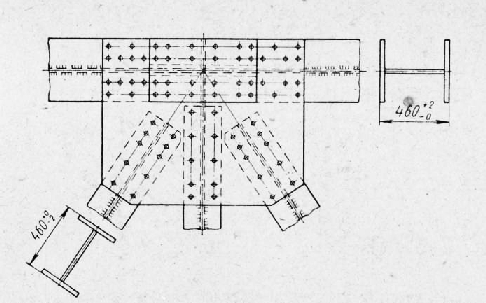

Мост выполняется в виде пространственной конструкции, состоящей из двух главных ферм, связанных между собой поперечными рамами и системой верхних и нижних продольных связей. Главные фермы имеют треугольную решетку с дополнительными стойками и подвесками. Пояса и раскосы — Н-образ-ного сечения. Монтажные стыки совмещены с узлами главных ферм. Основной узел с элементами поясов и раскосов Н-образного сечения изображен на рис. 6.

Строительный подъем придается консолям благодаря подъему концевых узлов; в пролетной части строительный подъем делать не обязательно. Строительный подъем консолей выбирается так, чтобы уклон подтележечных путей при нахождении тележки в крайнем положении на консоли не превышал 0,003.

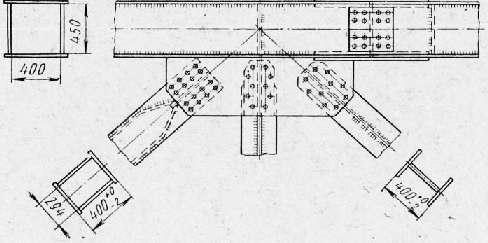

Поперечные рамы моста располагаются в узлах главных ферм и представляют собой полурамы, состоящие из двух двутавровых стоек переменной высоты и решетчатых соединительных связей. Поперечные рамы на ремонтной консоли предусматривают крепление подкрановых балок под ремонтный кран и выполняются П-образной формы.

Конструкция поперечных рам на свободной консоли и в пролете, а также на ремонтной консоли изображена на рис. 12. К консолям поперечных рам прикрепляются ездовые балки, по которым передвигается вдоль моста грейферная тележка.

Мост опирается на жесткую и гибкую опоры. Обе опоры представляют собой две вертикальные рамы, жестко соединенные с соответствующими узлами моста. Рама жесткой опоры связывается с мостом подкосами, идущими от опорного узла на ходовой тележке механизма передвижения к узлам нижнего пояса главных ферм.

Рама гибкой опоры присоединяется к узлам моста без шарниров. В плоскости главных ферм она достаточно податлива и своей гибкостью компенсирует дополнительные напряжения, возникающие в результате жесткого сопряжения.

Обе опоры имеют внутренние стойки двутаврового сечения и наружные ветви таврового сечения, связанные между собой системой раскосов и поперечных диафрагм.

Затяжка рам помимо участия в работе служит для крепления механических, и ручных противоугонных захватов, а также для размещения электрооборудования. Опорные узлы жесткой и гибкой опоры крепятся болтами к балансирам тележек механизма передвижения перегружателя.

Масса металлоконструкций перегружателей рассматриваемого типа при длине моста L0 = 114-И46 составляет 459—576 т при общей массе перегружателя соответственно 784—901 т.

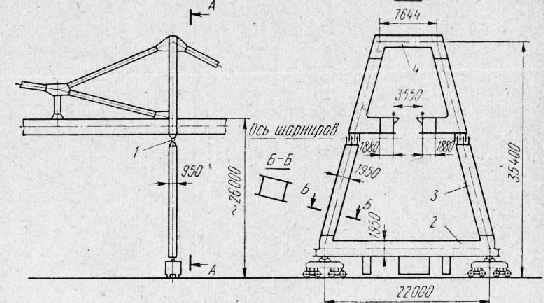

Перегружатели жесткой системы трубчато-балочной конструкции. Металлоконструкция перегружателя этого типа состоит из двухконсольного моста трубчато-балочной конструкции в виде сварной трубы с подвешенными к ней ездовыми балками, двух пространственных опор треугольной формы с основными элементами из сварных труб, соединяющимися над тележками механизма передвижения в опорные коробки, которые связаны одна с другой трубчатыми стяжками.

Габаритные размеры моста назначаются из условий возможности перевозки крупногабаритных блоков массой до 55 т по железным дорогам.

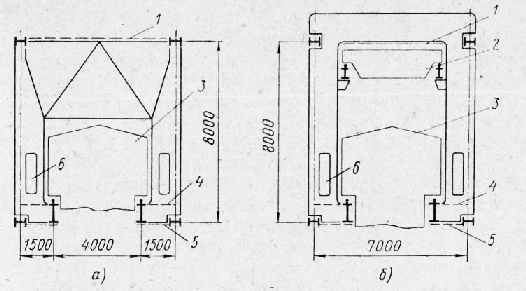

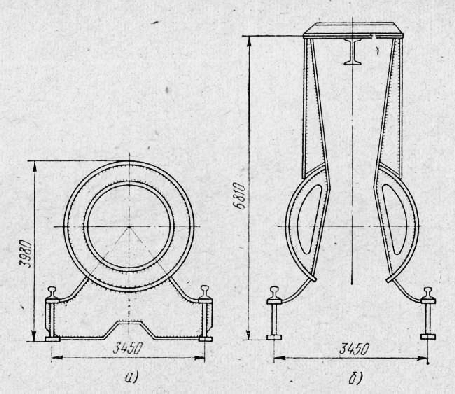

Главная труба сваривается из свальцованных листов и имеет наружный диаметр 2900 мм. Поперечные диафрагмы (рис. 13, а) представляют собой замкнутое кольцо, состоящее из стенки и обрамления. Под каждой диафрагмой с нижней стороны трубы приваривается поперечная балка, к консолям которой крепятся ездовые балки на расстоянии 3450 мм одна от другой. Верхние поясные листы балок по всей длине соединены с трубой гнутым тормозным листом, что обеспечивает совместную работу системы «труба + ездовые балки». Гнутый лист играет роль также амортизатора боковых нагрузок, возникающих при передвижении грейферной тележки по ездовым балкам.

Сечение ездовых балок имеет постоянную по всей длине моста высоту, равную 900 мм, и состоит из двух поясных листов и стенки, сваренных между собой. По верхним поясам балок укладываются рельсы, прикрепляемые специальными деталями к поясам ездовой балки. Такое крепление позволяет регулировать колею и относительное положение оси рельса и оси стенки ездовых балок. На участке между поперечными балками ездовые балки раскреплены двумя распорками. Последние крепятся к ребрам жесткости примерно посредине высоты балки.

Ремонтное оборудование перегружателя в виде двух кранов-укосин грузоподъемностью по 5 т и одной грузовой тележки грузоподъемностью 20 т располагается на ремонтной консоли-Ремонтная консоль (рис. 13, б) состоит из главной трубы, имеющей продольный вырез для опускания грузов, перемещаемых грузовой тележкой на землю, и П-образной надстройки. Внутри надстройки по всей ее длине приварены пути катания грузовой тележки.

Мост перегружателя соединяется с опорами специальной конструкцией, состоящей из двух коробчатых ригелей, двух плоскостей горизонтальных связей и двух распорок. Участок главной трубы приваривается к стенкам ригеля, имеющим в этом .месте полукруглый вырез диаметром 2900 мм, соответствующий наружному диаметру трубы.

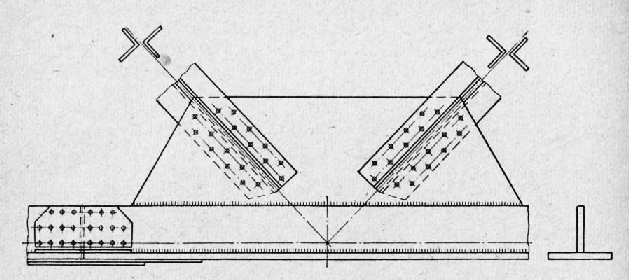

Опоры состоят из четырех наклонных трубчатых элементов диаметром 1220 мм; которые соединяются в нижней части в пространственную опорную коробку, устанавливаемую на верхние балансиры тележек механизма передвижения.

Поперек моста опора представляет собой две плоские наклонные рамы, состоящие из коробчатого ригеля, двух наклонных трубчатых элементов и двух опорных коробок, связанных одна с другой трубчатой стяжкой.

В верхней части на уровне оси трубы моста обе рамы соединяются описанной системой горизонтальных связей. Такие связи существенно повышают устойчивость трубчатых элементов опор. Внутри каждого трубчатого элемента вварены кольцевые диафрагмы, обеспечивающие пространственную жесткость элемента.

Отправочные элементы моста и опор сваривают на заводе-изготовителе и при монтаже соединяют в единую конструкцию. При этом можно стыки балки жесткости и элементы шпренгеля соединять на заклепках; стыки балки жесткости соединять сваркой, а элементы шпренгеля — заклепками; стыки балки жесткости соединять сваркой, а элементы шпренгеля — высокопрочными болтами, работающими на трение.

Масса металлоконструкций перегружателя L = 76,2 м шпрен-гельной конструкции при длине моста L0 = 142 м равна 709 т при общей массе перегружателя 962 т.

В перегружателе жесткой системы коробчато-балочной конструкции коробчатые балки жесткости используются в комбинированной системе, если эти элементы совмещают функции ездовых балок и верхних поясов решетчатых главных ферм или в одно-балочной системе (рис. 18).

Поперечное сечение главной балки зависит от способа опира-ния грейферных тележек. Наиболее часто встречающиеся поперечные сечения показаны на рис. 19.

Главные балки моста решетчатой конструкции имеют двутавровые верхние пояса, к которым крепятся рельсы под полноповоротный стреловой грейферный кран.

Жесткая и гибкая опоры состоят из одиночной коробчатой стойки, опирающейся иа затяжку между двумя тележками механизма передвижения, и внешне имеют Х- или L-образную формы. Гибкая опора соединяется с мостом жестко или шарнирно. Затяжка обеих опор используется для размещения электрооборудования и противоугонных захватов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Нагрузки на перегружатели"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы