Строй-Техника.ру

Строительные машины и оборудование, справочник

Правильная техническая эксплуатация позволяет сохранить производительность, экономичность, надежность и другие качественные показатели машины практически неизменными в течение всего периода ее эксплуатации при обеспечении безопасных условий труда обслуживающего персонала.

Главные задачи технической эксплуатации перегружателей: создать расчетные условия работы всего перегружателя и отдельных его механизмов; следить за исправным состоянием механизмов, аппаратов и деталей; обеспечить безопасные условия труда для обслуживающего персонала.

Эти задачи решаются путем регулярной смазки узлов трения в соответствии с паспортом или картой смазки; осуществления системы технического обслуживания (ТО) и системы планово-предупредительных ремонтов (ППР); проведения технических осмотров в соответствии с правилами Госгортехнадзора.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Некоторая часть требований и норм технической эксплуатации перегружателей определяется «Правилами» Госгортехнадзора (виды и периодичность технических осмотров, правила регистрации и испытаний кранов и др.) и является строго регламентированной. Другая часть этих требований и норм (виды и периодичность технических уходов и плановых ремонтов, режимы смазки и др.) не регламентирована или менее регламентирована, особенно в отношении специальных устройств перегружателей. Рассмотрим эти требования и рекомендации.

Техническая эксплуатация и уход за специальными устройствами

Противоугонные устройства должны всегда находиться в исправном состоянии и безотказно срабатывать. Остаточные деформации и износ деталей противоугонных устройств не должны превышать определенных величин. Не допускается попадания смазки на насечки рычагов клещей и рельсов. Предельный коррозионный износ, а также загрязнение насечек могут служить причиной аварии перегружателя. В результате такого износа увеличивается зазор между рельсом и планкой клещей и уменьшаются коэффициент трения и сила зажатия рельса клещами.

При ходе клина, ограниченном конечными выключателями, усилие зажатия клещей может уменьшиться в результата изнашивания роликов, втулок и осей рычагов. Зазор между губками (планками) рычагов и рельсом не должен превышать величин, указанных в инструкции завода-изготовителя. Если таких указаний нет, зазор назначают равным 8—10 мм. Для регулирования зазора используют стальные прокладки, которые устанавливают между планкой и рычагом. Систему автоматического включения противоугонных устройств необходимо регулировать не реже 1 раза в месяц.

Канаты ограничителя перекоса гибкой опоры должны регулярно смазываться специальной канатной смазкой ИК, а блоки — влагостойкой смазкой УТВ. Тяги ограничителя перекоса, устанавливаемые на жесткой опоре, должны свободно перемещаться в направляющих и смазываться смазкой УТВ.

Не реже 1 раза в 2 месяца следует проверять состояние огра: ничителя, особенно механизм включения контактов световых сигналов. Зазоры, заедания в механизме исключаются. Работа ограничителя проверяется на включение желтого светофора.

Масса грейфера должна отвечать массе зачерпываемого материала. Недостаточная масса грейфера приводит к неполному его наполнению, снижению производительности перегружателя и к усиленному изнашиванию деталей и грейферных канатов, вызываемому повторными зачерпываниями. Недостаточные масса и жесткость грейфера могут приводить к частым поломкам элементов грейфера. Излишне значительная масса грейфера может вызвать его перегрузки вследствие зачерпывания и подъема излишнего материала.

Для канатов грейферов необходимо использовать смазку ИК, для втулок блоков — смазку УТВ или УТС. В условиях особо сильного загрязнения можно Применять смазку УСс-А, содержащую графит.

Изношенные режущие кромки челюстей необходимо наплавлять электродами типов Т-143, Т-216,Т-540, Т-590, обеспечивающими высокую твердость (40—60 HRC) и износостойкость наплавленного металла.

Смазочные системы и смазка механизмов

Перегружатели имеют системы жидкой (редукторы механизмов подъема и замыкания грейфера и др.) и густой смазки. К последней относятся системы централизованной и индивидуальной смазки.

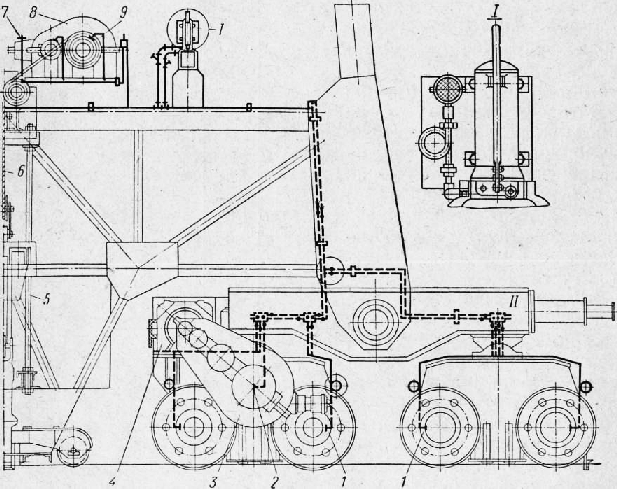

На рис. 1 показана централизованная система смазки механизма передвижения. От станции густой смазки с ручным приводом типа СРГ (узел /) смазка подводится по трубопроводам к узлам трения (смазочным точкам 1, 2, 6, 5). Поступление смазки к точкам регулируется и проверяется с помощью питательных клапанов (узел II).

Перегружатели работают в сильно запыленной зоне. Поэтому необходимо тщательно следить за£состоянием уплотняющих устройств и фильтров, более часто менять смазку и при ремонтах очищать от грязи и продуктов износа внутренние полости.

Узлы трения смазываются в соответствии с паспортом или картой смазки за-вода-изготовителя. Если такой карты нет или она устарела, необходимо разработать новую карту смазки. При разработке необходимо ориентироваться на современные сорта и марки смазочных материалов. В табл. 26 в качестве примера приведена карта смазки ходовых балансирных агрегатов (рис. 149).

Для перегружателей, эксплуатируемых в средних и северных районах СССР, должны указываться смазочные материалы для летнего и зимнего периодов работы.

Обеспечить безотказную работу перегружателей в зимних условиях наиболее трудно, так как низкие температуры снижают ударную вязкость нехладостойких сталей, вызывают застывание жидких масел и технических жидкостей. Число отказов при низких температурах можно существенно снизить, если применять для гидравлических устройств низкотемпературные технические жидкости (ГТН, ГТХ-22, ПГ-27 и др.), а для узлов трения — низкотемпературные жидкие масла и консистентные смазки (ИП-13, ЦИАТИМ-201, ЦИАТИМ-203).

Технические уходы и планово-предупредительные ремонты

Как правило, перегружатели используются весьма интенсивно. Так, на металлургических заводах перегружатели работают в сутки 14—22 ч. Для обеспечения их постоянной работоспособности (эксплуатационной готовности) необходимо строго выполнять технические уходы и планово-предупредительные ремонты.

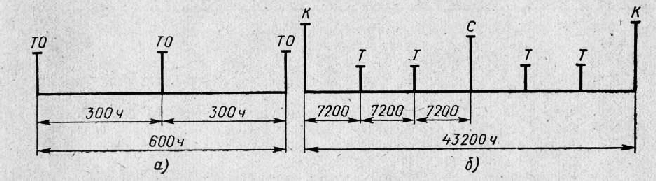

На рис. 2, а, б показаны рекомендуемые структуры технических уходов и планово-предупредительных ремонтов перегружателей, разработанные с учетом скоростей изнашивания деталей и опыта передовых эксплуатационных предприятий. Продолжительность ремонтного цикла равна 43 200 ч работы перегружателя, что при 20 ч работы перегружателя в сутки соответствует шести календарным годам. Тогда текущие ремонты должны проводиться ежегодно, а средний ремонт — через три года.

Система технического обслуживания предусматривает два технических ухода в месяц. С проведением небольших ремонтных работ продолжительность технического обслуживания равна 6—8 ч.

Любой вид ремонта должен быть хорошо организован: составлен перечень работ, выполняемых при ремонте (ведомость технического состояния), подготовлены запасные части, материалы и т. д., что сокращает продолжительность ремонта.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Эксплуатация перегружателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы