Строй-Техника.ру

Строительные машины и оборудование, справочник

Для питания перегружателей чаще всего используют напряжение 380 В, реже 500 В переменного тока. Последнее применяется в основном для сетей электроснабжения угольных складов тепловых электростанций. Напряжение 220 и 500 В постоянного тока применяется в редких случаях.

Наиболее экономичным следует считать электроснабжение перегружателей от высоковольтных сетей 3, 6 и 10 кВ переменного тока. Использование высокого напряжения при равных потребляемых мощностях позволяет существенно снизить во внешней сети потери электроэнергии, уменьшить сечение подводящих проводов и кабелей (т. е, снизить расход цветных металлов), а также сократить объем строительных работ.

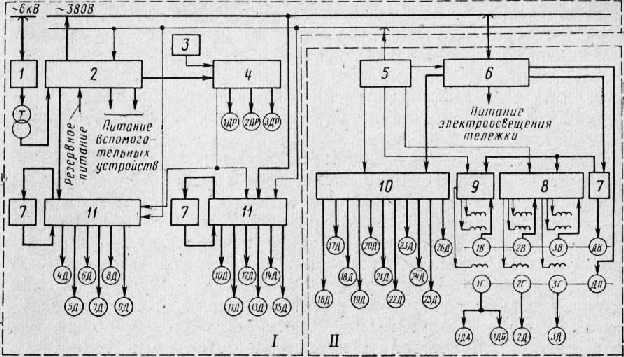

На рис. 1 изображена общая схема питания от сети напряжением 6 кВ перегружателя грузоподъемностью 30 т с преобразовательным агрегатом, установленным на грейферной тележке. На схеме в однолинейном изображении жирными линиями показаны силовые цепи, жирными стрелками — направление подачи электроэнергии, тонкими линиями (однолинейно) изображены основные цепи управления, тонкими стрелками—направление подачи команд от пультов управления и другой аппаратуры к магнитным контроллерам (панелям управления).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Напряжение 6 кВ поступает от гибких троллеев, закрепленных на опорах вдоль подкранового пути перегружатёля, через специальный трехфазный высоковольтный токоприемник, установленный на консоли жесткой опоры. В рассматриваемом случае питание подводится со стороны жесткой опоры, но оно может осуществляться и со стороны гибкой опоры.

Для питания перегружателей от сети постоянного тока напряжением 220 и 500 В применяется, как правило, релейно-контактор-ная система управления.

Релейно-контакторная система широко используется для перегружателей с грейферными тележками грузоподъемностью 15; 25 т и с поворотным краном грузоподъемностью 20 т при питании их от сети переменного тока. Применение этой системы определилось в основном тем, что указанные перегружатели были разработаны для средней производительности, не превышающей 400 т/ч. Для такой производительности не требуется высокая интенсивность разгона и торможения, большая частота включений, поэтому применение релейно-контакторной системы управления, отличающейся простотой и малыми капитальными затратами, себя оправдало.

Для перегружателей большой производительности, превышающей 500 т/ч, грузоподъемностью 30, 32 и 40 т наибольшее распространение получила система Г—Д для механизмов грейфера и передвижения тележки с одновременным применением релейно-контакторного управления остальными механизмами.

Система Г—Д обеспечивает быстрый разгон и торможение механизмов (благодаря постоянству максимальных значений момента двигателей в указанных режимах), а также устойчивые скорости в широком диапазоне; позволяет точно согласовывать механические характеристики подъемного и замыкающего двигателей грейфера, особенно, когда режимы работы обоих двигателей не совпадают; дает возможность получить для замыкающего-двигателя грейфера механическую «экскаваторную» характеристику, благодаря чему при зачерпывании Двигатель, независимо от твердости захватываемого материала, не может развить момента большего, чем по условиям прочности рабочего механизма; обеспечивает плавный пуск и торможение механизмов. Для системы Г—Д характерно отсутствие пускорегулирую-щих сопротивлений в силовых цепях ‘двигателей; команды на пуск, регулирование скорости, торможение и реверс передаются через цепи управления возбуждением генераторов, что существенно снижает габаритные размеры аппаратуры и количество контактов в силовых цепях.

Несмотря на сравнительную сложность электрической части, увеличенную мощность электрооборудования и большие капитальные затраты, система Г—Д широко применяется на перегружателях.

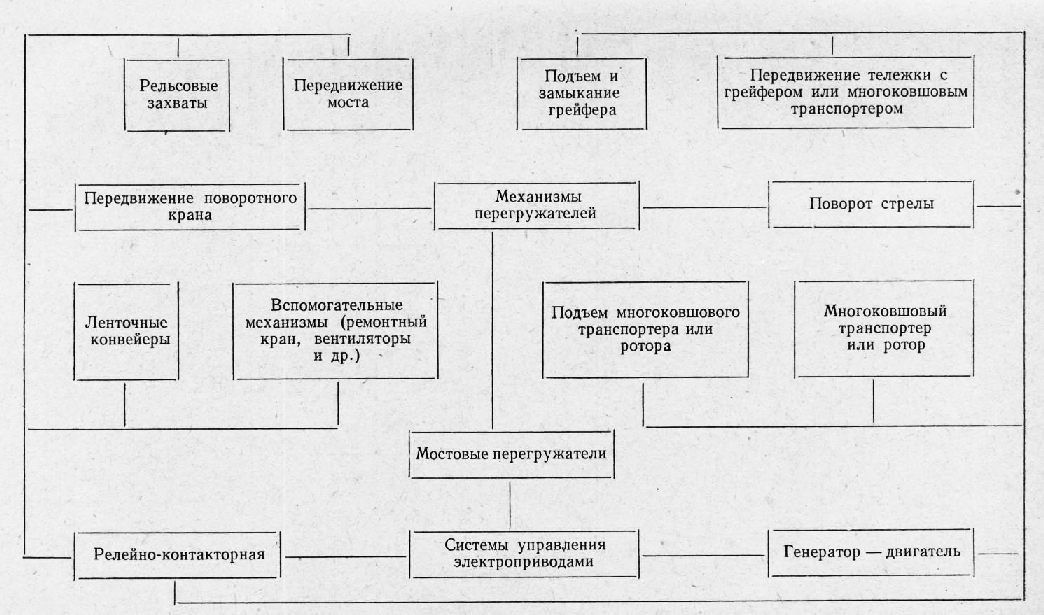

На рис. 2 показана классификация электроприводов механизмов перегружателей по системам управления. Некоторые механизмы: передвижения моста, рельсовых захватов, передвижения поворотного крана, ленточные конвейеры и вспомогательные механизмы, как правило, имеют релейно-контакторное управление, остальные, в зависимости от технологических и других требований, могут иметь релейно-контакторное управление или управление по системе Г—Д.

Управление приводами по системе Г —Д Механизмы передвижения грейферной тележки

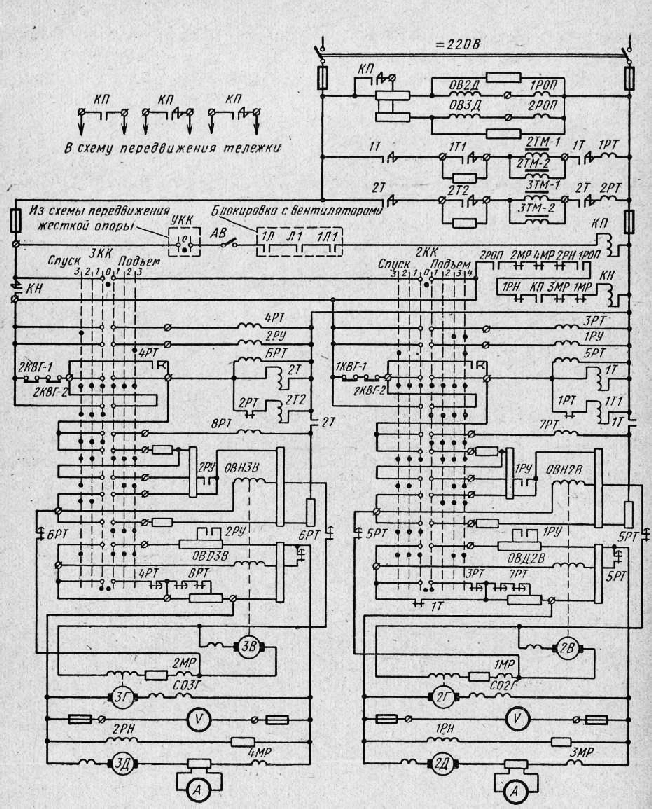

На рис. 3 изображена схема управления приводом передвижения тележки, применяемая на перегружателях конструкции СКМЗ грузоподъемностью 30 т. Аналогичная схема применяется для перегружателей трубчатой конструкции грузоподъемностью 32 т, выпускаемых заводом «Сибтяжмаш», с тем лишь отличием, что привод передвижения осуществляется четырьмя двигателями меньшей мощности.

Двигатели 1ДА и 1ДБ питаются от общего генератора 1Г, обмотка возбуждения которого ОВ1Г питается от генератора небольшой мощности 1В, называемого в дальнейшем возбудителем, имеющим обмотку независимого возбуждения ОВН1В и дифференциальную обмотку ОВД1В. Генератор 1Г и возбудитель 1В входят соответственно в преобразовательный и возбудительный агрегаты.

Система Г—Д с возбудителем носит название квадратичной или каскадной. Возбудитель 1В играет большую роль в придании системе Г—Д гибкости и формировании механических характеристик привода. Управление двигателями осуществляется от одного командо-контроллера 1КК, имеющего по четыре положения «Вперед» и «Назад».

Схема управления электроприводом тележки обеспечивает плавный разгон, торможение и реверс; передвижение тележки на одной из четырех фиксированных скоростей; автоматическое снижение скорости тележки при подходе к концевым буферам.

Рассмотрим работу схемы управления в указанных режимах.

Пуск и передвижение с установившейся скоростью. Скорость двигателей определяется напряжением генератора. Исходными для получения необходимого напряжения генератора являются величины сопротивления в цепи обмоток возбуждения ОВН1В, 0ВД1В возбудителя 1В и способ включения этих обмоток. От величин сопротивлений и способа включения зависит выходное напряжение возбудителя 1В, питающего обмотку возбуждения ОВ1Г генератора 1Г, и, в конечном итоге, выходное напряжение генератора.

Обмотка независимого возбуждения 0ВН1В включается на всех положениях командоконтроллера 1КК, а дифференциальная ОВД1В — только на 2—4 положениях. В зависимости от необходимой скорости рукоятка командоконтроллера 1КК устанавливается в одно из четырех положений «Вперед» или «Назад».

Торможение двигателей. Рабочее торможение двигателей при переводе рукоятки командоконтроллера из любого положения «Вперед» или «Назад» в нулевое осуществляется с помощью рекуперативного торможения. При неисправностях в схеме, контролируемых нулевым контактором КН, происходит аварийная остановка тележки в режиме динамического торможения с одновременным наложением механических тормозов.

Автоматическое снижение скорости тележки на консолях моста. Во избежание удара грейферной тележки о концевые буфера, предусмотренные на консолях моста, используют автоматическое снижение скорости. Для этого на тележке устанавливают шесть конечных выключателей (по три на каждое направление движения), а на каждой консоли моста по три линейки. Три линейки на каждое направление имеют различную длину, в связи с чем конечные выключатели срабатывают по мере продвижения тележки на консоли к концевому буферу.

Первый конечный выключатель 1КВВ (или 1КВН) дает команду на снижение скорости до 45 м/мин, второй — 2КВВ (или 2К.ВН), срабатывающий от второй линейки, контролирует уменьшение скорости до указанной величины, с помощью третьего конечного выключателя ЗКВВ (или ЗКВН) тележка останавливается перед концевым буфером с наложением механических тормозов.

Блокировки. Работа привода обеспечивается, если:

1) отключены двигатели механизмов передвижения перегружателя (рукоятка командоконтроллера двигателей механизмов передвижения моста находится в нулевом положении);

2) включены приводной двигатель преобразовательного агрегата и двигатели вентиляторов. В обоих случаях блокировка осуществляется контактом контактора КП из схемы управления двигателями механизмов грейфера;

3) закрыты все двери грейферной тележки (контакты дверных конечных выключателей 5КВД—8КВД замкнуты).

Механизмы подъема и замыкания грейфера.

Схема управления приводами механизмов грейфера, принятая на перегружателях конструкции СКМЗ грузоподъемностью 30 т и перегружателях конструкции завода «Сибтяжмаш» грузоподъемностью 32 т, является типичной.

Двигатели 2Д (механизм замыкания) и ЗД (механизм подъема) получают питание соответственно от генераторов 2Г и ЗГ, входящих в преобразовательный агрегат. Управление двигателями грейфера осуществляется в квадратичной системе Г—Д с возбудителями 2В (замыкания) и ЗВ (подъема), имеющими по две обмотки возбуждения. Управление двигателем 2Д осуществляется от командоконтроллера 2КК, имеющего три положения на «Подъем» и четыре положения на «Спуск», а двигателем ЗД — от командоконтроллера ЗКК, имеющего по три положения «Подъем» и «Спуск».

Схема управления обеспечивает подъем и опускание закрытого грейфера; подъем и опускание раскрытого грейфера; закрывание и открывание грейфера; зачерпывание материала.

Ниже рассматривается схема управления двигателем 2Д, которая мало отличается от схемы двигателя ЗД.

На всех трех положениях «Подъем» командоконтроллера 2КК включены обе обмотки возбуждения возбудителя ОВН2В и ОВД2В. На первом положении «Подъем» обеспечивается натягивание каната грейфера, на остальных двух — подъем грейфера на разных скоростях.

На первом положении «Спуск» обмотка ОВН2В отключена, обмотка ОВД2В включена на полное сопротивление. В этом режиме напряжение генератора 2Г определяется ампер-витками противо-компаундной обмотки С02Г генератора 2Г и обмотки ОВД2В. На втором положении «Спуск» включается обмотка ОВН2В, обмотка ОВД2В отключается. На третьем и четвертом положениях «Спуск» включаются обмотки 0ВН2В и ОВД2В. Четвертое положение «Спуск» имеется на командоконтроллере 2КК замыкающего двигателя и служит для выдачи слабины каната двигателем 2Д синхронно с опусканием раскрытого грейфера на третьей скорости.

Торможение грейфера при подъеме происходит вследствие электрического торможения с одновременным наложением механических тормозов. Торможение при опускании осуществляется в результате электрического торможения и последующего наложения механических тормозов.

Блокировки. Работа привода обеспечивается, если отключены двигатели механизмов передвижения перегружателя (рукоятка командоконтроллера двигателей механизмов передвижения моста находится в нулевом положении); включены приводной двигатель преобразовательного агрегата и двигатели вентиляторов. Блокировки осуществляются замыкающим контактом контактора К.П.

Релейно-контакторная система управления

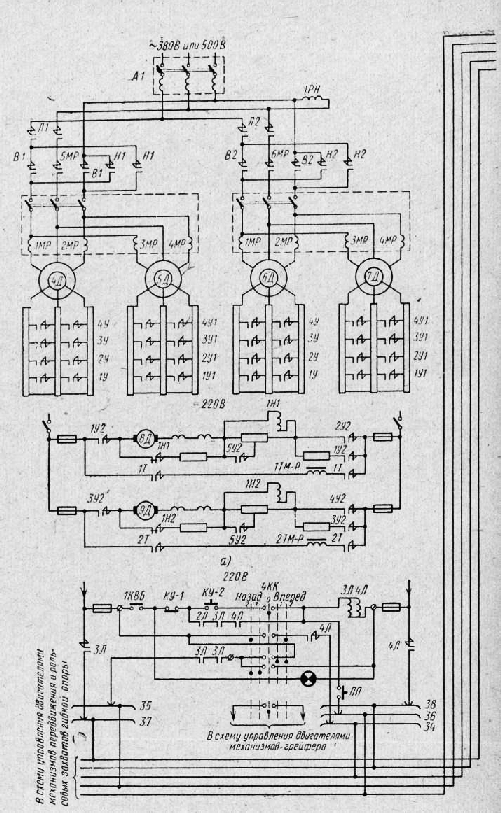

Схемы управления двигателями механизмов передвижения и рельсовых захватов гибкой опоры аналогичны.

Рассматриваемая схема используется для перегружателей с жестким соединением опор с мостом, питаемых переменным током, независимо от наличия на перегружателе грейферной тележки или поворотного крана и грузоподъемности грейфера.

На каждой опоре установлено по четыре двигателя передвижения переменного тока с фазовым ротором типа МТВ412-8(22 кВт, 715 об/мин, ПВ 25%) и по два двигателя рельсовых захватов постоянного тока с последовательным возбуждением типа ДП-21 (4,5 кВт, 900 об/мин, ПВ 25%). Управление двигателями обеих опор осуществляется командоконтроллером 4КК, имеющим два положения «Вперед» и «Назад». От грейферной тележки команды управления передаются к магнитным контроллерам через троллеи 34, 35 и 36, а питание к цепям управления — через троллеи 37 и 38. Двигатели механизмов передвижения 4Д—7Д получают питание от сети переменного тока напряжением 380 В или 500 В, а двигатели рельсовых захватов 8Д, 9Д — от шкафа постоянного тока напряжением 220 В.

Пуск и установившееся движение. При переводе рукоятки командоконтроллера 4КК в первое положение «Вперед» или «Назад» вначале включаются двигатели рельсовых захватов 8Д, 9Д, благодаря чему клинья поднимаются.

На каждом механизме рельсовых захватов установлено по три конечных выключателя. По мере подъема клиньев вначале срабатывают контакты конечных выключателей 11КВК-1, 12КВК-1 (одновременно контакты конечных выключателей 21КВК-2, 22КВК-2 на гибкой опоре), затем 13КВК-1, 14КВК-1 и 15КВК-1, 16КВК-1- Контакты 11КВК-1, 12КВК-1 и 21КВК-2, 22КВК-2 дают разрешение на включение контакторов направления В1, В2 (или HI, Н2), и двигатеЛи передвижения 4Д—7Д начинают вращаться на первой скорости. Контакты 13КВК-1, 14КВК-1 дают команду на включение тормозов обратного действия, которые фиксирук^ клинья в верхнем положении.

При установке рукоятки командоконтроллера 4КК во второе положение «Вперед» или «Назад» подается напряжение на троллей 34, и контакторы ускорения 1У—4У, 1У1—4У1 включаются с выдержками времени реле ускорений 1РУ—ЗРУ. Роторные сопротивления двигателей передвижения 4Д—7Д выводятся, и они начинают вращаться на повышенной скорости, соответствующей линейной скорости перемещения перегружателя около 20 м/мин.

Остановка. При установке рукоятки командоконтроллера в нулевое положение двигатели 4Д—7Д отключаются от сети. Во избежание сильного толчка при торможении четыре тормоза механизмов передвижения накладываются попарно: вначале отключаются тормозные магниты 4ТМ, 7ТМ, затем с выдержкой времени реле РТ тормозные магниты 5ТМ, 6ТМ.

После отключения реле РФ с выдержкой времени растормаживаются клинья рельсовых захватов, двигатели 8Д, 9Д отключаются от сети. Под действием опускающихся клиньев они начинают работать в режиме динамического торможения. После опускания клиньев захваты удерживают перегружатель на подкрановых путях и схема управления возвращается в исходное положение.

Ограничение и выравнивание перекоса. При перекосе моста срабатывают конечные выключатели ЩПВ и 1КПН, встроенные в два ограничителя перекоса жесткой опоры. На гибкой опоре или ее консоли установлен ограничитель перекоса с конечными выключателями, подающими команду на отключение гибкой опоры при чрезмерном перекосе и на включение светофоров сигнализации перекоса. Благодаря взаимной блокировке между схемами обеих опор срабатывание ограничителя перекоса одной из опор приводит к остановке перегружателя.

Перекос моста устраняется при передвижении гибкой опоры. Для этого нажимают на ножную педаль ПП и переводят рукоятку командоконтроллера 4КК в положение, соответствующее передвижению гибкой опоры в направлении устранения перекоса. При этом включается контактор перекоса П, который запрещает включение двигателей 4Д—7Д жесткой опоры. По включению зеленого светофора от конечного выключателя ограничителя перекоса гибкой опоры судят об устранении перекоса. Рукоятка командоконтроллера устанавливается в нулевое положение, схема снова подготовлена к передвижению перегружателя без перекоса.

Отключение двигателей одной из опор приводит к отключению двигателей другой опоры (за исключением режима устранения перекоса).

Ветровая защита осуществляется сигнализатором давления ветра СДВ (схема включения контактов СДВ не приводится).

При ветре силой 15 кгс/м2 подается предупреждающий звуковой сигнал, при ветре 25 кгс/м2 срабатывает один из контактов сигнализатора, который отключает двигатели механизмов передвижения обеих опор.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Схемы питания перегружателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы